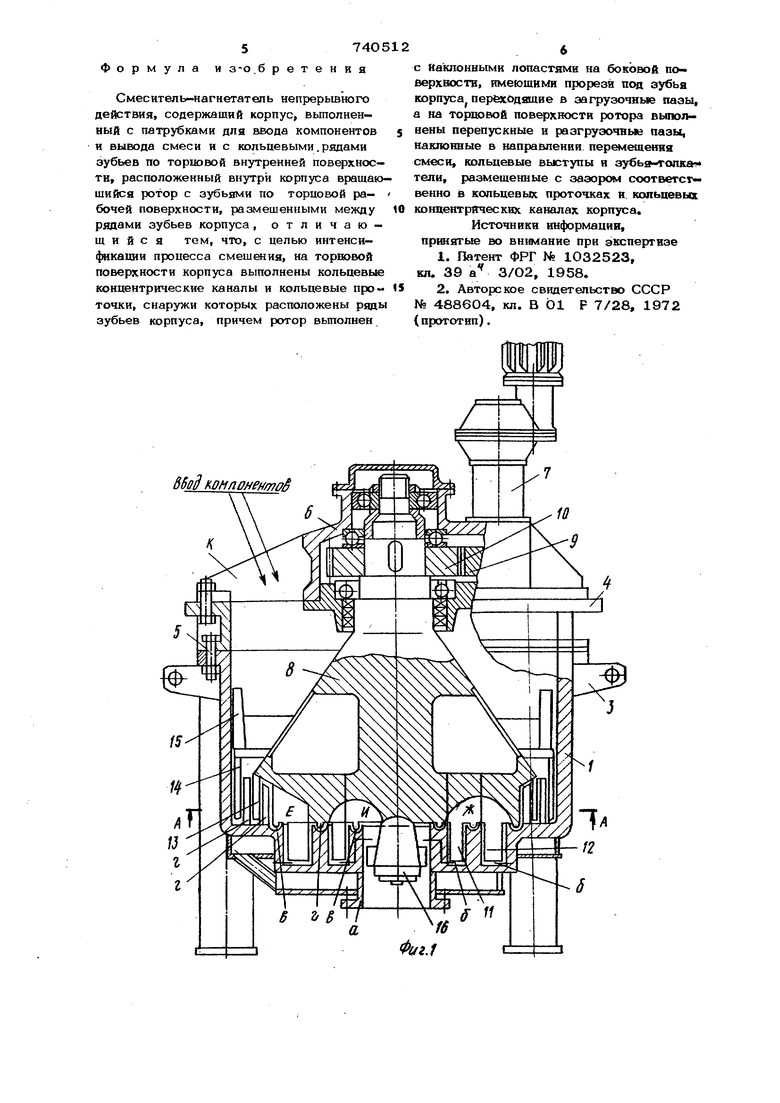

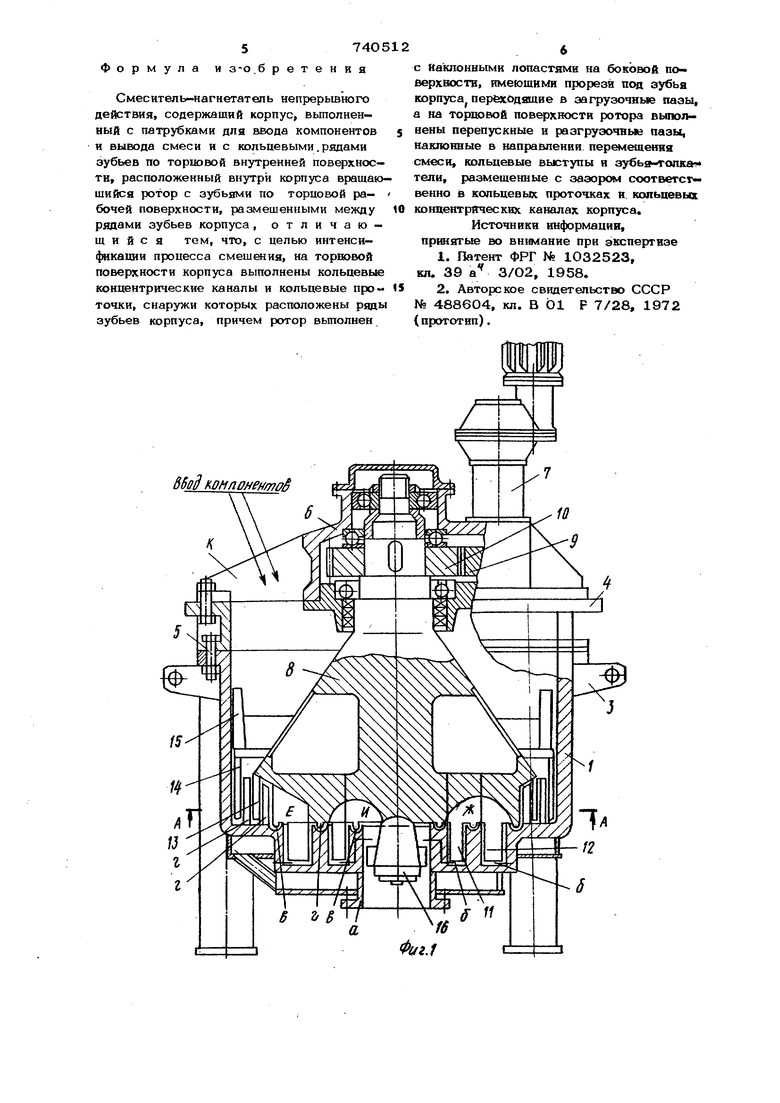

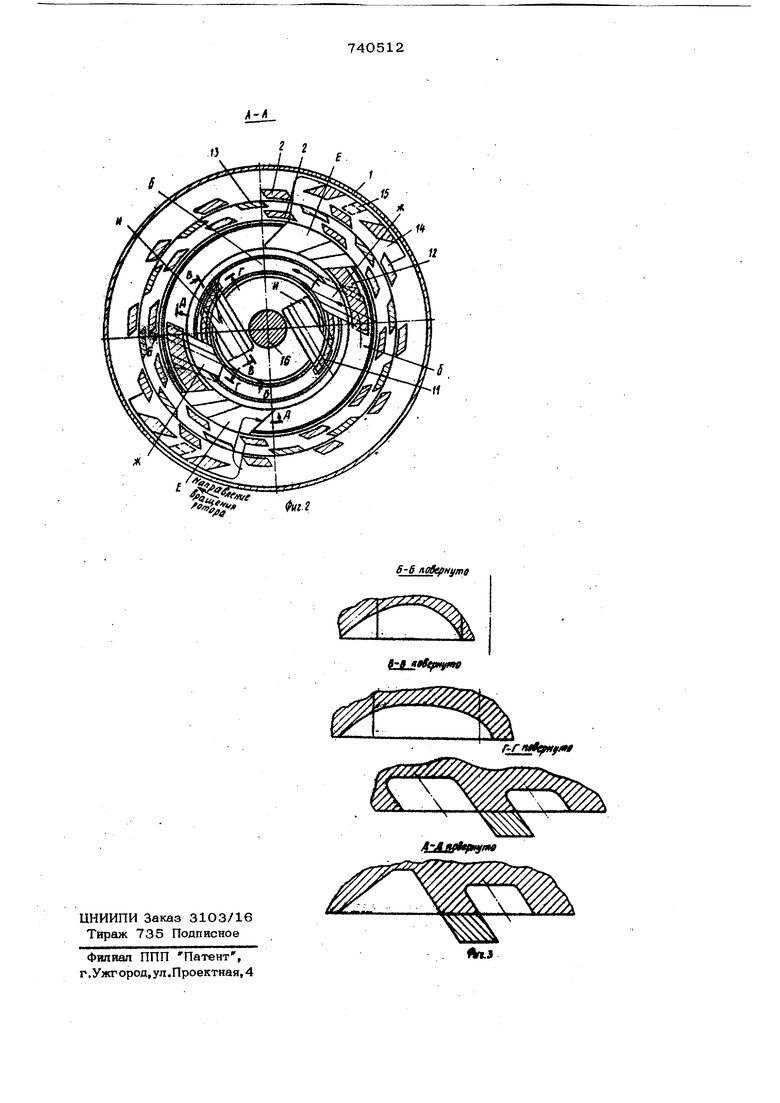

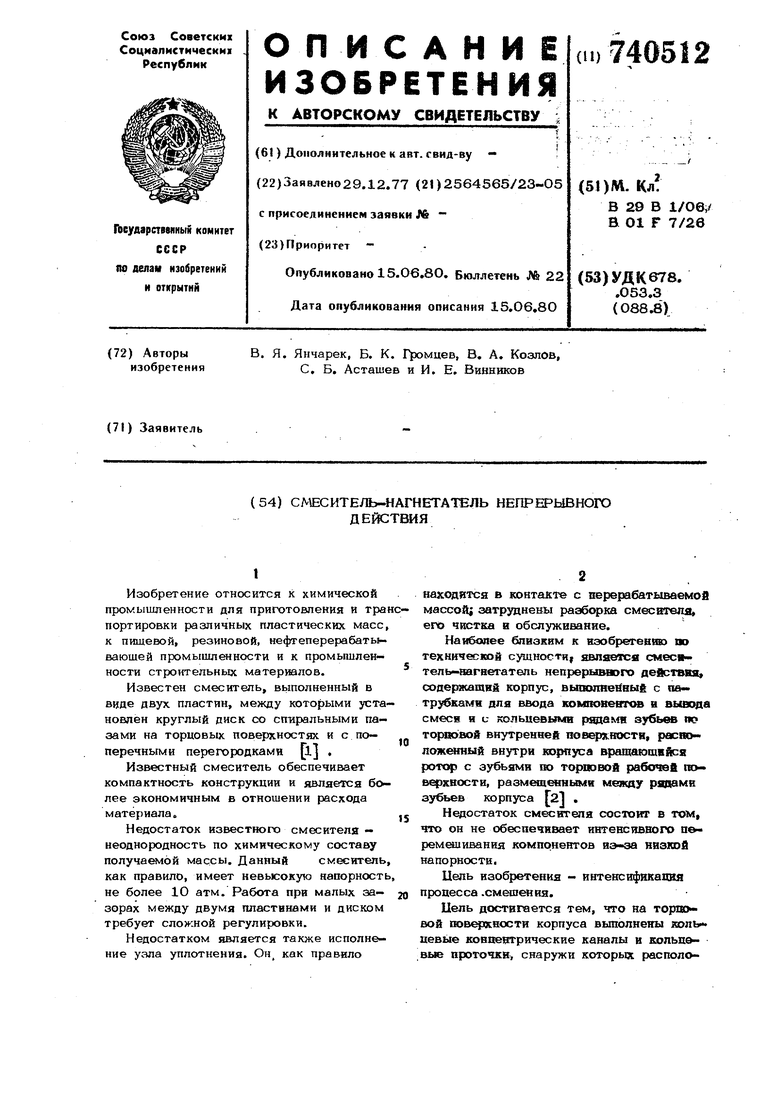

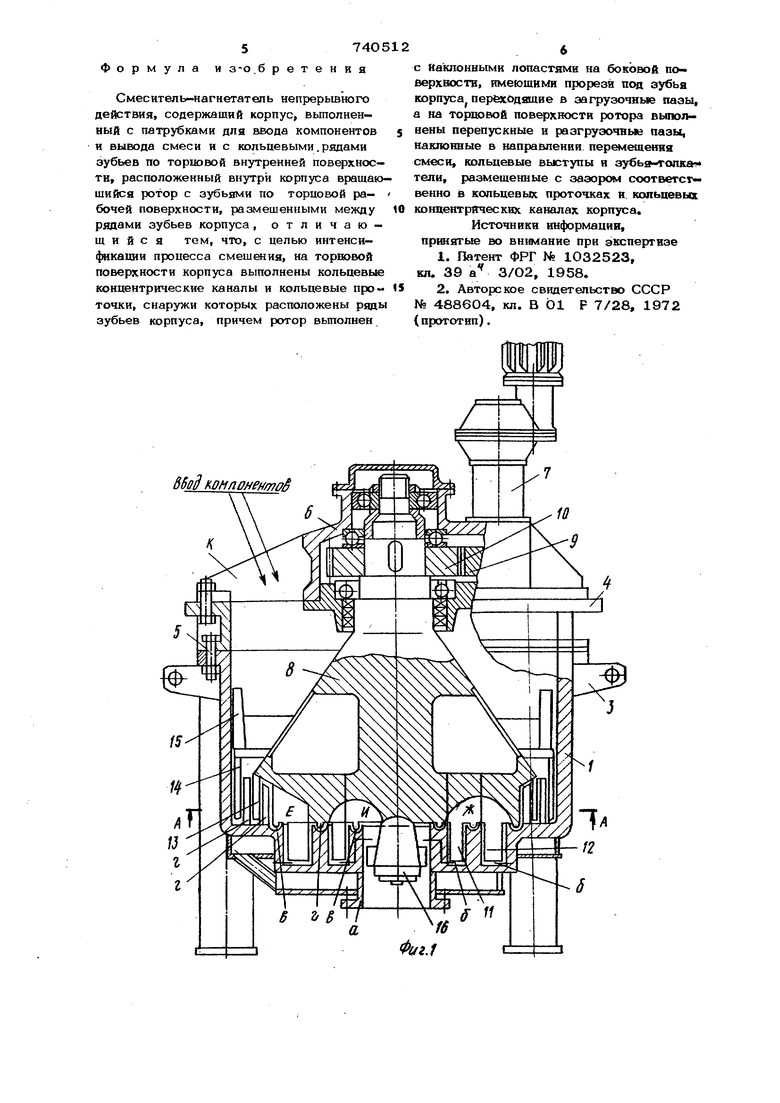

Изобретение относится к химической промышленности для приготовления и тра портировки различных пластических масс к пищевой, резиновой, нефтеперерабатывающей промыщленности и к промышленности строительных материалов. Известен смеситель, выполненный в виде двух пластин, между которыми уста новлен круглый диск со спиральными пазами на торцовых поверхностях и с поперечными перегородками р. Ф Известный смеситель обеспечивает компактность конструкции и является более экономичным в отношении расхода материала. Недостаток известного смесителя - неоднородность по химическому составу получаемой массы. Данный смеситель как правило, имеет невысокую напорност не более 10 атм. Работа при малых зазорах между двумя пластинами и диском требует сложной регулировки. Недостатком является также исполнение узла уплотнения. Он, как правило находится в контакте с перерабатываемое массой затруднены разбежка смесителя, его чистка в обслуживание. Наибопее близким к нзобретевгаэ по техничесвой сушностн| является смес тель-вагветатель непрерыввого действвя содержащий корпус, вышшяе ный с пв«трубками для ввода компсжетч н вывода смесв и и кольцевыми ряпакш зубьев по торювой внутренней нов цсшюти, располож гаый внутри корпуса вращающейся ротсф с зубьями 1ю торповой рабочей поверхности, разм ценными между psnaMH зубьев корпуса 2 . Недостаток смесителя состоит в том, что он не обеспечивает интенсивного п&ремзиивания компонентов низкой напорности. Цель изобретения - интенсификация процесса .смешения. Цель достигается тем, что на торцовой ш ве{ кности корпуса вьтолнеиы коль цевые ковоеет-рические каналы и кольц В1 проточки, снаружи которых располо37жены ряды зубьев корпуса, причем ротор выполнен с наклонными лопастями на бо ковой поверхности, имеюшими прореч-зи под зубья корпуса, переходящие в загрузочные пазы, а на торцовой поверхности ротора вьпюлнены перепускные и разгрузочные пазы, наклонные в направлении перемещения смеси, кольцевые вьютупы и зубья- толкатели, размещенные с зазоро соответственно в кольцевых проточках и кольцевых концентричесасих каналах корпуса. На фиг, 1 изображ.ен общий вид смесителя-нагнетатепя; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - сечения Б-Б В-В, Г-Г, Д-Д, на фиг. 2. Смеситель-нагнетатель состоит из неподвижного корпуса 1 с патрубком Q для выхода массы, на торцовой внутренней поверхности которого выполнены дв кольцевых концентрических канала (f , три кольцевые прюточки -6 и два ряда зубьев 2 с наклонными сторонами, для монтажа корпуса 1 предусмотрены две прюушины 3. Корпус 1 неподвижно скреплен с рамой 4 болтами 5. На раме 4 установлена машинная часть 6 с приводом 7, в машинной части закреплен рото 8, который приводится во вращение чере шестерни 9, 10. Ротор 8 на торцовой своей поверхности имеет два ряда диаметрально расположенных зубьев-толкате лей 11, 12, по два в каждом ряду, три кольцевых выступа 2 которые входя с зазором соответственно в кольцевые каналы (5 и проточки корпуса 1, ряд зубьев 13 с наклонными сторонами, которые располагаются между радами зубьев 2 корпуса 1. Для лучшей запитки массы в периферийный кольцевой каналд 1Х)тор 8 имеет на боковой поверхности наклонные лопасти 14 с прорезями под зубья 2 корпуса 1 и скребками 15, переходящие в загрузочные пазы Е . Перед зубьями-толкателями 11 и 12 и за ними на торцовой поверхности рото 8 сделаны два перепускных паза НС для перепуска нагнетаемой смеси из одного концентрического канала S в другой и два разгрузочных паза U. для выход массы из смесителя-нагнетателя, наклон ные к вертикальной плоскости и под углом к радиальным осям, в торце ротора установлен стабилизатор потока 16. Аппарат имеет рубашку для обогрева (на чертеже не показано). Исходные компоненты через загрузочное окно К подаются в смеситель на2гнетатель и лопастями 14 вращающегося ротора 8 через загрузочные пазы Е заружаются в концентрические каналы S корпуса 1, удерживаюсь от вращения силами т|эения на поверхности канала. Набегаюшие на массу зубья-толкатели 12 нагнетают ее через перепускные пазы ж; в торце ротора 8 в следующий концентрический канал (5 корпуса 1, сжатая зубьями 11 масса через разгрузочные пазы ц. в торце ротора 8 выдавливается из смесителя, стабилизатор потока 16 сглаживает пульсацию давления. На фиг, 2 стрелками показано движ&ние массы. Нагнетание из одного концентрического канала в другой происходит вследствие меньшего сопротивления движению массы по пазам в роторе перед зубьями-толкателями в сравнении с сопротивлением, создаваемым поверхностью самих концентрических каналов. Особенность данного смесителя-нагнетателя заключается в том, что при глубоком и узком канале полезные поверхности, создающие сжатие массы, могут составить до 90% и вредные, уменьшающие сжатие, около 10%. В результате КПД, коэффициент производительности и напорность на длине канала 1 см данного смесителя-нагнетателя значительно выше, чем у известного смесителя, что позволяет резко сократить размеры нагнетателя. Согласно изобретению наличие лопастей с прюрезями и несколько рядов зубьев с наклонными сторонами, которые направляют смешиваемую массу в загрузочные пазы, делят при движении ее на несколько объемов и перемещают массу к центру, позволяют распределить компоненты и интенсифицировать процесс cмeшeнияi в результате попадания массы через загруэочный паз в первый кольцевой канал и через проточки, возврзащеиия части промешанной массы в камеру процесс смешения более интенсифицируется; масса, сжатая зубьями-толкателями, через перепускные пазы попадает во второй кольцевой канал высокого давления, из которого сжатая зубьями-толкателями масса под большим давлением черзез патрубок выходит из смесителя-нагнетателя. Изобретение позволяет интенсчфициро- вать процесс смещения и исключить неоднородность смешанной массы по химическому составу.

574О5

Формула и з-о.б р е т е н и я

Смеситель-нагнетатель непрерьшного действия, содержащий корпус, вьшолнен- ный с патрубками для ввода компонентов и вывода смеси и с кольцевыми, рядами зубьев по торцовой внутренней пов зхнос- ти, расположенный внутри корпуса вращаю- шийся ротор с зубьями по торцовой ра- бочей поверхности, размешенными между рядами зубьев корпуса, отличающийся тем, что, с целью интенсификации процесса смешения, на ториовой поверхности корпуса выполнены кольцевые концентрические каналы и кольцевые проточки, снаружи которых расположены ряды зубьев корпуса, причем ротор вьтолнен

SBodjWHnoMewjToS

с наклонными лопастями на боковой по- верхвостн, имеющими прорези под зубья корпуса переходящие в загрузочные пазы, а на торшэвой поверхности ротора выполнены перепускные и разгрузочные пазы, наклонные в направлении перемещения смеси, кольцевые выступы и зубьа- голка тел и, размещенные с зазором соответственно в кольцевых проточках и кольцевых кониектряческих каналах корпуса.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1032523, кл. 39 а 3/О2, 1958.

2.Авторское свидетельство СССР № 488604, кл. В О F 7/28, 1972 {прототип).

.

tt

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЕКЦИОННАЯ РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1992 |

|

RU2049267C1 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2004 |

|

RU2272911C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177362C2 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ Г.П. КРАЮШКИНА | 2005 |

|

RU2298651C1 |

| Смеситель барботажного типа | 1989 |

|

SU1669524A1 |

| Роторный пресс | 1988 |

|

SU1593959A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ БЛОК-НАСОС | 1994 |

|

RU2116496C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2008468C1 |

| Устройство для дозирования сыпучих материалов | 1976 |

|

SU600031A1 |

Авторы

Даты

1980-06-15—Публикация

1977-12-29—Подача