1

Изобрете1ше относится к области получения восстановительных газов путем конверсии углеводородных топлив и может быть использовано при осуществлении процессов безокислительного нагрева и прямого восстановле1шя металлов из руд преимуидественно в высокотемпературных агрегатах металлургической промышленности.

Получение газов-восстановителей из природного газа производится путем конверсии природного газа разлишыми окислителями. Наиболее простым с точки зрения аппаратурного оформяешш и 3KOHOMii4Hb M способом получения восстановительных газов является гомогенная газовоздушная конверсия, не требующая громоздких конверсионных устройств и применения дорогостоящих катализаторов.

Известен способ получения восстановительного газа путем сжигания углеводородов в воздухе, взятого в небольшом количестве с последующей осушкой продуктов сгорания 1.

Недостатком этого способа является значительное присутствие балластных газов в целевом продукте.

Наиболее близким к предложенному способу по своей сущности является способ получе1ШЯ вос т-ановительного газа путем сжигания природного газа в присутствии воздуха при коэффициенте его расхода 0,3-0,5 в электри. ческой дзте 2.

Недостатком этого способа является низкое качество восстановительного газа вследствие неполного превраще-шя метана и малого выхода восстановительных компонентов..Причиной этого является концентрация подводимой электрической энерг}ш в малом реакционном объеме, недостаточном для завершения процесса конверсии, а также наличие в окислителе балласта в виде азота воздуха.

Целью изобретения является повышение качества восстановительного газа, а именно уменьшение доли ба;юаста в восстановительном газе.

Поставле1С1ая цель достигается тем, что в способе получен1 я восстановнтельного газа путем сжигания природного газа в присутствга воздуха, процесс, ведут при коэффициенте расхода воздуха 0,7-1,0, получе шые продукты

3. 7

сгорания подвергают конверсии с дополнительно поданным природным газом с получением газовой смеси, которую подвергают конверсии в присутствии природного газа и водяного пара, с последующим нагревом полученных продукгов до 2000-2300 С, при проведении стадай конверсии и нагрева в электрическом разряде с самостоятельным подводом электрического тока на качсдую стадию.

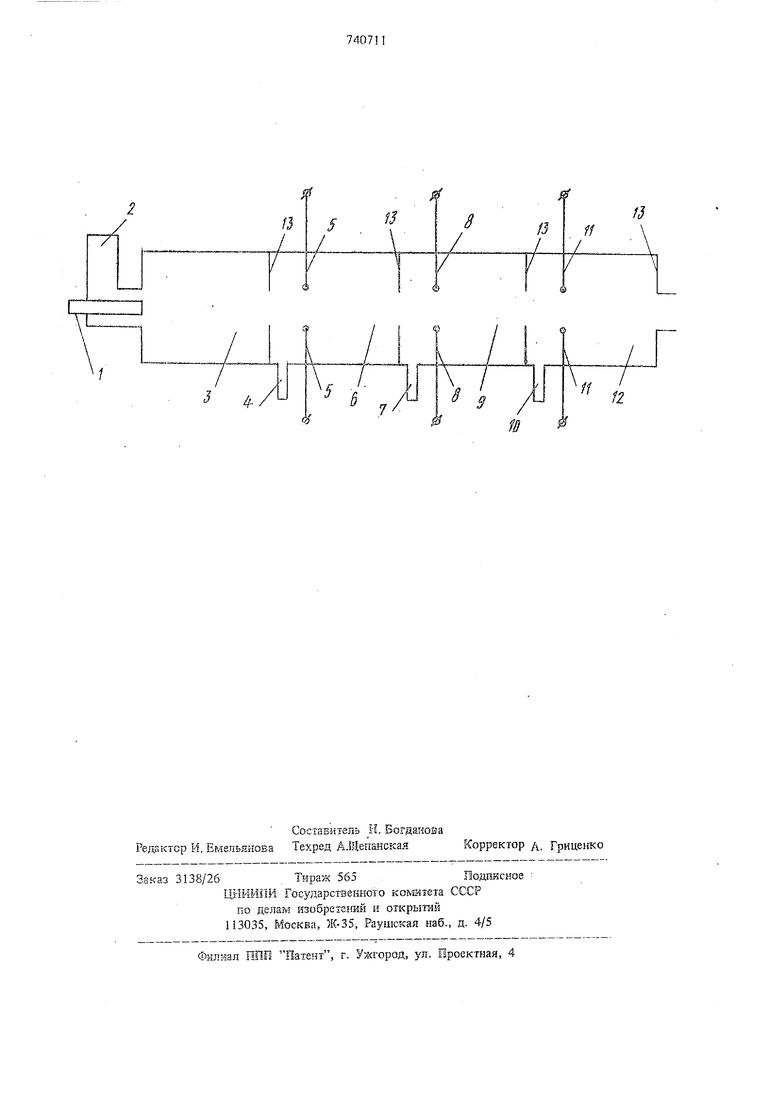

На чертеже представлена схема осуществления способа,где 1 -- подвод углеводородного газа, 2 - подвод воздуха. 3 - зона сжигания газовоздушной смеси, 4 - подвод вторичного газа, 5 - подвод элект1Л{ческой энергии через элс-ктроды, 6 - зона конверсии вторичного газа, 7 - подвод парогазовой смеси, 8 - подведение элекрической энергии в процессе паровой конверсии через электроды, 9 - зона паровой конверсии, 10 - подвод газа или окислителя в продукты конверсии, 1 - подведение электрической энергии через электроды, 12 - зона завершения химических реакций и разогрев полученного восстановительного газа, 13 - диафрагмирование ЗОИ перегорощсами для улучшения переметяиваПИЯ в зонах и подащ газа в последующую зону с определенной скоростью.

Способ осуществляют следующим образом. В горелочное устройство подают газ 1 и воздух 2 с коэффищ1ентом расхода воздз са, обеспечиваючщм устойчивое горетше газовоздушной смеси (а - 0,7-1,0) в зоне 3. В продуктг) сгорания добавляют вторичный газ 4, который взаимодействует с продуктами сгорания {С02 и Иг О) предьщу1дей стадии 3. Происходящие при этом взаимодействии процессы конверсии вторичного газа углекислым газом и водяным паром эндотермичны. При этом для ведения процесса без катализатора и полуюния газа с низкой степенью окисленности без примеси в нем сажи необходимо вести процесс при температуре 1200-1300°С, что обеспечивается в данном подведением тепла в зону реакции посредством электрического разряда.

На этой стадии процесса известными спосоВами получают восстановительный газ с содержанием восстановителей СО 17%, Hj 21% (при а 0,3). Полученный газ обладает невысоким восстановитзльным потс51циалом, а его состав значительно отличается от равновесного (СО 18 И 34%), что указьшает на незавершенность химических реакций в пределах конверсионной зоны 6.

Восстановительньн1 газ, полученный в конверсионной зоне 6 поступает в зону паровой конверсии 9 в виде потока, в который вводят природный газ и водяной нар (отдельно или к виде смеси с подогретым газом). Происходит переме1иивание потоков, пол}- енная смесь

I4

nocTj naei в область электрического разряда, где в условиях подведения дополнительного тепла посредством разряда протекают реакщш паровой конверсии и происходит завершение, химических преврашет1Й первой конверсионной ступени. Указанные процессы протекают в объеме зоны паровой конверсии 9. Паровая конверсия, как известно, позволяет получить восстановительный газ с наилучшей восстановительной способностью, так как обеспечивает более высокое содержание во7дорода в гем. Содержание восстановителей в газе, получе; ном паровой конверсией может достигать 85-90%, окислителей .5-10%, балласт порядка 1%. Таким образом, в зоне осуществления паровой конверсии при условии равной производительности конверсионных ступеней но восстановительному газу после усреднеш{я состава получают газ с содержавшем %:

СО 18-20

Hj 43-59

СОг2-3

НгО5-7

СН42

Na26-27

Качество газа улучшилось, вследствие повышения содержания восстановителей в газе и СШ1ЖС1ШИ балласта по сращгению с нервой конверсионной ст пенью; кроме того, во второй конверсионной ступени имеются условия для заверше1шя предшествую1л.их процессов (вступает в реакцию конверсии остаточный метан первой ступени).

л .июе продукты конверсии природного газа проходят зону подогрева 12, где происходит корректировка состава полученного восстановительного газа при температуре 2000-2300°С. Для получения газа состава можно вводить неболыш1е количества газа или окислителя через ввод 10. В зоне нагрева происходит завершение химических реакций, разогре газа до необходимой температуры и окончателное усрслднение газа по составу и температуре в предсонловом участке зоны подогрева 12. Подводимая электрическая энергия при наложенли электрического разряда взонах 5, 8 и 11 колтенсирует эндотер шчность процессов конверс1п и создает от1 мальную для протекашш реакщ Й температуру, позволяя осуществлять ре1уз ирование параметров восстановител ного газа (состав и температуры).

Полученный таким образом восстановительный газ с восстановительной способ} остью If IO и незначительным содержанием балласта является полностью подготовленным для осу цествления технологического процесса.

Предлагаемый способ обеспечивает стабильность состава газа во времени и позволяет

5

получать путем гомогенной конверсии высокотемпературный высококачествешлш восстанови тельный газ, исключая сложные дорогостоящие процессы проведения конверсии на насадках, а также процессы отмывки газа от окислителей и его повторный нагрев.

Учитывая большую скорость протекания химических реакций при наличии необходимых условий, что в данном способе обеспечивается созданием оптимальных TeNmepaT благодаря подведению тепла электрическим разрядом, в осуществлении способа очевидна компактность, что весьма удобно при установке такого конверсионного устройства на технологический агрегат.

Изменением соотношения газ - окислитель, а также производительностью конверсионных ступеней и подводимой электрической энергией можно осуществлять регулирование восстанови16

тельной способности газа и содержания в нем балласта.

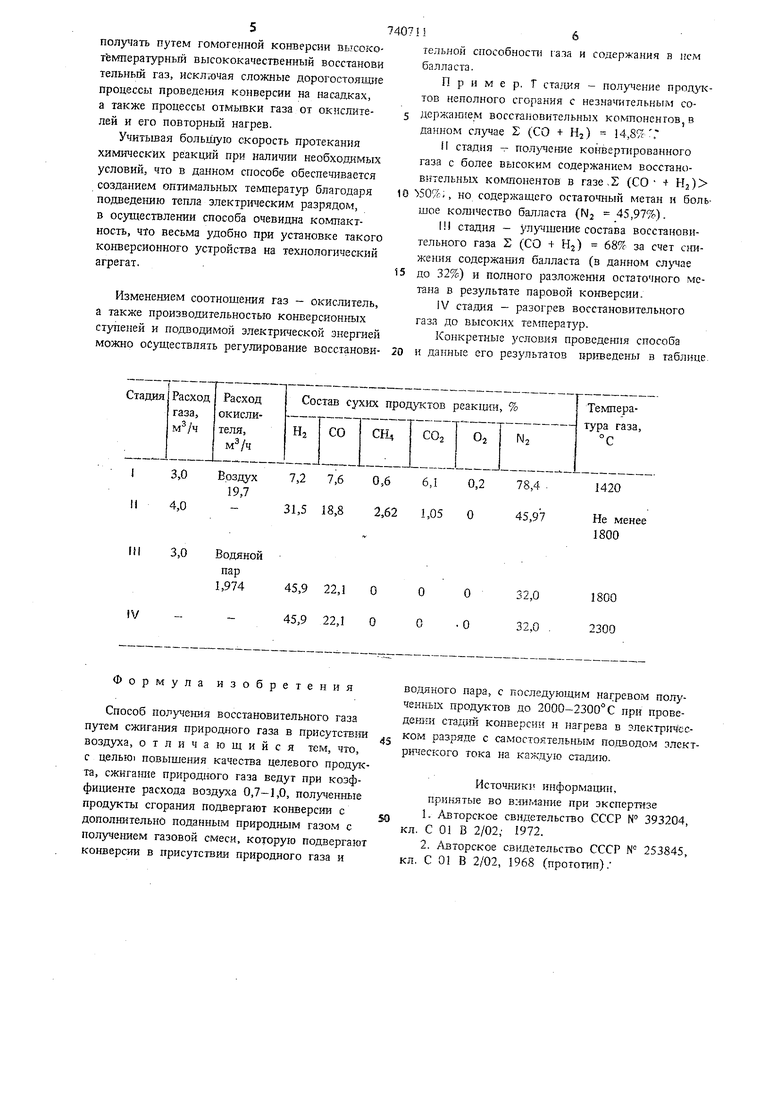

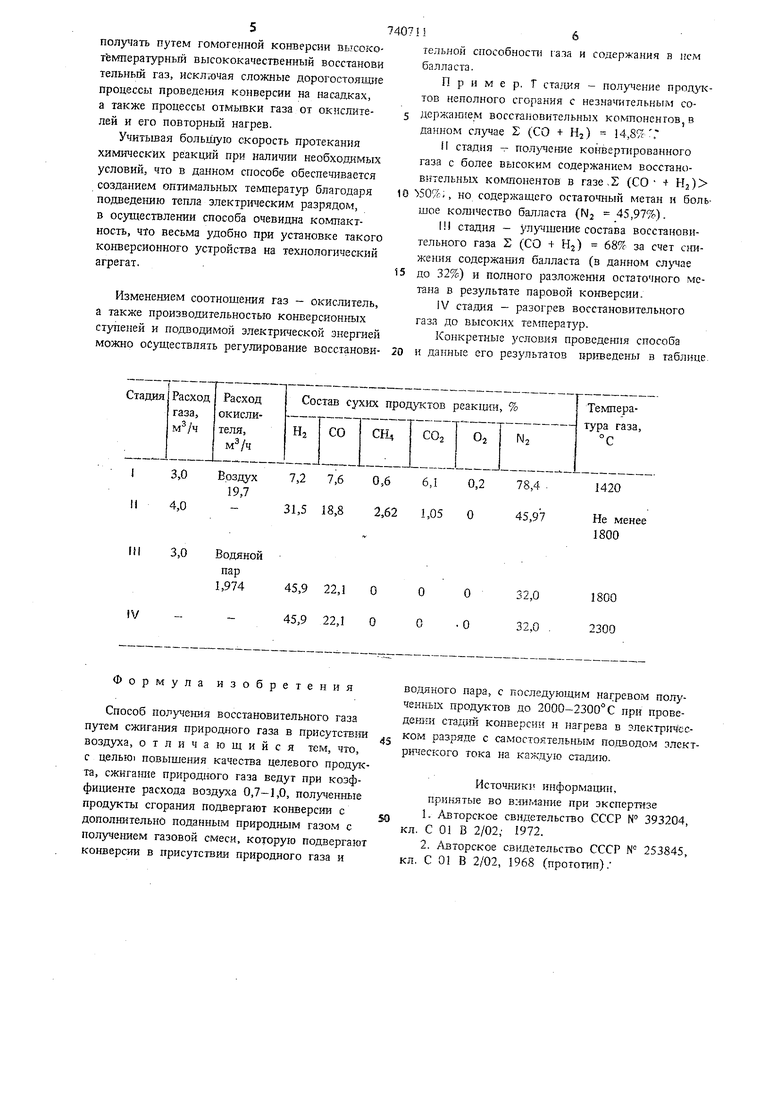

Пример. Т стадия - получение продуктов неполного сгорания с незна1штельным содержаш{ем восстаковительных компоненгов,в данном случае S (СО + Hj) 14,8л.

il стадия - полз-чение ко1 всртированного газа с более высоким содержанием восстановительных компонентов в газе,2 (СО + Н2) SO/ii, но содержащего остаточный метан н большое количество балласта (Nj 45,97%).

IIIстадия - улучщение состава восстановительного газа S (СО + Hj) 68% за счет ciraжения содержания балласта (в данном случае до 32%) и полного разложения остаточного метана в результате паровой конверсии.

IVстадия - разогрев восстановительного газа до высоких температур.

Конкретные условия проведения способа и данные его результатов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогазовая горелка | 1977 |

|

SU775519A1 |

| Способ нагрева проволоки в патентировочной печи | 1979 |

|

SU857282A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НА ОСНОВЕ РИФОРМИНГ-ГАЗА С РЕЦИРКУЛЯЦИЕЙ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ И ДЕКАРБОНИЗАЦИЕЙ ЧАСТИ ОТХОДЯЩЕГО ГАЗА, ИСПОЛЬЗОВАННОГО В КАЧЕСТВЕ ГОРЮЧЕГО ГАЗА ДЛЯ РИФОРМИНГ-УСТАНОВКИ | 2010 |

|

RU2532202C2 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561980C1 |

| СПОСОБ УТИЛИЗАЦИИ ТОПЛИВА В СВЕРХАДИАБАТИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2305129C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2355775C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НА ОСНОВЕ РИФОРМИНГ-ГАЗА С ПОНИЖЕННЫМИ ВЫБРОСАМИ NO | 2010 |

|

RU2532757C2 |

| Способ сжигания пылевидного топлива | 1990 |

|

SU1749616A1 |

| Способ получения газа-восстановителя | 1986 |

|

SU1474078A1 |

| Способ восстановления окислов металлов | 1981 |

|

SU1129240A1 |

I3,0 Воздух 7,2 7,6 0,6 6.1 0,2 78.4 19,7

II4,0-31,5 18,8 2,62 1,05 О45,97

Формула изобретения

Способ получегшя восстановительного газа путем сжигания природного газа в присутствии воздуха, отличающийся тем, что, с целью повыщения качества целевого продукта, сжигаш1е природного газа ведут при коэффициенте расхода воздуха 0,7-1,0, полученные продукты сгорания подвергают конверсии с дополнителыЕО поданным природным газом с по;гучением газовой смеси, которую подвергают конверсии в присутствии природного газа и

1420

Не менее 1800

водяного пара, с последующим нагревом полученных продуктов до 2000-2300°С при проведешп стадш конверсии li нагрева в электр1гЧеском разряде с самостоятельныл1 по.дводом злектршгеского тока на каждую стадию.

Источники информации, принятые во в:л мание при экспертизе 1. Авторское свидетельство СССР № 393204, кл. С 01 В 2/02, 1972.

Авторы

Даты

1980-06-15—Публикация

1977-09-02—Подача