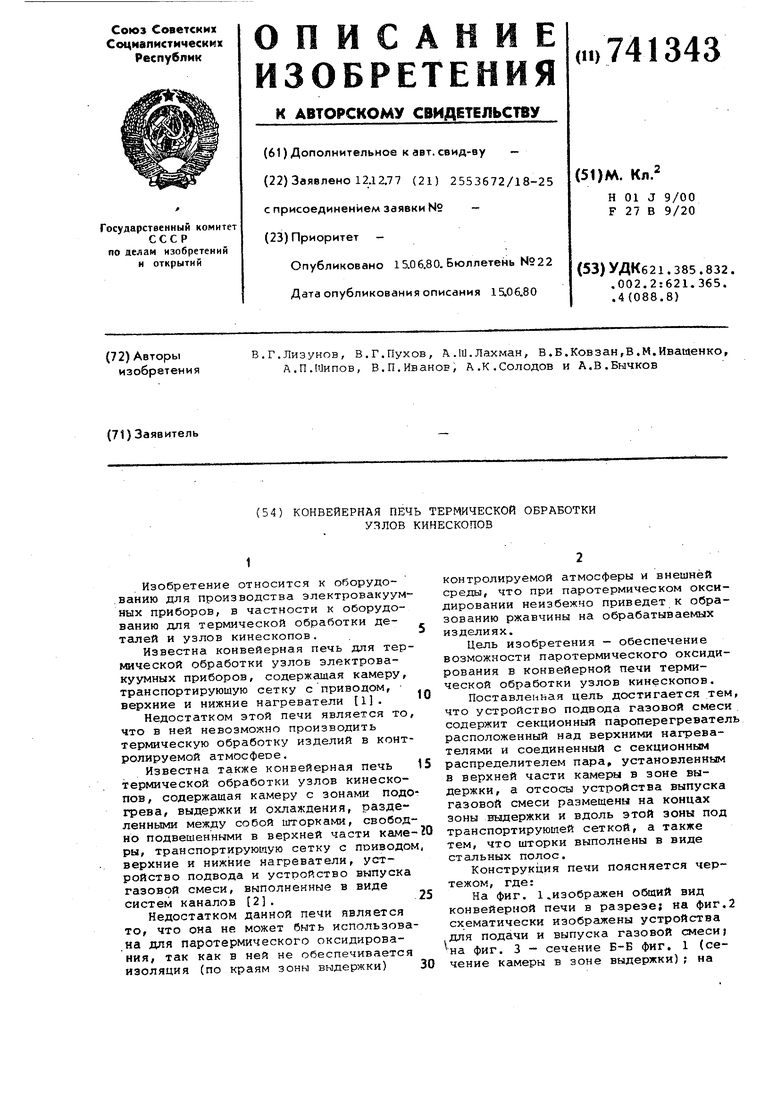

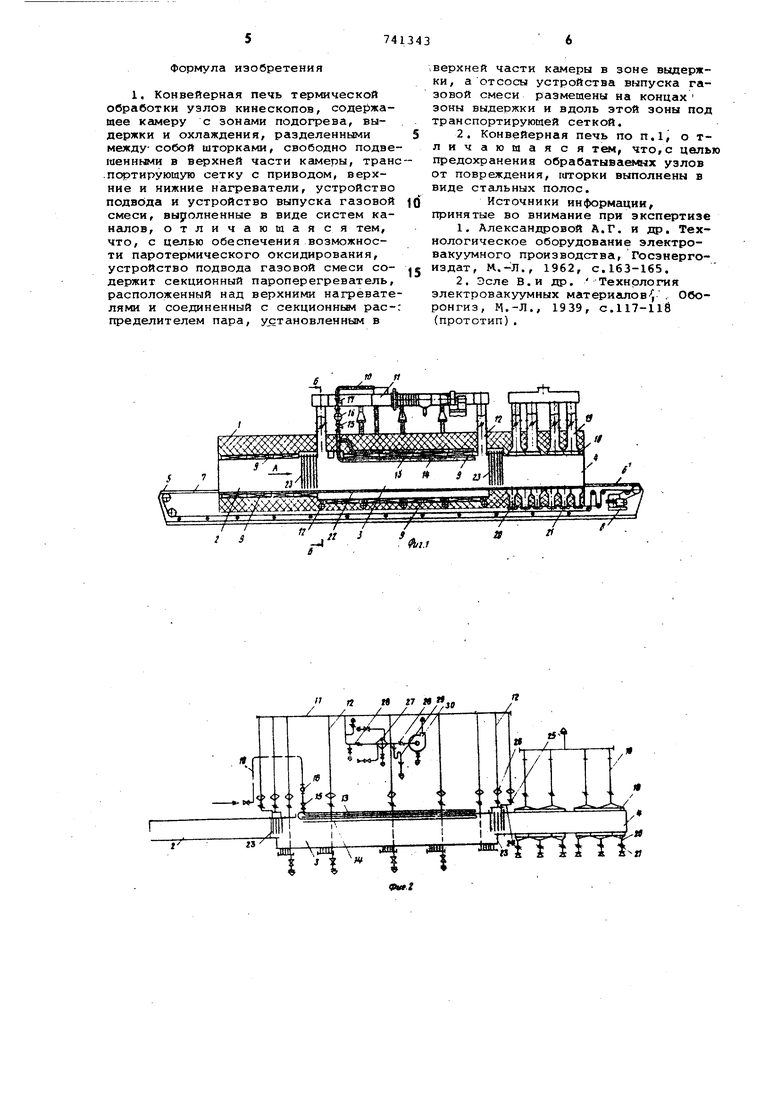

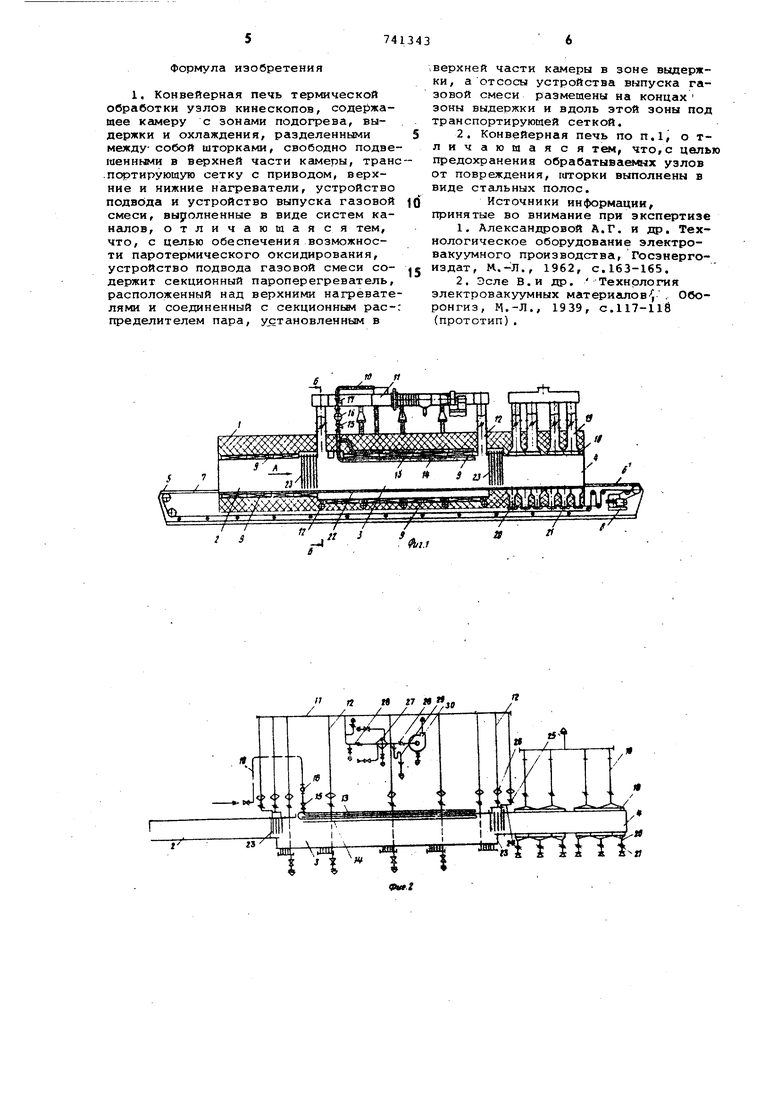

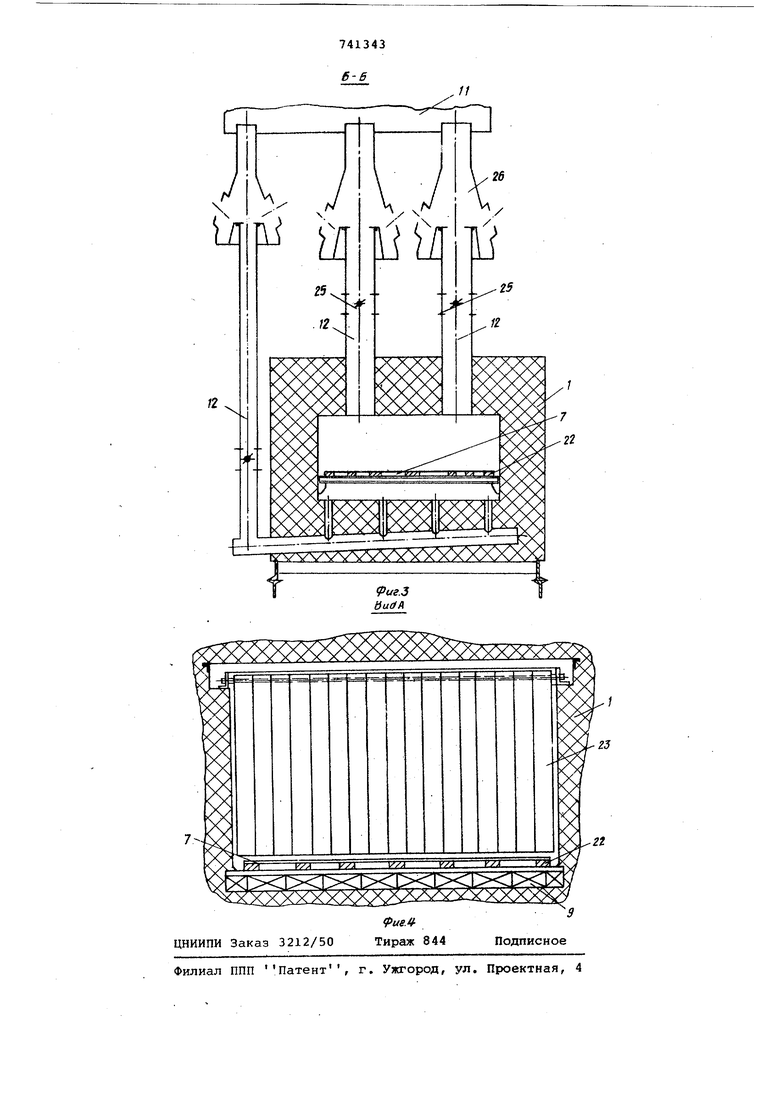

фиг. 4 - вид А фиг. i (вид на стальные полосы).

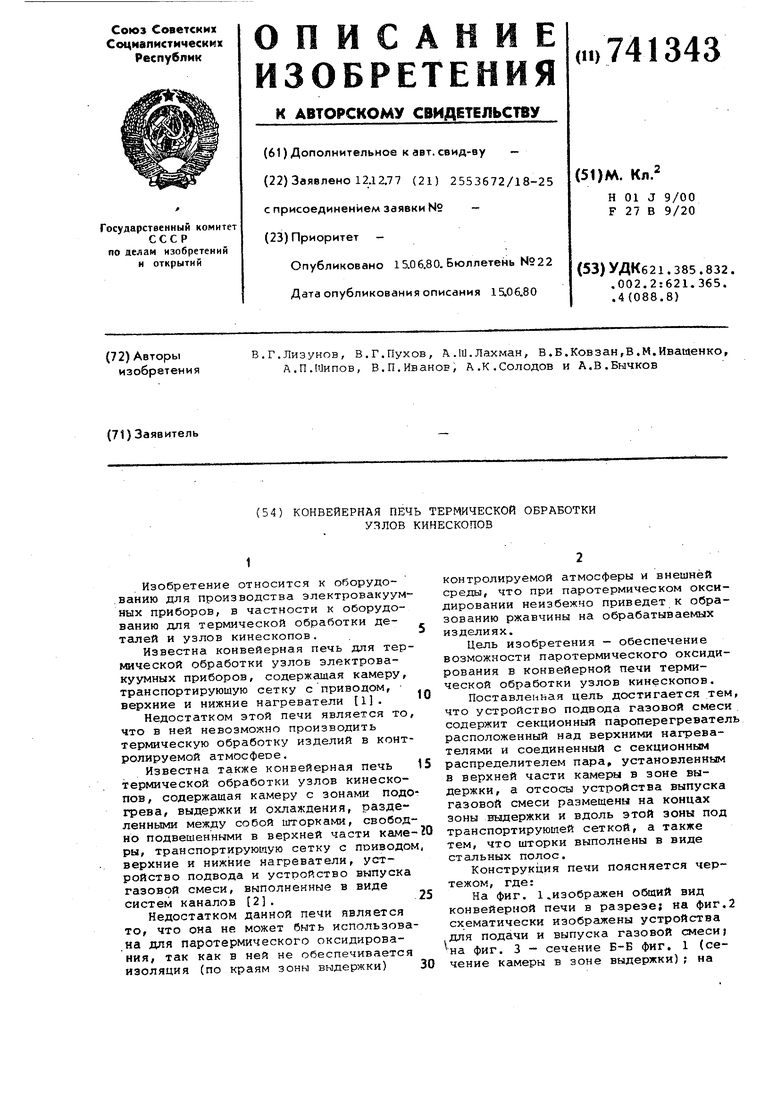

Конвейерная печь содержит камеру 1 (фиг. 1) с зонами подогрева 2, выдержки 3, охлаждения 4, участками загрузки 5, разгрузки б, транспортирующую сетку 7, привод перемешеиия 8 транспортируюшей сетки 7, устройство 9 нагрева печи с верхними и нижними нагревателями, устройство 1G для подачи газовой смеси в камеру в зоне выдержки- 3 и устройство 11 выпуска газовой смеси с верхним и нижним отсосами 12 из камеры в зоне выдержк и 3.

Устройство 10 имеет секционный пароперегреватель 13, расположенный на верхних нагревателях 9 и соединенный с распределителем пара 14, установленным в верхней части камеру в зоне выдержки 3.

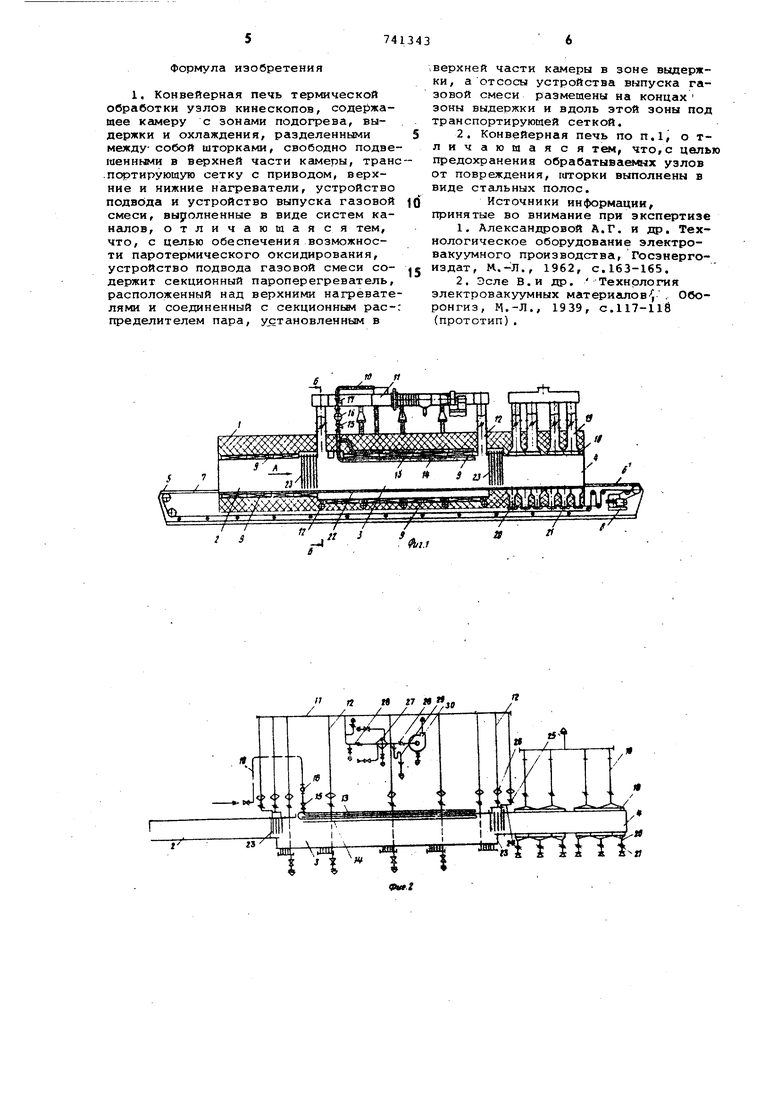

Каждая секция пароперегревателя 1 соединена вне камеры с регулировочными вентилями 15, которые через коллектор 16 соединены с вентилем 17 подачи пара. Камера 4 в зоне охладения имеет полости 18 для воздушног О5слс1ждения своих поверхностей. Полости 18 имеют четыре верхних патрубка 19 для отсоса воздуха и шесть нижних патрубков 20 с дроссельньми заслонками 2 1 (шиберного типа) для притока воздуха. Транспортирующая сетка 7 перемещается вдоль печи по направляющим 22.

Между зонами подогрева 2, выдержки 3 и охлаждения 4 установлег.ы стальные полосы 23 в форме швеллера свободно подвешенные в верхней части кг1меры на оси с возможностью поворота, препятствующие притоку воздуха в камеру зоны выдержки 3.

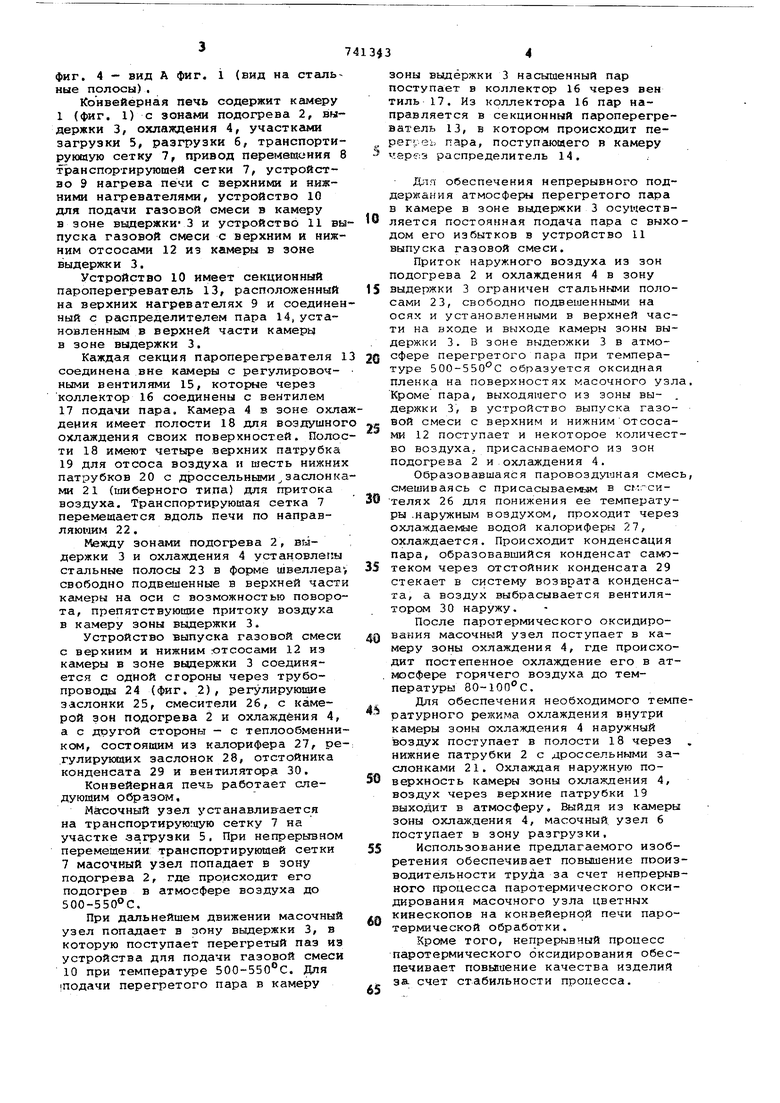

Устройство выпуска газовой смеси с верхним и нижним отсосами 12 из камеры в зоне выдержки 3 соединяется с одной стороны через трубопроводы 24 (фиг. 2) , регулируюшие заслонки 25, смесители 26, с камерой зон подогрева 2 и охлаждения 4, а с другой стороны - с теплообменником, состоящим из калорифера 27, регулируквдих заслонок 28, отстойника конденсата 29 и вентилятора 30.

Конвейерная печь работает следующим образом.

Масочный узел устанавливается на транспортируюгцую сетку 7 на участке загрузки 5, При непрерывном перемещении транспортирующей сетки 7 масочный узел попадает в зону подогрева 2, где происходит его подогрев в атмосфере воздуха до 500-550°С.

При дальнейшем движении масочный узел попсщает в зону выдержки 3, в которую поступает перегретый паз из устройства для подачи газовой смеси 10 при температуре SOG-SBO C. Для подачи перегретого пара в камеру

зоны выдержки 3 насыщенный пар поступает в коллектор 16 через вен тиль 17. Из коллектора 16 пар направляется в секционный пароперегреватель 13, в котором происходит перегреь пара, поступающего в камеру через распределитель 14. .

Д;1п обеспечения непрерывного поддержания атмосферы перегретого пара в камере в зоне выдержки 3 осумествляется постоянная подача пара с выходом его избытков в устройство 11 выпуска газовой смеси.

Приток наружного воздуха из зон подогрева 2 и охлаждения 4 в зону выдержки 3 ограничен стальными полосами 23, свободно подвешенными на осях и установленными в верхней части на входе и выходе камеры зоны выдержки 3. В зоне выдержки 3 в атмосфере перегретого пара при температуре 500-550- С образуется оксидная пленка на поверхностях масочного узл Кроме пара, выходящего из зоны выдержки 3, в устройство выпуска газовой смеси с верхним и нижнимотсосами 12 поступает и некоторое количество воздуха, присасываемого из зон подогрева 2 и охлаждения 4.

Образовавшаяся паровоздумная смес смешиваясь с присасывае1 ым в смгсителях 26 для понижения ее температуры .наружным воздухом, проходит через охлаждаег ые водой калориферы 27, охлаждается. Происходит конденсация пара, образовавшийся конденсат самотеком через отстойник конденсата 29 стекает в систему возврата конденсата, а воздух выбрасывается вентилятором 30 наружу.

После паротермического оксидирования масочный узел поступает в камеру зоны охлаждения 4, где происходит постепенное охлаждение его в атмосфере горячего воздуха до температуры 80-100 С.

Для обеспечения необходимого темпратурного режима охлаждения внутри камеры зоны охлаждения 4 наружный воздух поступает в полости 18 через нижние патрубки 2 с дроссельными заслонками 21. Охлаждая наружную поверхность камеры зоны охлаждения 4, воздух через верхние патрубки 19 выходит в атмосферу. Выйдя из камеры зоны охлаждения 4, масочный узел 6 поступает в зону разгрузки.

Использование предлагаемого изобретения обеспечивает повышение производительности труда за счет непрерывного процесса паротермического оксидирования масочного узла цветных кинескопов на конвейерной печи паротермической обработки.

Кроме того, непрерывный процесс паротермического оксидирования обеспечивает повышение качества изделий за счет стабильности процесса.

Формула изобретения

1. Конвейерная печь термической обработки узлов кинескопов, содержащее камеру с зонами подогрева, выдержки и охлаждения, разделенными между собой шторками, свободно подвешенн№ли в верхней части камеры, транс .портирующую сетку с приводом, верхние и нижние нагреватели, устройство подвода и устройство выпуска газовой смеси, выполненные в виде систем канёшов, отличающая ся тем, что, с целью обеспечения возможности паротермического оксидирования, устройство подвода газовой смеси содержит секционный пароперегреватель, расположенный над верхними нагревателями и соединенный с секционньи рас-: пределителем пара, у становленным в

верхней части камеры в зоне выдержки, а отсосы устройства выпуска газовой смеси размещены на концах зоны выдержки и вдоль этой зоны под транспортирующей сеткой. S 2. Конвейерная печь по п.1, о тличаюшаяся тем, что,с целью

предохранения обрабатываемых узлов От повреждения, юторки выполнены в виде стальных полос.

0 Источники информации

принятые во внимание при экспертизе

1.Александровой А.Г. и др. Технологическое оборудование электровакуумного производства, Госэнергое издат, М.-Л., 1962, с.163-165.

2.Эсле В.и др. Технология электровакуумных материалов-, . Оборонгиз, М.-Л., 1939, C.117-11S (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456370C2 |

| ТОПЛИВНАЯ ПЕЧЬ | 2007 |

|

RU2363890C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2010 |

|

RU2453637C1 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| ТЕПЛОГЕНЕРАТОР "РЯЗАНЬ-2" | 1995 |

|

RU2088856C1 |

| ТЕПЛОГЕНЕРАТОР "РЯЗАНЬ-3" | 1998 |

|

RU2137052C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| Энергетическая установка с высокотемпературной парогазовой конденсационной турбиной | 2017 |

|

RU2689483C2 |

| Способ оксидирования железоуглеродистых сплавов | 1991 |

|

SU1809839A3 |

а t п я, W vfTim и :

Авторы

Даты

1980-06-15—Публикация

1977-12-12—Подача