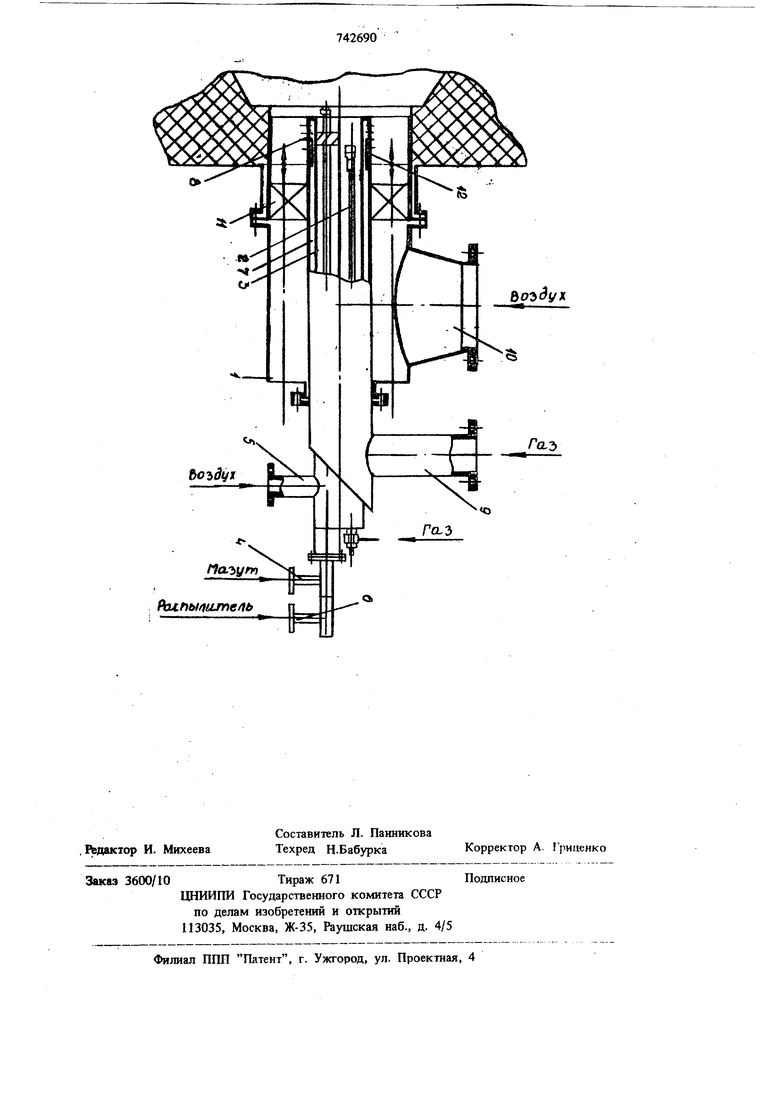

37 ностью и улучшение тепловой работы конвейерных машин. Указанная цель достигается тем, что мазутную форсунку и запальник стационарно устанавливают внутри газовой трубы, на наружной стенке которой выполнены регулируемые радиальные отверстия, расположенные между направляющими лопатками и глухим торцом трубы, снабженной подвижным регистром, частично перекрьшающим отверстие, площадь сечения первого ряда которых меньще в 1,1-1,3 раза каждого последующего в направлении от торца, при этом расстояние от последнего ряда отверстий до направляющих лопаток равно 0,6-0,8 наружного диаметра газовой трубы. Регулировка светимости факела в горне до стигается установкой мазутной форсунки внутр газовойгорелки, что обеспечивает сжигание ма зута и газа практически в одном легко регули руемом факеле. При этом более высокотемпературная воздухомазутная смесь с больщей све тимостью располагается в центре факела, а на его периферии сжигается газовоздушная смесь. Такая особенность факела существенно повыша ет стойкость горелочных камней и футеровки горна. Любое другое взаиморасположение форсунки и горелки приводит к образованию двух факелов и перекосу температурного поля на вы ходе из горелки, что значительно усложняет уп равление процессом и ускоряет выход из строя горелочных камней и футеровки горна. В такой конструкции горелки запальник должен быть расположен на одинаковом удалении от горелки и мазутной форсунки для быстрого и надежного зажигания как газового так и воздуишого факелов. Это обеспечивается при расположении запальника внутри газовой трубы. Иное расположение запальника усложняет зажигание мазутного факела и является нежелательным. Между направляющими лопатками и глухим торцом газовой трубы на ее наружной стенке изготовлены регулируемые радиальные отверстия для выхода газа. Регулирование общего сечения отверстий производится подвижным регистром, способным перекрывать все ряды отверстий, кроме последнего по ходу газа. Такая регулировка позволяет сжигать в горелке газ с любой теплотворной способностью. При увеличении калорийности топлива часть отверстий перекрьгаается, при уменьшении - число открытых отверстий увеличивается. При этом скорость истечения газа из отверстий, а следовательно, условия его перемешивания с воздухом и сжигание остаются оптимальным В результате замена одного газа на другой (например, природного на коксодоменный) происходит без замены горелочного устройства Подвижный регистр располагается в кольцевом канапе для прохода газа у стенки, на которой изготовлены радиальные отверстия. Расположение регистра снаружи газовой трубы затруднено, так как направляющие лопатки препятствуют его перемещению и появляется опасность его разогрева и заклинивания. Живое сечение первого (по ходу газа) ряда отверстий должно быть в 1,1-1,3 раза меньще последующего ряда. Такое переменное сечение каждого ряда отверстий обеспечивает гибкое регулирование процесса горения при смене вида сжигаемого топ1шва, причем при меньшем живом сечении первого ряда (менее, чем в 1,1 от последующего) ухудшаются условия перемеишвания газа, выходящего из последуюидсх рядов, с воздухом. Большее сечение отверстий первого ряда (более, чем в 1,3 от последующего) также нецелесообразно, так как это приводит к ухудшению перемешивания газа, выходящего из первого ряда отверстий, с воздухом. Расстояние от последнего (по ходу газа) ряда отверстий до направляющих лопаток должно составлять 0,6-0,8 от наружного диаметра газовой трубы, чем обеспечивается хорошее смешение газа и воздуха. При меньшем расстоянии (меньше 0,6 от калибра трубы) не завершается процесс смешивания газа с воздухом и факел становится длинным. Больщое расстояние (более 0,8 от наружного диаметра газовой трубь) увеличивает габариты устройства, не улучшая процесс смешения. На чертеже представлена принципиальная схема устройства для сжигания топлива. Устройство состоит из корпуса 1, запальника 2, мазутной форсунки 3, оборудованной трубопроводами 4-6 для подачи жидкого топлива, воздуха и распылителя. Газовая горелка состоит из газовой трубы 7 с отверстиями 8, трубопроводов 9 и 10 для подачи газа и воздуха, направляняцих лопаток 11 и подвижного регистра 12. В мазутной форсунке установлены лопатки для закрутки воздуха. К запальнику подведен газ. Устройство для сжигания жидкого и газообразного топлива работает следующим образом. Газообразное топливо подается по трубопроводу 9, проходит газовую трубу 7 и через отверстия 8 поступает в воздуцшьш поток. Воздух подается по трубопроводу 10, закручивается направляющими лопатками 11 и перемешивается с газом. Закрученная газов оздушная смесь воспламеняется запальником, разбрасывается по стенкам амбразуры и подается в горн. ИКщкое топливо подается по трубопроводу 4, распыляется (например воздухом), смещивается с закрученным потоком воздуха, поступает

57

в 1 орн и дожигается в нем в центре газового факела. В результате в горне формируется двухслойный факел требуемой конфигурации. В центре факела сжигается смесь жидкого топлива, воздуха и распылителя с коэффициентом расхода воздуха 1,1-1,4. На периферии сжигается газовоздушная смесь с коэффициентом расхода воздуха 1,3-3,5. Требуемые расходы воздуха, жидкого или газообразного топлива устанавливаются регулировочными вентилями по показаниям измерительных приборов. При таких коэффициентах расхода воздуха на периферии факела устанавливаются более низкие температуры. В результате улучшаются условия эксплуатации горна, повышается стойкость футеровки и горелочных камней, обеспечивается равномерное распределение температзфйых полей по ширине горна.

Воздух в мазутную форсунку и газовую горелку подается раздельными потоками, что обеспечивает гибкое управление процессом формирования факела и сжигания обоих видов топлива.

Увеличение скорости нагрева слоя материалов возможно при повышении светимости факела. Экспериментальные данные показывают, что оптимальная светимость факела обеспечивается при подаче жидкого топлива в центр факела в количестве 30-40% от общего количества топлива.

Данная конструкция топливосжигающего устройства обеспечивает как совместное, так и ря лепыюе сжигание жидкого и газообразного топлива. При этом для сжигания только жидкого топлива достаточно перекрыть трубопроводы 9 и 10, для сжигания только газообразного топлива - перекрыть трубопроводы 4-6. Дальнейшая эксплуатация мазутной или газовой горелки производится обычным порядком. Таким образом, в зависимости от конкретиых условий каждый из видов топлива может быть основным или резервным.

Конструкция топливосжигающего устройства обеспечивает создание оптимального теплового режима в горие, одновременное и раздельное сжигание жидкого и газообразного топлива с любой теплотворной способностью, существенное повышение равномерности поля температур по ширине горна, улучшении условий эксплуатации огнеупорной кладки горна, увеличение проиэводительности машин, повышение качества готовой продукции.

Формула изобретения

Устройство для отопления гориов агломерацоииных и обжиговых машин конвейерного типа, содержащее корпус и расположенные в нем воздушные газовые трубы, направляющие лопатки, мазутную форсунку, запальник, о тличающееся тем, что, с целью раздельного и совместного сжигания жидкого и газообразного топлива с различной теплотворной способпостью и улучшения тепловой работы конвейерных машин, мазутная форсунка и запальник стационарно установлены внутри газовой трубы; в наружной стенке которой выполнены радиальные отверстия, расположениые между направляющими лопатками и глухим торцом трубы, снабженной имеющим возможность перемещения регистром, частичио перекрывающим отверстия, площадь, сечеиия первого ряда которь1х меньше в 1,1-1,3 раза каждого последующего- в направлении от торца, при этом расстояние от последнего ряда отверстий до направляющих лопаток равио 0,6-0,8 наружного гиаметра газовой трубы.

Источники информации, принятые во внимание при экспертизе

1.Парфенов А. М. Основы агломерации железных руд. М., Металлургиздат 1961.

2.Патент Австралии № 446497, кл. 23-И, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отопления горнов агломерационных и обжиговых машин | 1981 |

|

SU1002784A1 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА | 1998 |

|

RU2142096C1 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА | 1994 |

|

RU2084764C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗА И МАЗУТА | 2009 |

|

RU2403498C1 |

| Газомазутная горелка | 1988 |

|

SU1506223A1 |

| Горелочное устройство установки промысловой паровой передвижной | 2020 |

|

RU2737991C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| Горелка | 1987 |

|

SU1560915A1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1991 |

|

RU2012839C1 |

| ПЫЛЕГАЗОМАЗУТНАЯ ГОРЕЛКА ДЛЯ ТОПКИ | 1996 |

|

RU2102656C1 |

Авторы

Даты

1980-06-25—Публикация

1977-09-27—Подача