(54) КОНТАКТНОЕ КОЛЬЦО

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное кольцо | 1980 |

|

SU881915A1 |

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Коллектор электрической машины | 1977 |

|

SU674133A1 |

| Способ изготовления торцового коллектора электрической машины | 1980 |

|

SU951513A1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2020 |

|

RU2740139C1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРОКЛАДКИ (ВАРИАНТЫ) | 2007 |

|

RU2343112C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2483493C2 |

1

Изобретение относится к скользярдему токосъему, в частности к контактным кольцам для узлов скользящего токосъема, преимущественно электрических машин.

Известны контактные кольца, в том числе и для электрических машин, выполненные из углеродных материалов. Эти кольца изготавливаются прессованием углеграфитовых порошков с последующим обжигом, графитацией и механической обработкой 1.

Существенным недостатком таких кЬлец является их низкая механическая, прочность, в частности малые допустимые напряжения на растяжение, высокая хрупкость Г Недостатком известных колец является также и сложность их изготовления, особенно сложность проведения термической обработки. Большие усадки прессованных углеграфитовых материалов при термообработках (объемная усадка углеграфитовых прессованных материалов достигает 10 - 15%) требует обязательной механической обработки для получения заданных размеров.

Технологическая сложность изгоговления усугубляется ееде и сложностью осуществления токоподвода к контактным кольцам из прессованных углеграфитовых порошков, так как высокая температура при обжиге и графитации не допускает заделку выводов до проведения термообработки, т. е. в процессе прессования.

Для повЕлшения механической прочности прессованных углеродных кон10тактных колец предлагалось пропитывать их отверждающими смолами. Однако некоторое повышение механической прочности, в основном допустимых напряжений на сжатие, изгиб и растяжение, 5 не исключает повышенной хрупкости таких колец. Следует отметить, что при этом и значительно усложняется технология,изготовления колец 2.

Известен также элемент скользя20щего токосъема, выполненный из углеродных волокнистых материалов 3. Однако допустимые напряжения для этих материалов, в частности допустимые напряжения на растяжение остаются

25 практически без изменения.

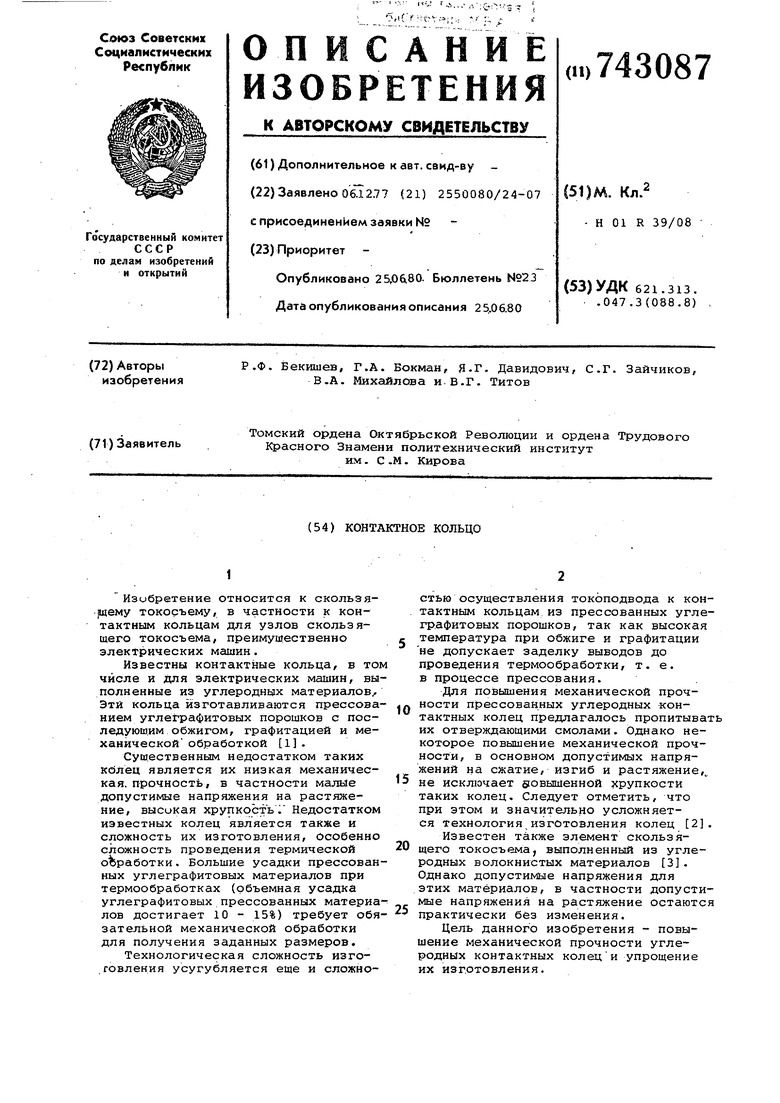

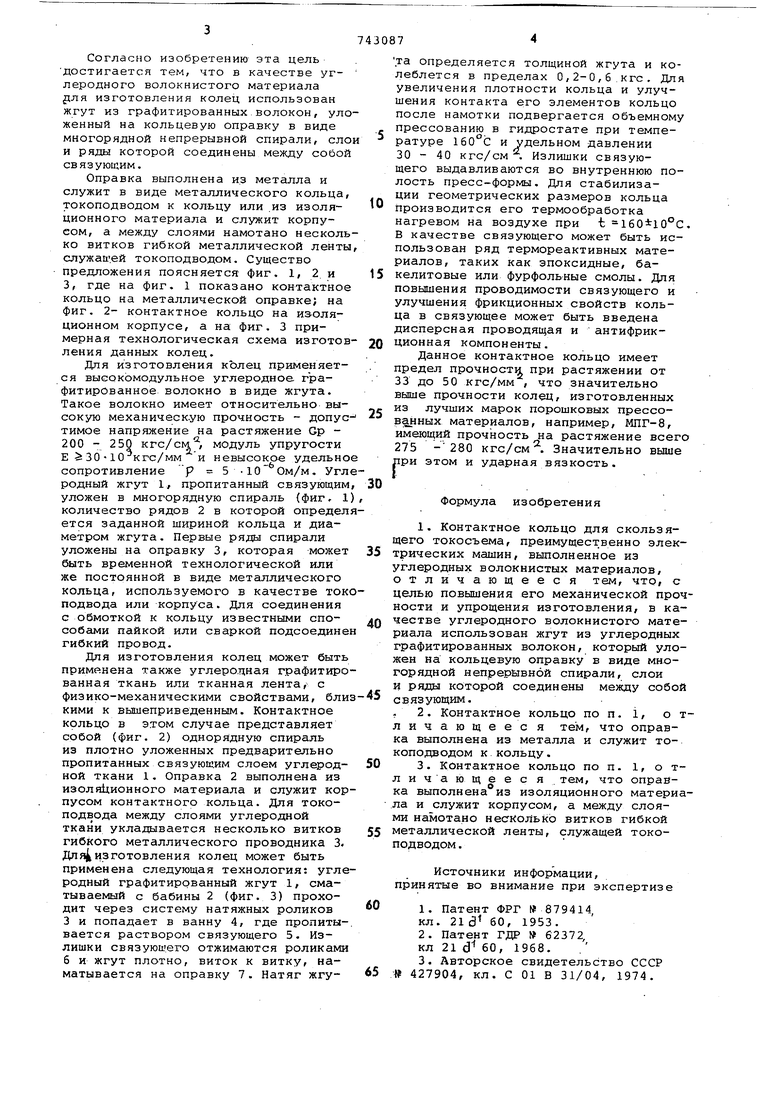

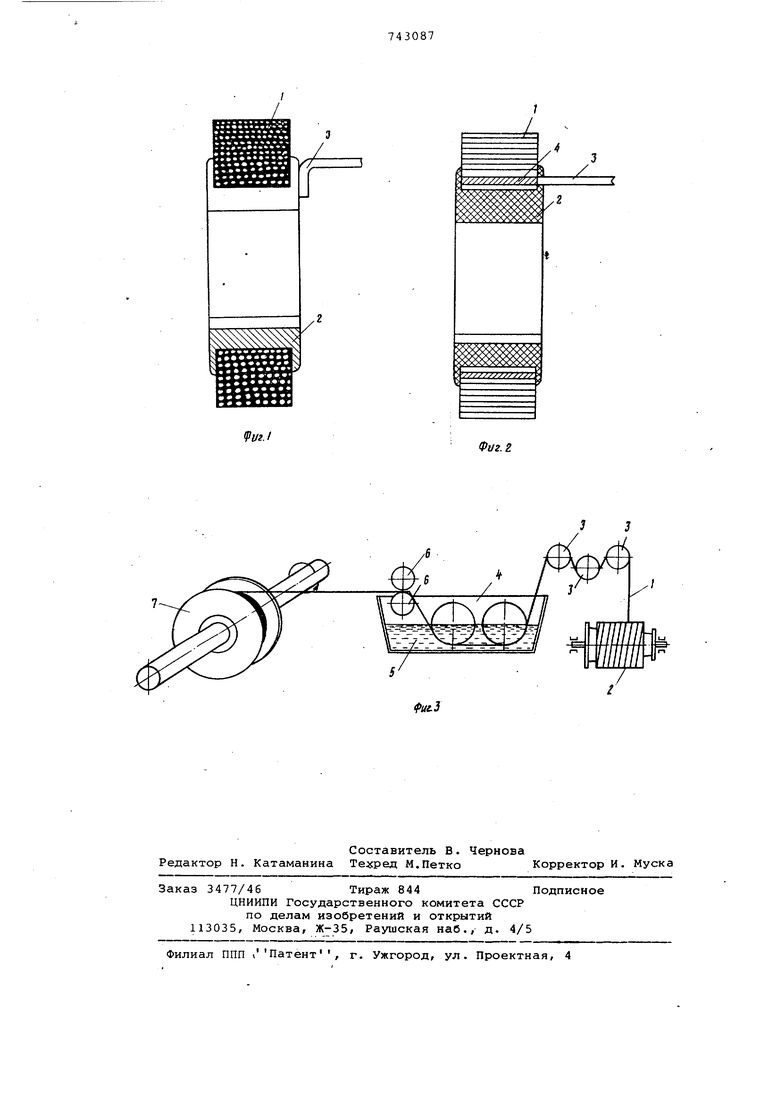

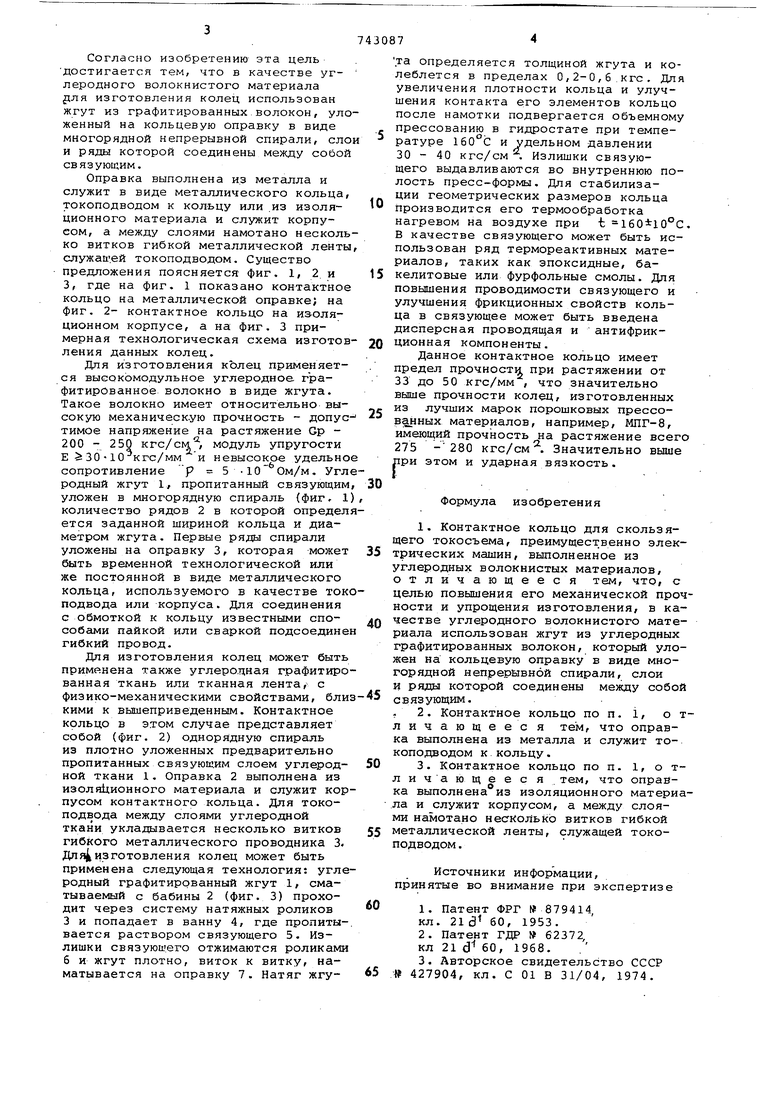

Цель данного изобретения - повышение механической прочности углеродных контактных колеци упрощение их изготовления. Согласно изобретению эта цель достигается тем, что в качестве углеродного волокнистого материала Р.Л.Я изготовления колец использован жгут из графитированных волокон, уло женный на кольцевую оправку в виде многорядной непрерывной спирали, сло и ряды которой соединены между собой связующим. Оправка выполнена из металла и служит в виде металлического кольца, токоподводом к кольцу или .из изоляционного материала и служит корпусом, а между слоями намотано несколь ко витков гибкой металлической ленты служап.ей токоподводом. Существо предложения поясняется фиг. 1, 2 и 3, где на фиг. 1 показано контактное кольцо на металлической оправке; на фиг. 2- контактное кольцо на изоляционном корпусе, а на фиг. 3 примерная технологическая схема изготов ления данных колец. Для изготовления кЪлец применяется высокомодульное углеродное графитированное волокно в виде жгута. Такое волокно имеет относительно высокую механическую прочность - допус тимое напряжение на растяжение Gp 200 - 250 кгс/см, модуль упругости Е 530-10 кгс/мм и невысокое удельно сопротивление р 5-10 Ом/м. Угл родный жгут 1, пропитанный связующим уложен в многорядную спираль (фиг 1 количество рядов 2 в которой определ ется заданной шириной кольца и диаметром жгута. Первые ряды спирали уложены на оправку 3, которая может быть временной технологической или же постоянной в виде металлического кольца, используемого в качестве ток подвода или корпуса. Для соединения с обмоткой к кольцу известными способами пайкой или сваркой подсоедине гибкий провод. Для изготовления колец может быть применена также углеродная графитиро ванная ткань или тканная лента, с физико-механическими свойствами, бли кими к вьаиеприведенным. Контактное кольцо в этом случае представляет собой (фиг. 2) однорядную спираль из плотно уложенных предварительно пропитанных связующим слоем углеродной ткани 1. Оправка 2 выполнена из изоляционного материала и служит кор пусом контактного кольца. Для токоподвода между слоями углеродной ткани укладывается несколько витков гибкого металлического проводника 3. Для изготовления колец может быть применена следующая технология: угле родный графитированный жгут 1/ сматываемый с бабины 2 (фиг. 3) проходит через систему натяжных роликов 3 и попадает в ванну 4, где пропитывается раствором связующего 5. Излишки связующего отжимаются роликами б и жгут плотно, виток к витку, наматывается на оправку 7. Натяг жгута определяется толщиной жгута и колеблется в пределах 0,2-0,6 кгс. Для увеличения плотности кольца и улучшения контакта его элементов кольцо после намотки подвергается объемному прессованию в гидростате при температуре 160°С и удельном давлении 30 - 40 кгс/см . Излишки связующего выдавливаются во внутреннюю полость пресс-формы. Для стабилизации геометрических размеров кольца производится его термообработка нагревом на воздухе при . В качестве связующего может быть использован ряд термореактивных материалов, таких как эпоксидные, бакелитовые или фурфольные смолы. Для повышения проводимости связующего и улучшения фрикционных свойств кольца в связующее может быть введена дисперсная проводящая и антифрикционная компоненты. Данное контактное кольцо имеет предел прочност при растяжении от 33 до 50 кгс/мм , что значительно выше прочности колец, изготовленных из лучших марок порошковых прессов ных материалов, например, МПГ-8, имеющий прочность на растяжение всего 275 -280 кгс/см. Значительно выше лри этом и ударная вязкость. Формула изобретения 1. Контактное кольцо для скользящего токосъема, преимущественно электрических машин, выполненное из углеродных волокнистых материалов, отличающееся тем, что, с целью повышения его механической прочности и упрощения изготовления, в качестве углеродного волокнистого материала использован жгут из углеродных графитированных волокон, который уложен на кольцевую оправку в виде многорядной непрерывной спирали, слои и ряды которой соединены между собой связующим. . 2. Контактное кольцо по п. 1, о тличающеес я тем, что оправка выполнена из металла и служит токоподводом к кольцу. 3. Контактное кольцо по п. 1, отличающееся тем, что onpasка выполнена из изоляционного материала и служит корпусом, а между слоями намотано несколько витков гибкой металлической ленты, служащей токоподводом . Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 879414, кл. 21 а 60, 1953. 2.Патент ГДР 62372, кл 21 d 60, 1968. 3.Авторское свидетельство СССР tf 427904, кл. С 01 В 31/04, 1974.

Риг.1

Фиг. г

Авторы

Даты

1980-06-25—Публикация

1977-12-06—Подача