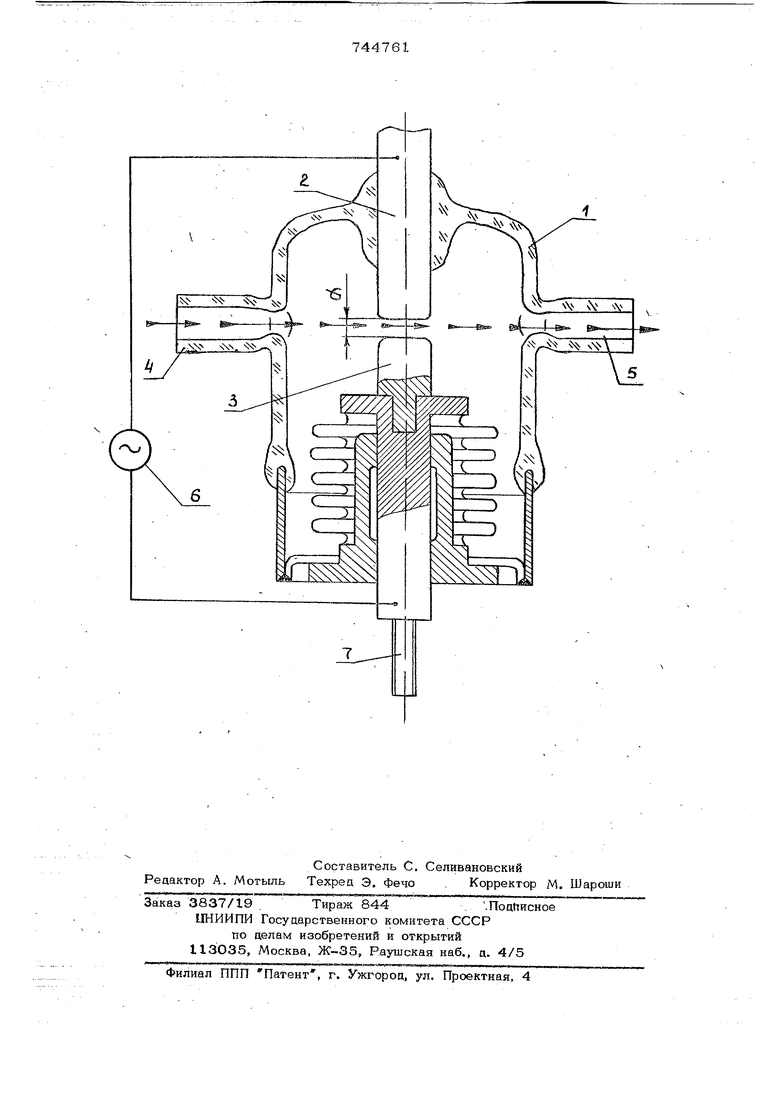

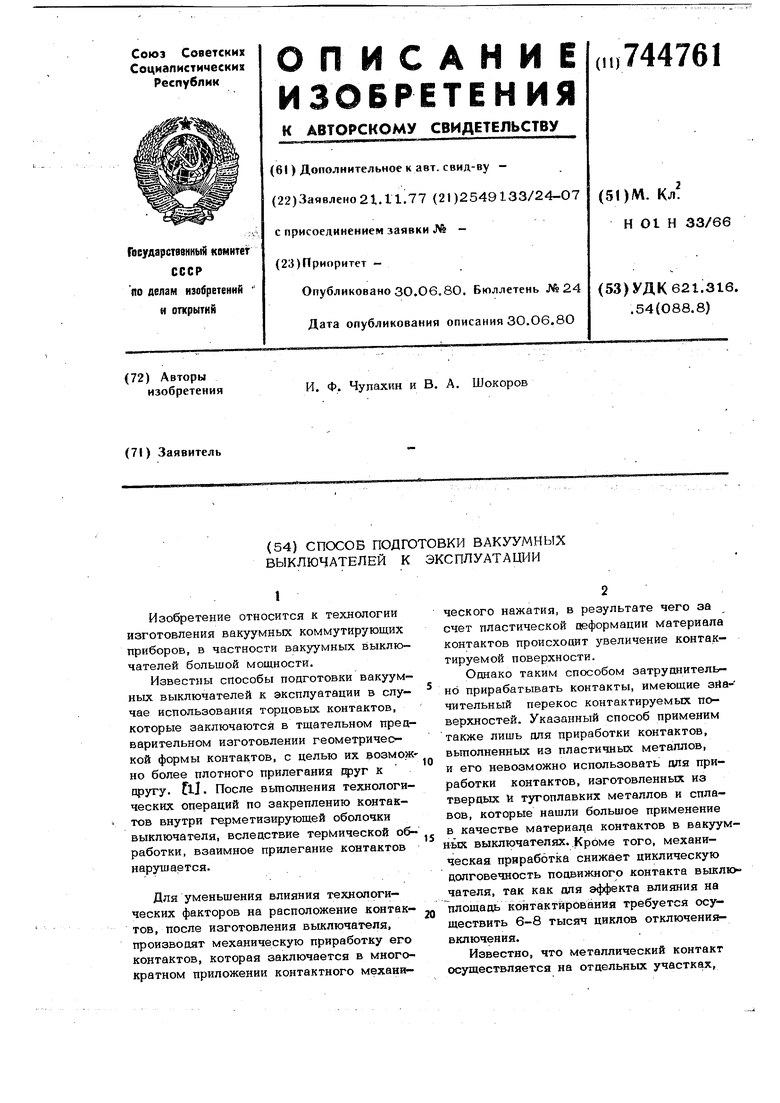

(54) СПОСОБ ПОДГОТОВКИ ВАКУУМНЫХ ВЫКЛЮЧАТЕЛЕЙ К ЭКСПЛУАТАЦИИ Изобретение относится к технологии изготовления вакуумных коммутирующих приборов, в частности вакуумных выключателей большой мощности. Известны способы подготовки вакуумных выключателей к эксплуатации в случае использования торцовых контактов, которые заключаются в тщательном предварительном изготовлении геометрической формы контактов, с целью их возмож но более плотного прилегания рруг к оругу. flj. После вьтолнения технологических операций по закреплению контактов внутри герметизирующей оболочки выключателя, вследствие термической обработки, взаимное прилегание контактов нарушается. Для уменьшения влияния технологических факторов на расположение контактов, после изготовления выключателя, производят механическую приработку его контактов, которая заключается в многократном приложении контактного механического нажатия, в результате чего за счет пластической иеформации материала контактов происходит увеличение контактируемой поверхности. Однако таким способом затруднител но прирабатывать контакты, имеющие зйачительный перекос контактируемых поверхностей. Указанный способ применим также лишь для приработки контактов, выполненных из пластичных металлов, и его невозможно использовать для приработки контактов, изготовленных из твердых И тугоплавких металлов и сплавов, которые нашли большое применение в качестве материала контактов в вакуумьк выключателях. .Кроме того, механическая приработка снижает циклическую долговечность подвижного контакта выклкь чателн, так как оля эффекта влияния на площадь контактирования требуется осуществить 6-8 тысяч циклов отключениявключения. Известно, что металлический контакт осуществляется на отдельных участках, образующих КОНТАКТНУЮ поверхность на так называемых о(-пятнах. Количество о -пятен и их размеры определяют ся механической нагрузкой на контактах, механическими свойствами материала контактов и геометрической формой их поверх ности. Чем больше совпадают геометрические формы поверхности контактов, тем больше количество ° -пятен образуется в области контакта таких поверхностей Цель изобретения - повышение площади соприкосновения контактных поверхностей контактов и тем самым уменьшение пере ходного контактного сопротивления, нагре ва и повышение электричэской прочности вакуумных выключателей. Поставленная цель достигается тем, что в известном способе подготовки вакуумных выключателей к эксплуатации путем взаимной приработки контактов вну ри герметизирующей оболочки, последнюю заполняют электролитом и осуществляют электрохимическую обработку контактов, а разомкнутые контакты подключают к источнику тока. В процессе приработки контактов подвижный контакт перемещают относительно неподвижного, поддерживая постоянство зазора между ними. Через контакты выключателя пропускают переменный ток, а на заключительной стадии приработки - импульсный. В качестве электролита, используют водный раствор. соли, например хлористого натрия. После завершения приработки контактов электро лит удаляют из оболочки и ее заполняют горячей дистиллированной водой, которую в дальнейшем удаляют и через оболо ку пропускают горячий газ. При заполнении оболочки электролитом и пропускании через разомкнутые контакты тока происходит электрохимическая об работка контактов. В процессе электрохимической обработки происходит съем -- тйш-Рёрйала с SHOflaVnOEsepxHocfb анодакопирует форму поверхности катода, т. е. поверхность одного из контактов, который служит анодом, повтбряет форму поверхности другого контакта, который слу жит катодом. Для осуществления проточной прокачки электролита через оболочку выключателя используют штенгельное отверстие, которое в последующем служит для откачки воздуха, и технологическое отверстие в оболочке, которое затем гер метизируется, например, с помощью мета лической заглушки. На чертеже изображен продольный раэ Макуумного выключателя, предназнаенного для электрохимической обработки онтактов, содержащего штенгельное и технологическое отверстия в герметизирующей оболочке. На чертеже стрелками покаан проточный путь электролита через оболочку выключателя во время электрохимической обработки контактов. Выключатель содержит стеклянную оболочку I, в которой установлены неподвижный 2 и подвижный 3 контакты. В оболочке имеются технологическое 4 и и/тенгельное 5 отверстия. Контакты подключены к источнику 6 тока. Для измерения загчора между контактами .служит микрометрический винт 7. Электрохимическую обработку контактов выключателя производят следующим образом, Подвижный контакт 3 размыкают с неподвижным контактом 2 так, чтобы между ними образовался зазор с1 0,2 мм. Рабочий электролит, например 15% раствор хлористого натрия, подают под давлением 1,5 атм через технологическое отверстие 4 в стеклянной оболочке I выключателя, при атом электролит заполняет весь внутренний объем выключателя и выходит через штенгельное отверстие 5 с оболочки выключателя. Протекая через оболочку, электролит также проходит и через рабочий зазор оС между контактами 2 и 3. В процессе электрохимической обработки ток протекает от одного контакта через электролит..к другому контакту. Скорость съема материала контактов и величина этого съема определяется полплотностью тока, протекающего через зазор G( , и скоростью движения рабочего электролита в этом зазоре. Рекомендуемая плотность тока находится в пределах 0,1-60 А/см и определяется конструкцией и материалами конкретного типа выключателя. Скорость протекания электролита в зазоре между контактами зависит от давления электролита, взаимного расположения и конфигурации контактов и от величины отверстий в оболочке. Для pea- лизаг ии предложенного способа выключатель следует конструировать таким образом, чтобы электролит наиболее интенсивно протекал через зазор между контактами во время электрохимической обработки. По мере съема материала контактов, зазор о между контактами увеличивается, поэтому подвижный контакт 3 постепенно перемещают в сторону неподвижного контакта так, чтобы зазор между ними оставался посто5шным. Это можно осуще ствить путем периодического замыкания контактов с последующим их разведение на определенное расстояние, которое мо но контролировать по микрометрическому винту 7, связанному с подвижным контактом 3. Во время указанного замыкания контактов источник 6 отключают с помощью электрической схемы контроля коротких замыканий. Поддержание пос тояяного зазора между контактами во вр мя электрохимической обработки благоприятствует лучшему взаимному копированию формы поверхности контактов. С целью полировки контактов перед окончанием их электрохимической обработки, процесс ведут импульсными токам для чего источник б переключают в режим импульсного тока с регулируемыми параметрами (длительностью и скважноетью импульсов). Оптимальные значения длительности импульсов тока находятся в пределах 2-1О мс, и скважинности - 2Таким путем можно получить высоту неровностей на поверхности контактов в пределах 0,5-1,5 мкм. После окончания процесса электрохимической обработки необходимо промыт выключатель от остатков электролита и высушить . Это необходимо сделать для того, чтобы все поверхности деталей внутри оболочки были подготовлены к последующей вакуумно-технологической операции высокотемпературного отжига и откачки. Для промывки выключателя в отверстие 4 подают под давлением 1-1,2 атм горячую (40-90 С) дистиллированную воду, выход воды из оболочки осуществляется через отверстие 5. Степень промывки деталей внутренней полости выклю чателя контролируют путем измерения проводимости воды на входе и на выходе выключателя. После того, как эти проводимости уравняются, промьюку заканчивают, а в отверстие 4 подают горячий (100-200 С) азот или другой газ, который производит высушивание выключателя. Отверстие 4 затем запаивают, а через оставшееся отверстие осуществляют откачку воздуха из выключателя. В связи с тем, что во время электрохимической обработки контактов происходит взаимное копирование их поверхноотей, площадь соприкосновения контактов значительно увеличивается, что уменьшает переходное -контактное сопротивление и позволяет повысить величину коммутируемого тока ,в-два раза. Полировка контактов импульсными токами позволяет уменьшить напрян нность электрического поля на микровыступах V и, следовательно, повышает электричеокую прочность высоковольтных вакуумных выключателей. Такой способ позволяет прирабатьгоать контакты, имеющие значительный перекос контактируемых поверхностей, а также, . контакты, изготовленные из твердых сплавов и тугоплавких металлов. Форм у л а изобретения I. Способ подготовки вакуумных вььключателей к эксплуатации путем взаимной приработки контактов внутри герметизирующей оболочки, отличающийс я тем, что, с целью увеличения ПЛОщади соприкосновения контактов, дополни тельно осуществляют электрохимическую обработку контактов путем заполнения герметизирующей оболочки электролитом, а разомкнутые контакты выключателя подключают к источнику тоКа. . 2. Способ по п. I, о т л и ч а ющ и и с я тем, что в процессе приработки контактов подвижный контакт перемещают относительно неподвижного, поддерживая постоянство зазора между ними. 3. Способ по пп. 1и2, отличающийся тем, что через контакты выключателя пропускают переменный ток. 4.Способ по пп. 1,2иЗ, о т л и ч а ющи и с я тем, что в качестве электролита Используют водный раствор соли, например хлористого натрия. 5.Способ по пп. 1,2,3 и4, отличаюийся тем, что на заключительной тадии приработки контактов через конакты пропускают импульсный ток. 6.Способ по пп. 1,2,3,4 и 5, о т л и ч ащ и й-с я .тем, что после приработки . онтактов электролит удаляют из оболочи и ее заполняют горячей дистиллироанной водой, которую в дальнейшем удаяют и через оболочку пропускают гоячий газ. Источники информации, принятые во внимание при экспертизе 1, ЕБочкарев В. С., Трущенко Э. В. ысокочастотный вакуумный выключатель.- Электронная техника , 1969, серия 9, Радиокомпоненты, вып, 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU748532A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

| Вакуумный конденсатор переменной емкости | 1977 |

|

SU702418A1 |

| Способ размерной электрохимической обработки | 1985 |

|

SU1255329A1 |

| Вакуумная дугогасительная камера | 1977 |

|

SU653640A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Вакуумный выключатель | 1976 |

|

SU652625A2 |

| Вакуумный выключатель высокого напряжения | 1977 |

|

SU662991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ПРИ ОБЪЕМНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ (ЭХО) | 2011 |

|

RU2481928C1 |

Авторы

Даты

1980-06-30—Публикация

1977-11-21—Подача