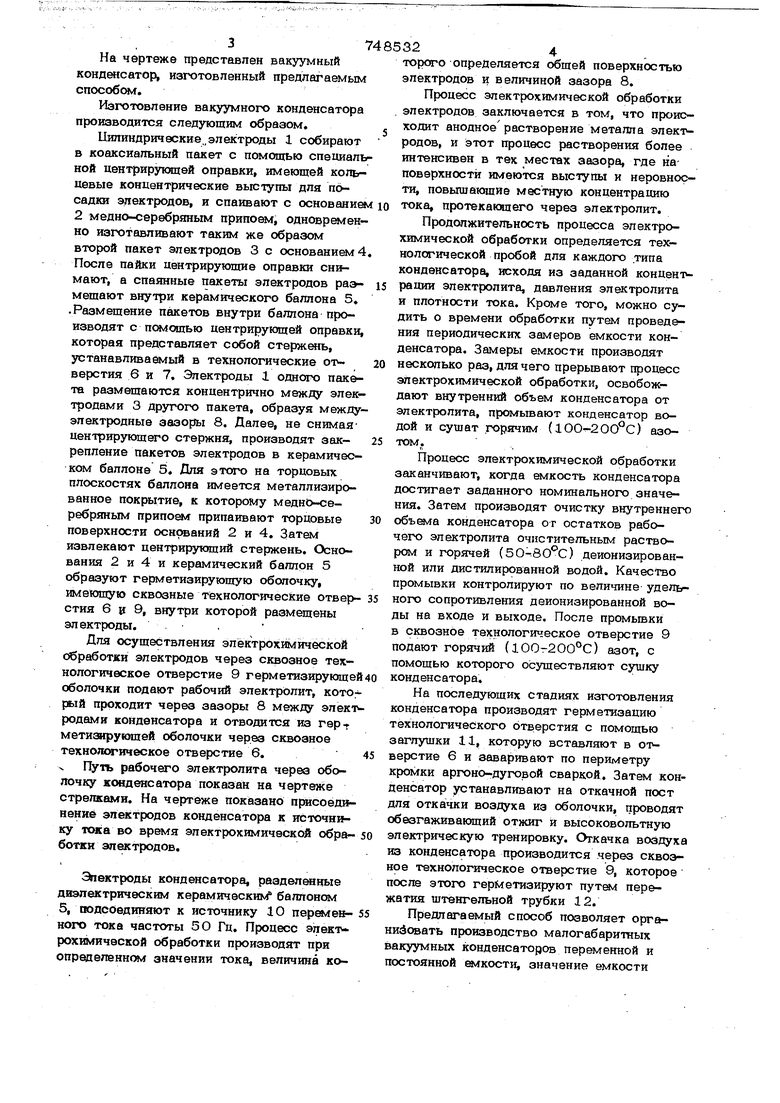

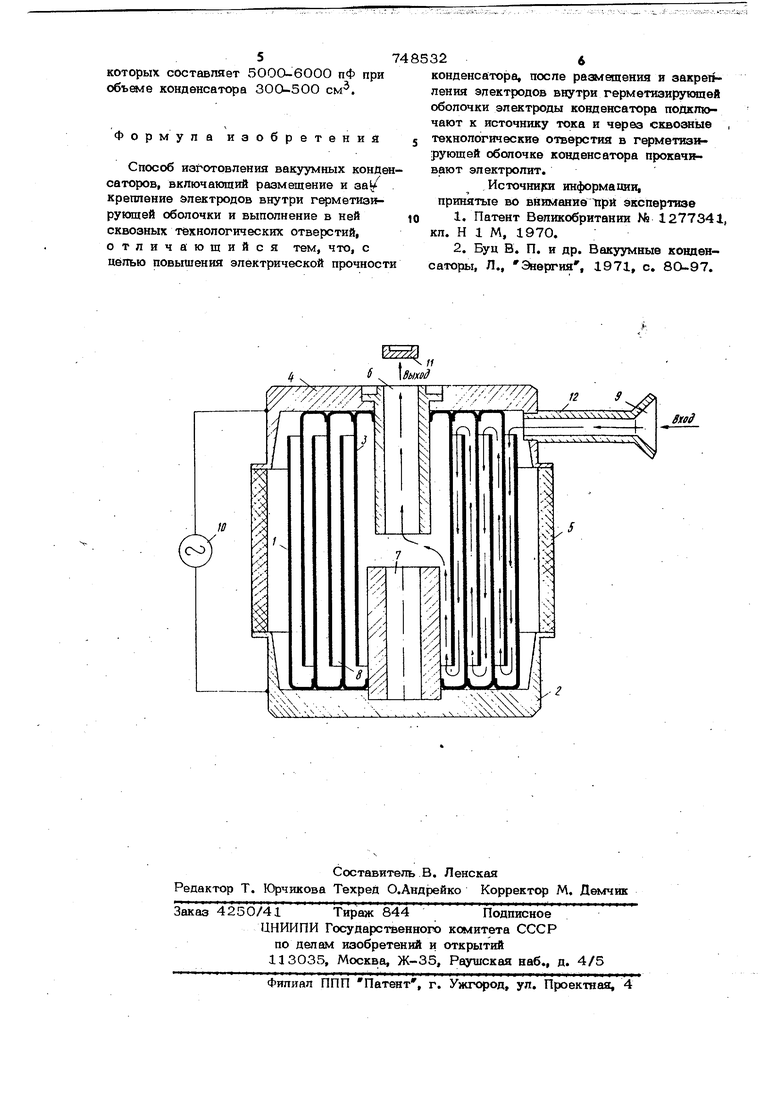

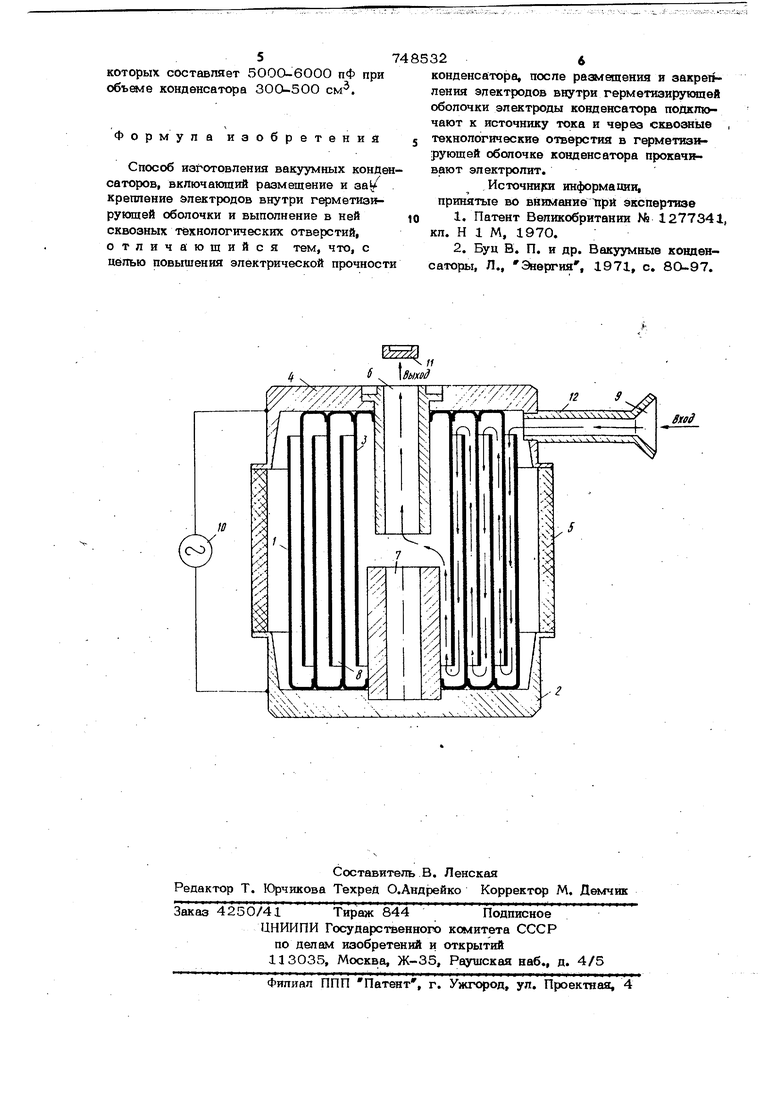

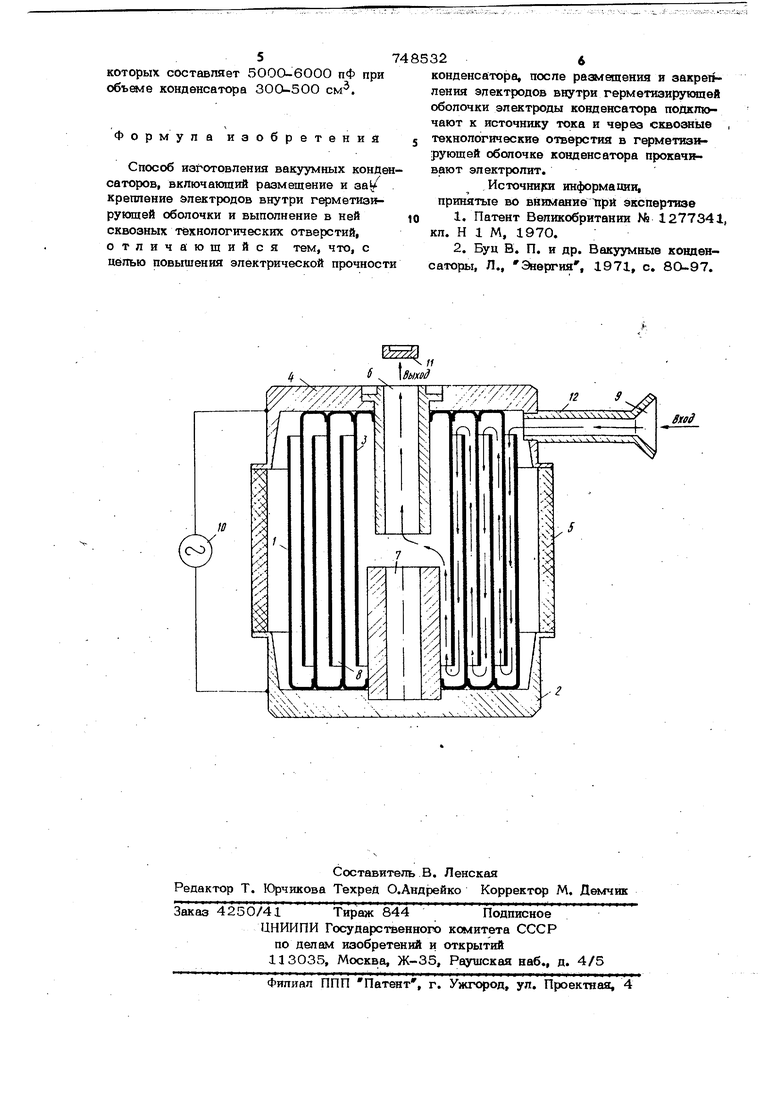

На чертеже представлен вакуумный конденсатор, изготовленный предлагаемым способом.

Изготовление вакуумного конденсатора производится следующим образом,

Цилиндрические,, электроды 1 собирают в коаксиальный пакет с помощью специальной центрируклцей оправки, имеющей кольцевые концентрические вью тупы для посадки электродов, и спаивают с оснований 2 медно-серебряным припоем, oднoвpетvfeнно изготавливают таким же образом второй пакет электродов 3 с основанием 4 После пайки центрирующие оправки снимают, а спаянные пакеты электродов раэмещают внутри керамического баллона 5, .Размещение пакетов внутри баллона производят с помощью центрирующей оправки, которая представляет собой стержень, устанавливаемый в технологические отверстия 6 и 7, Электроды 1 одного пакета размещаются кониентрично между электродами 3 другого пакета, образуя междуэлектродные зазоры 8. Далее, не снимая центрирующего стержня, производят закрепление пакетов электродов в керамическом баллоне 5. Для этого на торцовых плоскостях баллона имеется металлизированное покрытие, к которому меднь-серебряным прлпоем припаивают торцовые поверхности 2 и 4. Затем извлекают центрирующий стержень. Основания 2 и 4 и керамический баллон 5 образуют герметизирующую оболочку, имеющую сквозные Технологические отверстия 6 II 9, внутри которой размещены электроды,.

Для осуществления электрохимической сбработкн электродов через сквозное технологическое отверстие 9 герметизирующе оболочки подают рабочий электролит, проходит через зазоры 8 между электродами конденсатора и отводится из гер-г метизирующей оболочки через сквозное TexHonwHHecKoe отверстие 6,

Путь рабочего электролита череа оболочку конденсатора показан на чертеж:е стретками. На чертеже показано присоед нениё электродов конденсатора к источнику тока во время электрохимической обработки электродов.

Электроды конденсатора, разделенные диэлектрическим керамическш баллоном 5, подсоединяют к источнику 10 перемеанего тока частоты 5 О Гц, Процесс эпект рохимической обработки производят при определенном значении тока, величина которого определяется общей поверхностью электродов и величиной зазора 8,

Процесс электрохимической обработки электродов заключается в том, что происходит анодное растворение металла электродов, и этот процесс растворения более интенсивен в тех местах зазора, где наповерхности имеются выступы и неровности, повышающие местную концентрацию тока, протекакипего через электролит.

Продолжительность процесса электрохимической обработки определяется технологической пробой для каждого типа конденсатора, исходя из заданной концентрации электролита, давления электролита и плотности тока. Кроме того, можно судить о времени обработки путем провед&ния периодических замеров емкости конденсатора. Замеры емкости производят несколько раз, для чего прерьюают процесс электрохимической обработки, освобождают внутренний объем конденсатора от электролита, промывают конденсатор водой и сушат горячим (100-200с) азотом.

Процесс электрохимической обработки заканчивают, когда емкость конденсатора достигает заданного номинального значения. Затем производят очистку внутреннег объема конденсатора от остатков рабочего электролита очистительным раствором и горячей (5О-8О С) деионизированной или дистилированной водой. Качество промывки контролируют по величине удельного сопротивления деионизированной воды на входе и выходе. После промывки в сквозное технологическое отверстие 9 подают горячий (100-200°С) азот, с помощью которого осуществляют сушку конденсатора.

На последующих стадиях изготовления конденсатора производят герметизацию технологического отверстия с помощью заглушки 11, которую вставляют в отверстие б и заваривают по периметру кромки аргоно-дугоБОй сваркой. Затем конденсатор устанавливают на откачной пост для откачки воздуха из оболочки, проводят обезгаживающий отжиг и высоковольтную электрическую тренировку. Откачка воздух из конденсатора производится через сквоэное технологическое отверстие 9, которое после этого герметизируют путем пер&жатия штенгельной трубки 12,

Предлагаемый способ позволяет органиёовать производство малогабаритных вакуумных конденсаторов переменной и постоянной а кости, значение емкости которых составляет v5000-6OOO пФ при объеме конденсатора 300-500 см. Формула изобретения Способ изготовления вакуумных конде саторов, включающий размещение и крепление электродов внутри герметизирующей оболочки и выполнение в ней сквозных технологических отверстий, отличающийся тем, что, с целью повышения электрической прочност 32 конденса;тора, после размещения я закретьления электродов внутри герметизирующей оболочки электроды конденсатора подключают к источнику тока и через еквоа1ые , технологические отверстия в герметиз рующей оболочке конденсатора прокачивеаот электролит. Источни|ш информации, принятые во внимание рй экспертизе 1.Патент Великобритании Nfe 1277341, кл. HIM, 1970. 2.Буц В. П. и др. Вакуумные конденсаторы, Л., Энергия, 1971, с. 8О-97.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки вакуумных выключателей к эксплуатации | 1977 |

|

SU744761A1 |

| Вакуумный конденсатор переменной емкости | 1977 |

|

SU702418A1 |

| Вакуумный конденсатор переменной емкости | 1989 |

|

SU1667166A1 |

| Способ центрирования пакетов электродовВАКууМНОгО КОНдЕНСАТОРА пРи зАВАРКЕ | 1979 |

|

SU822304A1 |

| Высоковольтный вакуумный переключатель | 1979 |

|

SU826443A1 |

| Вакуумный конденсатор переменной емкости | 1980 |

|

SU951433A1 |

| Вакуумный конденсатор переменной емкости | 1977 |

|

SU690572A1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2017 |

|

RU2663789C1 |

| Способ изготовления вакуумного конденсатора переменной емкости | 1982 |

|

SU1062799A1 |

| Вакуумный конденсатор переменной емкости | 1982 |

|

SU1027783A1 |

W

Авторы

Даты

1980-07-15—Публикация

1977-03-21—Подача