Предлагаемый способ изготовления целлюлозно-битумных водосточных труб заклгочается в следующем.

Целлюлозно-битумная масса гоТОВР1ТСЯ в ролле из предварительно вымоченной в растворе извести смеси соломы с молодым волокнистым торфом на битумной эмульсии и размалывается до необходи мого градуса номола. Вместо битумной эмульсии могут быть использованы отходы заводов синтетического каучука.

В форму, установленную на станок для -изготовления центробежным способом труб, вводится расплав-ленный парафин, который тонким слоем покрывает внутреннюю поверхность формы. Затем в нее через желобчатый питатель подается окрашенный крупнозернистый песок для создания защитного слоя и вслед за ним эмульсия из растворенного в бензине или другом растворителе битума для закрепления посып.ки.

После Этого в форму вводится целлюлозно-битумная масса в количестве, необходимом для создания определенной толщины стенки трубы.

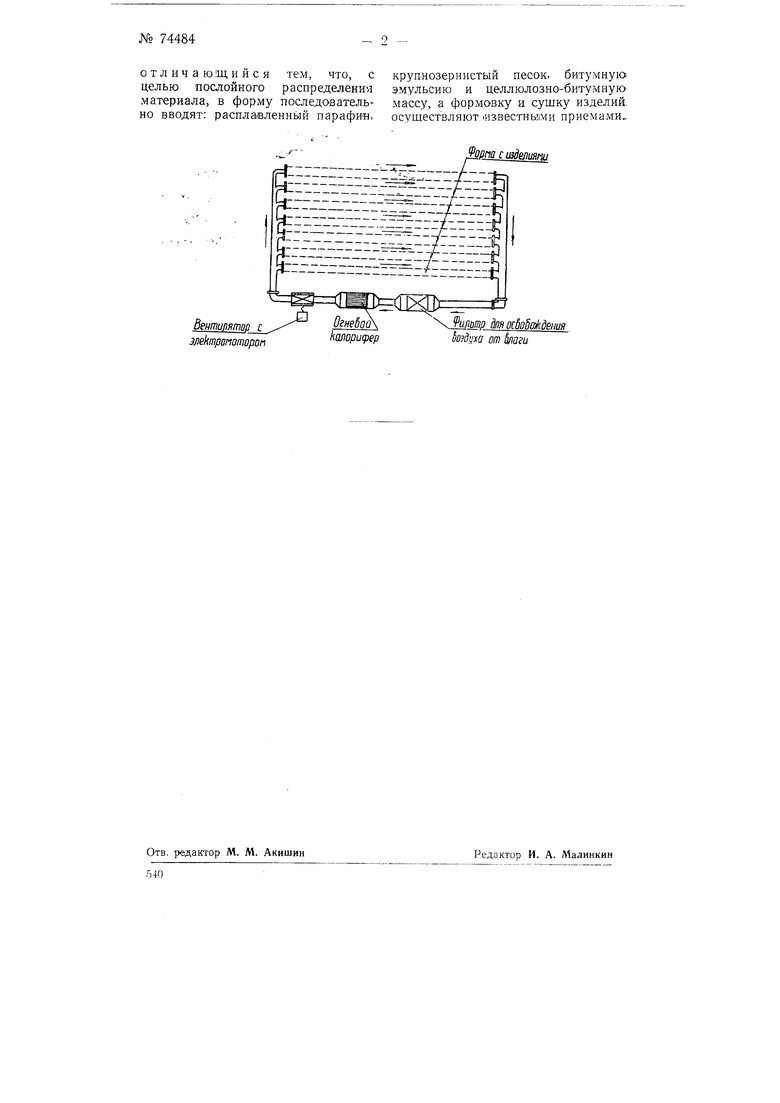

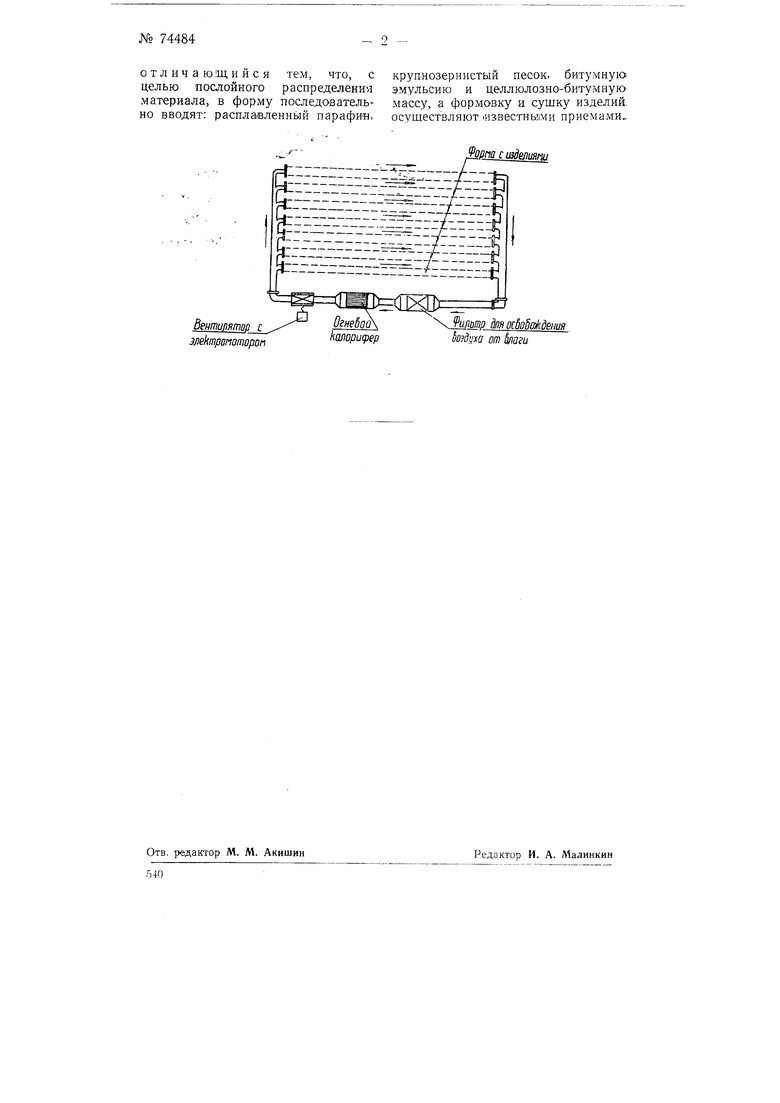

При вращении формы вода из массы отл имается центробежной силой и масса сильно уплотняется. После этого форму снимают со станка и помещают в сушильную камеру особого устройства (см. чертеж), в которой производится продувка изделия теплым сухим воздухом. Суш1ильная камера работает на рециркуляцию и в цепи имеет цромежуточцый фильтр для отбора влаги у подогретого воздуха и огневой калорифер для подогрева воздуха. Подъем температуры воздуха производится посте1пен)ю и плавно и доходит до температур) 150°С, при которой происходит полное сплавление битума с волокном целлюлозы.

Кроме того, с повышением температуры парафин расплавляется и вытекает, что дает возможность легко освободить изго-товленную трубу из формы.

Предмет изобретения

Центробежный способ изготовления водосточных труб из целлюлозной массы, обработанной битумной эмульсией, с наружным защитным слоем из крупнозернистого песка,

539 отличающийся тем, что, с целью послойного распределения материала, в форму последовательно вводят; расплаеленнь1й парафин,

SspniLiMemryj

fwwfi дпяосШМеиия от Ыги крупнозернистый песок, битумную эмульсию и целлюлозно-битумную массу, а формовку и сушку изделий. осуществляют известньпми приемами

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексных битумно-тиоколовых эмульсий | 1940 |

|

SU62443A1 |

| ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНА ПОВЫШЕННОЙ ПРОЧНОСТИ ДЛЯ РЕМОНТА И СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 2014 |

|

RU2558049C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ ДЛЯ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНЫХ АСФАЛЬТО-БЕТОННЫХ СМЕСЕЙ | 2020 |

|

RU2726688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ИМИТИРУЮЩИХ ПРИРОДНЫЙ КАМЕНЬ | 2010 |

|

RU2430830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| Способ получения растворов сульфата цинка и устройство для осуществления способа | 1958 |

|

SU123152A1 |

| СПОСОБ ОБЕСПЫЛИВАНИЯ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2542076C1 |

| Способ получения гидрофобного материала | 1945 |

|

SU66669A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

Авторы

Даты

1949-01-01—Публикация

1945-06-02—Подача