Изобретение относится к области производства строительных материалов и может быть использовано для изготовления холодным способом асфальтобетонных дорожных, аэродромных смесей и асфальтобетонов, применяемых для выполнения ремонтно-восстановительных работ и устройства новых дорожных покрытий повышенной прочности.

В дальнейшем при описании разработанного технического решения будут использованы следующие термины:

- асфальтобетонная смесь - рационально выбранная смесь минеральных материалов (щебня, гравия, песка природного и песка отсевов дробления щебня, минерального порошка) и связующих в виде цемента и других целевых добавок, взятых в определенных соотношениях и перемешанных при температуре окружающей среды;

- нанокомпозитная добавка на основе водоразбавляемой полимерной дисперсии и дисперсии активной кремнекислоты с определенным размером частиц;

- битумная эмульсия, катионоактивная типа ЭБК-3;

- асфальтобетон - уплотненная асфальтобетонная смесь, включающая перечисленные компоненты.

Известны различные способы приготовления холодных асфальтобетонных смесей и асфальтобетонов на их основе. Технология приготовления холодных асфальтобетонных смесей приводится в многочисленных публикациях, изобретениях и патентах («Горизонты образования», научно-образовательный журнал Алтайского ГТУ, Материалы Всероссийских научно-технических конференций «Наука и молодежь», выпуски №12, 13, 14, 15 за 2010 - 2013 гг. Подсекция «Строительство автомобильных дорог и аэродромов»; Козлова Е.И., Холодный асфальт, М., 1958, с. 42; Авт. свид. 975754, 1982; Пат. 2345966, 2009; Пат. 2345967, 2009; Пат. 2382802, 2010; Пат. 2362751, 2009; Пат 2447225, 2012).

Для всех указанных разработок термин или способ приготовления холодного асфальтобетона сводится в конечном итоге к возможности его переработки при температуре окружающей среды. В то же время все известные способы и технологии предусматривают основную стадию смешения минеральных наполнителей и расплавленного битума при 120-160°С. В известных многотоннажных объемах производства асфальтобетонов таким образом требуются существенные энергозатраты для выпуска холодной смеси. Кроме этого использование для разжижения битума до 25 масс. % солярового или индустриального масла, определяющего в дальнейшем необходимую пластичность холодной асфальтобетонной смеси в условиях хранения и уплотнения при ямочном ремонте дорожного покрытия, наряду с резким, более чем в 2 раза удорожанием такого асфальтобетона в сравнении с горячим ведет к повышенной пожароопасности технологии приготовления, применения и к загрязнению атмосферного воздуха испарением солярового масла или других углеводородов из уложенного холодного асфальтобетона.

Кроме перечисленного самыми важными недостатками традиционного холодного асфальтобетона являются его очень низкие показатели согласно ГОСТ 9128-2009 и фактические по прочности при сжатии (20°С) в сухом состоянии от 1,5 до 2,0 МПа, а после длительного водонасыщения, имеющего значение от 5 до 9% по объему поглощенной воды, прочность снижается до 0,8-1,5 МПа. При таких качественных характеристиках, высоком водопоглощении и соответственно низкой морозостойкости за счет разрушающего действия поглощенной влаги при замораживании и оттаивании асфальтобетонов покрытие после ремонтных работ недолговечно и требует постоянного, практически ежегодного обновления. При этом затраты на капитальный ремонт автодороги, длиной 1 км и шириной 6 метров, марки I или II могут достигать 10-11 млн. руб., а замена асфальтового покрытия составляет около 50% от указанных выше общих затрат.

Асфальтобетонные смеси и асфальтобетоны горячего способа изготовления путем смешения разогретых до 180-200°С минеральных наполнителей и расплавленного при 160-180°С битума разных марок в зависимости от его вязкости имеют несколько более высокие прочностные характеристики в сравнении с холодными. Например, прочность при сжатии согласно ГОСТ 9128 - 2009 при 20°С горячие асфальтобетоны имеют нижние пределы в зависимости от типа и марки от 2,0 до 2,5 МПа, а при 50°С эти показатели падают до 0,8-1,2 МПа, что является часто одной из причин образования колеи в летнее время при движении по дорогам большегрузного транспорта и связанное с этим снижение скорости и безопасности движения. Горячие асфальтобетоны характеризуются также высокими показателями водонасыщения (до 4,0-5,0% по объему), соответственно этому пониженной адгезиии, водостойкости и морозостойкости, приводящей к образованию макро - и микротрещин с дальнейшим разрушением дорожного покрытия.

Указанные недостатки холодного и горячего асфальтобетонов могут быть частично устранены введением различных, модифицирующих битум добавок с целью повышения адгезии битума к щебню, влагостойкости и морозоустойчивости. Так, например, в пат. 2345967, 2009 и пат. 2345966, 2009 холодную смесь для ремонта асфальтобетонных дорожных покрытий получают смешением при 110-120°С со щебнем расплавленного битума и солярового масла (20-25% от массы битума) с добавками полиэтиленполиамина (5-12% от массы битума), жирной органической кислоты (8-16% от массы битума) и добавками волокнистых материалов (3-5%) в виде базальтовой или целлюлозной микрофибры. Предложенный состав смеси, как полагают авторы, улучшает показатели слеживаемости смеси при хранении, индекс когезии и устойчивость к расслоению. Однако других, наиболее важных характеристик - прочности при сжатии, на сдвиг, водонасыщения и других не указано. Совершенно не оправданно также использование в таких больших количествах водорастворимого и очень токсичного полиэтиленполиамина, способного легко вымываться из покрытия дождевыми водами и загрязнять окружающею среду.

Известны также составы и способы модифицирования битума для горячего способа изготовления асфальтобетонов, направленные на упрочнение дорожного покрытия введением в расплавленный битум бутадиен-стирольного термоэластопласта и адгезионной добавки, состоящей из талового масла и триэтаноламина в соотношении (мас. %): битум 97,3-77,0; термоэластопласт 2-16; адгезионная добавка 0,7-7,0. Подобно этому было предложено бутадиенстиролный или изопренстирольный термоэластопласты в виде блоксополимеров предварительно растворять в индустриальном масле а затем смешивать с разогретым битумом и далее с необходимым количеством минеральных наполнителей - щебня, песка и других материалов (пат. 2038360, 1995). Предлагаемые способы направлены в основном на усовершенствование условий модифицирования битума и на повышение его температурного интервала размягчения и вязкости. Какого-либо увеличения прочностных свойств, водостойкости и других характеристик получаемых асфальтобетонов в указанных патентах не приводится. Такие испытания выполнены с использованием в качестве полимерно-битумного связующего «Полигум», разработанного ООО «Петрохим технологии» (Полимерно-битумные материалы ТУ 5775-001-63759559-11, Москва, 2011) на опытных участках дорог. Результаты испытания асфальтобетона высокоплотного марки I по ГОСТ 9128-2009 на полимерно-битумном вяжущем «Полигум» или щебеночно-мастичного асфальтобетона ШМА - 15, выполненные предприятием ООО «Дорэксперт», г. Москва, показали упрочнение при 20° указанных дорожных материалов примерно в 1,5 раза в сравнении с требованиями ГОСТ. Однако испытания при 50°С указывают на резкое снижение прочностных характеристик, более чем в 2 раза, в сравнении с показателями при 20°С. Водонасыщение остается на высоком уровне и превышает 2% по объему.

В качестве ближайшего аналога разработанного технического решения можно признать получение холодным способом слоев основания и высоконагруженных дорожных покрытий методом холодного ресайклинга («Холодный ресайклинг. Руководство по применению», Wirtgen GmbH, Hoher Strobe 2 53578 Windhagen, Германия, 2-е издание, 2006). Известный способ предлагает технологию и необходимое оборудование для приготовления дорожных смесей на базе минеральных материалов естественного происхождения (щебень, минеральные порошки, песок и другие) и связующих в виде цемента, извести с добавками битумной эмульсии путем их холодного смешения с использованием «Ресайклира» или в условиях заводской установки с дальнейшим обустройством дорожного основания или слоев верхнего покрытия с соответствующим уплотнением вместо горячих асфальтобетонных смесей. Использование в предлагаемой технологии битумной эмульсии в сочетании с минеральным вяжущим цементом вместо горячих смесей, а также современной мобильной техники и местных материалов позволяет по данным рассматриваемого прототипа сократить затраты на 1 км дороги шириной 9,5 м от 244 340 € при обычном горячем усилении асфальтобетонного покрытия до 132385 € с применением асфальтобетона после укрепления холодным способом. Однако, судя по приведенным данным, замена горячего битума на битумную эмульсию в равных количествах по отношению к наполнителю (щебню, отфрезерованному асфальтобетону или иному минеральному материалу) в комбинации с цементом или известью не ведет к существенному усилению адгезионного и когезионного взаимодействия в асфальтобетонной смеси после уплотнения и ее созревания во времени в сравнении с горячим асфальтобетонным покрытием. Это связано в первую очередь с тем, что в горячей асфальтобетонной смеси весь каменный материал полностью обволакивается расплавленным битумом при регулируемой толщине пленки, выполняющей функции контактного клея. При использовании битумной эмульсии, имеющей капельки битума от 0,001 до 0,01 мм, их коалесценция и скорость превращения в сплошную пленку зависят от влажности уплотненной смеси, влажности воздуха, поверхностного заряда капель битумной эмульсии и суммарной поверхности минеральной составляющей, в том числе и частиц цемента. Все эти факторы в известном способе ведут к частичному обволакиванию как крупных, так и мелких зерен и недостаточному адгезионному и когезионному взаимодействию в системе минеральная часть - битумная составляющая после неконтролируемой коагуляции эмульсии под действием цемента и наполнителей. Следует также указать на существенный недостаток рассматриваемого холодного варианта, в котором используется только битумно-цементное связующее, требующее из-за ускоренного твердения цемента во влажном состоянии укладки и уплотнения смеси не позже, чем через 4 часа с момента приготовления смеси, то есть временные ограничения практически такие же, как и в отношении горячих асфальтобетонных смесей.

Техническая задача, решаемая посредством разработанного холодного способа получения асфальтобетона, состоит в возможности получения асфальтобетонной смеси и применении асфальтобетона при температуре окружающей среды с повышенными прочностными свойствами в широком интервале (от 0 до 50°С) температур, с повышенной водостойкостью для ремонта и устройства дорожных покрытий при сохранении указанных характеристик асфальтобетонной смеси до 24 часов во влажном и разрыхленном состоянии до технологической стадии устройства и уплотнения дорожного покрытия.

Технический результат, получаемый при реализации разработанного способа, исключает затраты на газопотребление для разогрева минерального материала, входящего в состав асфальтобетонной смеси. Предел прочности при сжатии полученного асфальтобетона при температуре 20°C и 50°C повышается на 80-100% в сравнении с требованиями ГОСТ 9128-2009. Значение водостойкости по показателю длительного водонасыщения, % по объему, увеличивается в 3-5 раз для асфальтобетонов различных типов и марок. Указанные преимущества сохраняются не менее суток для разрыхленных, влажных асфальтобетонных смесей.

Для достижения предложенного технического результата используют холодную смесь для ремонта или устройства верхних слоев покрытий автомобильных дорог и городских улиц, содержащую минеральный материал - щебень различных пород и размеров зерен, песок природный и отсевы дробления щебня, асфальтобетонный гранулят, активный минеральный порошок, цемент, битумную эмульсию катионоактивную и нанокомпозитную добавку на основе сополимерного латекса с полярными функциональными группами в сочетании с активной кремнекислотой при следующем соотношении, мас %:

В составе нанокомпозитной добавки предлагается использовать водную дисперсию, состоящую из полимерного связующего в виде латекса на основе стирола, эфиров акриловой кислоты, бутадиена, акрилонитрила, акриловой или метакриловой кислоты или их смесей с добавкой водной дисперсии активной кремнекислоты с размерами частиц от 50 до 300 нм, преимущественно 80-160 нм, при этом масса активной кремнекислоты используется в количестве к одной части полимера от 0,01 до 3 мас.ч.

Признаки, отличающие предлагаемое техническое решение от известного, следующие:

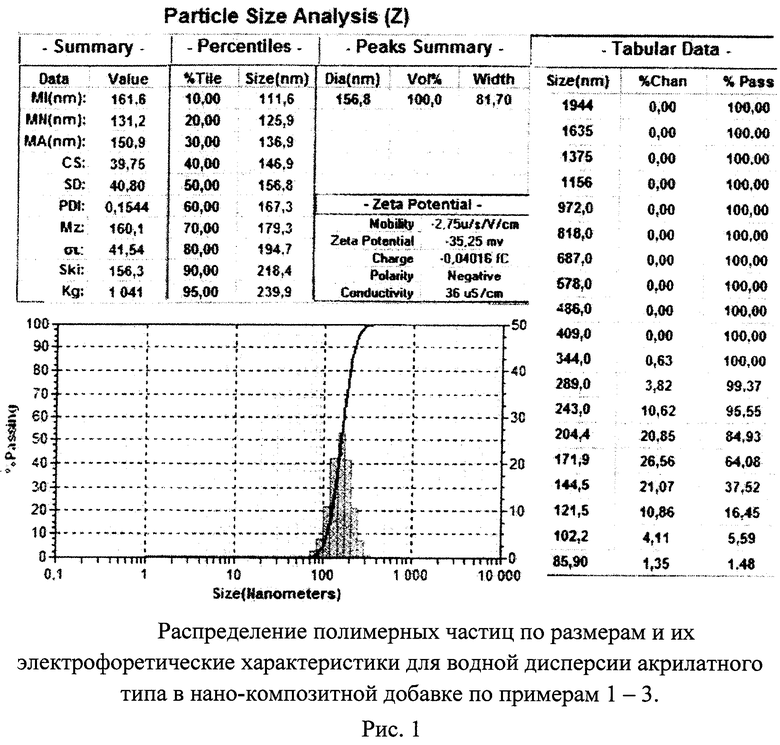

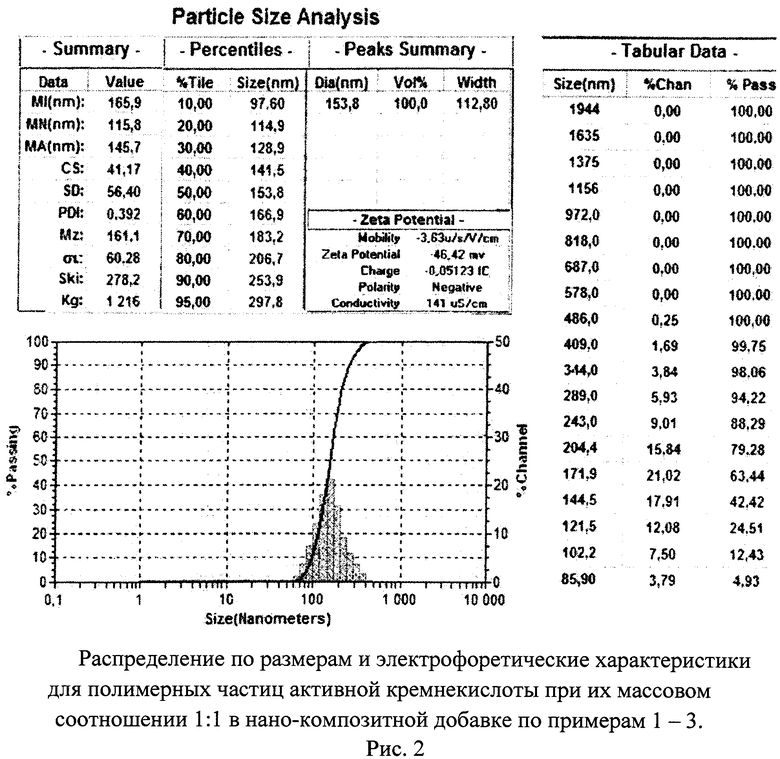

- используются в составе асфальтобетонной смеси и асфальтобетона на ее основе холодного способа получения и применения наномодифицирующие добавки полимерно-минерального состава на основе сополимерных латексов, содержащих полярные мономеры и функциональные группы в комбинации с водной дисперсией активной кремнекислоты. При этом наночастицы полимерной фазы и ее композиции с кремнекислотой в выбранном среднем размере 50-300 нм (см. рис. 1, 2) в сочетании с добавками минерального вяжущего цемента и дополнительного органического вяжущего катионоактивной битумной эмульсии создают необходимые условия для максимальной реализации адгезионного и когезионного взаимодействия в системе - частицы минерального наполнителя (щебень, песок, гранулят, отсевы и другие), цемента, полимерно-композитной добавки и битума, включающего также аминопроизводные соединения эмульгатора катионоактивной эмульсии, как вспомогательной адгезионной добавки.

- Комплексное влияние добавок минерального вяжущего цемента, нанокомпозитной добавки предложенного состава и добавки битумной эмульсии приводит к наиболее эффективному результату в достижении повышенных прочностных свойств и водостойкости холодного асфальтобетона при соблюдении следующего порядка смешения предлагаемых компонентов асфальтобетонной смеси, а именно: к точно отмеренному количеству минеральной смеси, состоящей, например, в зависимости от вида и типа смеси из заданного количества мелкозернистого (до 20 мм) или крупнозернистого (до 40 мм) щебня, отсевов дробления щебня, природного песка с добавками или без них минерального порошка, подают при постоянном перемешивании точно отмеренные по весу количества цемента, затем нанокомпозитную добавку и только после этого вводится битумная эмульсия. Время перемешивания после введения каждой добавки 40-90 секунд. Суммарная влажность с учетом естественной влажности наполнителей и влаги, добавляемой с нанокомпозитом и битумной эмульсией поддерживается на уровне 8-12 масс. %.

Предлагаемые условия и строгое соблюдение порядка совмещения указанных компонентов регламентируются коллоидно-химическими процессами, проходящими в предлагаемой системе. Так, на стадии совмещения минерального зернистого материала с цементом идет только механическое усреднение смеси без каких-либо поверхностных явлений. Но, как только в данную смесь вносится полимерсодержащая нанокомпозитная добавка, происходит ряд существенных коллоидно-химических процессов с непосредственным участием поверхности зернистого материала и соединений кальция, магния, алюминия и других элементов, входящих в состав цемента с коллоидной системой наночастиц композита, поверхность которых покрыта защитным слоем неионо-анионоактивного эмульгатора и гидратной оболочкой, определяющих заряд частиц, дзетта-потенциал (см. рис. 1, 2), их агрегативную устойчивость и дальнейшее участие в формировании полимерно-силикатного гидрофильно-гидрофобного слоя на поверхности частиц зернистого материала и цемента. При выбранных наноразмерах полимерных частиц с присутствующими в молекулярной цепи сложноэфирными или карбоксильными группами и выбранного размера частиц активной кремнекислоты в анионоактивной форме, содержащей высокореакционные силанольные функциональные группы, создается возможность образования прочных химических ионных и ковалентных связей соосажденной композитной добавки с цементом и поверхностью щебня различных пород, гравия и песка, а также для внутримолекулярных взаимодействий на границах раздела полимер - активная кремнекислота - цемент. Возможность образования множественных эффективных химических связей определяется многократно, большей чем в 103 раз, суммарной поверхностью наночастиц полимера и кремнекислоты в сравнении с суммарной поверхностью цемента и тем более принятых в дорожном строительстве минеральных материалов в единице объема асфальтобетонной смеси.

Таким образом, на первой стадии приготовления минеральной смеси все частицы щебня, песка, порошка и цемента оказываются покрытыми тонкой пленкой предлагаемой нанокомпозитной смеси, имеющей частично отрицательный заряд и гидратный структурно-механический слой из ориентированных молекул воды к поверхности пленки и кремнекислоты. В разрыхленном состоянии до стадии уплотнения дорожной смеси цемент находится как бы в изолированном состоянии от воды, и скорость его схватывания относительно низкая, что позволяет увеличить допустимое время до начала уплотнения или перевозки асфальтобетонной смеси без ухудшения ее удобоукладываемости и физико-механических свойств. При дальнейшем уплотнении асфальтобетонного покрытия резко увеличивается скорость твердения асфальтобетона.

Образование на поверхности минерального материала тонкого, отрицательно заряженного композитного слоя при контакте с положительно заряженной катионоактивной битумной эмульсией обусловливает наиболее равномерное распределение частиц битума в асфальтобетонной смеси и его участие в компенсационной нейтрализации противоположных зарядов между двумя типами связующих, с образованием новых химических связей между полимером, активной кремнекислотой и функциональными группами кислотного или альдегидного типа в молекулах битума, используемого в производстве катионоактивных эмульсий ЭБК-3 по ГОСТ Р52128 - 2003.

Использование в предлагаемом способе нанокомпозитной добавки, включающей активную кремнекислоту с размерами частиц в пределах 50-300 нм, дает возможность достигать наибольшей степени уплотнения асфальтобетонной смеси, обеспечивая при этом в 3-5 раз большую водостойкость асфальтобетона при длительном водонасыщении и дополнительно к этому, с учетом известных специфический свойств кремнекислоты, может достигаться более высокое сопротивление скольжению предлагаемого мокрого асфальтобетона с автомобильными шинами, что способствует повышению безопасности и скорости движения автотранспорта.

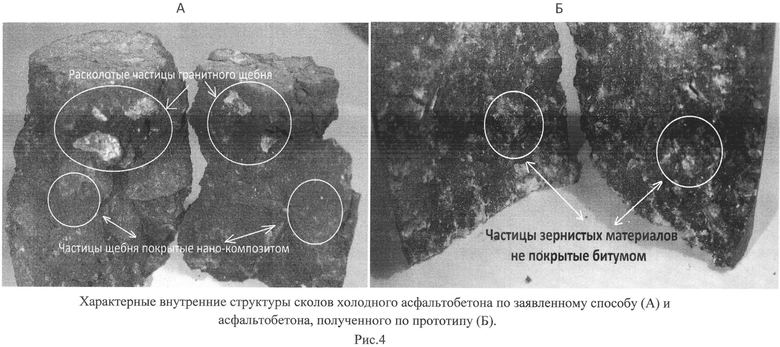

Высокое адгезинно-когезинное взаимодействие каждого из составляющих в предлагаемом составе асфальтобетона, в основе которого лежит образование различных химических связей, предопределяет монолитность всей композиции, подтверждением чего является разрушение при ударе отдельных частиц гранитного щебня без отделения слоя связующего по границе с поверхностью щебня (см. рис. 4).

Проведение испытаний асфальтобетона повышенной прочности, полученного по предлагаемому холодному способу для дорожных покрытий, осуществлялось в строго одинаковых условиях смешиванием минеральной смеси, состоящей из щебня различных пород и размеров, песка, минерального порошка, соответствующих требованиям ГОСТ 9128 - 2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон» с гидравлическим вяжущим цементом одной и той же марки (цемент ГОСТ31108 - 2003) при равной оптимальной влажности дорожной смеси, которая составляла 8-12 масс. % и одинаковой нагрузке, равной 30 МПа при прессовании образцов в течение двух минут для испытаний, размером высота - 50 мм, диаметр - 50 мм.

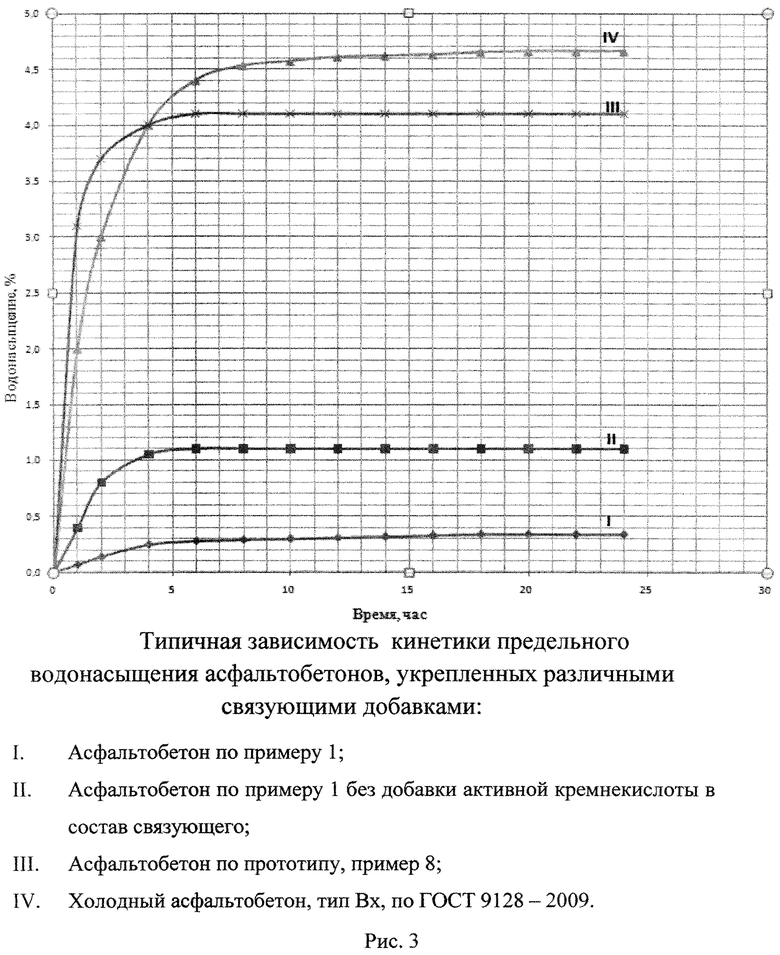

Водостойкость образцов асфальтобетона, изготовленного по предлагаемому изобретению, по традиционному холодному и способу по прототипу представлена в виде типичных кинетических кривых предельного водонасыщения во времени (см. рис. 3).

Распределение по размерам полимерных частиц и частиц активной кремнекислоты и их электрофоретические характеристики в дисперсиях полимера и в нанокомпозитной добавке определялось по данным лазерной спектроскопии на современном приборе модели ZETATRAC (NPA152 - 31 А) производство компании США «Microtrac Ins». (см. рис. 1, 2).

Для изготовления промышленных партий асфальтобетонных смесей по предлагаемому холодному способу может быть использовано стационарное оборудование действующих асфальтобетонных заводов существующей технологии приготовления, имеющих необходимые узлы эффективного смешения сыпучих и жидких материалов, дозирующих устройств для их транспортировки на смешение, а также современные установки для качественного производства холодных асфальтобетонных смесей ведущих компаний мира: Amman Wirtgen (Германия), SAF (Франция), Kolotikone (Финляндия). Из средств массовой информации известно, что дорожные компании Финляндии применяют наиболее прочные покрытия из асфальтобетона, в составе которого используются латексно-битумные композиции. Предлагаемые установки могут быть в стационарном или мобильном исполнении производительностью от 120 до 400 тонн в час. В Скандинавии более половины дорог построены при использовании холодных асфальтобетонных смесей повышенной прочности (см. Международный специализированный журнал «Строительная техника и технологии» №7 (91) ноябрь 2012 г., страница 52-56, статья «Холодный асфальт», Силкин В.В., Рудаков В.В., Лупанов А.П., Силкин А.В.).

Изобретение иллюстрируется примерами конкретного исполнения.

Пример 1.

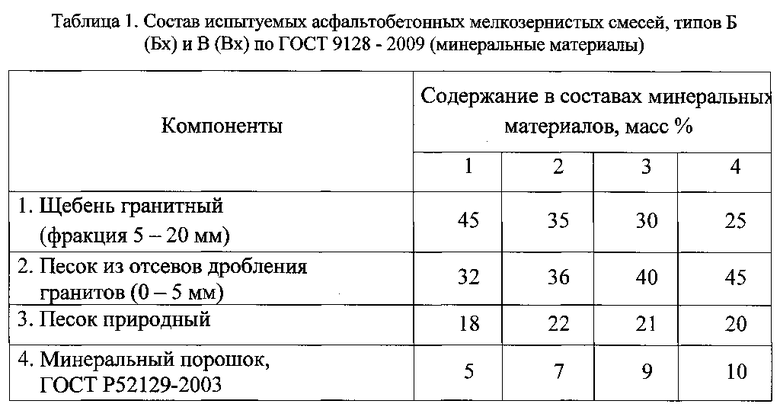

Для испытания в механическом перемешивающем устройстве, имеющем полезный объем рабочей камеры 10 дм3 и винтовую мешалку со скоростью вращения 40-60 оборотов в минуту, готовят асфальтобетонные смеси типа Б (Бх) или В (Вх), мелкозернистые. Состав и размеры зерен минеральных компонентов соответствуют ГОСТ 9128 - 2009.

Для всех указанных вариантов (100 масс. %) вводились органо-минеральные связующие в следующих количествах, масс. %.

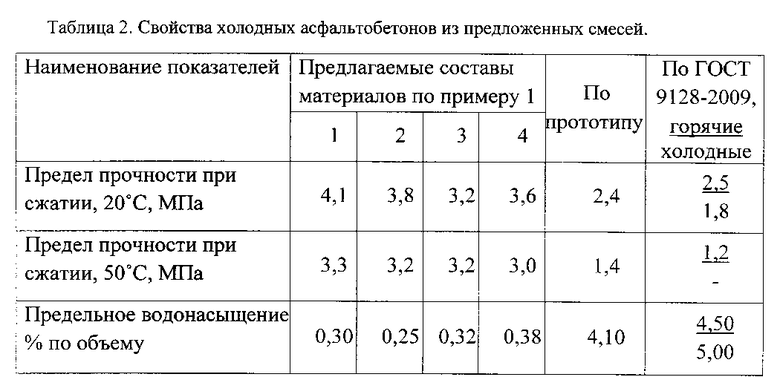

Асфальтобетонную смесь готовят в количестве 10 кг с учетом указанного в таблице 1 соотношения, при этом строго соблюдается порядок смешения щебня с отсевами дробления гранита, песком, минеральным порошком. После этого вводят навеску цемента, перемешивают 40-60 секунд, затем навеску нанокомпозитной добавки, перемешивают 40-60 секунд и только после этого добавляют рассчитанное количество битумной эмульсии. Перемешивание продолжают еще 5-10 минут с доведением при необходимости суммарной влажности рыхлой смеси до 8-12 масс. %. Из полученных асфальтобетонных смесей формуют образцы при давлении 30 МПа, 2 минуты и испытывают по методикам ГОСТ 23558-94 в сравнении со свойствами асфальтобетона по прототипу и действующему ГОСТ. Результаты испытаний приведены в таблице 2.

Полученные значения прочностных свойств при разных температурах и особенно при 50°С, а также водостойкость по показателю предельного водонасыщения мелкозернистых асфальтобетонов Б и В, полученных по предложенному холодному способу, существенно превышают аналогичные типы традиционных горячих или холодных асфальтобетонов.

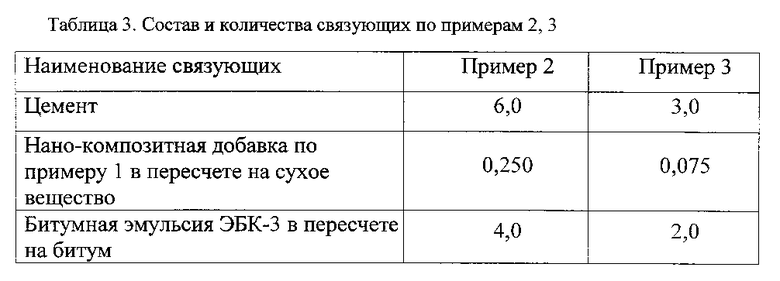

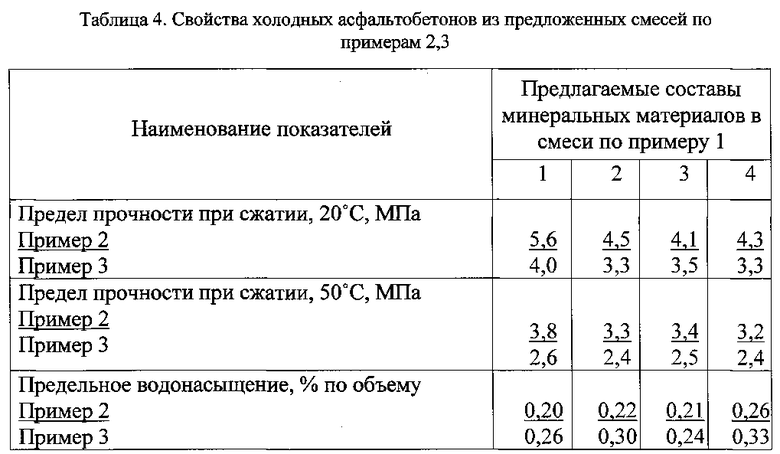

Примеры 2, 3

В примере 1 для перечисленных в таблице 1 составов минеральных материалов по пп. 1-4 асфальтобетонные смеси готовят с введением органоминеральных связующих в следующих количествах, масс. % (см. таблицу 3).

Полученные значения прочностных свойств и водостойкости асфальтобетонов по примерам 2 и 3 подтверждают их высокий уровень при разных дозировках органоминеральных связующих при снижении расхода битума от 6-8 масс. % в известных горячих рецептах, до 2,0 масс. % в предлагаемом способе с обеспечением более высоких физико-механических свойств. Сопоставительные результаты испытаний приведены в таблице 4 и 2.

Пример 4.

В примере 1 в минеральную смесь состава 1 типа Б вводилось органоминеральное связующее с использованием в качестве полимерной дисперсии стиролбутадиенкарбоксилатного латекса (стирол - 60,0 масс. %, бутадиен - 38,0 масс. %, метакриловая кислота - 2,0 масс. %) с распределением полимерных частиц по размерам в пределах 60-170 нм при следующих количествах, масс. % по отношению к минеральной смеси 1.

Изготовленные образцы холодного асфальтобетона из смеси по примеру 4 имеют предел прочности при сжатии при 20°С - 4,8 МПа, при 50°С - 3,6 МПа, предельное водонасыщение по объему, % - 0,21.

Пример 5.

В примере 1 в минеральную смесь состава 2 (таблица 1) типа В вводилось органоминеральное связующее с использованием в качестве полимерной дисперсии сополимерный бутадиен-стирол-акрилонитрилкарбоксилатный латекс с размером частиц в интервале 50-250 нм, преимущественно в пределах 80-140 нм и характеризуемый наиболее высокими прочностными свойствами (прочность сополимера при разрыве 26 МПа), устойчивостью к окислительному старению и водостойкости сополимера (набухание в воде) менее 0,3 масс. %. Соотношение компонентов органоминерального связующего к 100 масс. % минеральной смеси состава 2 (таблица 1) следующее:

Изготовленные образцы холодного асфальтобетона по примеру 5 имеют предел прочности при сжатии при 20°С - 5,6 МПа, при 50°С - 4,5 МПа, предельное водонасыщение по объему % - 0,14.

Достигнутые показатели при относительно сокращенном расходе нанокомпозитной добавки объясняются высокими качественными характеристиками предлагаемого сополимера и его участием в образовании химических связей и монолитной структуры асфальтобетона.

Пример 6.

В примере 4 приготовленную холодным способом неуплотненную асфальтобетонную смесь с указанным составом и количеством органоминеральных связующих при влажности 10,3 масс. % оставляют на одни сутки в герметичном контейнере. Изготовленные после этого образцы асфальтобетона имеют предел прочности при сжатии, 20°С - 4,1 МПа, при 50°С - 3,2 МПа, предельное водонасыщение по объему, % - 0,3. Полученные характеристики мало отличаются от аналогичных данных для исходного асфальтобетона по примеру 4, не претерпевшего хранения в виде неуплотненной смеси.

Пример 7.

В примере 4 в мелкозернистую минеральную смесь состава 1 (таблица 1) типа Б вводились органоминеральные связующие в измененном порядке, а именно: первым при перемешивании добавляют цемент - 6 масс. %, далее, не прекращая перемешивания, вносят навеску катионоактивной битумной эмульсии - 2,5 масс. % в пересчете на битум и в последнюю очередь нанокомпозитную добавку на основе стиролкарбоксилатного латекса и активной кремнекислоты в количестве 0,125 масс. % в пересчете на сухое вещество.

После введения в указанном порядке битумной эмульсии отмечено неравномерное, с отдельными сгустками распределение битума в минеральной смеси, а также в отпрессованных образцах асфальтобетона. Прочность при сжатии полученных образцов не равнозначна и колеблется при 20°С в пределах 1,5-2,1 МПа, при 50°С 0,6-1,1 МПа.

Пример 8 (по прототипу).

В 10 кг минеральной смеси, 100 масс. %, состоящей из 45% мелкозернистого щебня гранитного, фракции 5-20 мм, песка из отсевов дробления гранитов, фракция 0-5 мм - 32 масс. %, песка природного - 18 масс. %, минерального порошка, ГОСТ Р52129 - 2003 - 5,0 масс. % при перемешивании механической мешалкой вносят цемент - 4,0 масс. %, перемешивают 40 секунд и после этого при температуре смеси 20-25°С, продолжая перемешивание, добавляют разбавленную водой до 25-30% концентрации битумную эмульсию ЭБК-3, из расчета 4,0 масс. % битума по отношению к 100 масс. % минеральной смеси. Разбавление битумной эмульсии осуществляют таким образом, чтобы суммарная влажность с учетом естественной влаги составляла - 8-12 масс. %. Смесь перемешивают дополнительно 5 минут. После этого формуют при давлении 30 МПа в пресс-форме в течение двух минут образцы высотой 50 мм, диаметром 50 мм для определения физико-механических свойств и водостойкости по предельному водонасыщению. Испытания осуществляют после набора максимальной прочности образцами при влажности воздуха 90-100%.

Результаты определения прочностных свойств асфальтобетонов холодного изготовления согласно требованиям прототипа приведены в таблице 2 и равны: прочность при 20°С - 2,4 МПа, при 50°С - 1,4 МПа, водонасыщение 4,1% по объему (рис. 3). Как видно из приведенных данных, показатели прочности асфальтобетонов при 20°С, полученных по прототипу, в основном соответствуют требованиям ГОСТ9128 - 2009 для горячих смесей типа Б и В и несколько превосходят требования к холодным асфальтобетонам типа Бх и Вх. Однако полученные значения более чем в два раза уступают образцам холодного асфальтобетона, особенно при 50°С, изготовленного по предлагаемому изобретению во всех вариантах смесей и с разным типом полимерных связующих в используемых нанокомпозитных добавках.

Визуальные исследования поверхности расколотых образцов указывают на то, что многие частицы гранитного щебня или гранитных отсевов остаются не покрытыми битумным адгезивом (см. рис. 4), а сам битум в данной асфальтобетонной смеси существует в виде собственной тонкой фазы, способной при 50°С размягчаться и ослаблять прочность асфальтобетон, более чем в 2 раза, что также характерно для горячих асфальтобетонов, полученных в соответствии с действующим ГОСТ. Использование в прототипе добавок цемента (до 4 масс. %) в качестве дополнительного минерального гидравлического вяжущего при контакте цемента с катионоактивной эмульсией ведет к быстрой и неуправляемой ее коагуляции за счет дегидратации системы цементом и переводом катионоактивной битумной эмульсии из агрегативно-устойчивого состояния в кислой среде (рН 2-3), свойственной эмульсии, к состоянию неравномерной, спонтанной комовой коагуляции в щелочной (рН 9-11) среде, свойственной для цементных водных дисперсий. В таком состоянии частицы битума блокируют поверхность частиц цемента гидрофобным слоем, изолирующем его от воды, и таким образом резко ограничивают возможность цемента скреплять минеральные частицы в асфальтобетонной смеси.

Проведенными испытаниями асфальтобетонов, изготовленных по предлагаемому холодному способу, установлено, что производство асфальтобетонов с использованием минерального гидравлического связующего цемента в комплексе с нанокомпозитной добавкой на основе сополимеров стирола, бутадиена с полярными сомономерами на основе акриловых кислот и активных кремнекислотных производных с выбранным размером частиц в пределах 50-300 нм в сочетании с катионоактивной эмульсией битума позволяет получить асфальтобетоны для покрытия и ремонта автомобильных дорог без затрат тепловой энергии на их производство, соответствующие и превышающие требования ГОСТ 9128 -2009 и известного прототипа по прочностным характеристикам при 20 и 50°С на 80-100%, а водостойкости по показателю длительного водонасыщения в 3-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| СПОСОБ УКРЕПЛЕНИЯ ЕСТЕСТВЕННЫХ ГРУНТОВ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ДОРОГ | 2012 |

|

RU2509188C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

| ПЛОТНАЯ ОРГАНОМИНЕРАЛЬНАЯ СМЕСЬ | 2010 |

|

RU2447035C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| Способ приготовления эмульсионно-минеральной смеси | 2018 |

|

RU2686207C1 |

| Способ повышения плотности и прочности асфальтогранулобетона | 2020 |

|

RU2745501C1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

Изобретение относится к области производства холодным способом асфальтобетонных дорожных, аэродромных смесей и асфальтобетонов, применяемых для выполнения ремонтно-восстановительных работ и устройства новых дорожных покрытий повышенной прочности. В холодном способе получения асфальтобетона повышенной прочности для ремонта и строительства дорожных покрытий с использованием минерального материала в виде щебня, песка смешением их с цементом и битумной эмульсией, с последующим нанесением полученной асфальтобетонной смеси на дорожное основание и ее уплотнением, смешение осуществляют при введении к холодному указанному минеральному материалу на 100 его масс. % последовательно с интервалом 40-90 сек следующих компонентов, масс. %: цемент - 3,0-6,0, нанокомпозитная добавка с размером частиц 50-300 нм, преимущественно 80-160 нм, содержащая, масс. ч: активную кремнекислоту 0,01-3 и латекс на основе стирола, эфира акриловой кислоты, бутадиена, акрилонитрила, акриловой или метакриловой кислоты, их смеси 1 (в пересчете на сухое) 0,075-0,25, катионоактивная битумная эмульсия (в пересчете на битум) 2,0-5,0. Технический результат - экономия энергоресурсов и повышение прочности асфальтобетона. 4 табл., 5 пр., 4 ил.

Холодный способ получения асфальтобетона повышенной прочности для ремонта и строительства дорожных покрытий с использованием минерального материала в виде щебня, песка смешением их с цементом и битумной эмульсией, с последующим нанесением полученной асфальтобетонной смеси на дорожное основание и ее уплотнением, отличающийся тем, что смешение осуществляют при введении к холодному указанному минеральному материалу на 100 его масс. % последовательно с интервалом 40-90 сек следующих компонентов, масс. %: цемент - 3,0-6,0, нанокомпозитная добавка с размером частиц 50-300 нм, преимущественно 80-160 нм, содержащая, масс. ч.: активную кремнекислоту 0,01-3 и латекс на основе стирола, эфира акриловой кислоты, бутадиена, акрилонитрила, акриловой или метакриловой кислоты, их смеси 1 (в пересчете на сухое) 0,075-0,25, катионоактивная битумная эмульсия (в пересчете на битум) 2,0-5,0.

| Холодный ресайклинг | |||

| Руководство по применению Wirtgent | |||

| GMBY, Widhagen, 2006 | |||

| РЕМОНТНЫЙ СОСТАВ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2007 |

|

RU2329283C1 |

| СПОСОБ ХОЛОДНОЙ РЕГЕНЕРАЦИИ И УКРЕПЛЕНИЯ МАТЕРИАЛОВ ДОРОЖНЫХ ОДЕЖД | 2011 |

|

RU2471914C2 |

| МЕДЛЕННОРАСПАДАЮЩАЯСЯ КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ И ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2240333C1 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2038360C1 |

| СПОСОБ РЕКОНСТРУКЦИИ ДОРОГИ С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2386742C2 |

| RU 94035745 A1, 20.05.1996 | |||

| Прессформа для литья под давлением | 1972 |

|

SU458386A1 |

| US 3556827 A, 19.01.1971 | |||

Авторы

Даты

2015-07-27—Публикация

2014-07-22—Подача