(54) ЦЕНТРИФУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга | 1979 |

|

SU988348A1 |

| Центрифуга | 1976 |

|

SU612705A1 |

| Осадительная центрифуга | 1978 |

|

SU680764A1 |

| Центрифуга | 1977 |

|

SU733734A1 |

| Шнековая центрифуга | 1975 |

|

SU545386A1 |

| Устройство для подачи суспензии в вертикальную шнековую центрифугу | 1977 |

|

SU619214A1 |

| Устройство для подачи суспензии в ротор центрифуги | 1988 |

|

SU1660759A1 |

| ЦЕНТРИФУГА С ВЫВОРАЧИВАЕМЫМ ФИЛЬТРОМ | 1997 |

|

RU2182852C2 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| Центрифуга | 1979 |

|

SU902834A1 |

изобретение относится к оборудованию для разделения жидких неоднородных смесей в центробежном поле и может быть применено в пищевой, металлургической и других отраслях промниленности.

Известна центрифуria, ротор которой представляет собой конусообраз«ую камеру г по периферии которой jpacrtono- 10 жены 20 разгруз1очных .каналов с выводными отверстиями. В эти отверстия ввинчены сопла для выпуска грубой фракции разделяемой суспензии. Выпускные сопла играют существенную 15 роль в процессе разделения суспензии, так как от диаметра отверстия сопла и его формы зависит скоройть истечения выгружаемого продукта, а следовательно, и время пребывания 20 суспензий в поле центробежных сил Щ.

Недостатком конструкции является то, что для каждого конкретного про дукта диаметр отйерстия сопла подби- 25 рается опытным путем. Кроме того, как правило, диаметр отверстия не превышает 2,5 мм и часто забиваеггся в процессе работы центрифуги, В,случае увеличения диаметра отверстия со-зО

njia из ротора выгружается недостаточно обезвоженный осадок.

Наиболее близкой к предлагаемой является центрифуга, содержащая ротор с разгрузочным насгшками и зап мые устройства, расположенные напротив насадок. Запорные устройства выполнены в виде вкладышей,закрепленных на иожЕОс шнека центрифуги, размеще;шого виутри ротора. могут, быть выполнены эластичными, в виде лент1)1 с отверстиями и пустотельоли 2} . .

Вследствие (йастрого износа эластичных вклаАышей данная конструкция ненадежна в работе и имеет мгшую продолжительность непрерывной работы. Для замены вкладышей необходима разборка центрифуги. При изменении расхода исходной суспензии или изменении концентрация твердой фазы в ней ухудшается обезвоживание осадка.

Целью изобретения является повышение надежности центрифуги в работе и уменьшение влажности осадка .

Поставленная цель достигается тем, что запорные устройства расположены снаружи ротора, каикдое из них содержит клапан, шарнирно укрепленный на

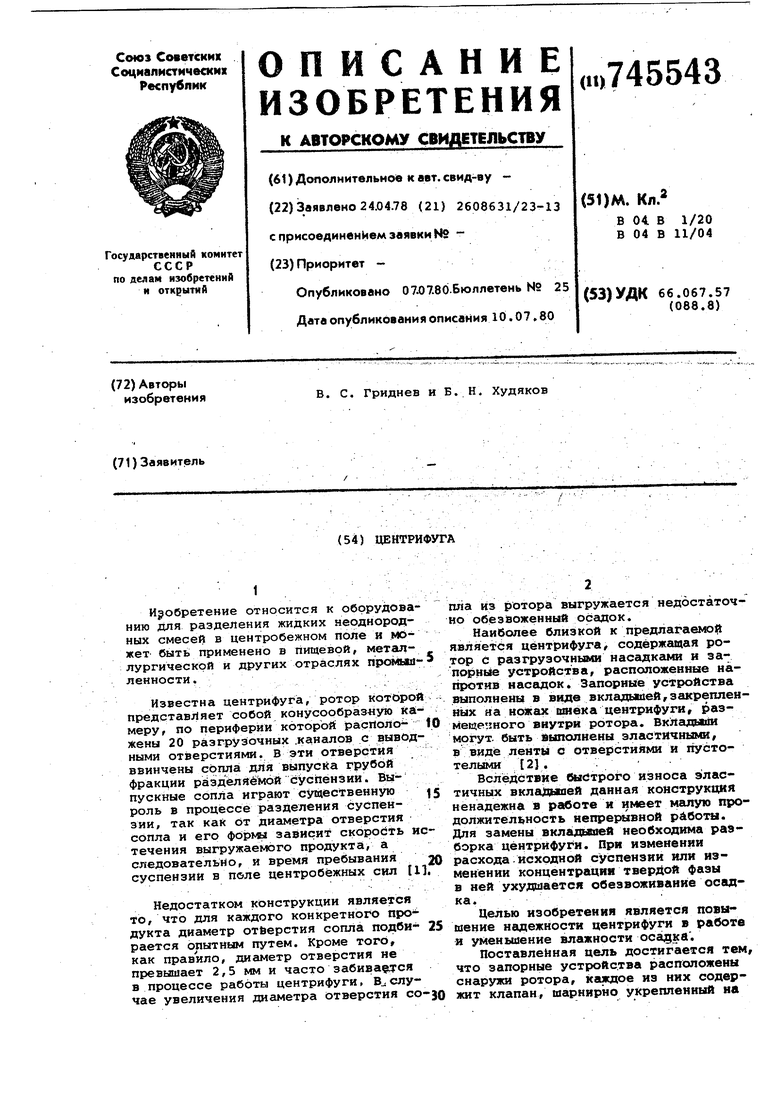

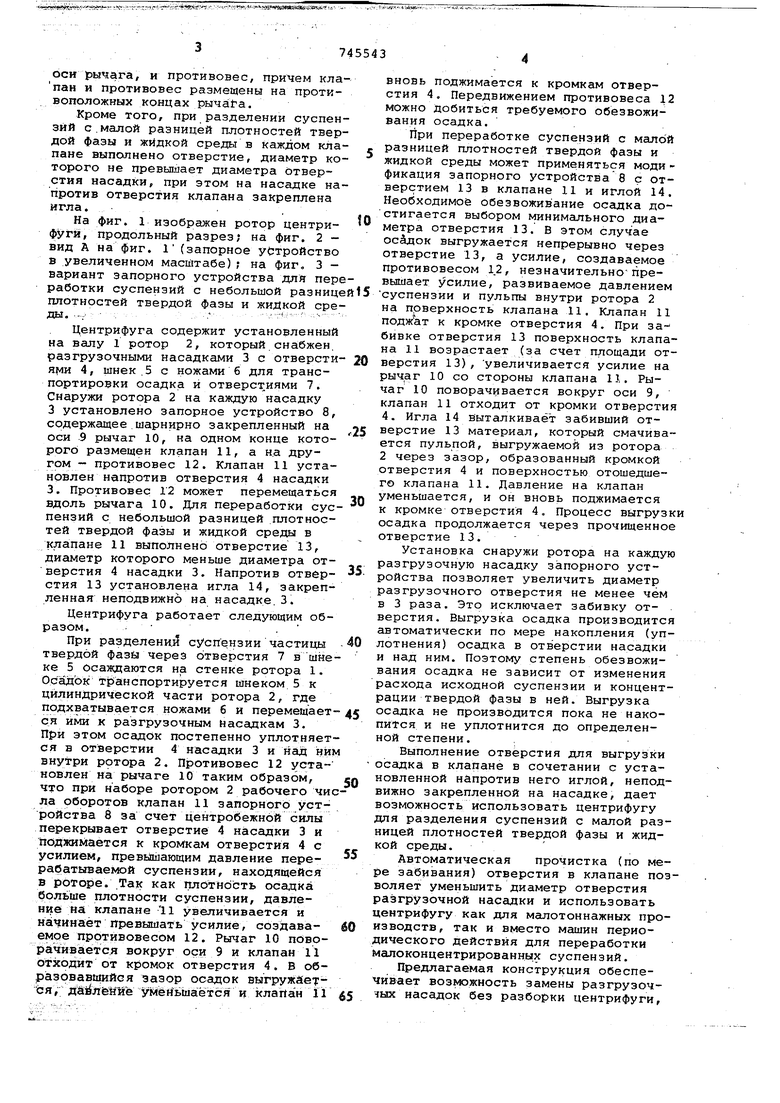

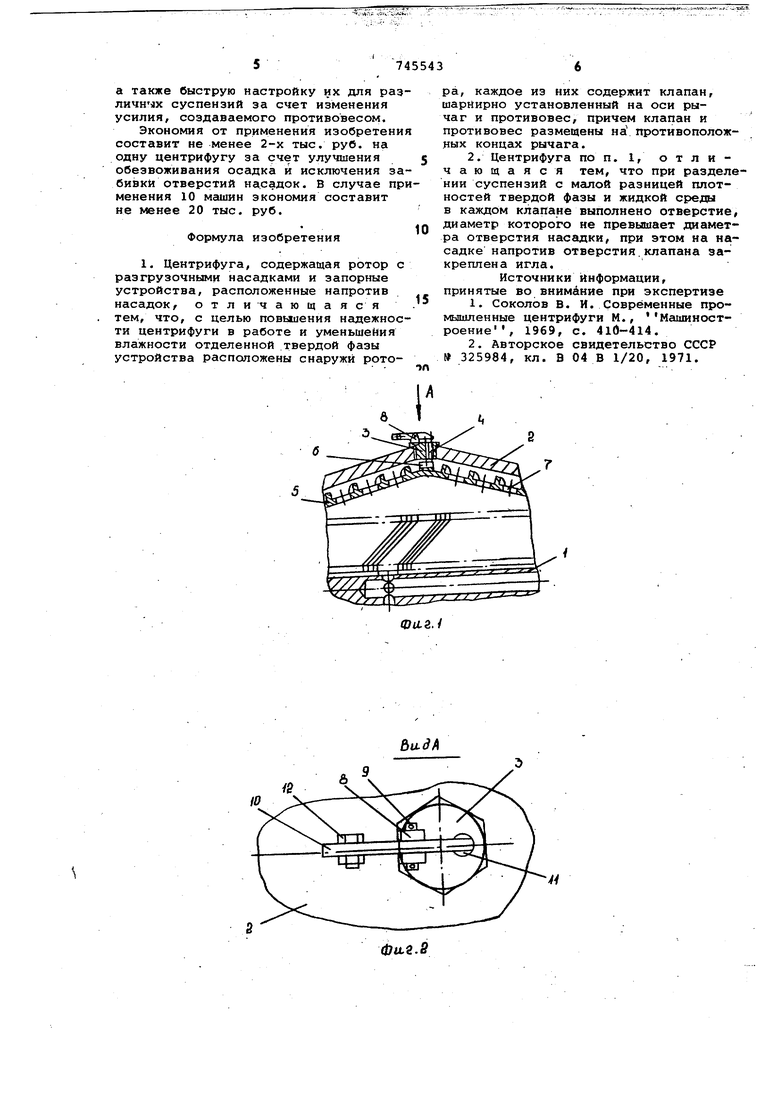

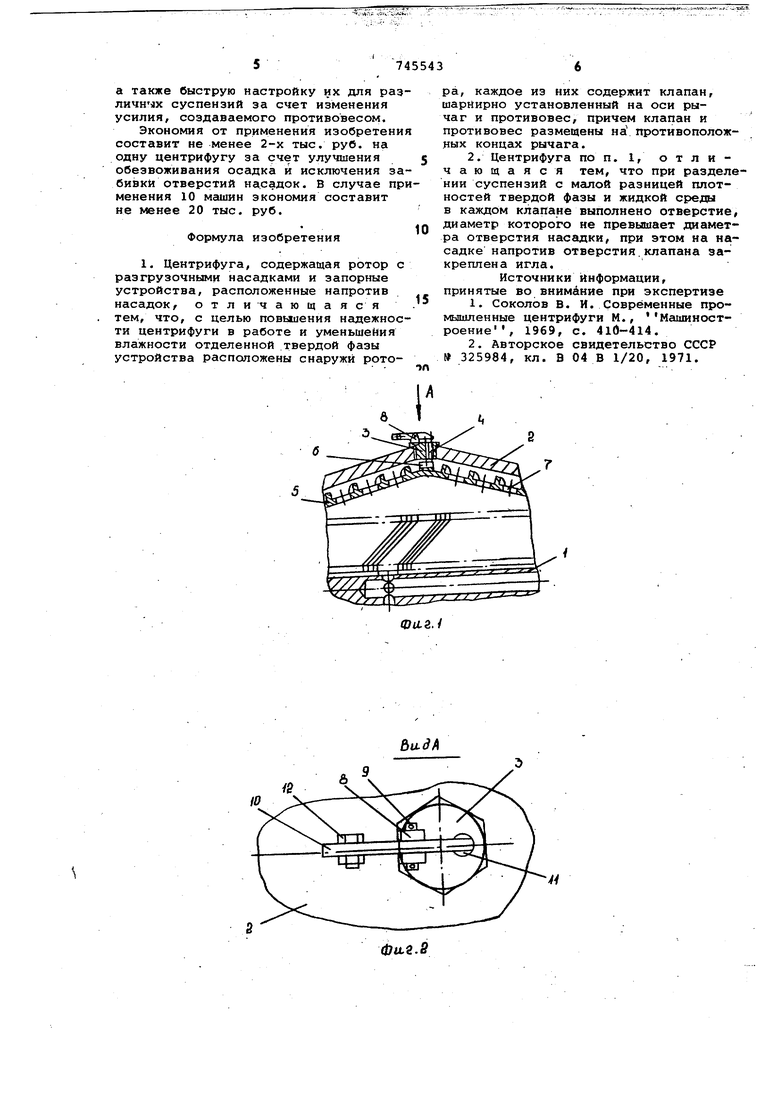

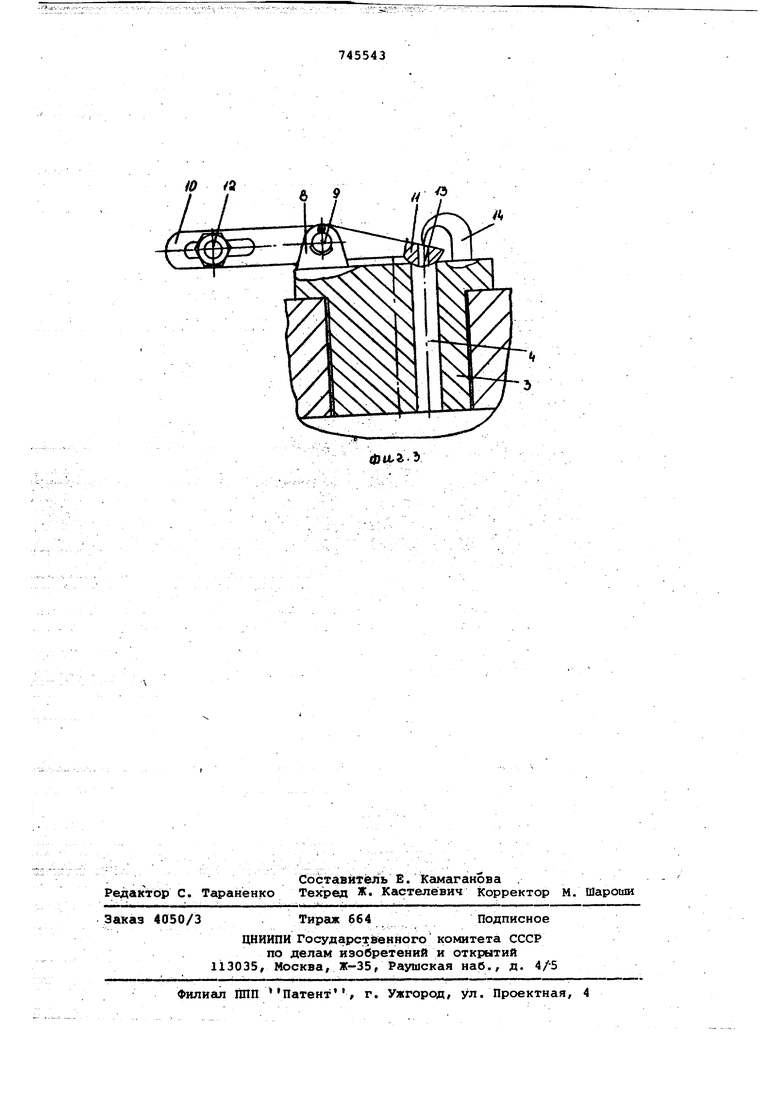

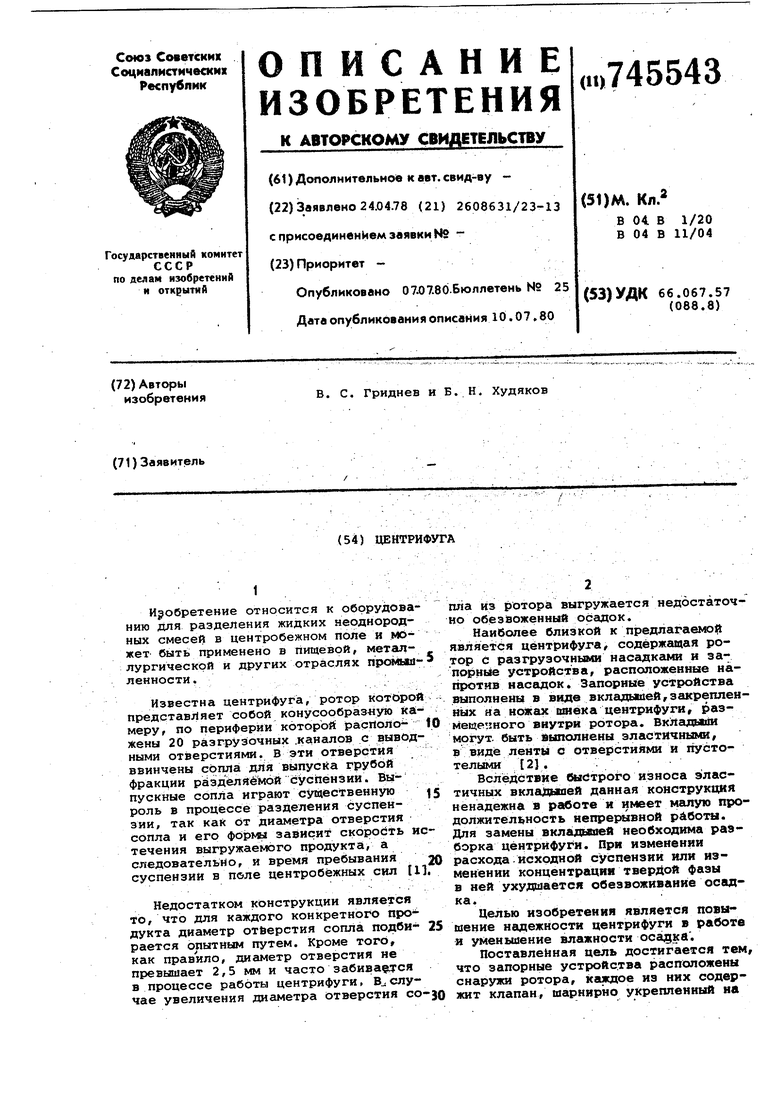

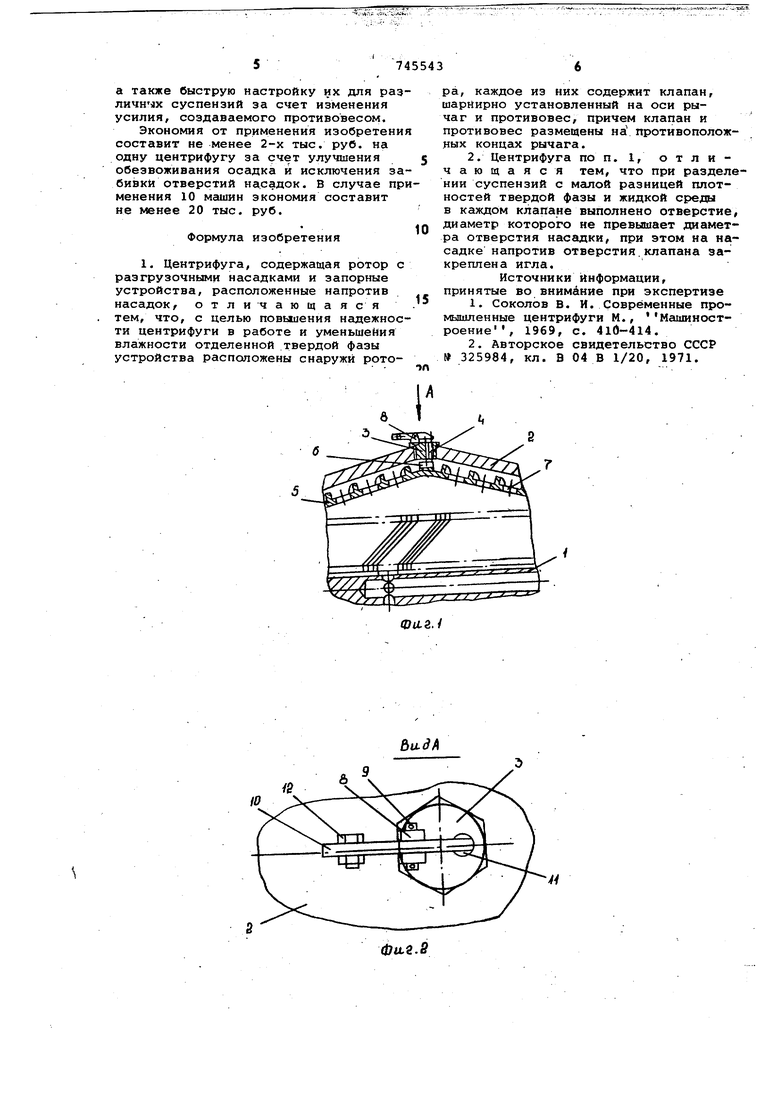

745543 оси рычага, и противовес, причем кла пан и противовес размещены на противоположных концах рычага. Кроме того, при разделении суспен зий с.малой разницей плотностей твер дой фазы и жидкой среды в каждом кла пане выполнено отверстие, диаметр ко торого не превышает диаметра отверстия насадки, при этом на насадке на против отверстия клапана закреплена игла. На фиг. 1 изображен ротор центрифуги, продольный разрез; на фиг. 2 вид А на фиг. 1(запорное устройство в увеличенном масштабе); на фиг, 3 вариант запорного устройства для пер работки суспензий с небольшой разниц плотностей твердой фазы и жидкой сре ды. .-/ . .- ,-ri:,-- ..--Центрифуга содержит установленный на валу 1 ротор 2, который снабжен, разгрузочными насадками 3 с отверсти ями 4, шнек .5 с ножами б для транспортировки осадка и отверстиями 7. Снаружи ротора 2 на каждую насадку 3 установлено запорное устройство 8, содержащее шарнирно закрепленный на оси 9 рычаг 10, на одном конце которого размещен клапан 11, а н.а другом - противовес 12. Клапан 11 установлен напротив отверстия 4 насадки 3. Противовес 12 может перемещаться вдоль рычага 10. Для переработки сус пензий с небольшой разницей плотностей твердой фазы и жидкой средал в клапане 11 выполнено отверстие 13, диаметр которого меньше диаметра отверстия 4 насадки 3. Напротив отверстия 13 установлена игла 14, закрепленная неподвижно на насадке.3. Центрифуга работает следующим образом. . При разделеннй суспензии частицы твердой фаза через отверстия 7 вшне ке 5 осаждаются на стенке ротора 1. Осадок Т15анспортируется шнеком 5 к цилиндрической части ротора 2, где подхватывается ножами 6 и перемещает ся ими к разгрузочным насащкам 3. При этом осс1ДОк постепенно уплотняет ся в отверстии 4 насадки 3 и над ни внутри ротора 2. Противовес 12 установлен на рычаге 10 таким образом, что при наборе ротором 2 рабочего чи ла оборотов клапан 11 запорного устройства 8 за счет центробежной силы перекрывает отверстие 4 насадки 3 и поджимается к кромкам отверстия 4 с усилием, превышающим давление перерабатываемой суспензии, находящейся в роторе. Так как плотность оса,цка больше плотности суспензии, давление на клапане 11 увеличивается и начина:ёт превышать усилие, соэдаваемое противовесом 12. Рычаг 10 поворачивается вокруг оси 9 и клапан 11 отходит от кромок отверстия 4. В образовавшийся зазор осадок выгружаетЬя, да:ЙЛГёИ1йё ум1гйьшаётся и клапан 11 вновь поджимается к кромкам отверстия 4. Передвижением противовеса 12 можно добиться требуемого обезвоживания осадка. При переработке суспензий с малой разницей плотностей твердой фазы и жидкой среды может применяться модификация запорного устройства 8 с: отверстием 13 в клапане 11 и иглой 14. Необходимое обезвоживание осгшка достигается выбором минимального диаметра отверстия 13. В этом случае осЗдок выгружается непрерывно через отверстие 13, а усилие, создаваемое противовесом 12, незначительно-превышает усилие, развиваемое давлением суспензии и пульпы внутри ротора 2 на поверхность клапана 11. Клапан 11 поджЪт к кромке отверстия 4. При забивке отверстия 13 поверхность клапана 11 возрастает (за счет площади отверстия 13), увеличивается усилие на рычаг 10 со стороны клапана 11. Рычаг 10 поворачивается вокруг оси 9, клапан 11 отходит от кромки отверстия 4. Игла 14 выталкивает забивший отверстие 13 материал, который смачивается пульпой, выгружаемой из ротора 2 через зазор, образованный кромкой отверстия 4 и поверхностью отошедшего клапана 11. Давление на клапан уменьшается, и он вновь поджимается к кромке отверстия 4. Процесс выгрузки осадка продолжается через прочищенное отверстие 13. Установка снаружи ротора на каждую разгрузочную насадку запорного устройства позволяет увеличить диаметр разгрузочного отверстия не менее чём в 3 раза. Это исключает забивку отверстия. Выгрузка осадка производится автоматически по мере накопления (уплотнения) оссщка в отверстии насадки и над ним. Поэтому степень обезвоживания осадка не зависит от изменения расхода исходной суспензии и концентрации твердой фазы в ней. Выгрузка осадка не производится пока не накопится и не уплотнится до определенной степени. , Выполнение отверстия для выгрузки осащка в клапане в сочетании с установленной напротив него иглой, неподвижно закрепленной на насадке, дает возможность использовать центрифугу для разделения суспензий с малой разницей плотностей твердой фазы и жидкой среды. Автоматическая прочистка (по мере забивания) отверстия в клапане позволяет уменьшить диаметр отверстия разгрузочной нассшки и использовать центрифугу как для малотоннажных производств, так и вместо машин периодического действия для переработки малоконцентрированных суспензий. Предлагаемая конструкция обеспечивает возможность замены разгрузочных насадок без разборки центрифуги. 5 а также быструю настройку их для ра личных суспензий за счет изменения усилия, создаваемого противовесом. Экономия от применения изобретен составит не менее 2-х тыс. руб. на одну центрифугу за счет улучшения обезвоживания осадка и исключения з бивки отверстий насадок. В случае п менения 10 машин экономия составит не менее 20 тыс. руб. Формула изобретения 1. Центрифуга, содержащая ротор разгрузочными насадками и запорные устройства, расположенные напротив насадок, отличающаяся тем, что, с целью повышения надежно ти центрифуги в работе и уменьшения влажности отделенной твердой фазы устройства расположены снаружи рото pa, каждое из них содержит клапан, шарнирно установленный на оси рычаг и противовес, причем клапан и противовес размещены на противоположных концах рычага. 2. Центрифуга по п. 1, отличающаяся тем, что при разделении суспензий с малой разницей плотностей твердой фазы и жидкой среды в каждом клапане выполнено отверстие, диаметр которого не превышает диаметра отверстия насадки, при этом на насадке напротив отверстия.клапана закреплена игла. Источники информации, принятые во внимание при экспертизе 1.Соколов В. И. Современные промышленные центрифуги М., Машиностроение, 1969, с. 410-414. 2.Авторское свидетельство СССР 325984, кл. В 04 В 1/20, 1971.

/г

Фаг.Р

ю fa

б 9

/э

д

фа.-Ъ

Авторы

Даты

1980-07-05—Публикация

1978-04-24—Подача