Изобретение относится к области весоизмери тельной техники, в частности к устройствам для весового непрерьшного дозирования. Известно устройство для дозирования жидко го металла, содержащее электродинамический измеритель скорости движения металла и интегрирующий прибор 11. Известно также весодозирующее устройство, содержащее силоизмерительные датчики, включенные в измерительную схему вторичного прибора-аналогового компенсатора, снабженного преобразователем угол-код, импульсы с которого поступают на вход реверсивного счетчика (2. Это устройство конструктивно сложно и недостаточно надежно, Tak как возможна потеря ннформацин в реверсивном счетчике. Ближайишм по технической сущности к изобретению является устройство, содержащее силоизмерительиые датчики и автокомпенсатор с усилителем рассогласования и двумя компенсирующими реохордами, включенными в мостовую измерительную схему и движками, кинематически связанными с реверснвнымн электродвигателями 3. Известное устройство не обеспечивает требуемую точность при измерении расхода и дозировании. Цель изобретения - повышение точности дозирования. Для этого в устройство введены датчик и задатчик расхода, выполненные в виде реохордов, включенных в дополнительиую измерительную мостовую схему, щиротноимпульсный модулятор, реле времени и переменный резистор, причем движки датчика и заддтчика реохорда подключены к широтноимпульсному модулятору, движок переменного резистора, подключенного параллельно одному из компенсирующих реохордов, а движок зтого реохорда через переключающий контакт реле времени соединен со входом усилителя рассогласования, вход которого через другой переключающий контакт реле временя соединен с; реверсивными электродвигателями, при этом движок датчика расхсда кинематически связан с движком компен ейррг51пёТо рёохордаГ йГулгирбваннБго переменным резистором.

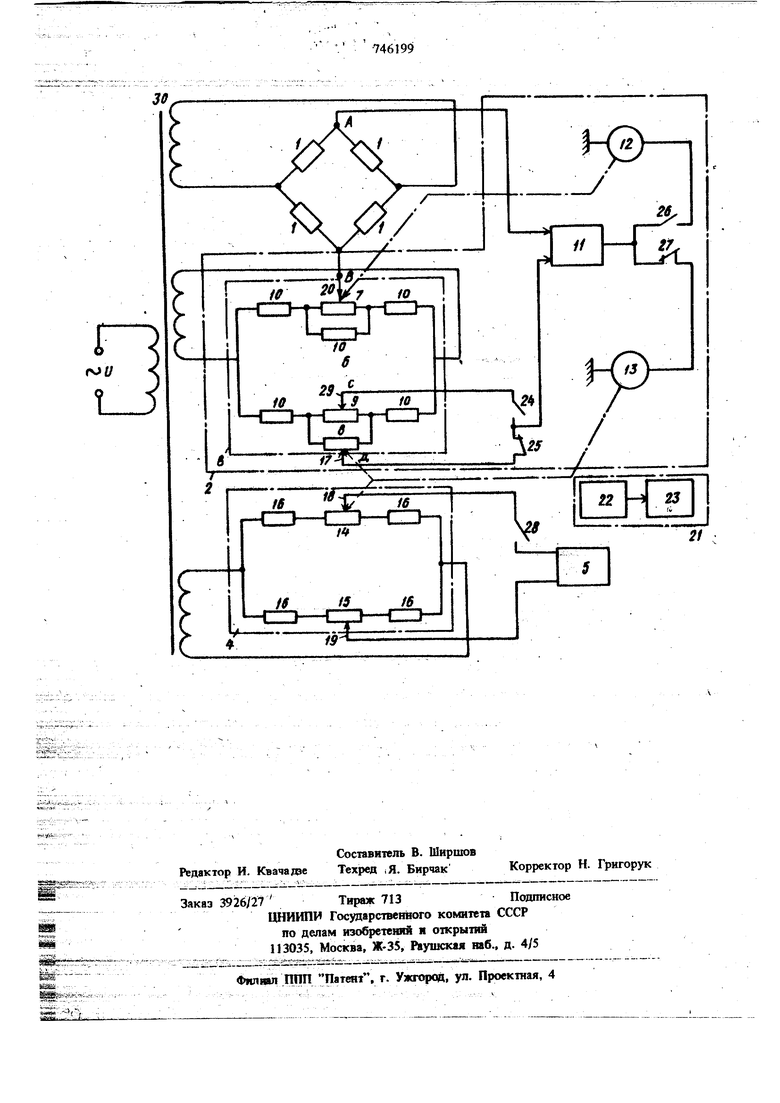

На чертеже показана блок-схема устройствз.

Устройство содержит сипоизМеритеЛьные датчики 1, соединенные по мостовой схеме, автокомпёнсатор 2, реле времени 3, измерительный мост 4 и шйротноимпульсньтй модулятор 5.

Автокомпенсатор 2 состоит из компенсационного моста 6, включающего компенсирующие ре6хо|рды 7, 8, переменный резистор 9 и резисторы 10, усилитель 11 рассогласования и ревер cHBHgfe электродвигатели 12, 13.

Измерительный мост 4 состоит из реохорда 14, являющегося датчиком расхода, и реохорда 15, который служит задатчиком расхода, резисторов 16.

Движок 17 реохорда 8 механйчёсйй соединен с движком 18 реохорда 14 (находится с ним на одном выходном валу электродвигателя 13).- -- ; ....

Движок 18 реохорда 14 и движок 19 реохорда 15 подключены к щиротноимпульсному

модулятору 5.

Движок 20 компенсирующего реохорда7 кинематически связан с валом электродвигателя 12. ,,;..,.,,.,.-,.:.-.,,-.™..--. , Работой устройства управлягет pejiie времени 21, состоящее из генератора импульсов 22 и электромагнитаого реле 23 с контактами 24, 25, 26, 27 и 28. - - .--..:.УГ-ч;:..:.- : .

Движок 29 переменного резистора 9 через контакт 24, а движок 17 реохорда 8 через контакт 25 реле 23 соединены с входом усилителя П, выход которого через контакт 26 реле 23 связан с электродвигателем 12, а через контакт 27 реле 23 подключен к электродвигателю 13.

Трансформатор 30 служит для питания устройства.V

Работает устройство следующим образом (рассматривается работа при сливе металла из ковша, так как режим наполнения аналогичен но не представляет интереса).

В исходном состоянии движок 20 реохорда

7занимает положение, соответствующее массе металла в ковще (на чертеже не показан),

а движок 17 реохорда 8 находится в нулевом положении. Положениедвй;йкТ Г езистора 9 соответствует положению движка 17 реохорда

8в его нулевом положении и при работе не изменяется.

В течение интервала времени, равного пе р 6д Т1бвтдрёш1яйлшу1Гьсов генератора 22, ре|Л 23 обесточено и его контакты 24, 26 и 28 разомкнуты, а контакты 25 и 27 замкнуты. Электродвигатель 12 удерживает движок 20 реохорда 7 в исходном положеню.

По мере истечения металла из ковии ингиал оилбизМерительных датчиков 1 уменьщается.

746199

вследствие чего на усИ/ттель 7 поступает сигнал рассогласования, который после усиления приводит в движете двигйтель 13 через контакты 27. Двигатель 13 перемещает движок 17

реохорда 8 и вместе е Ним движок 18 реохорда 14, компенсируя изменяющийся сигнал датчиков 1. При этом компенсирующий сигнал моста 6 снимается с точек БД. За время Т движки 17, 18 реохордов 8, 14 переместятся

из нулевого положения в положение, пропорциональное количеству вытекшего за это время металла.

В момент появления импульса срабатьгеает реле 15 и замыкает контакты 24, 26, 28, а

контакты 25, 27 размыкает. При этом электродвигатель 13 отключается от усилителя И и удерживает движок 17 реохорда 8 в занятом положений, а ко входу усилителя 11 вместо точки Д подключается точка С. Так как положение точки С соответствует нулевому положению движка 17 реохорда 8 и в течение интервала времеш Т положение движка 20 реохорда 7 не изменилось, то после срабатывания реле 28 сигнал компенсационного моста 6 Между тошсами В-С оказывается большим сигнала силоизмерительных датчиков 1 на величину, пропорциональную количеству истекшего металла. Поэтому на вход усллителя 11, поступает сигнал, который после усиления приводит в движение двигатель 12 через контакты 26, осуществляющий перемещение движка 20 реохорда 7 до состояния компенсации.

По окончании импульса реле 23 отпускает и контакты 24, 26, 28 размыкаются, а 25, 27 замыкаются. Двигатель 12 удерживает движок 20 реохорда 7 в его новом положении, а ко входу усилителя 11 вместо точки С вновь подключается точка Д. Так как в течение . интервала времени, соответствующего длительности импульса, положение движка 17 реохорда 8 не изменилось, то в первый момент после отпускания реле 23 сигнал рассогласования моста 6 между точками ВД, оказывается в два раза больщим сигнала, пропорционального количеству HtTeKiuej-p металла из ковща, так как до срабать1вания реле 23 мост 6 был рассогласован на Величину, пропорциональную количеству истекщего металла, за счет перемещения движка 17 реохорда 8 пбсЛе срабатывания реле 23 за счет перемещения движка 20 реохорда 7. Поэтому после отпускания реле 23 двигатель 13 сначала возвращает движок 17 реохорда 8 в его нулевое положение, а затем по мере дальиейщего уменьшения сигнала силоизмерительных датчиков, вызванного истечением металла из ковща, перемещает его из нулевого положения, компенсируя изменяющий сигнал датчиков 1. Схема работает аналогично во всех последующих периодах. Таким образом, к концу 5 каждого интервала времени Т положение движ ка 17 реохорда 8 соответствует количеству ис текшего за это время металла, т.е. расходу ме талла из ковша. Так как реохорд 8 служит только для ко пенсащ1И сигнала силоизмерйтёлбных датчиков пропорционального количеству истекшего гйетал ла из ковша за время Т, в отличие от реохор да 7, который служит для компенсации сигнала-датчиков, пропорционального общей массе металла в кйвше, то перемещение движка 17 реохорда 8, вызванное уменьшением массы ковша, гораздо больше перемещения движка 20 реохорда 7, вызванного той же причиной, и зто перемещение регулироваться в желаемых пределах, т.е. имеется возможность значительно повысить чувствительность измерения приращений массы и соответственно точность измерения и регулирования расхода металла. Для гальванической развязки цепей сигнал, пропорциональный расходу металла из ковша, снимается с реохорда 14, движок 18 которого перемещается синхронно с движком 17 реоХор да 8. Кроме того, зто позволяет иметь выходной сигнал желаемого уровня и рода тока. В измерительном мосте 4 зтот сигнал сравнивается с заданным значением расхода металла, устанавливаемым с помощью реохорда 15. В случае отклонения действительного значения расхода от задания на вход щиротно-импульсного модулятора 5 поступает сигнал рассогласования, где он сравнивается с линейно-возрастающим напряжением модулятора. Модулятор 5 вырабатывает управляющий импульс, ДЛИ тбльность которого пропорциональна величине отклонения расхода, поступающий на регулирующий орган, который изменяет расход металла. 9 Формула и р е т е н и я Устройство, управления весовым непрерьгеным дозированием, содержащее силоизмер ительные датчики и автокрмпенса тор с усилителем рассогласования и двумя компенсиругбщиШ рёШордаШ, вШгюче1Ш.Гмив м6 измерительную схему и движкаШ, кинематически связаннылта с рёверсивньгМй электродвйгателямн, отличающееся тем, что, с целью повь1шення точности, в него введены датчик и задатчик расхода, выполн1гнйь1е в виде реохордов, включенных в дополнительную измерительную мостовую схему, широгноимпулбсный модулятор, реле времени и переменный резистор, причем движки датчика и задатчика расхода пьдклМёньт кВДроЖойшгуль- сному модулятору, движок переменного резистора, подключенного параллельно одному из компенсирующих реохордов, и движок этото реохорда через переключающий контакт реле времени соед(иненЬ1 со входом усилителя рассогласования, выход которого через Другбй пер екЛЮчййГций контакт реле времени соединён с рёвёрсивнййй электродвигателями, при этом даижок датчика расхода Кинематически св;язан с дййжкоМ йомяМсйрукйцёгс peoxbpiДа, шунтированного переменным резистором. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ N° 1216560, НКИ 42е, 23/05, публик. 1966. 2.Республиканский межведомственный технич. сб. Металлургия и коксохимия, N 47, иев, Техника, 1975, с. 31-95. 3.Авторское свидетельство СССР № 371454, л. (3 01 G 23/36, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство автоматического контроля скорости плавления шихты в дуговой электропечи | 1979 |

|

SU862407A1 |

| Устройство для регулирования температуры нагревательной печи прокатного стана | 1980 |

|

SU857945A1 |

| УСТРОЙСТВО для ВЗВЕШИВАНИЯ И ДОЗИРОВАНИЯ ЖИДКОГО МЕТАЛЛА | 1972 |

|

SU357026A1 |

| Устройство для измерения веса шихты в скиповом подъемнике | 1981 |

|

SU1016689A1 |

| Сигнально-регистрирующее устройство для контроля работы технологического оборудования | 1980 |

|

SU924510A1 |

| Устройство для многокомпонентного весового дозирования | 1975 |

|

SU556345A1 |

| АВТОНОМНЫЙ ПРИБОР ДЛЯ ПРОМЫСЛОВО-ГЕОФИЗИЧЕСКОГО ИССЛЕДОВАНИЯ СКВАЖИН | 1967 |

|

SU215158A1 |

| Цифровой измеритель температуры | 1980 |

|

SU987415A1 |

| Устройство для измерения скорости газа в шахте доменной печи | 1975 |

|

SU546819A1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-19—Подача