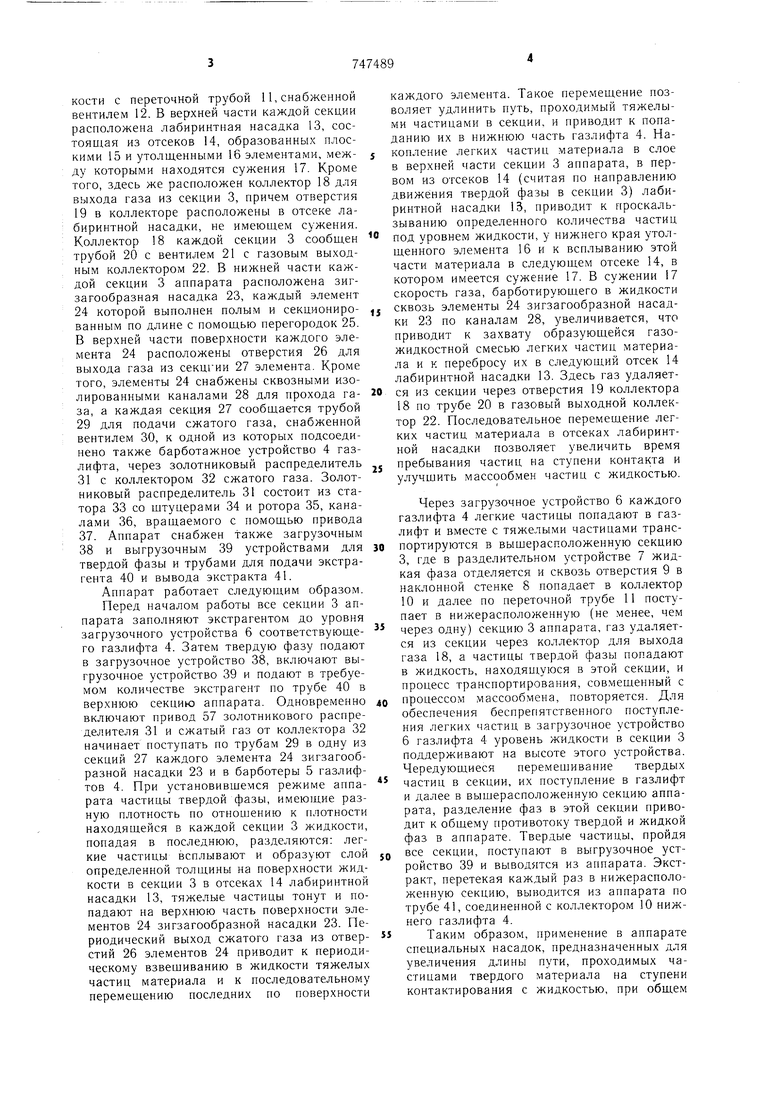

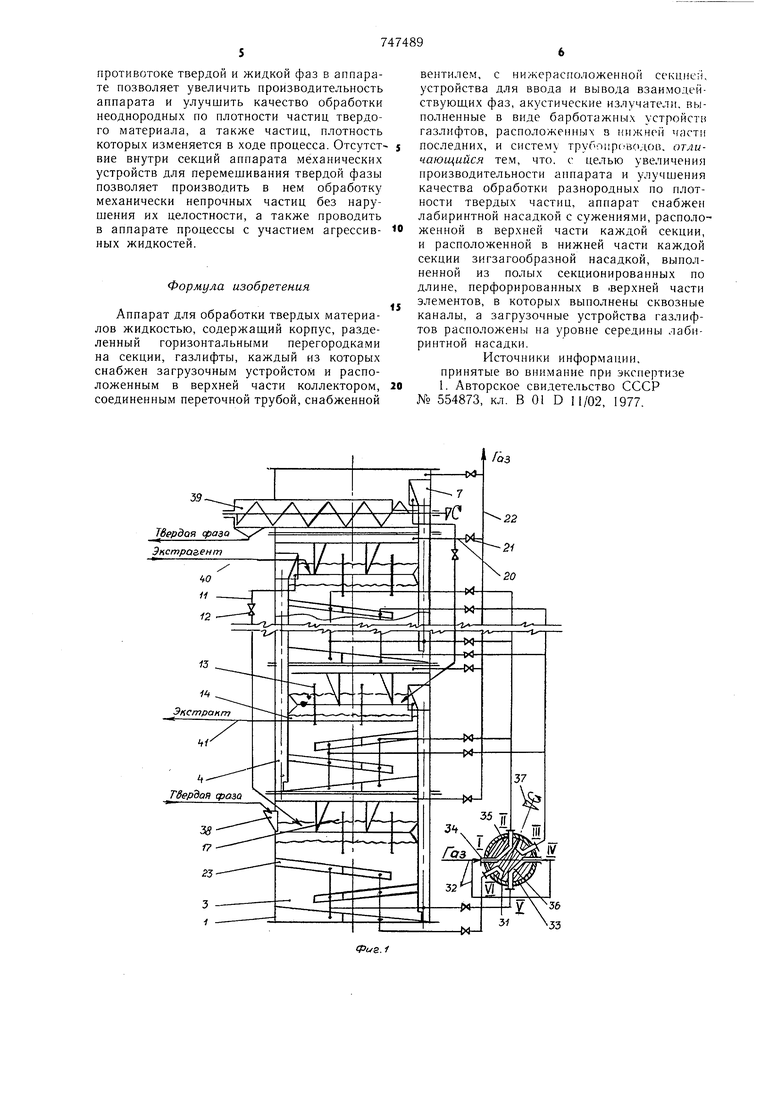

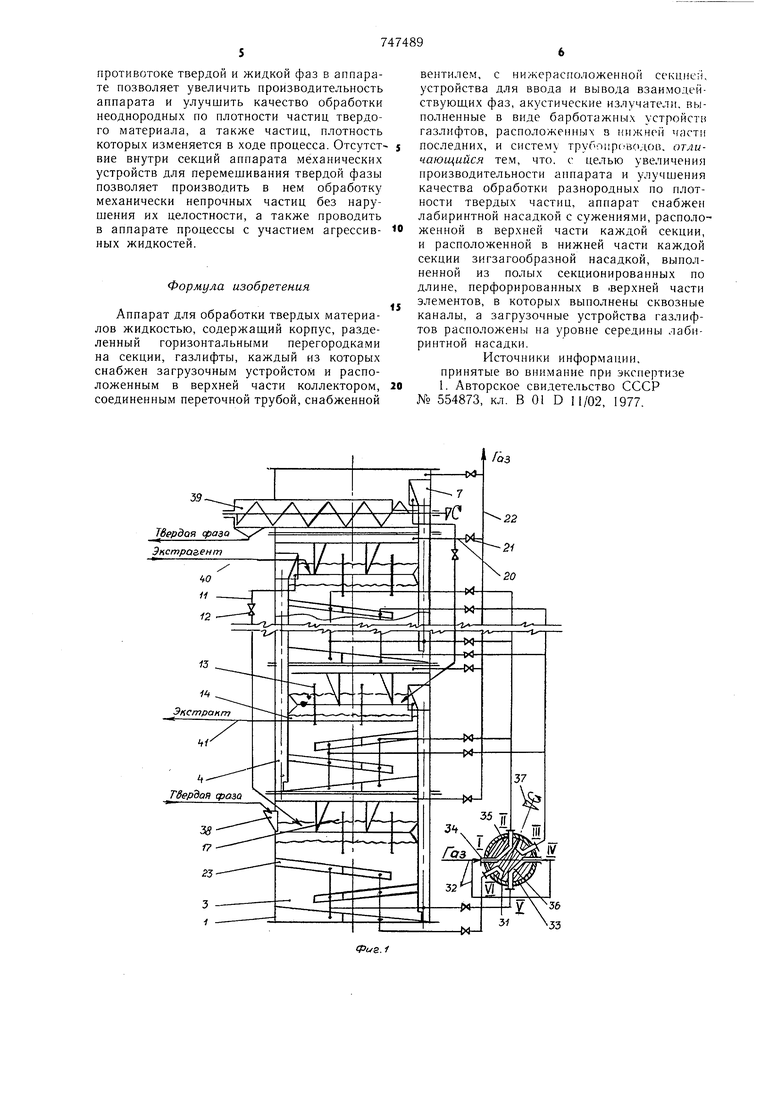

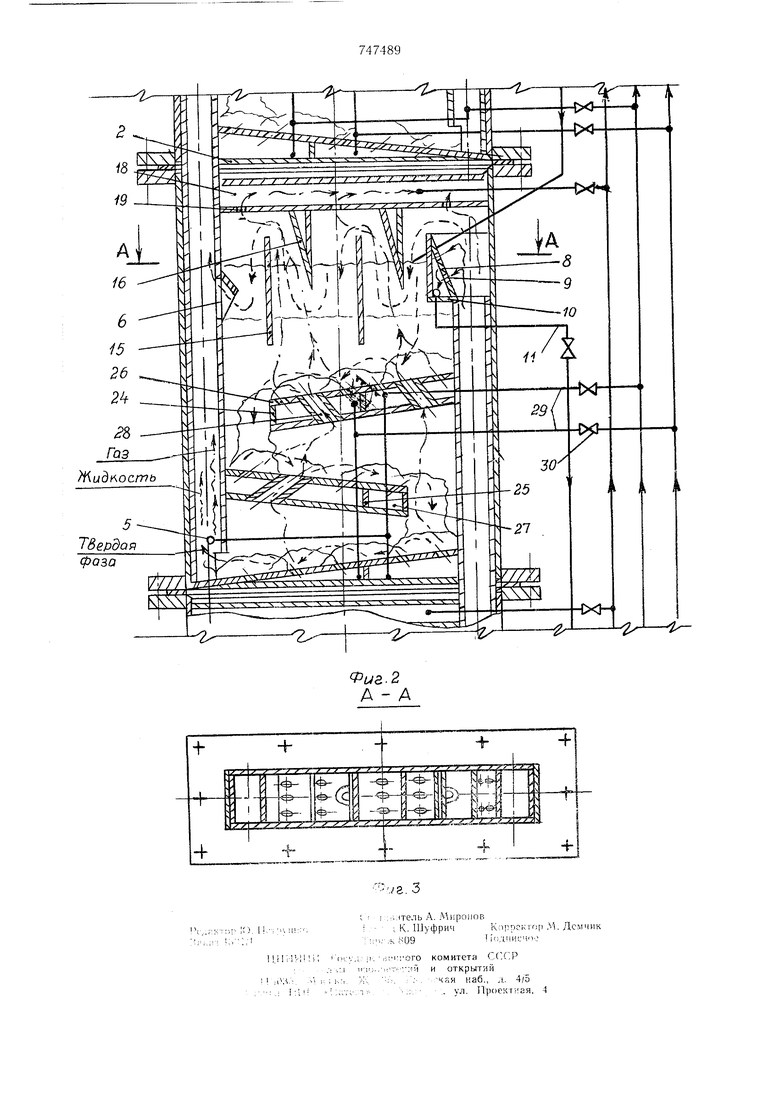

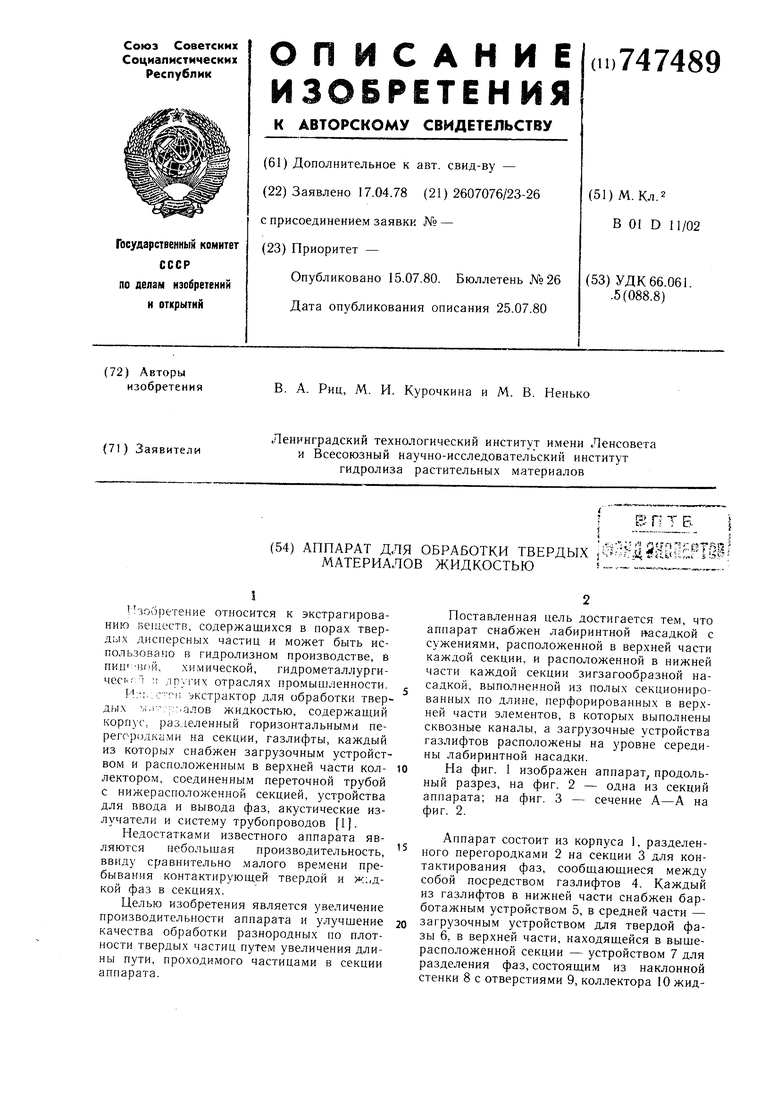

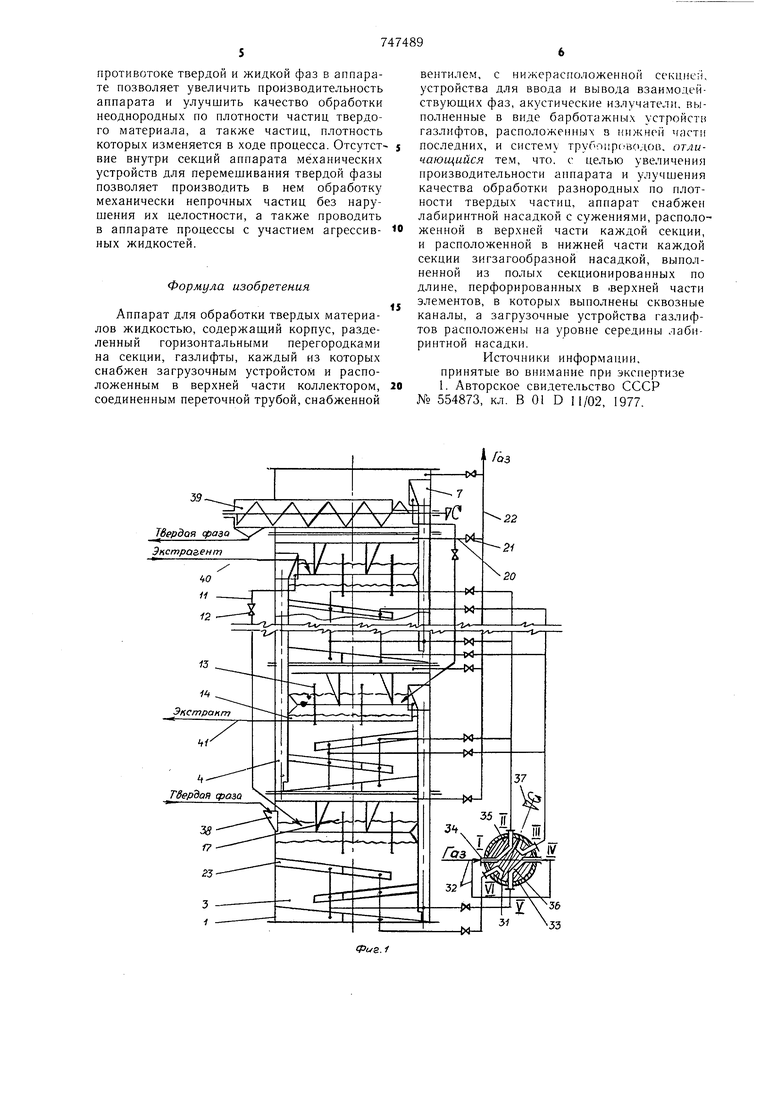

:зобретеиие относится к экстрагированию веществ, содержащихся в порах твердых дисперсных частиц и может быть использовано в гидролизном производстве, в пии ВОЙ, химической, гидрометаллургичес1 ; лру|их отраслях промышленности. И;л..о--т|; экстрактор для обработки твердых v-i.-, ;::.алов жидкостью, содержащий корпус, разделенный горизонтальными перегородками на секции, газлифты, каждый из которых снабжен загрузочным устройством и расположенным в верхней части коллектором, соединенным переточной трубой с нижерасположенной секцией, устройства для ввода и вывода фаз, акустические излучатели и систему трубопроводов 1. Недостатками известного аппарата являются небольшая производительность, ввиду сравнительно малого времени пребывания контактирующей твердой и ж:.дкой фаз в секциях. Целью изобретения является увеличение производительности аппарата и улучшение качества обработки разнородных по плотности твердых частиц путем увеличения длины пути, проходимого частицами в секции аппарата. Поставленная цель достигается тем, что аппарат снабжен лабиринтной васадкой с сужениями, расположенной в верхней части каждой секции, и расположенной в нижней части каждой секции зигзагообразной насадкой, выполненной из полых секционированных по длине, перфорированных в верхней части элементов, в которых выполнены сквозные каналы, а загрузочные устройства газлифтов расположены на уровне середины лабиринтной насадки. На фиг. 1 изображен аппарат, продольный разрез, на фиг. 2 - одна из секций аппарата; на фиг. 3 - сечение А-А на фиг. 2. Аппарат состоит из корпуса 1. разделенного перегородками 2 на секции 3 для контактирования фаз, сообщающиеся между собой посредством газлифтов 4. Каждый из газлифтов в нижней части снабжен барботажным устройством 5, в средней части - загрузочным устройством для твердой фазы 6, в верхней части, находящейся в вышерасположенной секции - устройством 7 для разделения фаз, состоящим из наклонной стенки 8 с отверстиями 9, коллектора 10 жидкости с переточной трубой 11,снабженной вентилем 12. В верхней части каждой секции расположена лабиринтная насадка 13, состоящая из отсеков 14, образованных плоскими 15 и утолщенными 16 элементами, между которыми находятся сужения 17. Кроме того, здесь же расположен коллектор 18 для выхода газа из секции 3, причем отверстия 19 в коллекторе расположены в отсеке лабиринтной насадки, не имеющем сужения. Коллектор 18 каждой секции 3 сообщен трубой 20 с вентиле.м 21 с газовым выходным коллектором 22. В нижней части каждой секции 3 аппарата расположена зигзагообразная насадка 23, каждый элемент 24 которой выполнен полым и секционированным по длине с помощью перегородок 25. В верхней части поверхности каждого элемента 24 расположены отверстия 26 для выхода газа из секцгии 27 элемента. Кроме того, элементы 24 снабжены сквозными изолированными каналами 28 для прохода газа, а каждая секция 27 сообщается трубой 29 для подачи сжатого газа, снабженной вентилем 30, к одной из которых подсоединено также барботажное устройство 4 газлифта, через золотниковый распределитель 31 с коллектором 32 сжатого газа. Золотниковый распределитель 31 состоит из статора 33 со щтуцерами 34 и ротора 35, каналами 36, вращаемого с помощью привода 37. Аппарат снабжен taкжe загрузочным 38 и выгрузочным 39 устройствами для твердой фазы и трубами для подачи экстрагепта 40 и вывода экстракта 41.

Аппарат работает следующим образом. Перед началом работы все секции 3 аппарата заполняют экстрагентом до уровня загрузочного устройства 6 соответствующего газлифта 4. Затем твердую фазу подают в загрузочное устройство 38, включают выгрузочное устройство 39 и подают в требуемом количестве экстрагент по трубе 40 в верхнюю секцию аппарата. Одновременно включают привод 57 золотникового распределителя 31 и сжатый газ от коллектора 32 начинает поступать по трубам 29 в одну из секций 27 каждого элемента 24 зигзагообразной насадки 23 и в барботеры 5 газлифтов 4. При установившемся режиме аппарата частицы твердой фазы, имеющие разную плотность по отношению к плотности находящейся в каждой секции 3 жидкости, попадая в последнюю, разделяются; легкие частицы всплывают и образуют слой определенной толщины на поверхности жидкости в секции 3 в отсеках 14 лабиринтной насадки 13, тяжелые частицы тонут и попадают на верхнюю часть поверхности элементов 24 зигзагообразной насадки 23. Периодический выход сжатого газа из отверстий 26 элементов 24 приводит к периодическому взвещиванию в жидкости тяжелых частиц материала и к последовательному перемещению последних по поверхности

каждого элемента. Такое перемещение позволяет удлинить путь, проходимый тяжелыми частицами в секции, и приводит к попаданию их в нижнюю часть газлифта 4. Накопление легких частиц материала в слое в верхней части секции 3 аппарата, в первом из отсеков 14 (считая по направлению движе:ния твердой фазы в секции 3) лабиринтной насадки 13, приводит к проскальзыванию определенного количества частиц

под уровнем жидкости, у нижнего края утолщенного элемента 16 и к всплыванию этой части материала в следующем отсеке 14, в котором имеется сужение 17. В сужении 17 скорость газа, барботирующего в жидкости

сквозь элементы 24 зигзагообразной насадки 23 по каналам 28, увеличивается, что приводит к захвату образующейся газожидкостной смесью легких частиц материала и к перебросу их в следующий отсек 14 лабиринтной насадки 13. Здесь газ удаляется из секции через отверстия 19 коллектора 18 по трубе 20 в газовый выходной коллектор 22. Последовательное перемещение легких частиц материала в отсеках лабиринтной насадки позволяет увеличить время

пребывания частиц на ступени контакта и улучщить массообмен частиц с жидкостью.

Через загрузочное устройство 6 каждого газлифта 4 легкие частицы попадают в газлифт и вместе с тяжелыми частицами транспортируются в выщерасположенную секцию 3, где в разделительном устройстве 7 жидкая фаза отделяется и сквозь отверстия 9 в наклонной стенке 8 попадает в коллектор 10 и далее по переточной трубе 11 поступает в нижерасположенную (не менее, чем

через одну) секцию 3 аппарата, газ удаляется из секции через коллектор для выхода газа 18, а частицы твердой фазы попадают в жидкость, находящуюся в этой секции, и процесс транспортирования, совмещенный с

процессом массообмена, повторяется. Для обеспечения беспрепятственного поступления легких частиц в загрузочное устройство 6 газлифта 4 уровень жидкости в секции 3 поддерживают на высоте этого устройства. Чередующиеся перемепшвание твердых

частиц в секции, их поступление в газлифт и далее в выщерасположенную секцию аппарата, разделение фаз в этой секции приводит к общему противотоку твердой и жидкой фаз в аппарате. Твердые частицы, пройдя

все секции, поступают в выгрузочное устройство 39 и выводятся из аппарата. Экстракт, перетекая каждый раз в нижерасположенную секцию, выводится из аппарата по трубе 41, соединенной с коллектором 10 нижнего газлифта 4.

Таким образом, применение в аппарате

специальных насадок, предназначенных для увеличения длины пути, проходимых частицами твердого материала на ступени контактирования с жидкостью, при общем противотоке твердой и жидкой фаз в аппарате позволяет увеличить производительность аппарата и улучшить качество обработки неоднородных по плотности частиц твердого материала, а также частиц, плотность которых изменяется в ходе процесса. Отсутствне внутри секций аппарата механических устройств для перемешивания твердой фазы позволяет производить в нем обработку механически непрочных частиц без нарушения их целостности, а также проводить в аппарате процессы с участием агрессивных жидкостей. Формула изобретения Аппарат для обработки твердых материалов жидкостью, содержащий корпус, разделенный горизонтальными перегородками на секции, газлифты, каждый из которых снабжен загрузочным устройстом и расположенным в верхней части коллектором, соединенным переточной трубой, снабженной вентилем, с нижерасположенной секцие;, устройства для ввода и вывода взаимодействующих фаз, акустические излучатели, выполненные в виде барботажных устройств газлифтов, расположенных з нижней части последних, и систему трубопроводов, отличающийся тем, что. с целью увеличения производительности аппарата и улучшения качества обработки разнородных по плотности твердых частиц, аппарат снабжен лабиринтной насадкой с сужениями, расположенной в верхней части каждой секции, и расположенной в нижней части каждой секции зигзагообразной насадкой, выполненной из полых секционированных по длине, перфорированных в .верхней части элементов, в которых выполнены сквозные каналы, а загрузочные устройства газлифтов расположены на уровне середины лабиринтной насадки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 554873, кл. В 01 D 11/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для экстрагирования из твердых материалов | 1974 |

|

SU554873A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

| Экстрактор для системы твердое тело - жидкость | 1989 |

|

SU1836980A1 |

| Насадочная колонна | 1973 |

|

SU516413A1 |

| Аппарат для очистки газа от твердых, жидких и/или газообразных примесей | 1989 |

|

SU1793945A3 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ДВУХФАЗНЫХ ПОТОКОВ | 1991 |

|

RU2020997C1 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

| Непрерывнодействующий экстрактор для системы твердое тело - жидкость | 1991 |

|

SU1777922A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

55

fo3

33

N-J

Фиг. 2 А - А

Авторы

Даты

1980-07-15—Публикация

1978-04-17—Подача