(54) РЕАКТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| Реактор | 1980 |

|

SU904767A1 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Реактор окисления углеводородов | 1979 |

|

SU799207A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| Реактор для окисления углеводородов | 1986 |

|

SU1324679A1 |

| Реактор для окисления углеводородов | 1985 |

|

SU1242231A1 |

Изобретение относится к конструкции реактора для окисления углеводородов, например для окисления шпслогексана, . и может быть использовано в промыш- ленности по производству капролактама. Окисление циклогексана осущестлвяют под давлением 7-16 атм при 140180 С. в секцио1шрова1щом реакторе или каскаде из нескольких реакторов. Извес тен колонный реактор окисления углеводо родов, разделенный горизонтальными перфорированными перегородками на ряд сек ций, в каждую из которых подают кислородсодержащий газ (воздух), Основным недостатком такого реактора является повышенное газосодержанке в верхних секциях реактора, возникающее из-за того, что кислород из газовой фазы срабатывается непосредственно в той секции .куда подают газ, тогда как инертная часть г 13овой фазы (азот) и испарившаяся часть углеводорода, представляющие собой реакционные газы, транзитом проходят через все реакционные зоны вышерасположенных секций. При этом реакционные газы, пришедшие из нижних секций, разбавляют ю слородсодержощий газ, подаваемый в данную секцию, в результате снижается концентрация кислорода в газовой фазе, что отрицательно сказывается на интенсивности процесса окисления. С другой стороны, прэход больших количеств реакционных газов через барботажные слои секций неминуемо ведет к существенному уносу ндадкой фазы из секции в секцию и из самого реактора и к вынужденному увеличению геометрического объема верхних секщгй за счет высокого газосодержания. Возврат целевых продуктов реакции из какой-либо секции реак1х ра в первую секцию реактора по ходу углеводорода приводит к дополнительным потерям целевых продуктов в резульате их осмоления. Известен каскад реакторов, представляющий собой реакторный узел для окисления углеводородов l. При этом реакционная жидкость последовательно перетекает из одного реактора в дру гой, кислородсодержащий газ (воздух) подают в каждый реактор, а реакционные газы выводят из каждого реактора в сборный коллектор. В этом случае не происходит разбавления кислородсодержащего газа реакционными газами и не уве личивается газосодержание в рабочих зонах реакторов. Однако каскадный реактрр имеет ряд существенных недостатков: значительный механический унос реакционной жидкости с реакционными газами, выводимыми в газовый коллектор, что снижает выход полезных продуктов реакщ1и; возможность возникновения взрывоопасных концентраций в сепарационных. пространствах, отдельных реакторов при нарушении технологического режима окис

ления в них;

наличие протяженных внешних переливных жидкостных и переточных газо,вых линий, работающих под высоким давлением ;

больщая металлоемкость каскада, поскольку каждый реактор имеет днище и крышку, работающие под BbicoKinvi давлением. Из перечисленных недостатков особо следует остановиться на наличии внещцих переливных жидкостных линий, работающих под высоким давлением. Эти линии в процессе работы испытывают значительное напряжение из-за термических деформаций, что иногда приводит к разрыву таких пктт.

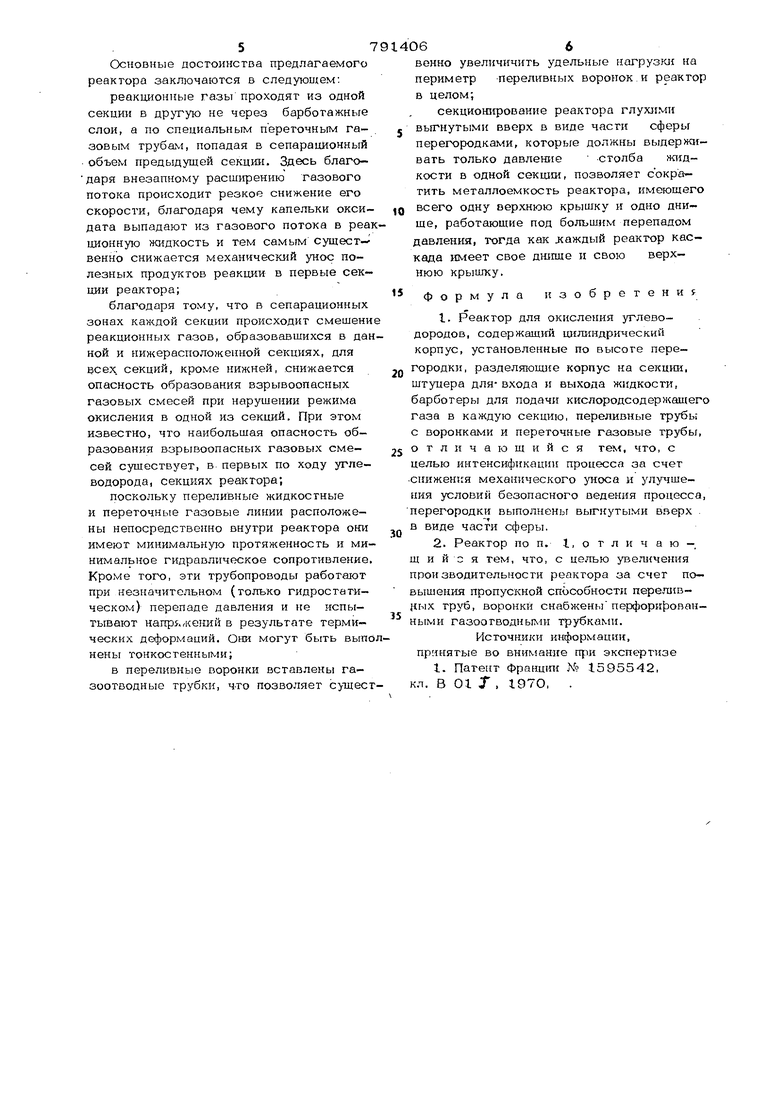

Цель изобретения - интенсификация процесса за счет снижения механического уноса и улучшение условий безопасного ведения процесса, увеличение производительности реактора за счет повышения пропускной способности переливных труб. Это достигается тем, что перегородки выполнены выгнутыми вверх в виде части сферы, а воронки снабжены - рированными газоотводными трубками. На фиг. 1 изображе предлагаемый реактор, продольный разрез; на фиг. 2 - устройство воронки переливной трубы. состоит из вертикального цилиндрического корпуса 1, имеющего веркнюю крыщку- 2 и днище 3, штуцер 4 для ввода циклогексана, щтуцера 5, 6,7 и 8 для ввода воздуха , штуцера 9 и 10 для вывода реакционных газов и оксидата соответственно. В корпусе I установлены глухие выгнутые вверх в виде части сферы перегородки 11, 12 и 13 разделяющие корпус на секции. Для перетерасположенную вторую секцию, а образовавшиеся реакционные газы, выйдя из барботажного слоя, смешиваются с реакционными газами нижних секций реактора, поступающими в первую секцию через

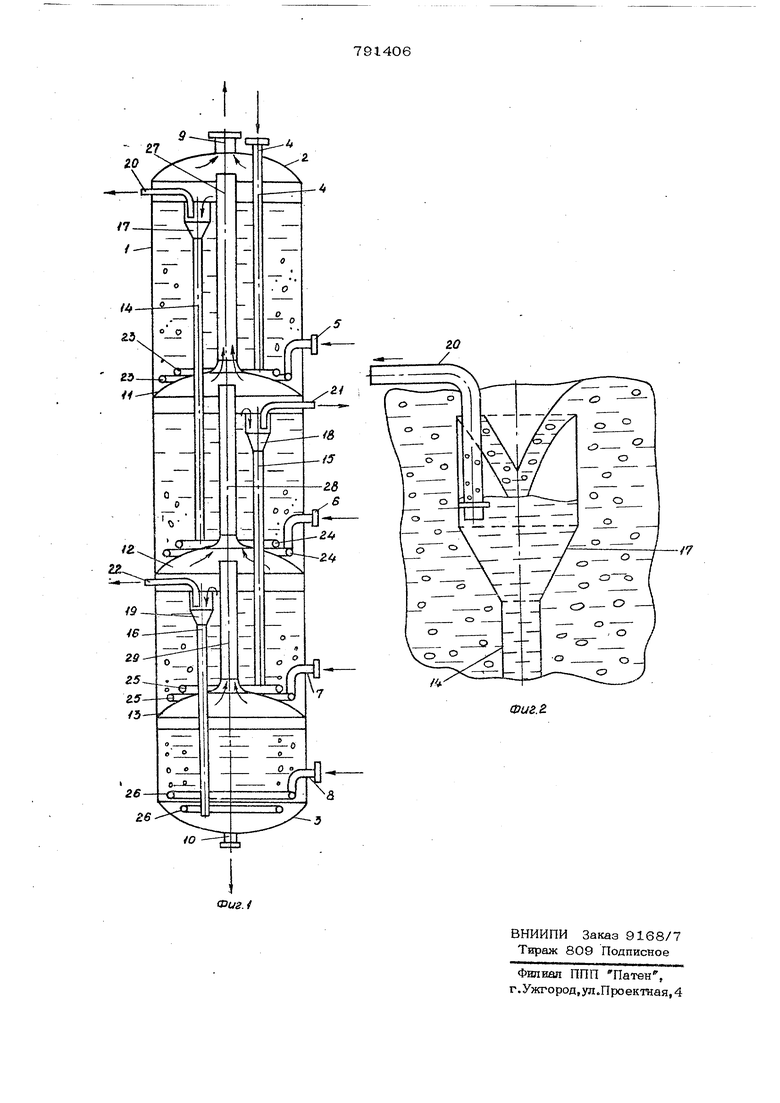

переточную газовую трубу 27, выводятся из реактора через штуцер 9. При перетоке жидкости из вышерасположенной секции в нижерасположенную в переливных воронках под струей жидкости образуется газовое пространство (фиг.2), в котором скапливается газ, увлекаемый жидкостью. Этот газ имеет две возможности Выхода из указанного замкнутого объема. Вверх, разрывая струю 1шдкости и снижая условный проход для ее течения, и вместе с тем с жидкостью вниз по переливной трубе. Последнее обстоятельство приводит также к повышению гидравлического сопротивления перетоку жидкости, особенно в случае возможного образования пробок в переливной трубе. Все это ведет к снижению производительности nepej-швов и всего узла в целом. С целью устранения этого недостатка воронки 17, 18 и 19 переливных труб снаблоны перфорированными газоотводными трубками 20, 21 и 22, через которые скапливающийся газ отводится в , сепарационную часть секции реактора или во внешнюю газоотводную линию. Оксидат первой ступени подвергается дальнейшему окислению во второй секции реактора, куда через барботер 24 покания реакционной жидкости из одной секции реактора в другую служат переллвные трубы 14, 15 и 16 с воронками 17, 18 и 19, снабженными газоотводными трубками 2О, 21 и 22. Для распределения окисляющего воздуха в реакщюнной жидкости реактор оборудован барботерами 23, 24, 25 и 26, а для отвода реакционных газов из секций переточными трубами 27, 28 и 29. Предлагаемый реактор работает следующим образом. Исходный углеводород (циклогексан) поступает через штуцер 4 в верхнюю секцию реактора, расположенную над секционирующей перегородкой Ни подвергается окислению кислородом (воздуха), подаваемым в эту секцию через барботер 23. Получаемый оксидат через воронку- 17 и переливную трубу 14 стекает в ниже- дается свежий кислородсодержащий газ (воздух). Аналогично работают и последующие секции окисления. Оксидат нижней секции выводится из реактора через штуцер 10. Основные досгоинства предлагаемого реактора заключаются в следующем: реакционные газы проходят из одной секции в другую не через барботажные слои, а по специальным переточным газовым трубам, попадая в сепарационный объем предыдущей секции. Здесь благодаря внезапному расш1грению газового потока происходит резкое снижение его скорости, благодаря чему капельки окси- дата выпадают из газового потока в реа ционную жидкость и тем самым существенно снижается механический унос полезных продуктов реакции в первые секции реактора; благодаря тому, что в сепарационкых зонах каждой секции происходит смешени реакционных газов, образовавшихся в дан ной и нижерасположенной секциях, для эсех. секций, кроме нижней, снижается опасность образования взрывоопасных газовых смесей при нарушении режима окисления в одной из секций. При этом известно, что наибольшая опасность образования взрывоопасных газовых смесей существует, в первых по ходу углеводорода, секциях реактора; поскольку переливные жидкостные и переточные газовые линии расположены непосредственно внутри реактора OHT-I имеют минимальную протяженность и минимальное гидравлическое сопротивление. Кроме того, эти трубопроводы работают при незначительном (только гидростатическом) перепаде давления и не испытывают напр.гкений в результате термических деформаций. Они могут быть выпо нены тонкостенными; в переливные воронки вставлены газоотводные трубки, ч-то позволяет сущест венно увеличичить удельные нагрузки на периметр -переливных воронок и реактор в целом; секционирование реактора глухими выгнутыми вверх в виде части сферы перегородками, которые должны выдерживать только давление -столба жидкости в одной секции, позволяет сократить металлоемкость реактора, имеющего всего одну верхнюю крышку и одно днище, работающие под большим перепадом давления, тогда как каждый реактор каскада имеет свое днище и свою верхнюю крышку. Формула изобретения I. Реактор для окисления углеводородов, содержащий ш1Л1шдрический корпус, установленные по высоте перегородки, разделяющз1е корпус на секшш, штуцера для- входа и выхо«7а жидкости, барботеры для подачи кислородсодержащего газа в каждую секцию, переливные трубь; с воронками и переточные газовые трубы, отличающийся тем, что, с целью интенсификации процесса за счет -снижения механического уноса и улучшения условий безопасного ведения процесса, перегородки выполнены выгнутыми вверх в виде части сферы. 2. Реактор по п. I, о т л и ч а ю -, щ и и с я тем, что, с целью уве т1-счения производительности реактора за счет повышения пропускной способности переливных труб, воронки снабженыперфори|эованными газоотводными трубками. Источники информации, принятые во внимание при экспертизе 1. Патент франции № 1595542, кл. в Ог т , 197О, .

Авторы

Даты

1980-12-30—Публикация

1976-03-17—Подача