(54) РАСТОЧНАЯ ОПРАВКА

1

Изобретение относится к области металлообработки и может быть использовано в расточных станках.

Известна расточная оправка, в корпусе которой установлен режуш,ий инструмент, с возможностью радиального перемещения посредством механизма, включающего поршень, находящийся под воздействием СОЖ 1.

Однако при расточке отверстий малого диаметра резцами, последние, имея небольшую длину заделки в резцовом пазу головки и относительно большой вылет из головки, перекаидиваются и заклиниваются в головке, при этом ухудшается плавание, снижается равномерность съема, возникают вибрации системы.

Целью изобретения является повышение производительности при обработке предложенным устройством труб малого диаметра двумя резцами.

Для достижения цели в механизм радиального перемещения введены две взаимодействующие между собой по скосам и контактирующие каждая с одним из резцов планки и толкатель с осевым каналом, герметично сочлененный с поршнем, причем обе

планки установлены в корпусе с возможностью поворота в направлении радиального перемещения соответственно контактирующих резцов, а одна из планок - с возможностью осевого перемещения от толкателя.

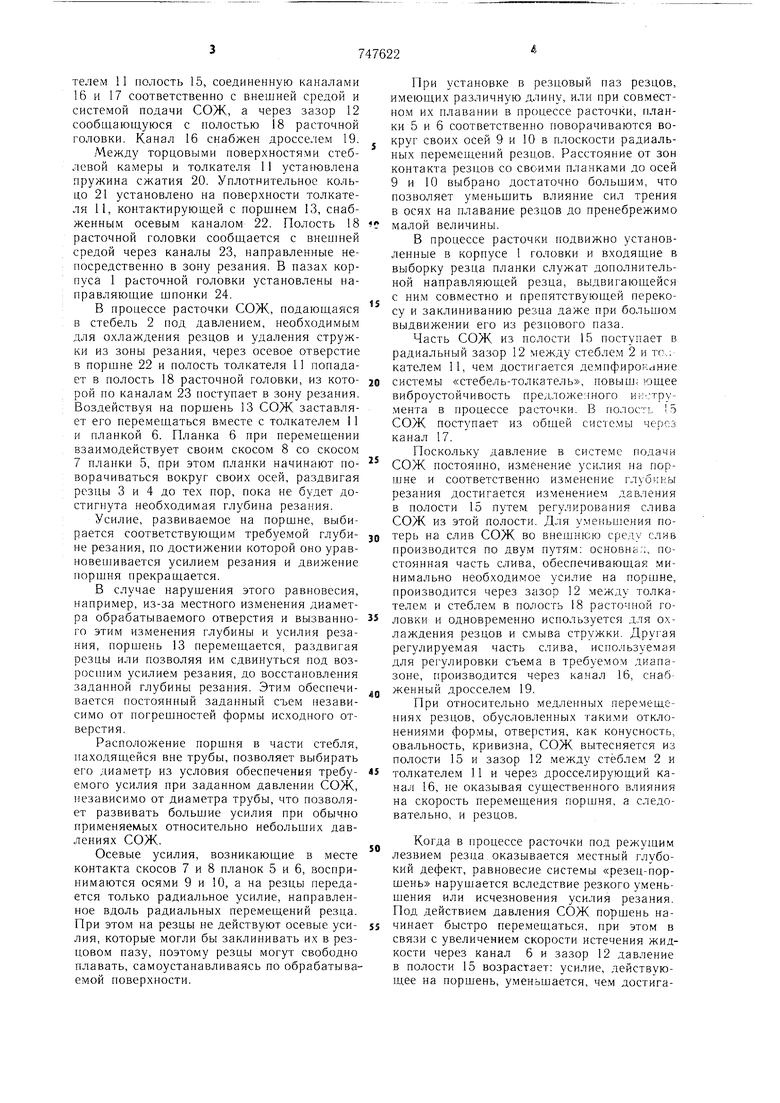

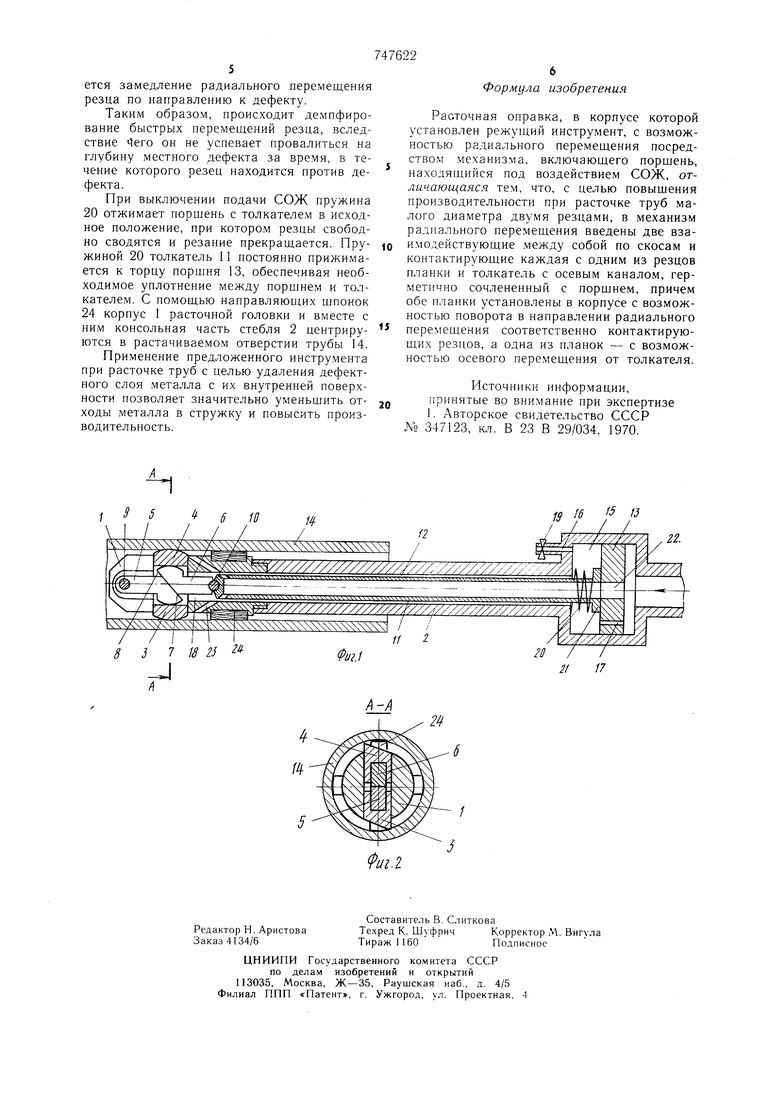

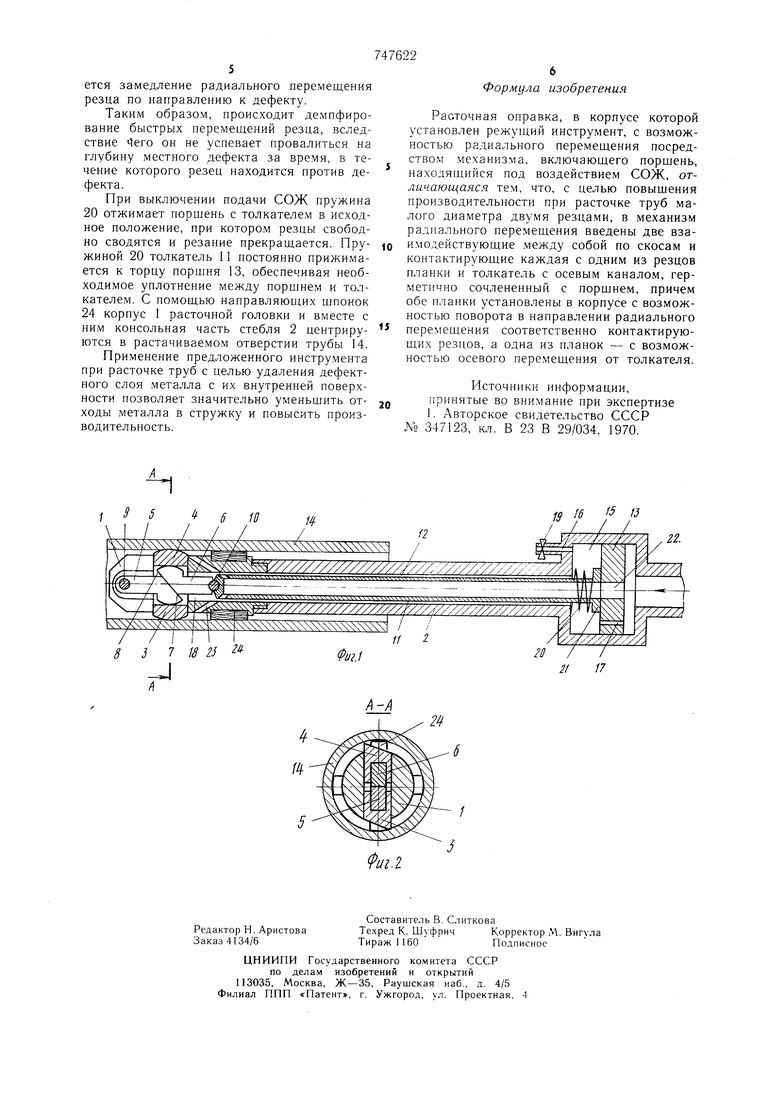

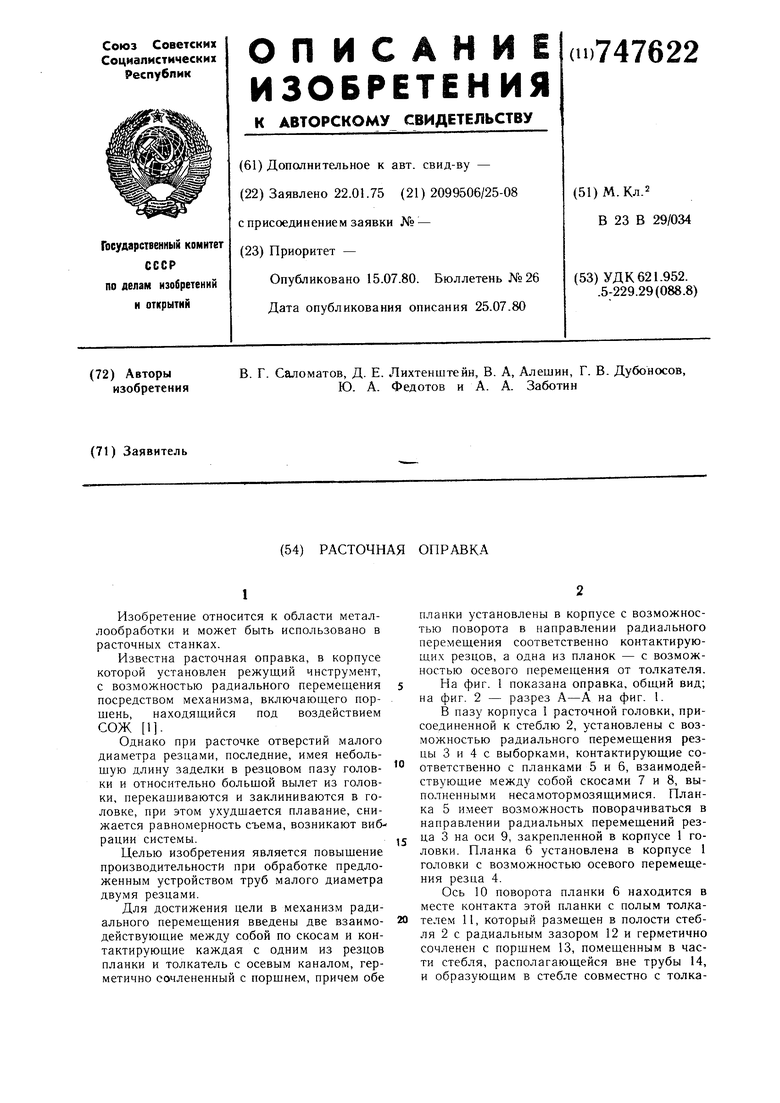

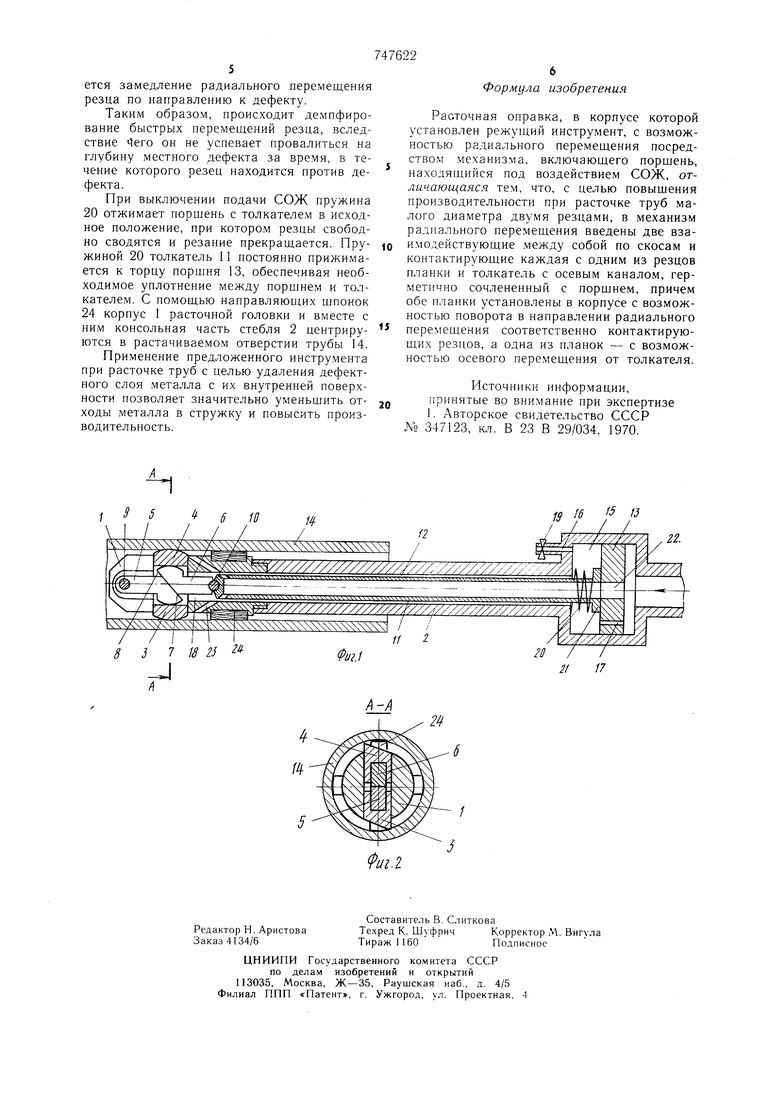

На фиг. 1 показана оправка, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

В пазу корпуса 1 расточной головки, присоединенной к стеблю 2, установлены с возможностью радиального перемещения резцы 3 и 4 с выборками, контактирующие со10ответственно с планками 5 и 6, взаимодействующие между собой скосами 7 и 8, выполненными несамотормозящимися. Планка 5 имеет возможность поворачиваться в направлении радиальных перемещений резца 3 на оси 9, закрепленной в корпусе 1 го15ловки. Планка 6 установлена в корпусе 1 головки с возможностью осевого перемещения резца 4.

Ось 10 поворота планки 6 находится в месте контакта этой планки с полым толкателем И, который размещен в полости стеб20ля 2 с радиальным зазором 12 и герметично сочленен с поршнем 13, помещенным в части стебля, располагающейся вне трубы 14, и образующим в стебле совместно с толкателем 11 полость 15, соединенную каналами 16 и 17 соответственно с внешней средой и системой подачи СОЖ, а через зазор 12 сообщающуюся с полостью 18 расточной головки. Канал 16 снабжен дросселем 19. Между торцовыми поверхностями стеблевой камеры и толкателя 11 ycтa ювлeнa пружина сжатия 20. Уплотнительное кольцо 21 установлено на поверхности толкателя 11, контактирующей с поршнем 13, снабженным осевым каналом 22. Полость 18 расточной головки сообщается с внешней средой через каналы 23, направленные непосредственно в зону резания. В пазах корпуса 1 расточной головки установлены направляющие шпонки 24. В процессе расточки СОЖ, подающаяся в стебель 2 под давлением, необходимым для охлаждения резцов и удаления стружки из зоны резания, через осевое отверстие в поршне 22 и полость толкателя 11 попадает в полость 18 расточной головки, из которой по каналам 23 поступает в зону резания. Воздействуя на поршень 13 СОЖ заставляет его перемещаться вместе с толкателем 11 и планкой 6. Планка 6 при перемещении взаимодействует своим скосом 8 со скосом 7 планки 5, при этом планки начинают поворачиваться вокруг своих осей, раздвигая резцы 3 и 4 до тех пор, пока не будет достигнута необходимая глубина резания. Усилие, развиваемое на поршне, выбирается соответствующим требуемой глубине резания, по достижении которой оно уравновешивается усилием резания и движение поршня прекращается. В случае нарушения этого равновесия, например, из-за местного изменения диаметра обрабатываемого отверстия и вызванного этим изменения глубины и усилия резания, поршень 13 перемещается, раздвигая резцы или позволяя им сдвинуться под возросшим усилием резания, до восстановления заданной глубины резания. Этим обеспечивается постоянный заданный съем независимо от погрешностей формы исходного отверстия. Расположение поршня в части стебля, находящейся вне трубы, позволяет выбирать его диаметр из условия обеспечения требуемого усилия при заданном давлении СОЖ, независимо от диаметра трубы, что позволяет развивать больц ие усилия при обычно применяемых относительно небольших давлениях СОЖ. Осевые усилия, возникающие в месте контакта скосов 7 и 8 планок 5 и 6, воспринимаются осями 9 и 10, а на резцы передается только радиальное усилие, направленное вдоль радиальных перемещений резца. При этом на резцы не действуют осевые усиЛИЯ, которые могли бы заклинивать их в резцовом пазу, поэтому резцы могут свободно плавать, самоустанавливаясь по обрабатываемой поверхности. При установке в резцовый паз резцов, имеющих различную длину, или при совместном их плавании в процессе расточки, планки 5 и 6 соответственно поворачиваются вокруг своих осей 9 и 10 в плоскости радиальных перемещений резцов. Расстояние от зон контакта резцов со своими планками до осей 9 и 10 выбрано достаточно большим, что позволяет уменьшить влияние сил трения в осях на плавание резцов до пренебрежимо малой величины. В процессе расточки подвижно установленные в корпусе 1 головки и входяшие в выборку резца планки служат дополнительной направляющей резца, выдвигающейся с ним совместно и препятствуюшей перекосу и заклиниванию резца даже при большом выдвижении его из резцового паза. Часть СОЖ из полости 15 поступает в радиальный зазор 12 между стеблем 2 и то..; кателем 11, чем достигается де.мпфирояание системы «стебель-толкатель, повыщ; ющее виброустойчивость предложенного ик:трумента в процессе расточки. В полость 5 СОЖ поступает из общей систс.мы через канал 17. Поскольку давление в системе подачи СОЖ постоянно, изменение усилия на поршне и соответственно изменение глубчкы резания достигается изменением давления в полости 15 путем регулирования слива СОЖ из этой полости. Для уменьшения потерь на слив СОЖ во внешнюю среду слив производится по двум путям: основни.:, постоянная часть слива, обеспечивающая минимально необходимое усилие на поршне, производится через зазор 12 между толкателем и стеблем в полость 18 расточной головки и одновременно используется для охлаждения резцов и смыва стружки. Другая регулируемая часть слива, используемая для регулировки съема в требуемом диапазоне, производится через канал 16, снаб женный дросселем 19. При относительно медленных перемещениях резцов, обусловленных такими отклонениями формы, отверстия, как конусность, овальность, кривизна, СОЖ вытесняется из полости 15 и зазор 12 между стеблем 2 и толкателем 11 и через дросселирующий канал 16, не оказывая существенного влияния на скорость перемещения поршня, а следовательно, и резцов. Когда в процессе расточки под режущим лезвием резца оказывается местный глубокий дефект, равновесие системы «резец-поршень нарушается вследствие резкого уменьшения или исчезновения усилия резания. Под действием давления СОЖ поршень начинает быстро перемещаться, при этом в связи с увеличением скорости истечения жидкости через канал 6 и зазор 12 давление в полости 15 возрастает: усилие, действующее на поршень, уменьшается, чем достига5

ется замедление радиального перемещения резца по направлению к дефекту.

Таким образом, происходит демпфирование быстрых перемещений резца, вследствие flero он не успевает провалиться на глубину местного дефекта за время, в течение которого резец находится против дефекта.

При выключении подачи СОЖ пружина 20 отжимает поршень с толкателем в исходное положение, при котором резцы свободно сводятся и резание прекращается. Пружиной 20 толкатель 11 постоянно прижимается к торцу порщня 13, обеспечивая необходимое уплотнение между порщнем и толкателем. С помощью направляющих щпонок 24 корпус 1 расточной головки и вместе с ним консольная часть стебля 2 центрируются в растачиваемом отверстии трубы 14.

Применение предложенного инструмента при расточке труб с целью удаления дефектного слоя металла с их внутренней поверхности позволяет значительно уменьшить отходы металла в стружку и повысить производительность.

Формула изобретения

Расточная оправка, в корпусе которой установлен режущий инструмент, с возможностью радиального перемещения посредством механизма, включающего порщень, находящийся под воздействием СОЖ, отличающаяся тем, что, с целью повышения производительности при расточке труб малого диаметра двумя резцами, в механизм радиального перемещения введены две взаимодействующие между собой по скосам и контактирующие каждая с одним из резцов планки и толкатель с осевым каналом, герметично сочлененный с порщнем, причем обе планки установлены в корпусе с возможностью поворота в направлении радиального перемещения соответственно контактирующих резцов, а одна из планок - с возможностью осевого перемещения от толкателя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 347123, кл. В 23 В 29/034, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка | 1973 |

|

SU507406A1 |

| РАСТОЧНАЯ ГОЛОВКА ДЛЯ РАСТОЧКИ ТРУБ | 1968 |

|

SU222124A1 |

| Расточная головка | 1978 |

|

SU764857A2 |

| Резцовая головка | 1978 |

|

SU667335A1 |

| Резцовая головка | 1977 |

|

SU665985A1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ ОБТОЧКИ ТРУБ | 1972 |

|

SU359097A1 |

| Расточная головка | 1978 |

|

SU804221A1 |

| УПОР для ТРУБООТРЕЗНЬ!Х СТАНКОВ BMB^HCVk НА | 1973 |

|

SU380403A1 |

| АВТОМАТИЧЕСКИ УПРАВЛЯЕМАЯ РЕЗЦОВАЯ ГОЛОВКА | 1993 |

|

RU2113944C1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

Авторы

Даты

1980-07-15—Публикация

1975-01-22—Подача