Изобретение относится к технологии неразъемного соединения преимущественно тугоплавких и разнородных материалов. Оно может быть использовано в различных областях техники, где требуется создание работоспособных в условиях высоких температур и вибраций неразъемных соединений материалов типа металл -металл (например, молибден с молибденом, титан с ниобием, нержавекадая сталь с ниобием), материалов типа металл - неметалл (например нержавеющая стань с графитом) или материалов типа неметапл - неметалл (например графит с графитом), Известен способ соединения тугоплавких и разнородных материалов методом диффузионной сварки, заключающийся в том, что свариваемые м териалы соединяют непосредственно или Через металлическую про.апойку в вакууме. При этом изделия прогреваю до заданой температуры, после чего ,прикладывают усилие прижатия (0,2Юкгс/мм ) и выдерживают при заданных параметрах (температура; давлен вакуум) в течение единиц или десятков минут t.1 К недостаткам, присущим диффузионной сварке, относят значительную трудоемкость и большое вспомогательное время (длительность процесса измеряется десйтками минут,требуется тщательная подготовка соединяемыхповерхностей, наличие вакуума.( 10 мм рт. ст.). Наиболее близким техническим решением к предлагаемому является способ соединения термоэлектрических элементов, заключающийся в том, что экзотермическую смесь, содержащую один из металлов (V , V, VI периодов Периодической системы и один из неметаллов - теллур, селен или серу. Вместе с соединяемыми деталями, между которыми помешена названная смесь, подвергают нагреву в печи до 300-570 С в атмосфере водорода при давлении сжатия 0,03 Krc/NM-. При этом в шве происходит синтез сульфидов, теллуридов или селенидов. Температура в зоне шва за счет саморазогрева при реагировании не превышает 600°С. Наиболее существенными недостатками указанного способа является невозможность соединения тугоплавких материалов, а также низкая производительность, связанная с длительностью нагревания и особенностями протекания экзотермических реакций в нагревательных печах, а также неработо способность сварного соединения в Агрессивных средах, так как образуемые в шве интерметаллические сое динения не обладают стойкостью к ки лотам и щелочам. Цель изобретения - устранение указанных недостатков. Поставленная цель достигается те что в качестве экзотермической смеси используют смеси металлов IV, V группПериодической системы с бором или углеродом. Соединяемое детали вместе с экзотермической смесью, помещенной в зазоре, подвергают наг реву со скоростью, обеспечивающей самовоспламенение экзотермических смесей при температурах на 50-1000° выше критической температуры теплового взрыва. Скорость протекания химической реакции в экзотермических смесях, :как правило, выражается экспоненциальной зависимостью. Поэтому для каждой такой смеси существует минимальная критическая температура, выше которой тепловьаделение существенно превосходит теплоотвод в окружающую среду путем теплопроводности, и синтез тугоплавкого соединения из элементов (металл - неметалл) протекает в режиме теплового взрыва. Критическая температура теплового взрыва является константой, характеризующей каждую экзотер мическую смесь и зависит от гаяда пр чин: от размера частиц, соотношени исходных компонентов, наличия примесей и т.Дф Нагревание в печах экзотермичес. ких смесей проводится при температурах ниже критической температуры теплового взрыва, часть вьщелившегося тепла отводится в окружающую среду, и химическая реакция при пе ном нагрейе сопроваждается плавным сравнительно не.большим саморазогре вом. Поэтому необходимым условием по лучения ма ксимального саморазогрев при использовании экзотемических с сей является проведение реакции пр температурах, по крайней мере, не ниже критической температуры тепло вого взрыва. Качественное соединение тугоплавких и разнородных мате риалов можно- осуществить только, е ли в зоне шва синтезированное туго плавкое соединение будет в жидком состоянии, т.е. начальная температура исходной смеси в сумме с темп турой саморазогрева, вследствие те плового эффекта реакции синтеза до жны &лть не ниже температуры finasления .синтезированного в зоне шва тугоплавкого соединения. Синтез тугоплавких соединений из металлов. IV и V групп Периодической системы с боромили углеродом при температурах, близких к критическиь температурам самовоспламенения, протекает в твердой фазе. Поэтому для получения плавленных карбидов или боридов металлов IV и Y групп Периодической системы необходимо нагрев исходной шихты вести со cKopocTbKf, обеспечивающей самовоспламенение ее при температурах на 50-1000°С выше критической температуры теплового взрыва, т.е. скорости нагрева исходной шихты должна существенно превышать скорость тепловыделения при температурах близких к критической. Исходная начальная температура и скорость нагрева в каждом конкретном случае рассчитывается или подбирается экспериментальным путем с учетом особенностей исходной экзотермической смеси и соединяемых материалов. Прелагаемый способ осуществлен в случае нагрева соединяемых материалов и помещаемой между ними экзотермической смеси пропусканием через них электрического ток-а от сварочного трансформатора. Пример. Сварка нержавеющей стали с ниобием. Проводят соединение цилиндрических образцов из нержавеющей стали и из ниобия с площадью контакта в месте соединения бОмм, высотой образцов по 20 мм. Между предварительно обезжиренными поверхностями помещают гетерогенную смесь в виде слоя толщиной 0,1-0,5 мм, состоящую из порошкообразных ниобия и углерода в стехиометрическом отношении. Противоположные концу образцов вводят в контакт с теплопроводяшдми блоками, выполненными один из графита, другой из меди, для устранения послесварочных деформаций и создания необходимого градиента температур . Причем более тугоплавкий графитовый блок вводят в контакт с ниобием, Графитовый блок вводят в контакт , с ниобием,а медный-с нержавеющей сталью . К торцам блоков подводят электроды от сварочного трансформатора и полученную сборку сжимают усилием 10-30 кг до получения электрического контакта. Описанную сборку в защитной атмосфере аргона нагревают пропусканием электрического тока от сварочного трансформатора. При этом поток мощности через место контакта деталей составляет ЮО-ЗООвт/мм. Ток 500-700 А подают 6-8 с. За это время экзотермическая смесь и прилагающие к ней поверхности ниобия и стали прогреваются до начальной температуры порядка , после че.го смесь практически мгновенно cat-юразогревается вследствие возникновения теплового взрыва, обусловленного самоускоряюшейся химической реакцией образования карбида ниобия. Саморазогрев сопровождается ярким белым свечением с температурой, превышающей 2400с (температура плавления ниобия). Критическая температура смеси ниобия с углеродом в зависимости от . размера частиц и соотношения компонентов 600-670 С.

Вследствие высокой начальной температуры и тепла, выделяющегося при синтезе карбида ниобия, последний расплавляется и частично выдавливается из зазора в виде небольших капель

диамётромНЗ,5 мм. Поверхности свариваемых деталей, прилегающие к реакционной экзотермической смеси, частично подгшавляются. Вследствие этого, оставшийся в зазоре жидкий карбид ниобия образовывает прочное соединение свариваемлх торцов металлических цилиндров. Шов работоспособен при температуре до 1200®С. По аналогии с описанным в примере получены другие соединения с площадью контакта в месте соединения 60 мм.

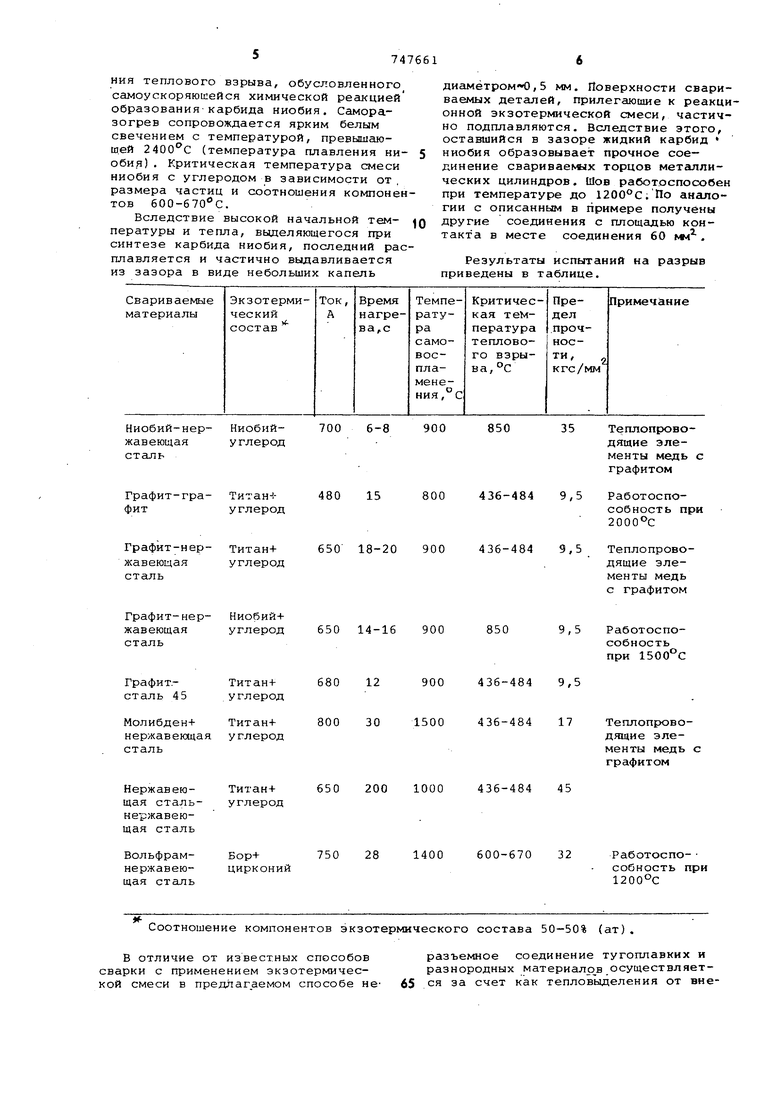

Результаты испытаний на разрыв приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения материалов | 1983 |

|

SU1148745A2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ЛЕГИРОВАННОЙ КАРБИДОСТАЛИ С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2006 |

|

RU2309817C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2007 |

|

RU2350444C1 |

| СПОСОБ СВАРКИ | 1992 |

|

RU2057626C1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ | 2007 |

|

RU2353489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2118232C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2009 |

|

RU2399466C1 |

Ниобий-нер- НиобийжавеющаяуглеродТитаннГрафит-графитуглерод Графит-нерТитан+углерод жавеющая сталь

Графит-нер- Ниобий+

жавеющаяуглерод650 14-16 900

сталь

680

Титан+ углерод

800

Титан+

я углерод Соотношение компонентов экзотермического

В отличие от известных способов сварки с применением экзотермической смеси в предлаг аемом способе не9,5

Работоспособностьпри 1500 С

9,5

436-484

900

436-484

17

Теплопроводяадие элементы медь с графитом

разъемное соединение тугоплавких и разнородных материалр в осуществляется за счет как тепловыделения от вне65Теплопроводящие элементы медь с графитом Работоспособность при Теплопроводящие элементы медь с графитом состава 50-50% (ат). шнего источника, например джоулевого тепла, выделяющегося в зоне шва при пропускании электрического тока, так и за счет тепловложения энергии, выделившийся при экзотермической реакции взаимодействия смеси в режиме теплового взрыва, в результате в зоне соединения имеет место синтез высокотемпературных соединений, таких как бориды переходных металлов. Благодаря этому удается осуществить сое динение тугоплавких материалов. Соединения по предлагаемому спосо бу содержать карбиды, бориды или кар брбориды и в отличие от интерметаллйдов работоспособны при высоких тем п|гратурах (1000-2000°С) и обладают высокой химической стойкостью к действию кислот и щелочей. Высокая экономическая эффективнос предложенного способа обусловлена малыми временами технологического цикла, использованием стандартных сварочных трансформаторов, простотой обслуживания, недефицитностью исходных компонентов экзотермических смесей. Формула изобретения Способ соединения материалов с размещением в зазоре экзотермической смеси, содержащей металлы IV , V групп Периодической системы и неметалл, и нагревом ее, отличающий с я тем, что, с целью повышения производительности при соединении тугоплавких материалов,в качестве неметалла смеси используют бор или углерод, а нагрев экзотермической смеси проводят со скоростью, обеспечивающей ее самовоспламенение и расплавление образующегося в процессе синтеза тугоплавкого соединения при температуре выше критической Температуры теплового взрыва смеси. 2; Способ по п.1, отличающий с я тем, что нагрев осуществляют преимущественно пропусканием электрического тока. 3. Способ по пп,. 1 и 2,0 т л и ч аю щ и и с я тем, что с целью соединения разнородных материалов, используют теплопроводящие блоки с различной теплопроводностью, например графит, медь. Источники информации, принятые во внимание при экспертизе 1.Казаков Н.Ф. Диффузионная сварка в вакууме. 1., Машиностроение, 1968. 2.Патент США № 3808670, кл. 29473,1, опубл. 1974 (прототип).

Авторы

Даты

1980-07-15—Публикация

1976-04-17—Подача