1

Изобретение относится к области брошюровочно-переплетного оборудования и может быть использовано в полиграфическом производстве при клеевом скреплении и окантовке корешков книжных, тетрадных и бланочных блоков, записных книжек, блокнотов и других.

Известна машина для клеевого скрепления и окантовки корешков блоков, содержаш,ая устройства для размотки и подачи окантовочного материала, для подачи блоков, зажима и транспортировки блоков, клеевые аппараты, устройство для совмещения и приклейки окантовочного материала с нагревательными элементами, устройства для отделения окантовочных блоков один от другого, для вывода и сушки блоков и привод 1.

Данная машина является наиболее близкой к изобретению по технической сушности и достигаемому результату.

Недостатками известной машины является низкая производительность и невысокое качество приклейки окантовочного матернала к блокам, особенно к фальцам тетрадей или корешковым торцам листов. Эти недостатки обусловлены несовершенством соответствуюш,их исполнительных механизмов. Например, нри подаче и приклейке окантовочного материала из рулона, особенно на скорости свыше 30 блоков/мин, исполнительные механизмы не обеспечивают стабильной приклейки материала к фальцам тетрадей (при заглбке на форзацы он отстает от фальцев) и точной разрезки материала между блоками. Поэтому расстояние между ними увеличивают до нескольких сантиметров, что приводит к образованию на блоках концов окантовочного материала, затруд1гяюш,их качествеиную

10 обрезку блоков на трехножевых машинах, н его неоправданному расходу. Кроме того, при приклейке окантовочиого материала к блоку не обесиечивается требуемая стеиень 15 сжатия его корешковой части, так как проводка блока без перекоса в соответственно выставленных неподвижных наиравляюш,их нрактически исключена.

Недостатком машины является также не90 обходимость длительной сушкн окантованных блоков перед обрезкой их с трех сторон.

Целью изобретения является иовышение качества иродукции и производительности машины.

25

Указанная цель достигается тем, что устройство для размотки и подачи окантовочного материала имеет механизм нанесения прорезей иа материал и узел прогрева клеевого слоя на окантовочном материале, уст30

ройство зажима и транспортировки блоков имеет доиолпительпын трансиортер обжима корешка блока, расиоложепный над клеевым аппаратом, устройство для отделеиия окаитоваииых блоков выполнено в виде двух спаренных транспортеров, скорость которых больше скорости транеиортеров устройства для зажима и траиспортировкп блоков, а устройство для вывода п сушкп блоков содержит синхронно движущиеся цеппой горпзонтальиый и лситочиый вертикальный транспортеры, причел последний имеет на своей новерхпостп выстуиы для удержания блока.

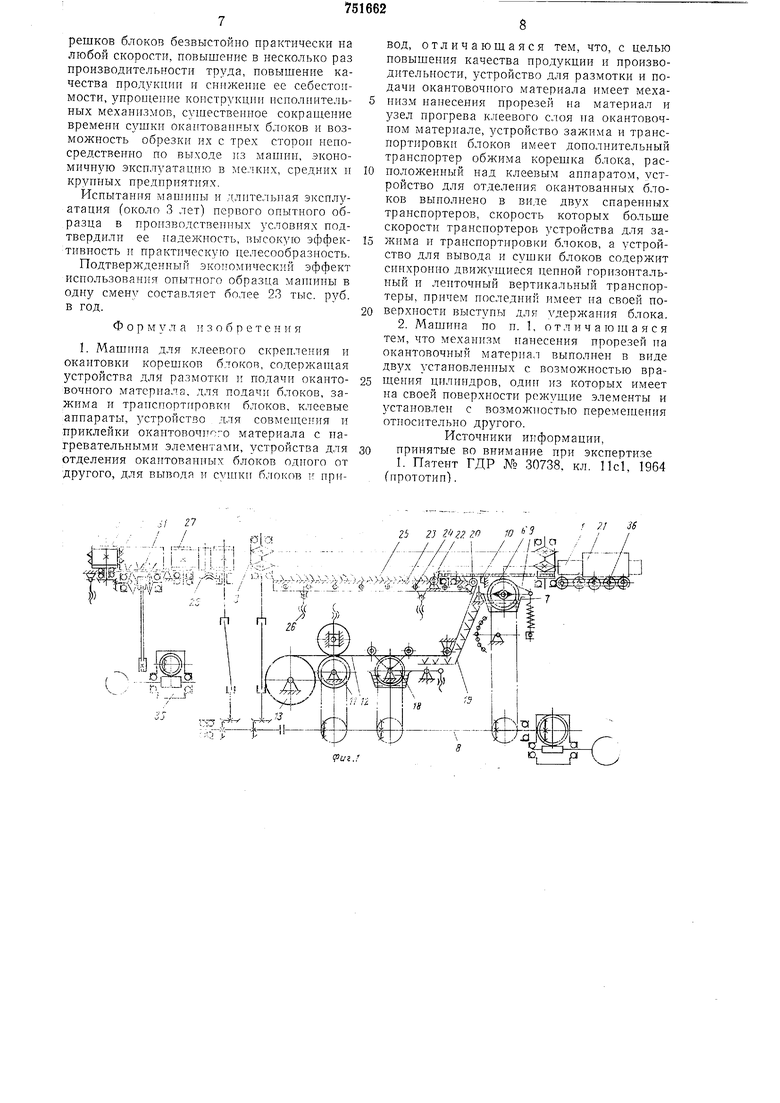

При этом мехаппзм папесеиия прорезей на окантовочпый материал выиолпен в впде двух установленных с возможностью враш,ения цнлиидров, одии из которых имеет на своей поверхности режущие элементы и устаповлеи с возможностью перемещення отиоептельпо другого.

Согласно изобретеппю в предлагаемой машине предусматривается автоматизаиия известного способа окантовки корешка книжного блока. Окантовка корешков блоков достигается путем термопрнклейкп к ним окаитовочпого рулонного материала, сопротивление разрыву которого в долевом направлении зпачительио уменьшено благодаря паноснмым на него поперечным прорезям. Окаптованные таким матерпалом блоки отделяются в мащнпе друг от друга не разрезкой его между ними, а отрывом, что значнтельпо проще и осуш,ествляется безвыетойпо е помощью спецнальпых транспортеров, нридающих отделяемому блоку соответствуюш,ее ускореине. Р1еобходимая прочность связи материала с блоками достигается как за счет эффекта термоириклейки, так н за счет того, что загибка его краев на боковые поверхности блоков осуществляется тогда, когда корешки прижаты к термопрнклепваюгцей поверхпостп. Интенсивное инфракрасное облучеппе клеевого слоя па окантовочном материале и термонриклейка его к блоку обеспечнвают суш,ествеииое сокращеиие времени сушки окантоваииых блоков, а исполиительиые механизмы - возможиость осуществлеиия всех операций техпологического процесса безвыетойпо.

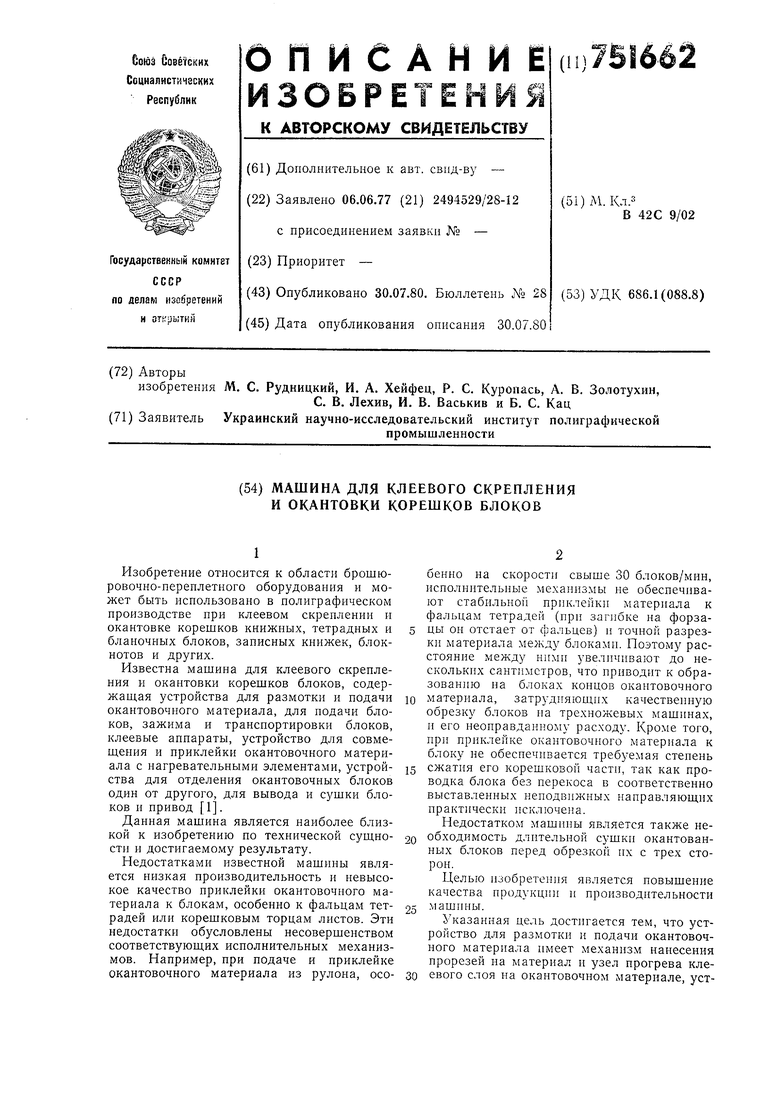

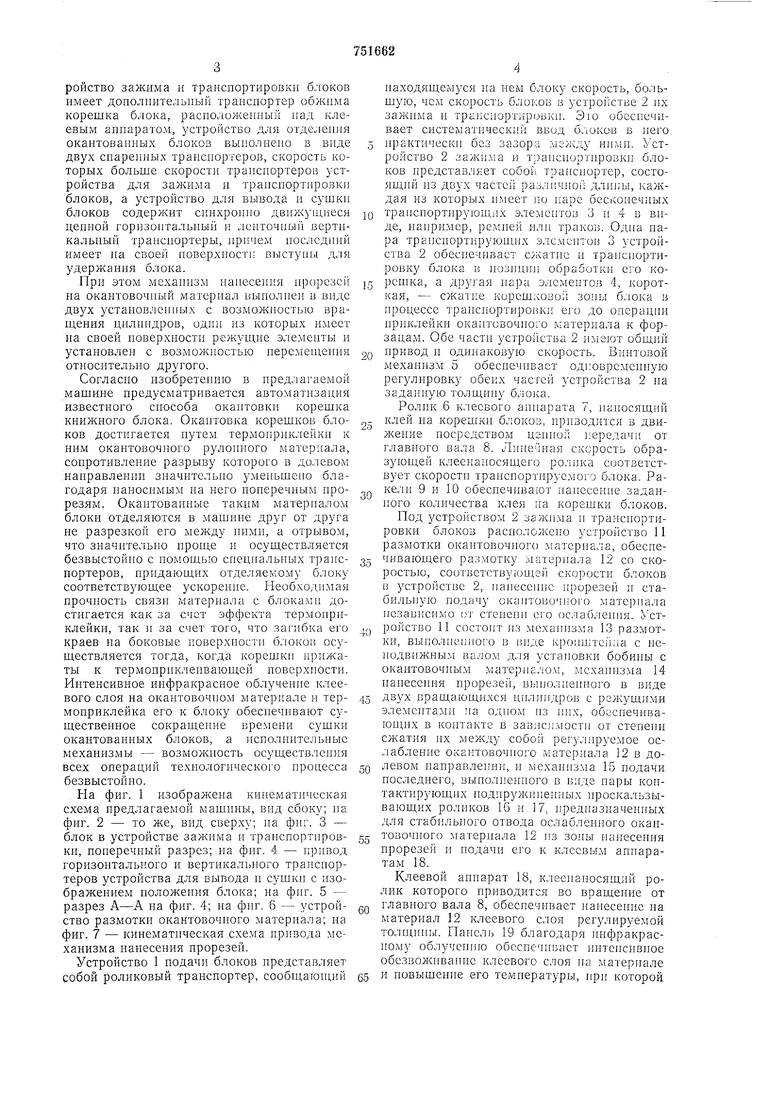

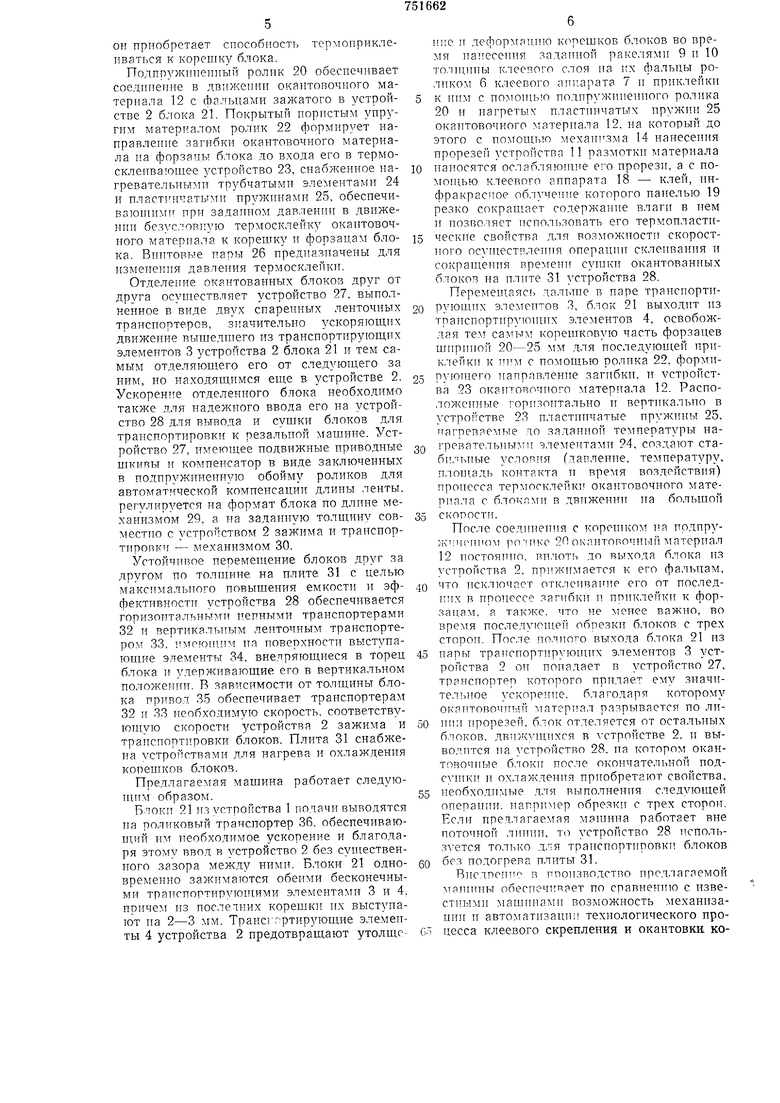

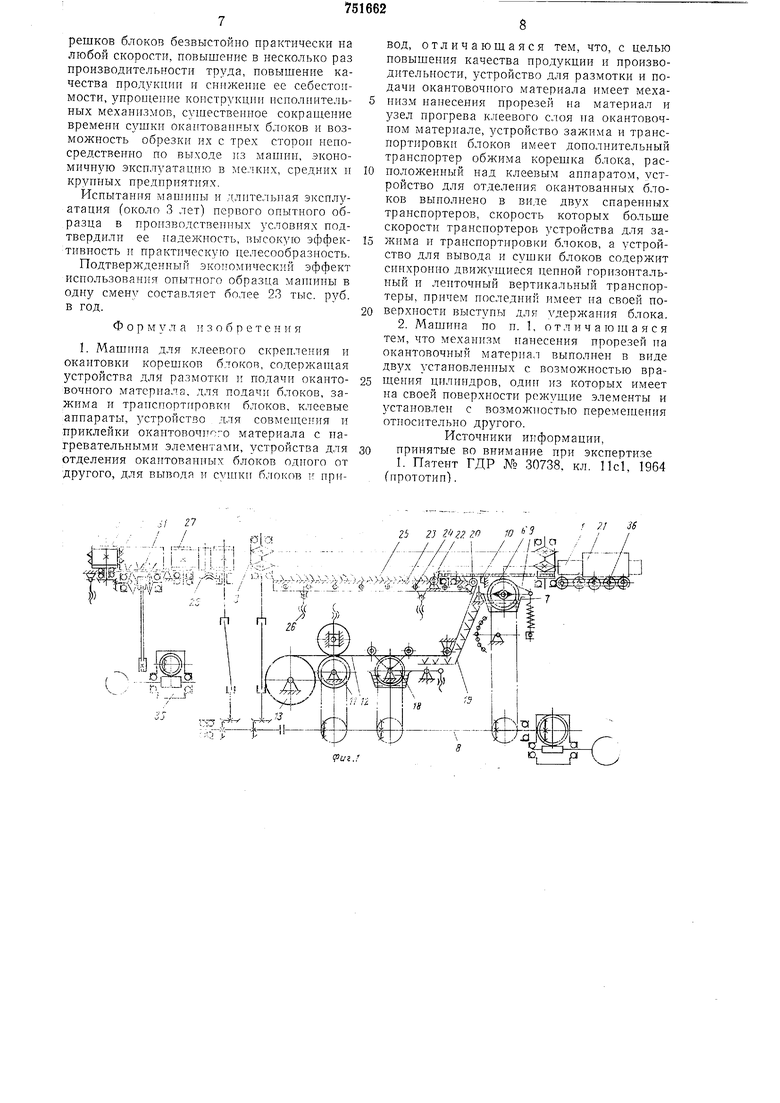

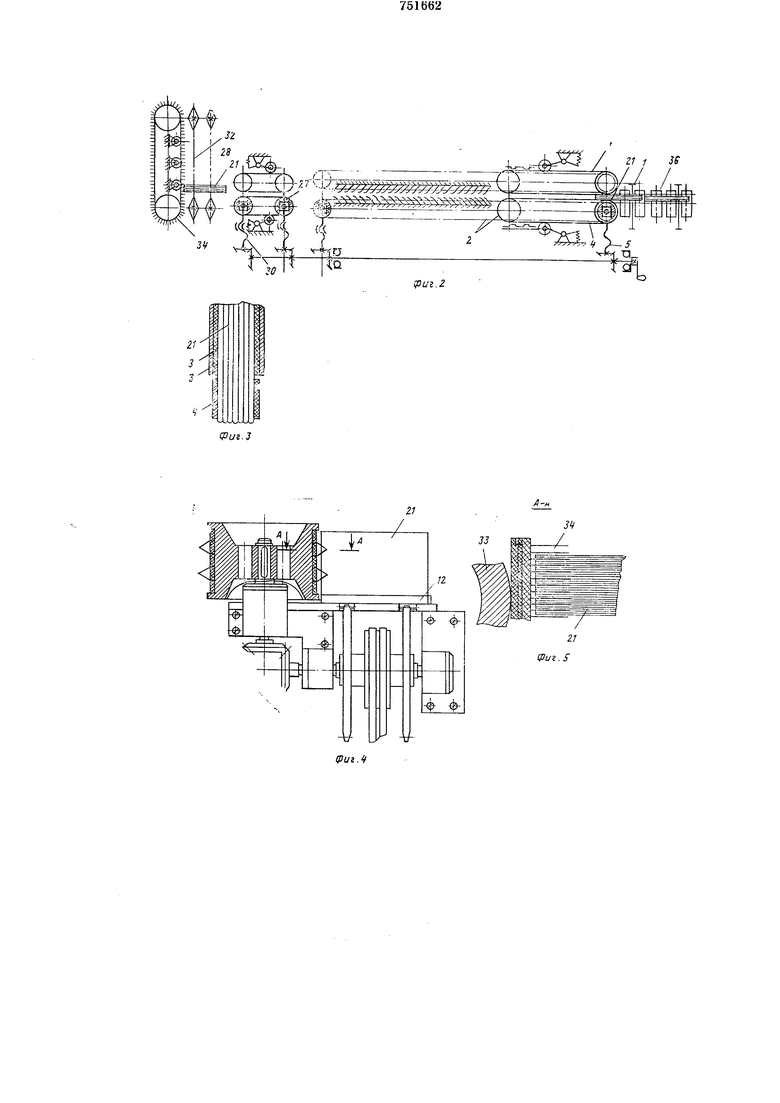

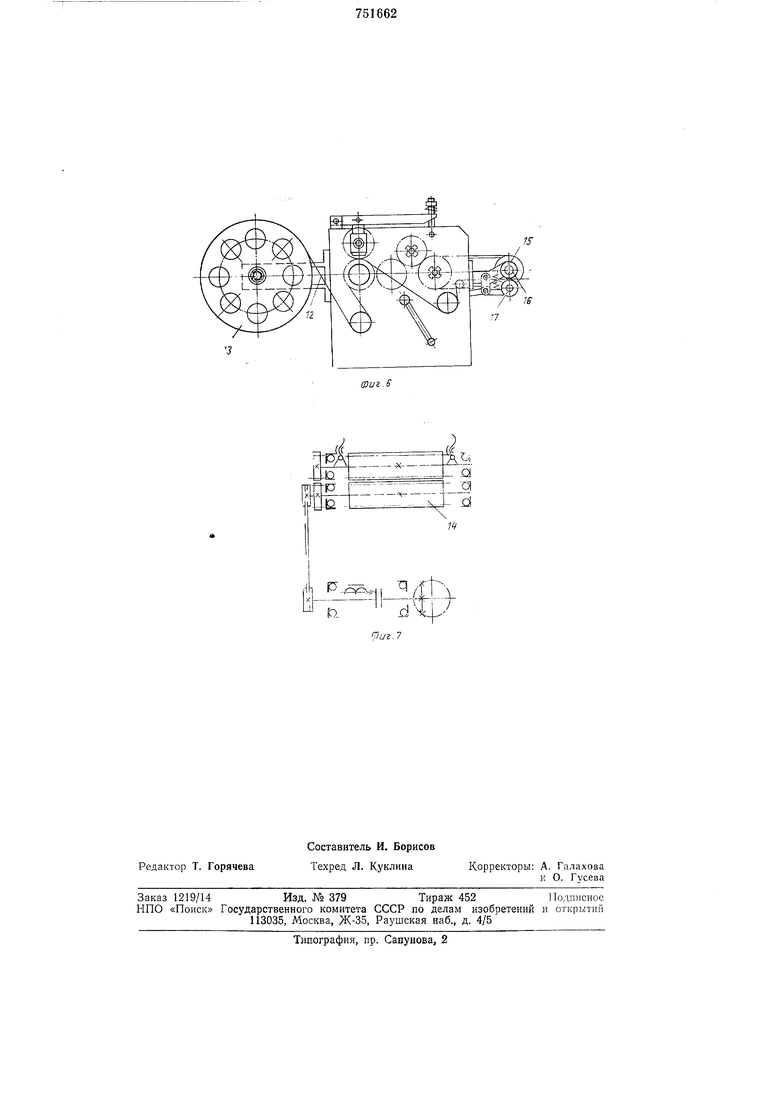

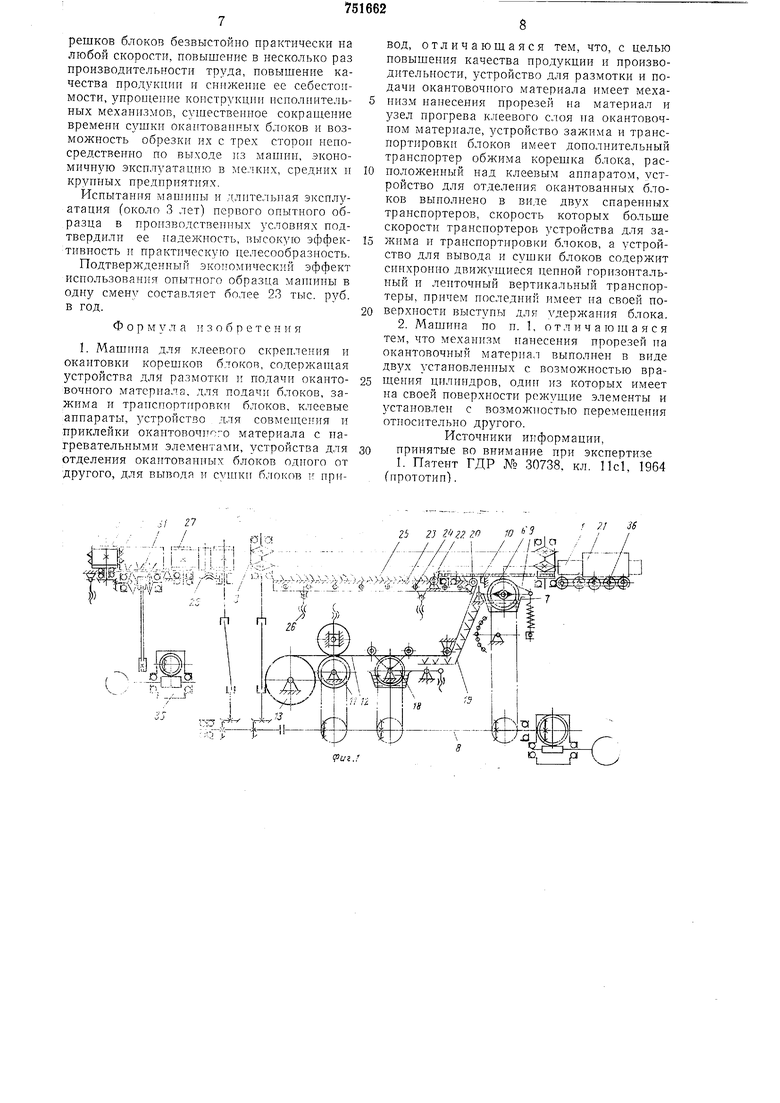

На фиг. 1 изображеиа кинематическая схема предлагаемой машины, вид сбоку; па фиг. 2 - то же, вид сверху; на фиг. 3 - блок в устройстве зажима н траиспортпровкп, поперечиый разрез; па фпг. 4 - привод горнзоптальиого и вертикальпого транспортеров устройства для вывода п сушкп с изображением иоложепия блока; па фиг. 5 - разрез А-А на фиг. 4; па фпг. 6 - устройство размотки окантовочпого материала; на фиг. 7 - кипематпческая схема привода механизма папееепия прорезей.

Устройство 1 нодачи блоков представляет собой роликовый транепортер, сообщаюи1,ий

иаходящемуся па нем блоку скорость, большую, чем скорость блоков в устройстве 2 их зажима н трансиортировки. Это обеспечивает снстематическьй ввод 6;iOKOB в иего практически без зазора мзжду инмп. Устройство 2 зажи.ма и трапснортировки блоков представляет собой транспортер, состоянднй из двух частей различно длины, каждая из которых имеет по паре бесконечных транснортирующих элементов о п 4 в впде, папример, ремией или траков. Одпа пара трапспортирующих элс.мептои 3 устройства 2 обеспечивает с хатпе п трапспортировку блока в иозиии обработки его корешка, а дру)ая пара элементов 4, короткая, - сжатие корешко13о; зоны б.лока в ироцессе траисиортпровкп его до операции приклейки окантовочиого материала к форзацам. Обе части устроГ1ства 2 имеют общий привод п одииаковую скорость. Виитовой мехаиизм 5 обесиечпвает одповремеиную регулнровку обеих частс устройства 2 па заданную толщипу бло)(а.

Ролпк 6 клеевого аннарата 7, наносящий клей на корещки блоков, приводится в движеиие посредством цепиой передачи от главпого вала 8. Линечпая скорость образующей клеенаносящего рол)1ка соответствует скорости трапспортируемого блока. Ракели 9 и 10 обесиечивают наиесеипе задапиого количества клея на корешки блоков.

Под устройством 2 зажпма п транспортировки блоков расиоложено устройство 11 размотки окаитовочиого материала, обеспечивающего размотку ; 1атериала 12 со скоростью соответствуюиггй скорости блоков и устройстве 2, iianeceinie прорезей и етабильную подачу окантовочиого матернала пезависимо от степепп его ослабления. Устройство 11 состоит из механизма 13 размотки, выполненного в виде кр01И1 тенпа с пеподвпжпым валом для устаповки бобипы с окаитовочиым матернЕлолГ, мсхаппзма 14 напееепня прорезеГ, выполнепиого в виде двух вращающихся цнлиггдров с режущими элемеитами па одном 13 них, обеспечнвающпх в коптакте в завмспмостп от степепп сжатия их между еобой регулируемое ослаблеппе окаптовочпого материала 12 в долевом паправлепии, п механнзма 15 подачи последпего, выполнепного в виде пары контактирующих подпружиненных проскальзывающих ролпков 16 и 17, предиазпачепиых для стабпльпого отвода ослаблеппого окантовочиого материала 12 пз зоны нанесения прорезей п подачп его к клеевым аппаратам 18.

Клеевой аннарат 18, клеенапосящий ролик которого прпводится во врашеиие от главиого вала 8, обеспечивает папесение па материал 12 клеевого слоя регулируемой . Панель 19 благодаря ннфракраепому облучеппю обеспечпвает пптепсивпое обезвожпващ-ю клеевого слоя па материале и повышеиие его темиературы, при которой

он приобретает способность термоприклеиваться к корешку блока.

Подпружипепиый ролик 20 обеспечивает соедмиеине в движении окаитовочиого материала 12 с фальцами зажатого в устройстве 2 блока 21. Покрытый пористым упругим материалом ролик 22 формирует направлеиие загибки окантовочного материала иа форзацы блока до входа его в термосклеивагошее устройство 23, сиабжениое иагревательиыми трубчатыми элe teитaми 24 и пластинчатыми пружинами 25, обеспечиваюи1им г при заданиом давлении в движении безусловную термосклейку окатттовочиого материала к корешку и форзацам блока. Винтовые нары 26 предназначены для изменения давления термосклейкп.

Отделение окантованных блоков друг от друга осуществляет устройство 27, выполненное в виде дву.х спареииых ленточных транспортеров, значительно ускоряюшнх движение вышедшего из транспортируюших элементов 3 устройства 2 блока 21 и тем самым отделяющего его от следующего за иим, но находящимся еще в устройстве 2. Ускорение отделенного бдока необходимо также для надежного ввода его на устройство 28 для вывода и сушки блоков для транспортировки к резальной машине. Устройство 27, имеющее подвижные приводные шкивы и компенсатор в виде заключенных в подпружиненную обойму роликов для автоматической компенсации длины ленты, регулируется на формат блока по длине механизмом 29, а иа заданную толщину совместно с устройством 2 зажима и транспортировки - механизмом 30.

Устойчивое перемен1ение блоков друг за другом по толщине на п.лите 31 с целью дтаксилталытого повыщения емкости и эффективности устройства 28 обеспечивается горизонтальными непными транспортерами 32 и вертикальныл ленточным транспортером 33, имеющим на поверхностн выступающие эделтенты 34, внедряющиеся в торец блока и удерживающие его в вертикальном положении. В зависимости от толщины блока привод 35 обеспечивает транспортерам 32 и 33 необходимую скорость, соответствующую скорости устройства 2 зажима и траиспортировки блоков. Плита 31 снабжена устройствами для нагрева и охлаждения копешков блоков.

Предлагаемая машина работает следующим образом.

Блоки 21 из устройства 1 подачи выводятся иа роликовый транспортер 36, обеспечивающий им иеобходимое ускорение и благодаря этому ввод в устройство 2 без существенного зазора между ними. Блоки 21 одновременно зажилтаются обеими бесконечными транспортирующими элементами 3 и 4. причем из после тих корещки их выступают иа 2-3 мм. Трансггфтирующие элемеиты 4 устройства 2 предотвращают утодще

иие и деформацию корешков блоков во время ианесеиия задаииой ракелями 9 и 10 ТОЛ1ЦИИЫ клеевого слоя на их фальцы роликом 6 клеевого аппарата 7 и приклейки к иим с по тощью подируж1и ент1ого ролика 20 и нагретых пластинчатых пружин 25 окантовочного материала 12. на который до этого с помощью механизма 14 нанесення нрорезей устройства 11 размотки матернала

наносятся ослабляюните его нрорези, а с помои1ью клеевого аппарата 18 - клей, инфракрасиое облучеиие которого панелью 19 резко сокращает содержаице влагн в нем и позволяет использовать его термопластические свойства для возможности скоростного осун1естрлеиия операции склеивання н сокращения времени сутки окантованных блоков на плите 31 устройства 28.

Перемещаясь дальше в паре транспортпрующих элемеи ов 3, блок 21 выходит из траиспортируюии1х элемеитов 4, освобождая тем самьт кореигеовую часть форзацев шнрнной 20-25 мм для последующей приклейки к П1м с помощью ролика 22, формируютнего тгаирлвление загибки, и устройства 23 окантопочного материала 12. Расположенные горнзонтально и вертнкальио в устройстве 23 п,тастннчатые пружины 25, тагреваемые до заданной температуры нагревательными элементами 24, создают стабттльиые условия (давление, температуру, площадь контакта и время воздействия) Hpoiiecca термосклейк) окантовочного материала с б.токпми в движении на большой

СКОРОСТИ.

После соедииеттия с кopeиIкo т на подиружччсмпюм poiHKe 2Г окантовочный материал 12 постоянно, внлоть до выхода блока нз устройства 2, прижимается к его фальцам,

что ттсключаст отклеивание его от носледи; х в ироиессе загибки и ппиклейки к форзаи.ам, а также, что не менее важно, во врелтя иоследуюи1ей обрезки блоков с трех сторон. После полного выхода блока 21 из

иары траТСиортируюиитх элементов 3 устройства 2 он иоиадает в устройство 27, трансиортер которого придает ему зиачительиое ускорение, благодаря которому окантовочиый материал разрывается по лиини прорезей, блок отделяется от остальных б;юков. двтжуиитхся в устройстве 2, и выводится на устройство 28. па котором окантовочные блоки после окоичательиой подслшки и охлаждения приобретают свойства,

необходимые для выполиення следующей операции, например обрезкн с трех сторон. Если нредлагаемая манщца работает вне поточной лннин, то устройство 28 используется только д.чя транспортировки блоков

без подогрева плиты 31.

Вислрсни: в ппоизводство предлагаемой гатиины обеспечивает ио сравнению с известными машинами возможиость механизании и автоматизаии) технологического процесса клеевого скрепления и окантовки корешков блоков безвыстойно практически на любой скорости, повышение в несколько раз производительности труда, новышение качества продукинн и сиижегше ее себестоимости, упрон1еиие конструкции исиолнительных механизмов, сушествеииое сокращение времени сушкн окантованных блоков и возможность обрезки их с трех сторон непосредственно но выходе пз маи1нн, экономичную экснлуатацню в мелких, средних и крупных нреднрнятиях.

Испытання машнны и длительная эксплуатания (около 3 лет) первого опытного образца в пронзводстветн-нлх условнях нодтвердили ее надежность, высокую эффективность и нрактнческуго целесообразность.

Подтвержденный экопомнческнй эффект использования опытного образца машнны в одну смену составляет более 23 тыс. руб. в год.

Формула изобретения

1. Машииа для клеевого скренлеиия и окантовки корешков блоков, содержащая устройства для размотки и подачи окантовочного матернала, для подачи блоков, зажима и транснортггровкн блоков, клеевые аннараты, устройство для совмещения и приклейки окаитовочного материала с нагревательными элементами, устройства для отделения окантованных блоков одного от другого, для выводя н СУШКИ 6.ЛОКОВ 1 ирн/- / /I til О

. ...: .

&-:--1 --i ТГ-Т1 -

i . j.. и - i i - I u..

чМ. - , / millr -1

вод, отличающаяся тем, что, с целью повыщения качества продукции и производительности, устройство для размотки и подачи окантовочного материала имеет мехаинзм нанесення прорезей на материал н узел прогрева клеевого слоя па окантовочном материале, зстройство зажима и транспортнровки блоков имеет дополнительный транспортер обжима корешка блока, расположенный над клеевым анпаратом, устройство для отделения окантованных блоков выполнено в виде двух спаренных транспортеров, скорость которых больше скорости транснортеров устройства для заЖима и транспортнровкн б,1оков, а устройство для вывода и сушкн блоков содержит синхронно движущиеся цепной горизонтальный н ленточный вертикальный транспортеры, причем последиий имеет на своей поверхности выступы для ляержання блока.

2. Машнна по п. 1, о т л н ч а ю ш а я с я

тем, что механизм нанесения прорезей на

окантовочный материал выполнен в внде

установленных с возможностью вращения цилиндров, однн нз которых нмеет на своей поверхности режущие элементы и установлен с возможностью перемещения относительно другого.

Источники информации,

принятые во внимание при экспертизе

I. Патент ГДР N° 30738, кл. llcl, 1964 (нрототип).

г 2 J6

25 2-}2«..lO ri ЬЗ .fJ-5: i $ S 5 § 5 : r.Ж / f / шЛ1; %,-f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окантовки корешка книжных блоков | 1974 |

|

SU503748A1 |

| Агрегат для приклейки к тетрадям, например форзацев, и окантовки тетрадей | 1958 |

|

SU121117A1 |

| ПЕЧАТНО-ОТДЕЛОЧНАЯ ЛИНИЯ | 1992 |

|

RU2060902C1 |

| Способ изготовления книжного блока | 1983 |

|

SU1497058A1 |

| Поточная линия для изготовления книжно-журнальной продукции | 1986 |

|

SU1701570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КНИЖНОГО БЛОКА | 1969 |

|

SU239210A1 |

| Способ переплетения книги | 1983 |

|

SU1443790A3 |

| Способ скрепления блоков и машина для его осуществления | 1991 |

|

SU1781087A1 |

| СПОСОБ ОБРАБОТКИ МАЛООБЪЕМНЫХ ИЗДАНИЙ | 1971 |

|

SU302259A1 |

| Многопозиционная машина для бесшвейного скрепления книжных блоков | 1957 |

|

SU111678A1 |

., n .(Уг.7

Авторы

Даты

1980-07-30—Публикация

1977-06-06—Подача