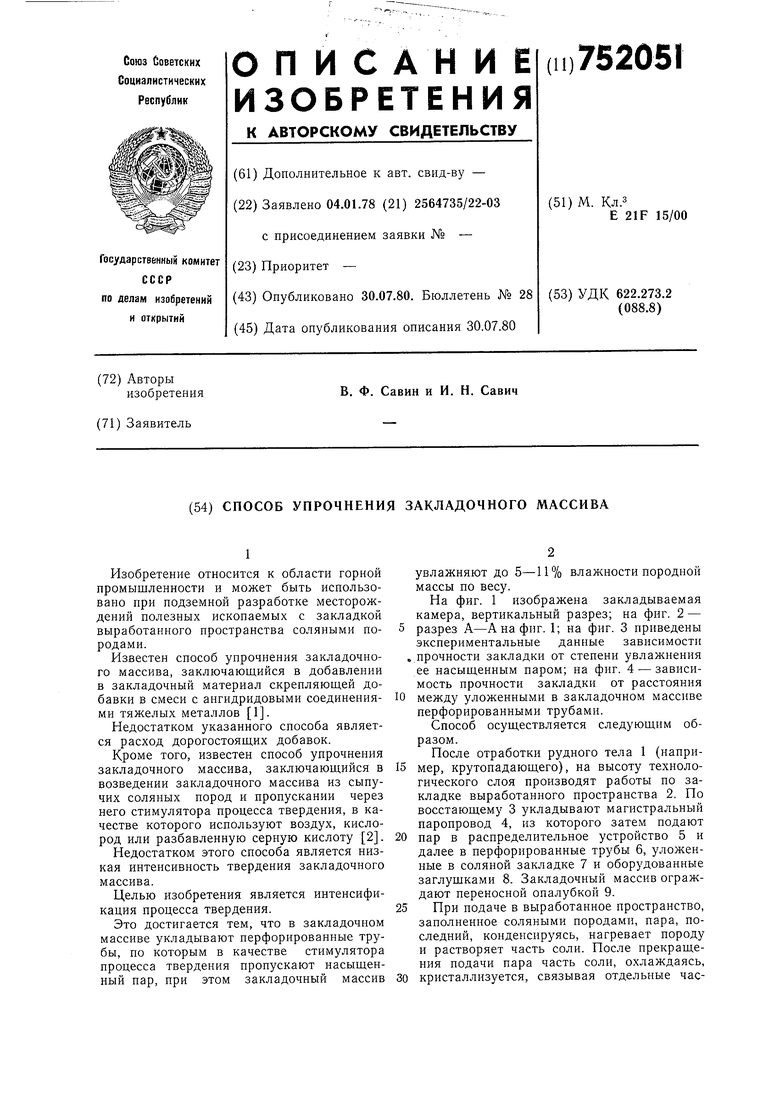

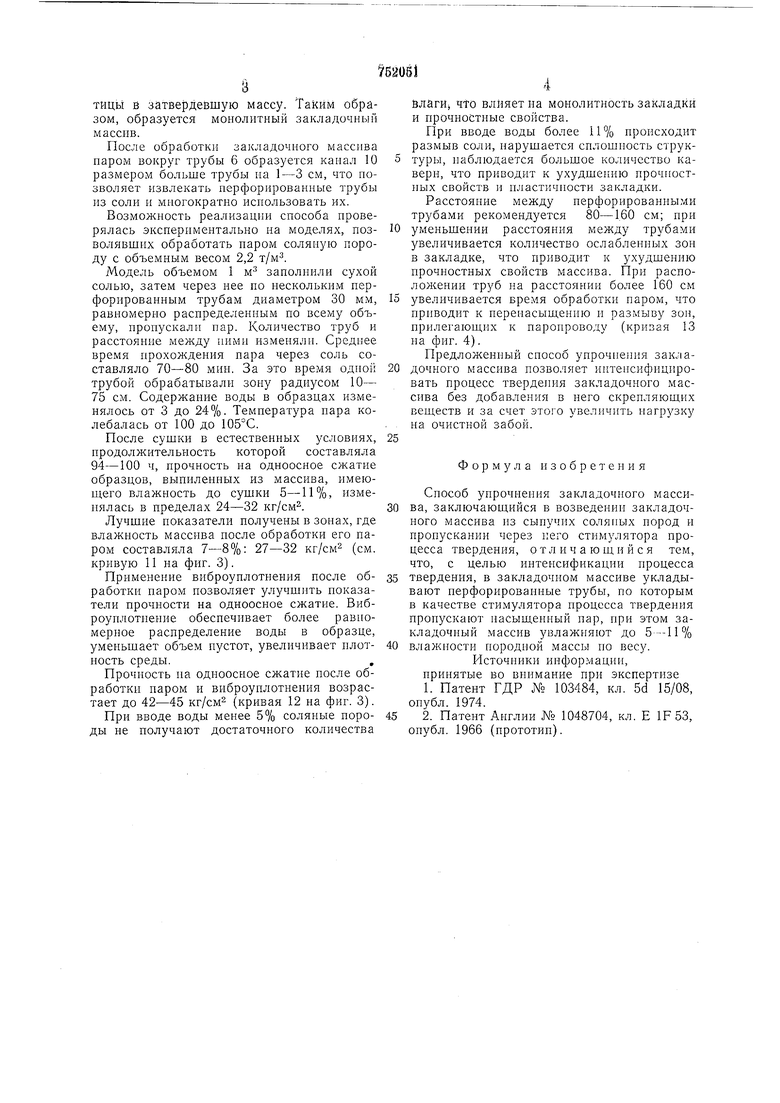

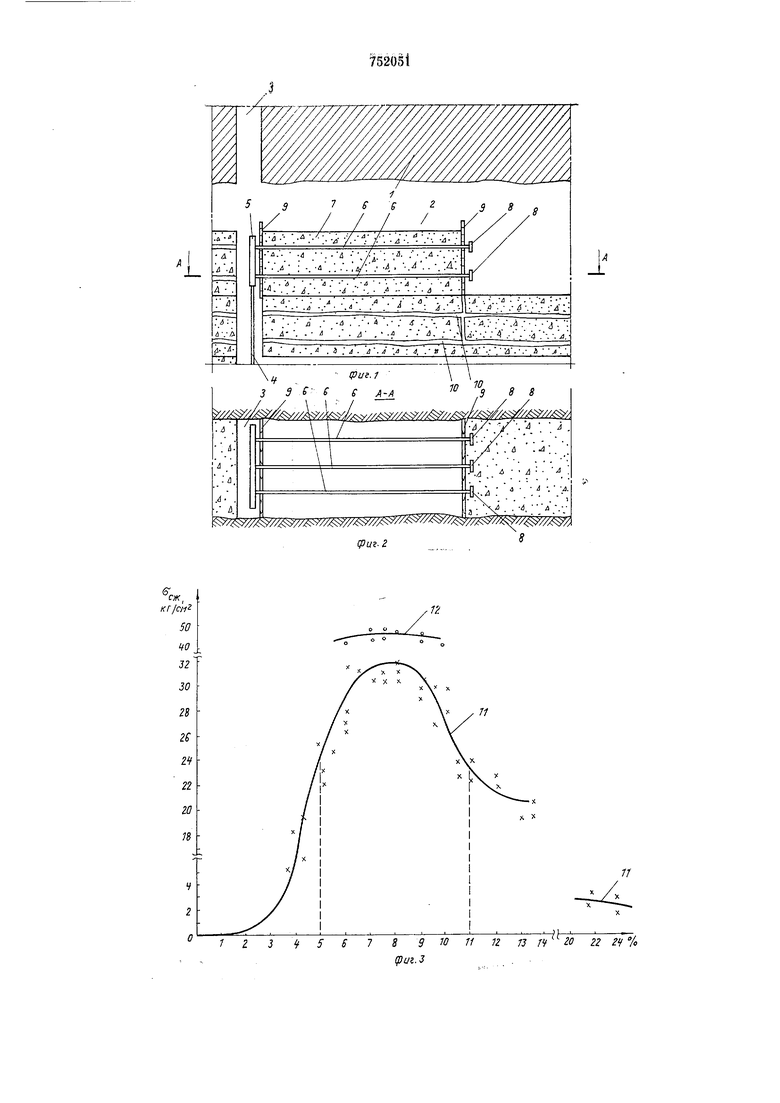

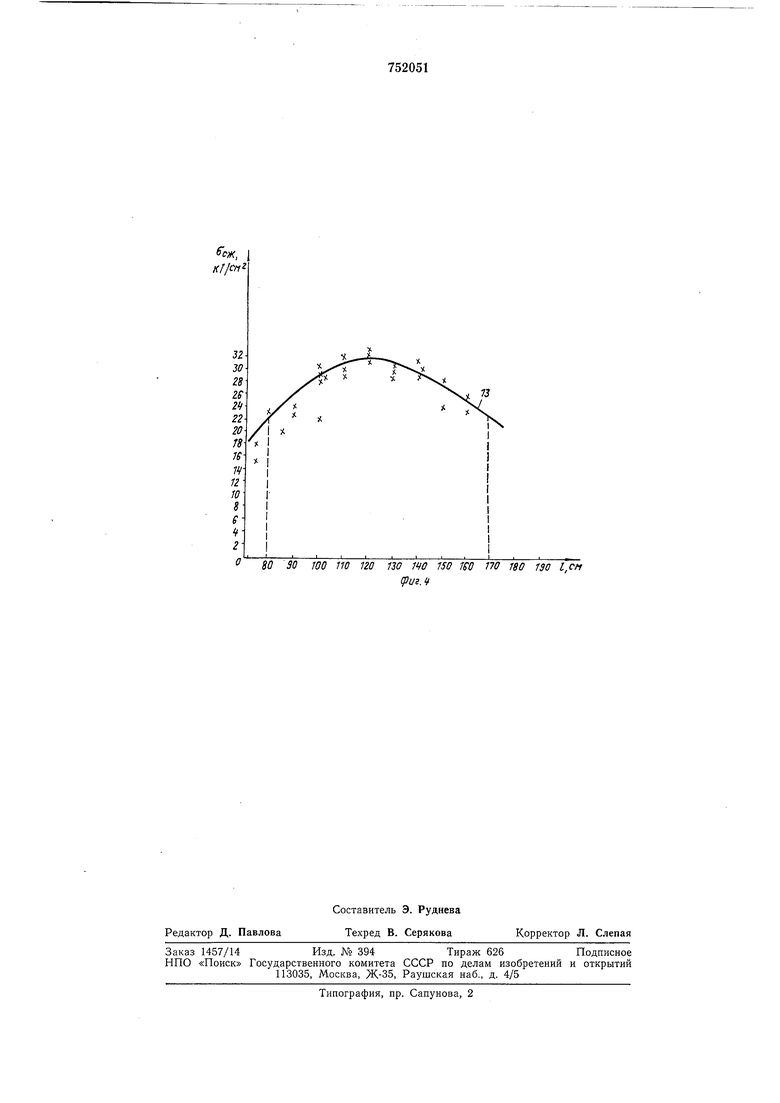

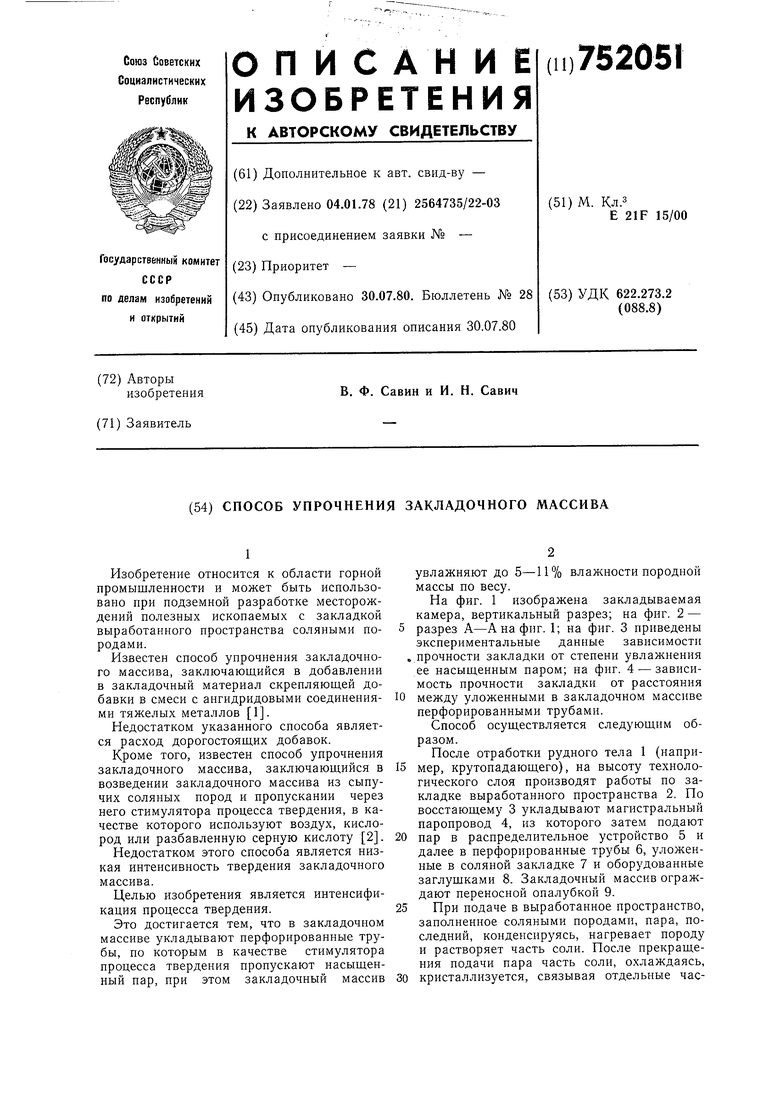

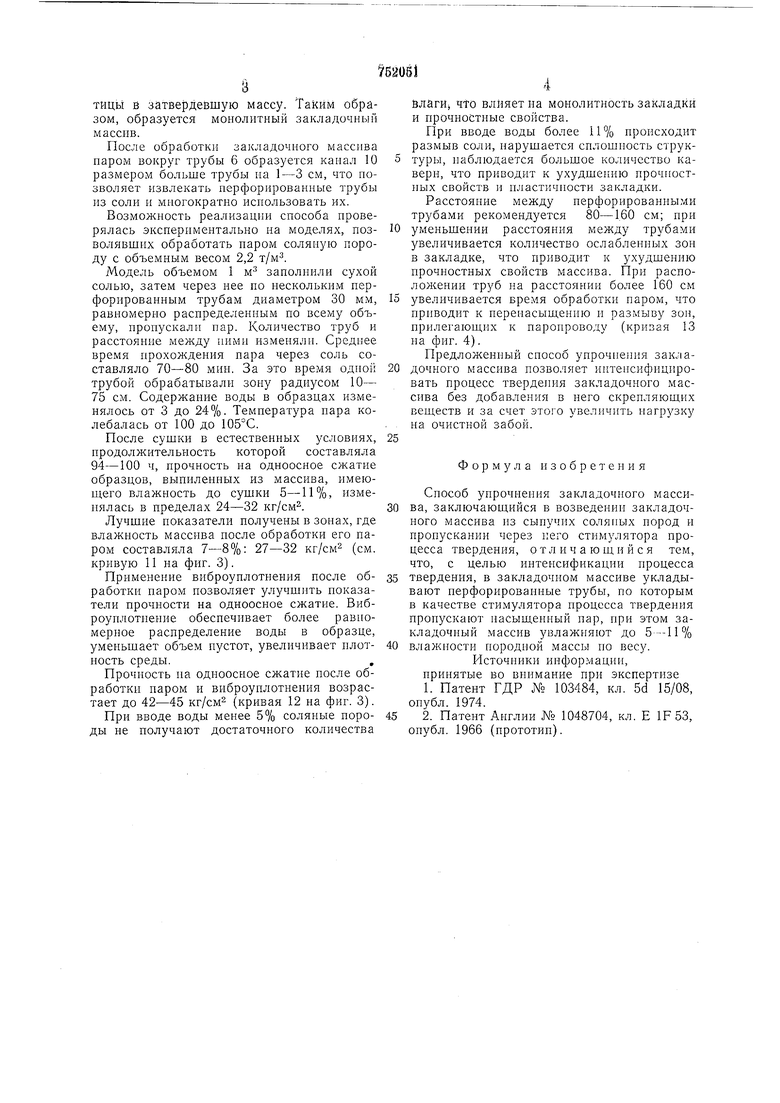

тицы в затвердевшую массу. Таким образом, образуется монолитный закладочный массив. После обработки закладочного массива паром вокруг трубы 6 образуется канал 10 размером больше трубы на 1-3 см, что нозволяет извлекать иерфорированные трубы из соли и многократно использовать их. Возможность реализации способа нроверялась экснернментально на моделях, позволявших обработать иаром соляную породу с объемным весом 2,2 т/м. Модель объемом 1 м занолннли сухой солью, затем через нее по нескольким иерфорированным трубам диаметром 30 мм, равномерно распределениым по всему объему, пропускали пар. Количество труб и расстояние между ними изменялн. Среднее время прохождения пара через соль составляло 70-80 мин. За это время одной трубой обрабатывали зону радиусом 10- 75 см. Содержание воды в образцах изменялось от 3 до 24%. Температура пара колебалась от 100 до 105°С. После сушки в естественных условиях, иродолжнтельность которой составляла 94-100 ч, прочность на одноосное сжатие образцов, выпиленных из массива, имеющего влажность до сушки 5-11%, измеиялась в пределах 24-32 кг/см. Лучшие показатели получены в зонах, где влажность массива после обработки его паром составляла 7-8%: 27-32 кг/см (см. кривую 11 на фиг. 3). Применение виброуилотиения после обработки паром позволяет улучшить показатели прочности на одноосное сжатие. Виброунлотнение обеспечивает более равномерное распределение воды в образце, умеиьшает объем пустот, увеличивает плотность среды., Прочность па одноосное сжатие после обработки иаром и виброуилотнения возрастает до 42-45 кг/см (кривая 12 на фиг. 3). При вводе воды менее 5% соляные породы не получают достаточного количества влагИ; что влияет на монолитность закладки и прочностиые свойства. При вводе воды более 11 % происходит размыв соли, нарушается сплошиость структуры, иаблюдается большое количество кавери, что приводит к ухудшению прочностных свойств и пластичиости закладки. Расстояние между нерфорированиыми трубами рекомендуется 80-160 см; нрн уменьшении расстояиия между трубами увеличивается количество ослаблеииых зон Б закладке, что приводит к ухудшению прочностных свойств массива. При расположении труб на расстоянии более 160 см увеличивается время обработки наром, что прнводит к переиасышеиию и размыву зои, прилегаюш.их к паропрово/ху (кривая 13 на фиг. 4). Предложениый способ унрочиения закладочиого массива позволяет имтеисифицировать процесс твердения закладочного массива без добавления в него скреиляюших веш,еств и за счет этого увеличить нагрузку на очистной забой. Формула изобретения Способ упрочиеиия закладочиого массива, заключающийся в возведеиии закладочиого массива из сыпучих соляных иород и пропускании через пего стимулятора процесса твердения, отличающийся тем, что, с целью интенсификации процесса твердения, в закладочном массиве укладывают перфорироваиные трубы, по которым в качестве стимулятора процесса твердения пропускают пасышенный пар, при этом закладочный массив увлажияют до 5-11% влажности нородиой массы по весу. Источпики информации, принятые во виимаиие при экспертизе 1. Патент ГДР 103484, кл. 5d 15/08, оиубл. 1974. 2. Патент Англии N° 1048704, кл. Е IF 53, опубл. 1966 (прототип).

...-. :--:-- -У.--; -.-.Л:Л-.Т

.;-ч ---А- .- ;/-й -.1 : -. -л.: ..V . -4

.. л - л: -л -л и . ..:&.. . -j . . .. .: .д . .

:б

. /i . -а ..- л . : S /. - л л- . . i . . А . . .;.

л .и

. . . 3 . J . л . /Т

27г/г. 7

J э f е S

/хй5)

.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля закладочного массива | 1981 |

|

SU1006989A1 |

| Способ закладки выработанного пространства при разработке угольных пластов | 1987 |

|

SU1476156A1 |

| Состав закладочной смеси | 1989 |

|

SU1681027A1 |

| Закладочная смесь с наномодифицированной добавкой | 2021 |

|

RU2754908C1 |

| Сырьевая смесь для изготовления монолитной закладки | 1977 |

|

SU658104A1 |

| Способ обработки закладочной смеси в горизонтальной выработке | 1982 |

|

SU1032099A1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2396434C1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ РЕАКЦИИ ЗАКЛАДОЧНОГО МАССИВА ПРИ ЕГО ВЗАИМОДЕЙСТВИИ С ПОРОДАМИ, ВМЕЩАЮЩИМИ ГОРНУЮ ВЫРАБОТКУ | 2001 |

|

RU2204716C2 |

| Способ ускорения твердения закладочно-гО МАССиВА | 1979 |

|

SU823599A1 |

| Закладочная смесь для заполнения горных выработок | 1988 |

|

SU1673560A1 |

32

30

2S

IS

24

22

20

Г8

W

W

12W

gsЧ- 280 30 WO т 120 т no rso т no rso rso I,CM

IpUi.f

Авторы

Даты

1980-07-30—Публикация

1978-01-04—Подача