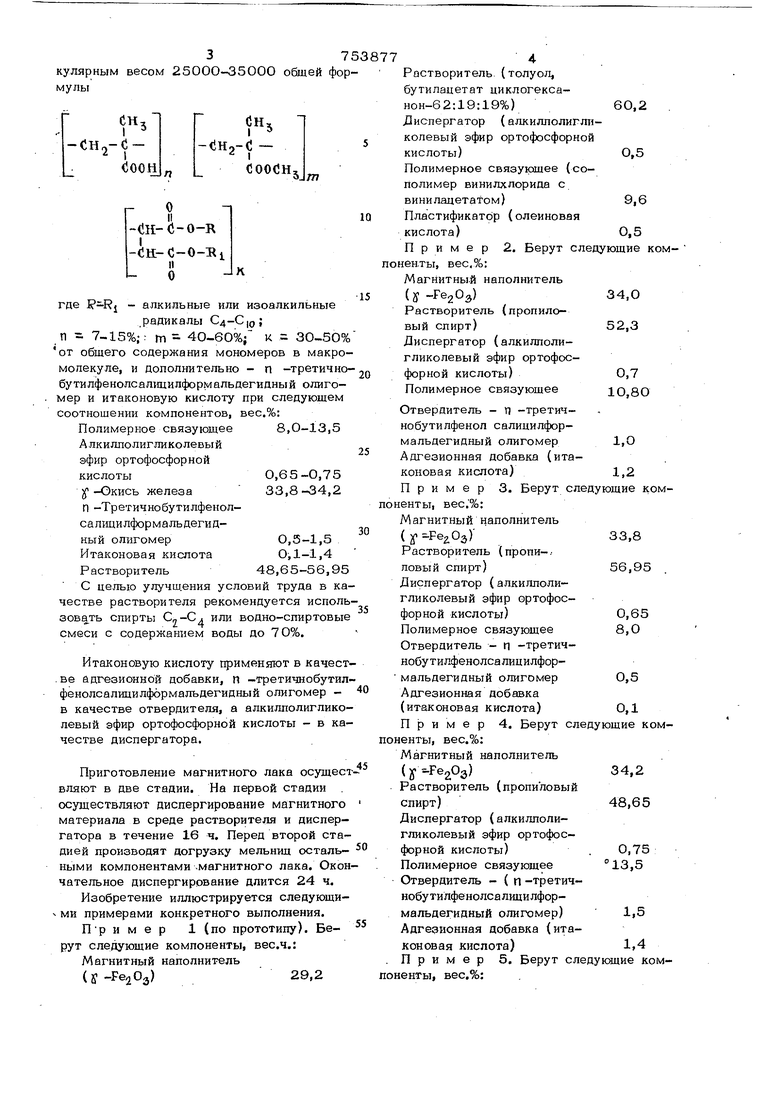

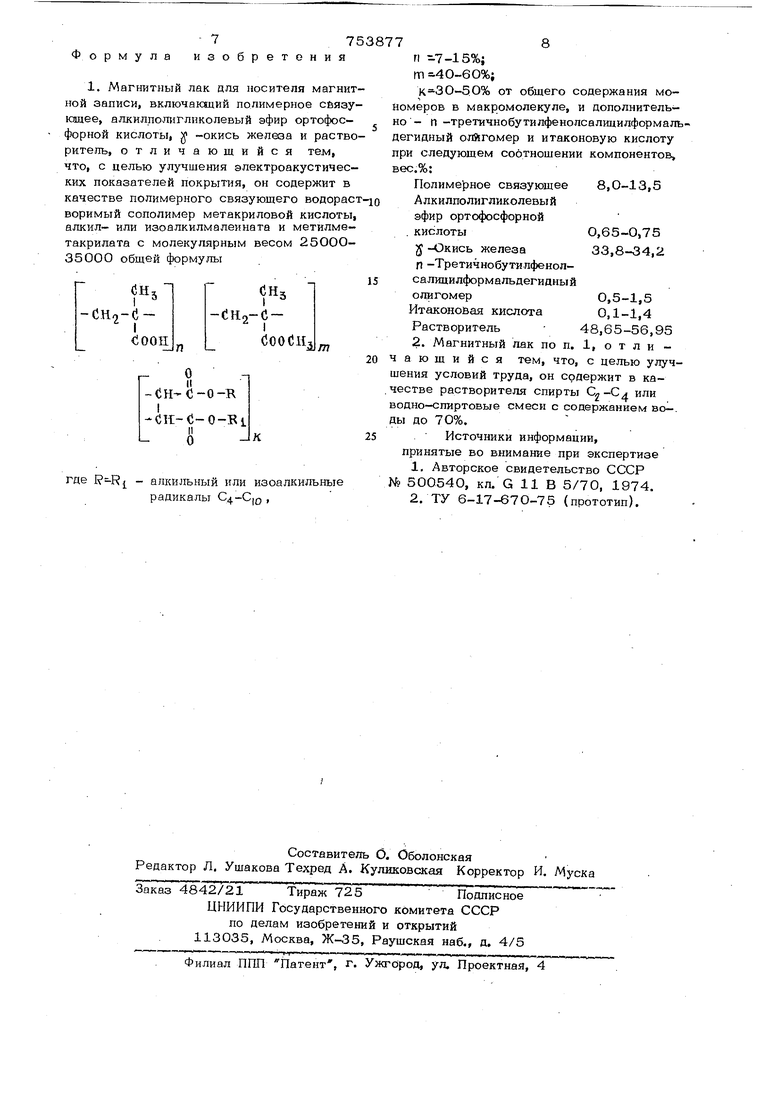

Изобретение относится к изготовлению носителей магнитной записи, а именно к изготовлению лака для магнитных лент, используемых в радиовещании, телевидении и других отраслях науки и техники. Известен магнитный лак, где в качестве полимерного связующего используется смесь поливинилацеталей и термопластичес ких полиуретанов-эластомеров . Однако такой лак не обеспечивает достаточных электроакустических свойств готовому носителю магнитной записи из-за плохого средства к магнитному материалу. Наиболее близкий к описываемому изоб ретению по технической сущности и достигаемому .результату лак магнитной ленты типа А 44О2-6Б, включающий попимернре связующее-сополимер винилхлорида и винилацетата, алкилполигликолевый эфир ортофосфорной кислоты, магнитный наполнитепъ- -окись железа; пластификатор и растворитель (смесь толуола, бутилацетата и ацетона) 2. Однако при применении в этом магнитном лаке в качеств связующего сополимера винилхлорида с винилацетатом не обеспечиваются необходимые электроакустические свойства покрытия. К существенным недостаткам полимерного связующего этого магнитного лака относится также и то, что для его приготовления требуется применение высокотоксичных растворителей. Цель изобретения - улучшение электроакустических показателей покрытия. Поставленная цель достигается тем, что магнитный лак для носителя магнитной записи, включающий полимерное связующее, алкилполигликолевый эфир ортофосфорной кислоты, -окись железа и растворитель, содержит в качестве полимерного связующего водорастворимый сополимер метакриловой кислоты, алкил - или изоалкилмалеината и метилметакрилата с мопе- кулярным весом 25000-3500 мулы CH -i- JHj-C - do (J-0-R I -dH-C-O-S n 0 где F-Rj - алкильные или изоалкильные радикалы Сд-Сц,; П . 7-15%;: in - 4О-60%; к 30-50% от общего содержания мономеров в макро молекуле, и дополнительно - п -третийно бутилфенолсал1щилформальдегидный олиго- мер и итаконовую кислоту при следующем соотношении компонентов, вес.%: 8,0-13,5 Полимерное связующее Алкилполигликолевый эфир ортофосфорной 0,65-0,75 кислоты 33,8-34,2 -Окись железа П -ТретичнобутилфенолсалицилформальдегидО,5-1,5 ный олигомер Итаконовая кислота 0,1-1,4 48,65-56,95 Растворитель С целью улучш.ения условий труда в ка честве растворителя рекомендуется исполь зовать спирты Cj-C,. или водно-спиртовые смеси с содержанием воды до 70%. Итаконовую кислоту применяют в качест .ве адгезионной добавки, п -третичнобугил фенолсалицилформальдегидный олигомер в качестве отвердителя, а алкилполиглико левый эфир ортофосфорной кислоты - в ка честве диспергатора. Приготовление магнитного лака осущес вляют в две стадии. На первой стадии . осуществляют диспергирование магнитного материала в среде растворителя и диспер- гатора в течение 16 ч. Перед второй стадией производят догрузку мельниц осталь- ными компонентами .магнитного лака. Окон чательное диспергирование длится 24 ч, Изобретение иллюстрируется следующими примерами конкретного выполнения. Пр и м е р 1 (по прототипу). Берут следующие компоненты, вес.ч,: Магнитный наполнитель (у )29,2 Растворитель (толуол, бутилацетат циклогексанон-62:19:19%)60,2 Лиспергатор (алкилполигликолевый эфир ортофосфорной кислоты)О,5 Полимерное связующее (сополимер винилхлорида с винилацетатом)9,6 Пластификатор (олеиновая кислота)0,5 Пример 2. Берут следующие коменты, вес,%: Магнитный наполнитель (y-FegO) Растворитель (пропиловый спирт) Диспергатор (алкилполигликолевый эфир ортофосфорной кислоты) Полимерное связующее Отвердитель - п -третичнобутилфенол салицилформальдегидный олигомер Адгезионная добавка (итаконовая кислота) Пример 3. Берут следующие коменты, вес,%: М агнитный наполнитель (у -Ре2;Оз) Растворитель (пропи-/ ловый спирт) Диспергатор (алкилполигликолевый эфир ортофосфорной кислоты) Полимерное связующее Отвердитель - п -третичнобутилфенолсалицилформальдегидный олигомер Адгезионная добавка (Итаконовая кислота) Пример 4. Берут следующие коменты, вес.%: Магнитный наполнитель () Растворитель (пропиловый спирт) Диспергатор (алкилполи- гликолевый эфир ортофосфорной кислоты) 0,75 °13,5 Полимерное связующее Отвердитель - ( п -третичнобу тилфенолса лици лформальдегидный олигомер) Адгезионная добавка (итаконовая кислота) Пример 5. Берут следукяцие коменгы, вес.%:

Магнитный наполнитель

(у-РегОа)34.0

Растворитель (этиловый спирт)52,3

Дислергатор (алкишголигликолевый эфир ортофосфорной кислоты)О,7

Полимерное связующее10,8

Отвердитель - {П -третичнобутилфенолсалицилформальдегидный олигомер)1,О

Адгезионная добавка (итаконовая кислота)1,2

Пример 6. Берут следующие ком онёнты, вес.%:

Магнитный наполнитель (pFjOj,)34

Растворитель (бутиловый

спирт)52,3

Диспергатор (алкигшолигликолевый эфир орто-

3877,6

Отвердитель (п -трегичнобу ти лфено лс а пицилфор ма льдегидный олигомер)1,О

Адгезионная добавка (ита5 ковая кислота)1,2

Пример 7. Берут следующие компоненты, вес.%:

Магнитный наполнитель

(у -РегОз)34

10 Растворитель

Вода36,61

Пропиловый спирт15,69

Диспергатор (алкилполигликолевый эфир орто15 фосфорной кислоты)О,7

Полимерное связующее10,8

Отвердитель - (П -третичнобутилфенолсалицилформальдегидный олигомер)1,О

0 Адгезионная добавка (итаконовая кислота)1,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Антистатический фрикционный слой носителя магнитной записи | 1978 |

|

SU732990A1 |

| Состав для рабочего слоя носителя магнитной записи | 1982 |

|

SU1058987A1 |

| Рабочий слой носителя магнитной записи | 1977 |

|

SU678518A1 |

| Состав для промежуточного слоя носителя магнитной записи | 1981 |

|

SU1014869A1 |

| Рабочий слой носителя магнитной записи | 1980 |

|

SU932546A1 |

| Состав для рабочего слоя носителя магнитной записи | 1981 |

|

SU1032001A1 |

| Рабочий слой носителя магнитной записи | 1977 |

|

SU661599A1 |

| Состав рабочего слоя носителя магнитной записи | 1981 |

|

SU994532A1 |

| Состав для рабочего слоя носителя магнитной записи | 1981 |

|

SU994531A1 |

| Рабочий слой носителя магнитной записи | 1977 |

|

SU661600A1 |

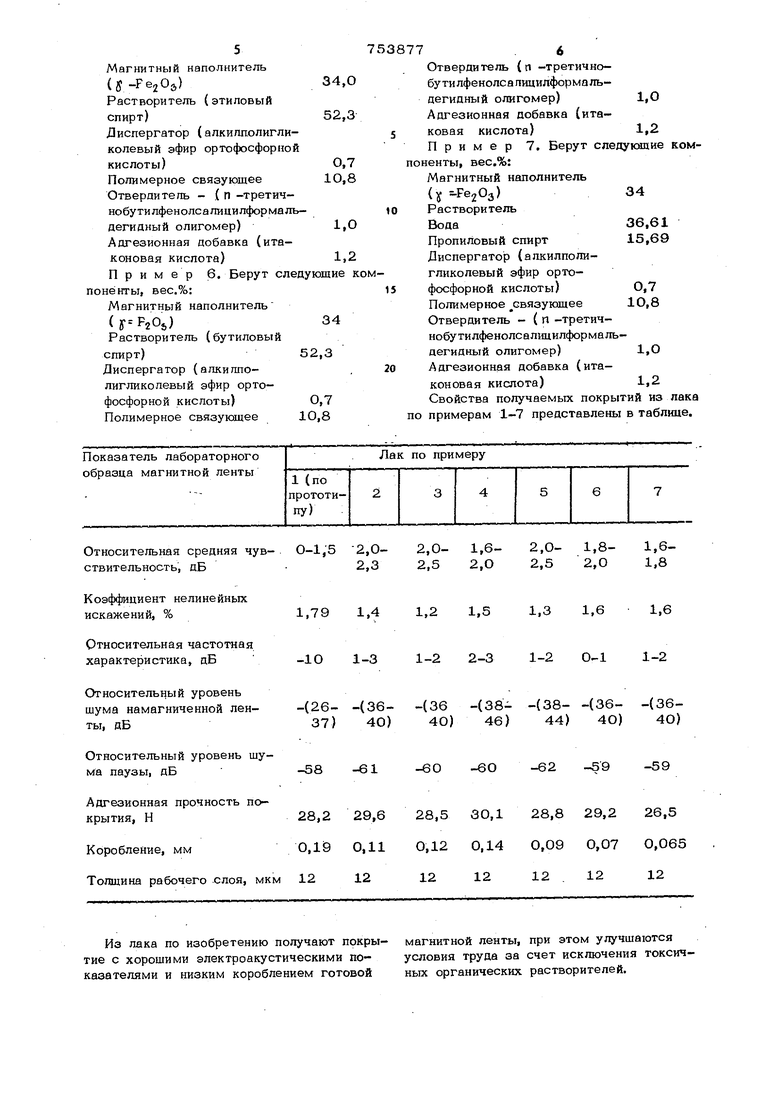

Коэффициент нелинейньк искажений, %

Относительная частотная характеристика, дБ

Относительный уровень шума намагниченной ленты, дБ

Относительный уровень шма паузы, дБ

Адгезионная прочность пкрытия, Н

Коробление, мм

Толщина рабочего слоя, Из лака по изобретению получают покры- тие с хорошими электроакустическими показателями и низким короблением готовой

1,3 1,6

1,2 1,5

1-2 2-3 1-2 0-11-2

-(36 -(38- -(38- -(36- -(364О) 46)44) 4О)4О)

-6О-6О-62-59-59

28,530,128,829,226,5

0,120,140,090,070,065

Авторы

Даты

1980-08-07—Публикация

1977-10-10—Подача