1

Изобретение относится к металлур- , гии и может быть использовано при переработке металлических расплавов в конвертерах .или других сталеплавильных агрегатах с подачей окислитель- 5 ного газа, в частности кислорода, и топлива, в частности природного газа, непосредственно-в металл ниже уровня его поверхности.

Известна фурма для донной продув- Ю ки расплава, содержащая концентрично расположенные трубы, образующие каналы для подачи окислительного газа и топлива 1.

Наиболее близкой по технической (5 сущности и достигаемому результату к описываемому изобретению является фурма для донной продувки расплава, содержащая концентрично расположенные трубы, образующие каналы для по- 20 дачи окислительного газа в смеси с пылевидными материалами и топлива, коноидальную вставку с цилиндрической проставкой между входным и выходным коноидами, установленнуй на дер- 25 жателе в канале окислительного газа И .

Недостатком известной фурмы является то, что она не обеспечивает сепарацию вдуваемого пылекислородного 30

потока в такой степени, чтобы большее количество вдуваемого пылевидного шлакообразующего материала на выходе из фурмы было сосредоточено у стенки канала. В результате в непсэлной мере используются шлакообразующие материалы как охладитель реакционной зоны непосредственно у стенок фурлвл и соответственно в неполной мере реализуются возможности снижения расхода топлива, применяемого для охлаждения фурмы.

Цель изобретения - снижение расхода топлива.

Поставленная цель достигается тем, что фурма снабжена второй соединенной с первой коноидальной вставкой с цилиндрической проставкой между входным и выходным коноидами, выполненной со сквозными каналами в ее теле и расположенной за первой вставкой по направлению потока, при этом длины цилиндрических проставок первой и второй вставок выполнены соответственно равными 0,3-0,5 и 0,5-0,7 диаметра канала для подачи окислительного газа, а их диаметры равными соответственно 0,5-0,7 и 0,75-0,85 диаметра этого канала.

Держатель может быть выполнен на цилиндрической проставке первой коноидгшьной вставки в виде ребер, установленных под углом 12-16® к продольной оси фурмы..

Конец выходного коноида второй вставки может быть установлен на расстоянии 1-3 внутреннего диаметра канала подвода окислительного газа от его торца.

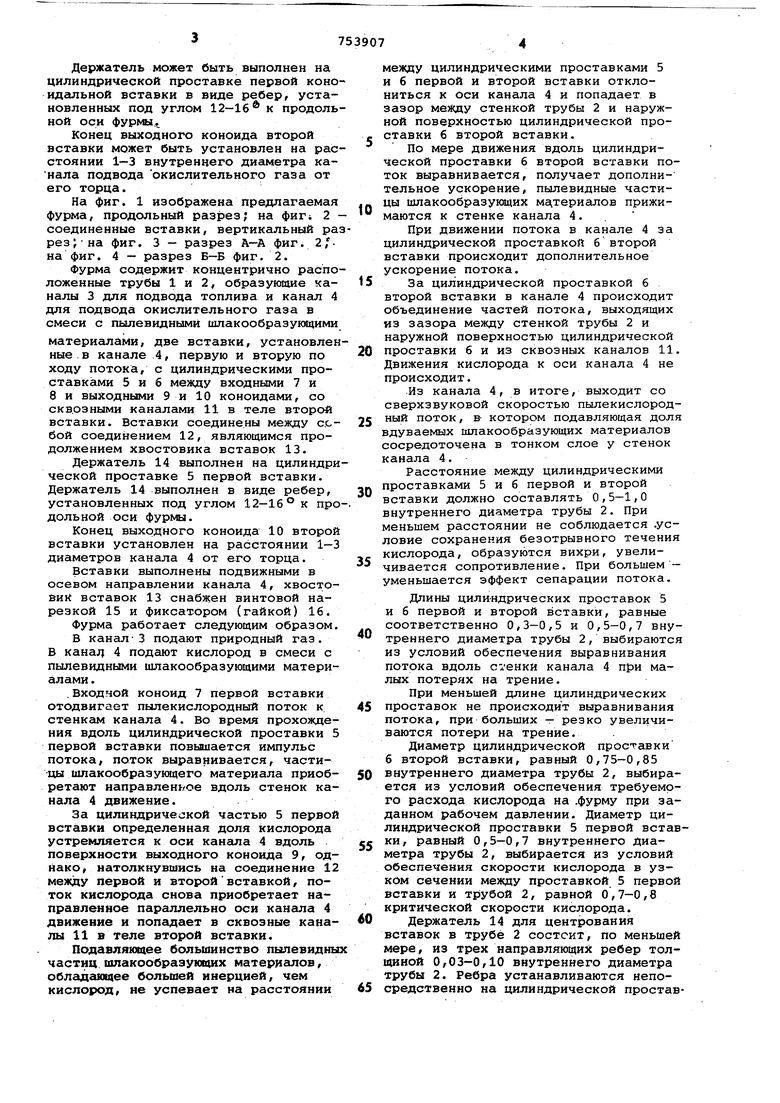

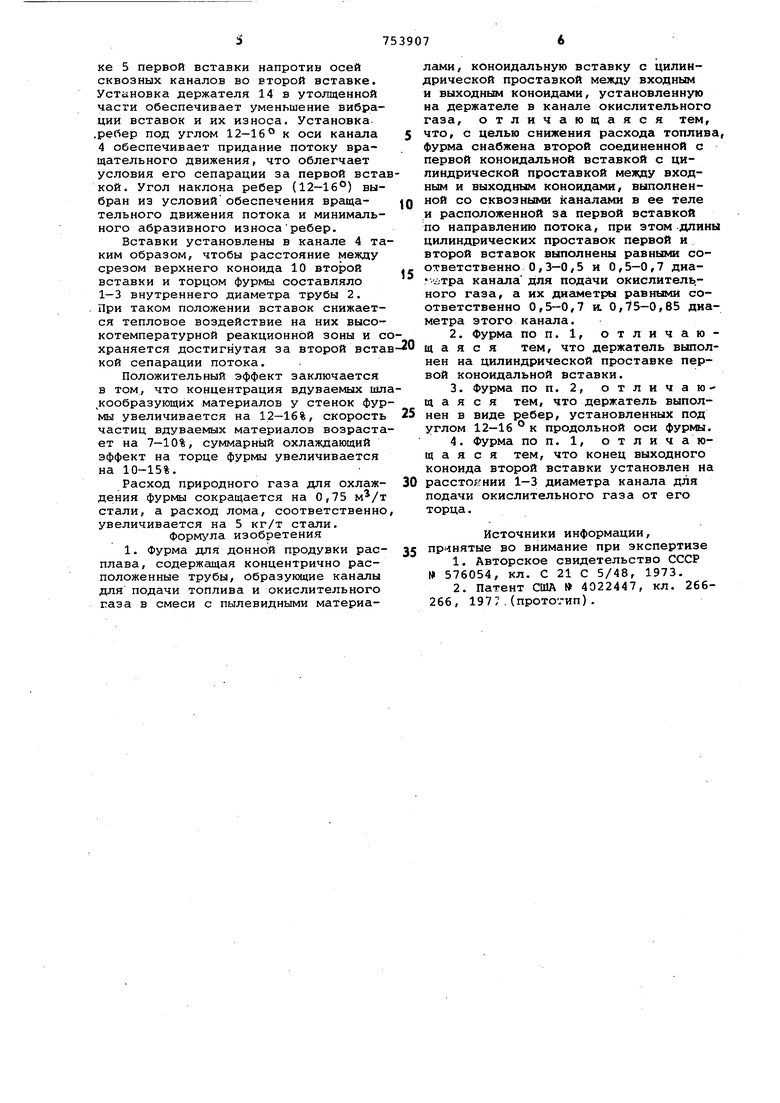

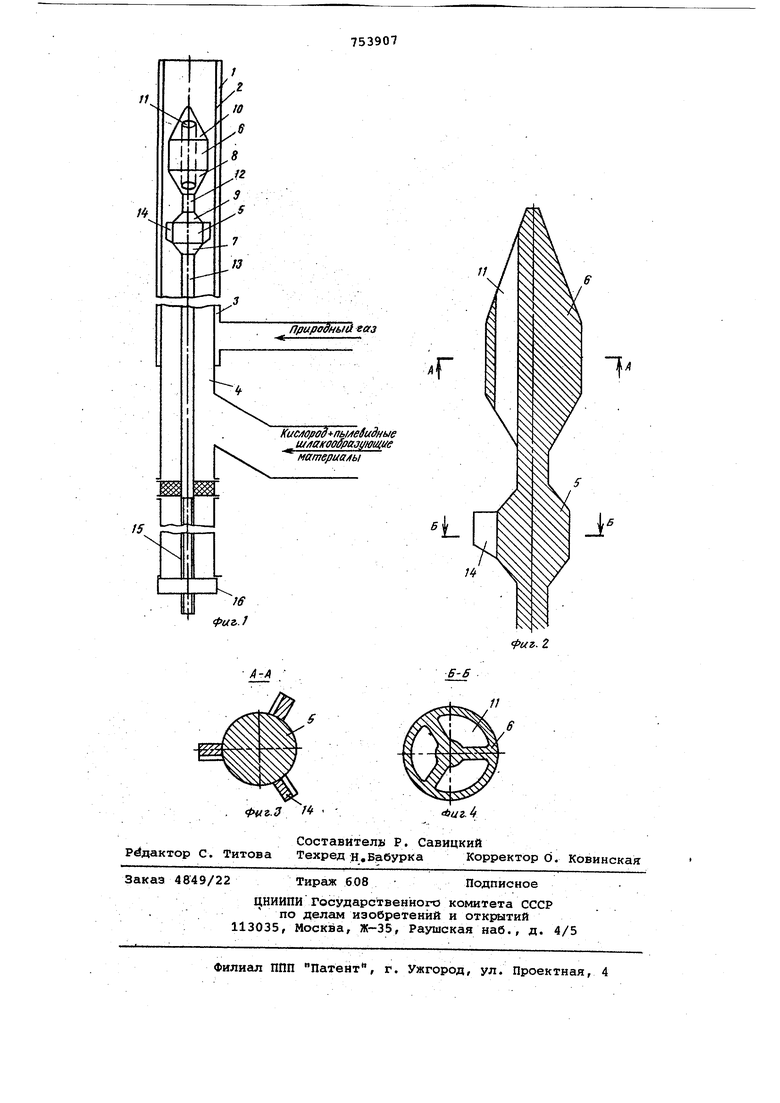

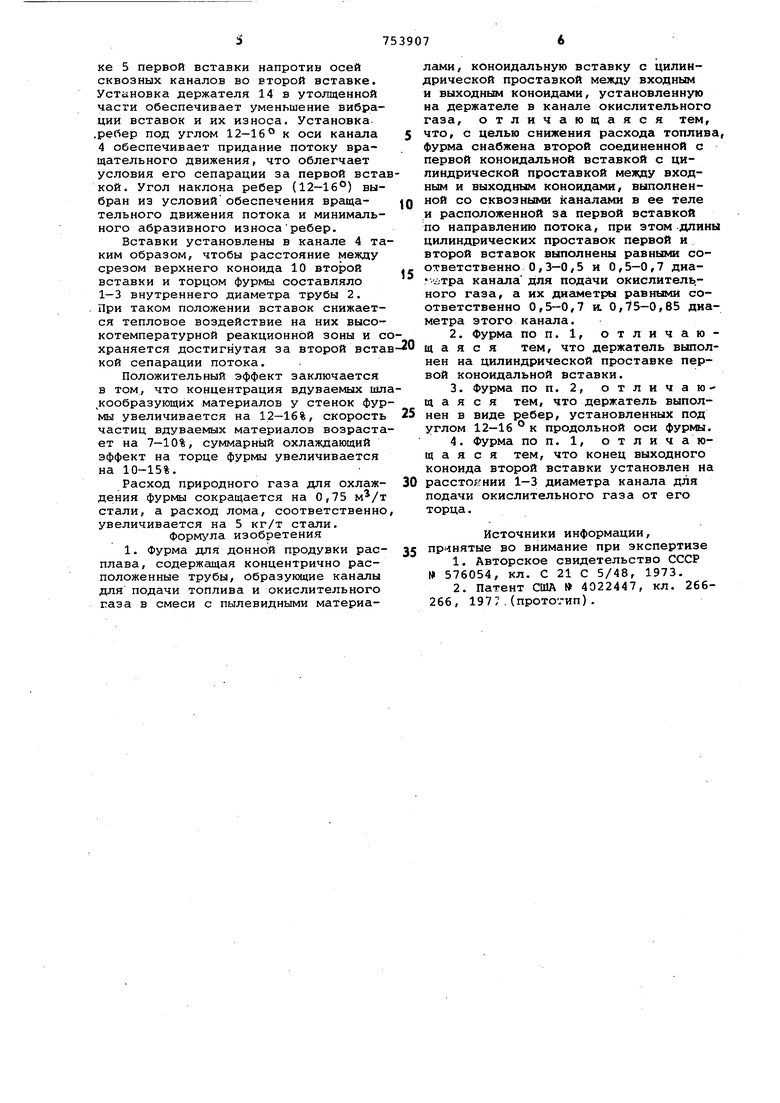

На фиг. 1 изображена предлагаемая фурма, продольный разрез; на фиг4 2 соединенные вставки, вертикальный разрез J- на фиг. 3 - разрез А-А фиг. 2,на фиг. 4 - разрез Б-Б фиг. 2.

Фурма содержит концентрично расположенные трубы 1 и 2, образующие каналы 3 для подвода топлива и канал 4 для подвода окислительного газа в смеси с пылевидными шлакообразукмцими

материалами, две вставки, установленные в канале 4, первую и вторую по ходу потока, с цилиндрическими проставками 5 и б между входными 7 и 8 и выходными 9 и 10 коноидами, со скв.озными каналами 11 в теле второй вставки. Вставки соединены между с.сбой соединением 12, являющимся продолжением хвостовика вставок 13.

Держатель 14 выполнен на цилиндрической проставке 5 первой вставки. Держатель 14 выполнен в виде ребер, установленных под углом 12-16° к про дольной оси фурма,

Конец выходного коноида 10 второй вставки установлен на расстоянии 1-3 диаметров канала 4 от его торца.

Вставки выполнены подвижными в осевом направлении канала 4, хвостовик вставок 13 снабжен винтовой нарезкой 15 и фиксатором (гайкой) 16.

Фурма работает следующим образом.

В канал3 подают природный газ. В канад 4 подают кислород в смеси с пылевидными шлакообразующими материалами .

.Входной коноид 7 первой вставки отодвигает пылекислородный поток к стенкс1м канала 4. Во время прохождения вдоль цилиндрической проставки 5 первой вставки повышается импульс потока, поток выравнивается, частицы шлакообразующего материала приобретают направленное вдоль стенок канала 4 движение.

За цилиндрической частью 5 первой вставки определенная доля кислорода устремляется к оси кангша 4 вдоль поверхности выходного коноида 9, однако, натолкнувшись на соединение 12 между первой и второйвставкой, поток кислорода снова приобретает направленное параллельно оси канала 4 движение и попадает в сквозные каналы 1 1 в теле второй вставки.

Подавляющее большинство пылевидны частиц ишакообраэующих материалов, обладающее большей инерцией, чем кислород, не успевает на расстоянии

между цилиндрическими проставками 5 и 6 первой и второй вставки отклониться к оси канала 4 и попадает в зазор между стенкой трубы 2 и наружной поверхностью цилиндрической проставки 6 второй вставки.

По мере движения вдоль цилиндрической проставки 6 второй вставки поток выравнивается, получает дополнительное ускорение, пылевидные частицы шлакообразующих мc тepиaлoв прижимаются к стенке канала 4.

При движении потока в канале 4 за цилиндрической проставкой 6 второй вставки происходит дополнительное ускорение потока.

За цилиндрической проставкой 6 второй вставки в канале 4 происходит объединение частей потока, выходящих из зазора между стенкой трубы 2 и наружной поверхностью цилиндрической проставки 6 и из сквозных каналов 11 Движения кислорода к оси канала 4 не происходит.

.Из канала 4, в итоге, выходит со сверхзвуковой скоростью пылекислородный поток, в- котором подавляющая доля вдуваемых шлакообразующих материалов сосредоточена в тонком слое у стенок канала 4.

Расстояние между цилиндрическими проставками 5 и 6 первой и второй вставки должно составлять 0,5-1,0 внутреннего диаметра трубы 2. При меньшем расстоянии не соблюдается .условие сохранения безотрывного течения кислорода, образуются вихри, увеличивается сопротивление. При большем - уменьшается эффект сепарации потока.

Длины цили-ндрических проставок 5 и 6 первой и второй вставки, равные соответственно 0,3-0,5 и 0,5-0,7 внутреннего диаметра трубы 2, выбираются из условий обеспечения выравнивания потока вдоль С7енки канала 4 при малых потерях на трение.

При меньшей длине цилиндрических проставок не происходит выравнивания потока, при больших - резко увеличиваются потери на трение.

Диаметр цилиндрической проставки 6 второй вставки, равный 0,75-0,85 внутреннего диаметра трубы 2, выбирается из условий обеспечения требуемого расхода кислорода на .фурму при заданном рабочем давлении. Диаметр цилиндрической проставки 5 первой вставки, равный 0,5-0,7 внутреннего диаметра трубы 2, выбирается из условий обеспечения скорости кислорода в узком сечении между проставкой 5 первой вставки и трубой 2, равной 0,7-0,8 критической скорости кислорода.

Держатель 14 для центрования вставок в трубе 2 состоит, по меньшей мере, из трех направляющих ребер толщиной 0,03-0,10 внутреннего диаметра трубы 2. Ребра устанавливаются непосредственно на цилиндрической проставке 5 первой вставки напротив осей сквозных каналов во второй вставке. Установка держателя 14 в утолщенной части обеспечивает уменьшение вибрации вставок и их износа. Установка .ребер под углом 12-16° к оси канала 4 обеспечивает придание потоку вращательного движения, что облегчает условия его сепарации за первой вста кой. Угол наклона ребер (12-16°) выбран из условий обеспечения вращательного движения потока и минимального абразивного износаребер. Вставки установлены в канале 4 та ким образом, чтобы расстояние между срезом верхнего коноида 10 второй вставки и торцом фурмы составляло 1-3 внутреннего диаметра трубы 2. При таком положении вставок снижается тепловое воздействие на них высокотемпературной реакционной зоны и с храняется достигнутая за второй вста кой сепарации потока. Положительный эффект заключается в том, что концентрация вдуваемых шл кообразующих материалов у стенок фур мы увеличивается на 12-16%, скорость частиц вдуваемых материалов возраста ет на 7-10%, суммарный охлаждающий эффект на торце фурмы увеличивается на 10-15%. Расход природного газа для охлаждения фурмы сокращается на 0,75 стали, а расход лома, соответственно увеличивается на 5 кг/т стали. изобретения 1. Фурма для донной продувки расплава, содержащая концентрично расположенные трубы, образующие каналы для подачи топлива и окислительного газа в смеси с пылевидными материалами, коноидальную вставку с цилиндрической проставкой между входным и выходным коноидами, установленную на держателе в канале окислительного газа, отличающаяся тем, что, с целью снижения расхода топлива, фурма снабжена второй соединенной с первой коноидальяой вставкой с цилиндрической проставкой между входным и выходным коноидами, выполненной со сквозными каналами в ее теле и расположенной за первой вставкой по направлению потока, при этом-длины цилиндрических проставок первой и второй вставок выполнены равными соответственно 0,3-0,5 и 0,5-0,7 диалтра Канала для подачи окислитель.ного газа, а их диаметры равными соответственно 0,5-0,7 и. 0,15-0,85 диаметра этого канала. 2.Фурма по п. 1, отличающаяся тем, что держатель выполнен на цилиндрической проставке первой коноидальной вставки. 3.Фурма по п. 2, отличающаяся тем, что держатель выполнен в виде ребер, установленных под углом 12-16 ° к продольной оси фурмы. 4.Фурма по п. 1, отличающаяся тем, что конец выходного коноида второй вставки установлен на расстоянии 1-3 диаметра канала для подачи окислительного газа от его торца. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 576054, кл. С 21 С 5/48, 1973. 2.Патент США 4022447, кл. 266266, 197;.(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И МНОГОФУНКЦИОНАЛЬНАЯ ФУРМА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА (ВАРИАНТЫ) | 1999 |

|

RU2219247C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПЫЛЕВИДНОГО УГЛЯ В МЕТАЛЛОПРИЕМНИК ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2103375C1 |

| УЛУЧШЕННАЯ ПЛАЗМЕННО-ИНДУЦИРУЕМАЯ ФЬЮМИНГОВАЯ ПЕЧЬ | 2020 |

|

RU2840987C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЗ ОКИСЛОВ МЕТАЛЛОВ И/ИЛИ РУД И КОНВЕРТЕР | 1991 |

|

RU2125097C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1993 |

|

RU2104443C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2011 |

|

RU2518710C2 |

| Дутьевая фурма доменной печи | 1983 |

|

SU1110805A1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2674455C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

Авторы

Даты

1980-08-07—Публикация

1978-07-10—Подача