Изобретение относится к металлургии и относится к жидкофазным процессам переработки металлосодержащего оксидного природного сырья, а также техногенных отходов черной и цветной металлургии. Изобретение может быть использовано для производства железа, цинка, меди, никеля, кобальта и других металлов, а также их сплавов и композиций.

Известно, что во многих жидкофазных процессах в металлургии используют барботаж расплавов газами. Одним из способов жидкофазного барботажного восстановления с разделенными окислительной и восстановительной зонами является процесс COREX (Вегман Е.Ф., Роменец В.А. «Современное состояние и перспективы развития процессов жидкофазного восстановления железа», Сталь, 1993, №6, С. 10-13). Сущность способа заключается в следующем: в восстановительную шахтную печь загружают кусковую руду (или агломерат, или окатыши), которые, проходя навстречу потоку восстановительного газа, восстанавливаются до губчатого железа. Затем губчатое железо подается в плавильную газификационную камеру, где уже в объеме шлака, вспененного барботажом расплава кислородсодержащим дутьем, происходит окончательное восстановление железа из шлакового расплава, плавление металла и науглероживание до состава чугуна. Выпуск чугуна и шлака осуществляется через специальные летки так же, как и в доменной печи. Процесс COREX обладает рядом недостатков: использование только окускованных шихтовых материалов определенных фракций, низкая производительность, сложная конструкция тракта для подачи газа в восстановительную шахтную печь из-за ограничения температуры газа-восстановителя (не выше 850-900°С). Кроме того, для этого процесса характерен высокий расход угля вследствие того, что углерод угля в плавильной газификационной камере сжигается только до СО.

Известен способ жидкофазного восстановления железа ROMELT (Усачев А.Б. Разработка теоретических и технологических основ производства чугуна процессом жидкофазного восстановления РОМЕЛТ: Диссертация на соискание ученой степени доктора технических наук: М., 2003, 357с.). Процесс осуществляют в агрегате, снабженном двумя рядами фурм, расположенных на разных уровнях по высоте для разделения окислительных и восстановительных зон. Восстановительную плавку по этому процессу проводят в жидкой шлаковой ванне, барботируемой кислородсодержащим дутьем с содержанием кислорода 50-90%. Дутье подают через нижние фурмы. Шлак движется в горизонтальной плоскости, одновременно перемешиваясь по высоте. Лишь примыкающий к жидкому металлу слой шлака оставляют спокойным. На поверхность барботируемой шлаковой ванны подают железосодержащие материалы, флюсы и энергетический уголь, который служит как источником тепла, так и восстановителем. Уголь захватывается шлаком и горит в его массе перед нижними фурмами до образования СО. Оксиды железа и других металлов восстанавливаются в шлаковой ванне твердым углеродом, содержащимся в угле. Образующиеся в барботируемом слое шлака капли железа, опускаясь вниз, науглероживаются в покоящемся слое шлака, коагулируют, образуя слой чугуна. Чугун и шлак через перетоки поступают в соответствующие копильники с последующим удалением. Данный способ обладает рядом недостатков. Для разделения восстановительной и окислительной зоны используется специализированный агрегат сложный и по конструкции, и в обслуживании. Компенсация затрат тепла на проведение эндотермических реакций восстановления осуществляется в большей части только за счет тепла от сжигания подаваемого топлива. Нагрев холодных шихтовых материалов, загружаемых в шлаковый расплав до температуры проведения реакций восстановления (1300-1400°С), осуществляется за счет физического тепла ванны шлакового расплава и требует постоянного поддержания перегрева расплава, что приводит к дополнительным расходам энергоносителей. Наличие водоохлаждаемых кессонов в конструкции агрегатов с большой поверхностью охлаждения, а также большой объем барботируемой ванны, из-за которого увеличивается расход кислородсодержащего дутья, приводит к неизбежным потерям тепла. Стоит отметить, что неравномерное распределение шихтовых и углеродсодержащих материалов в барботируемой ванне из-за ее большой протяженности в горизонтальном направлении и наличии всего одной течки для подачи шихты затрудняет контактирование реагентов и, как следствие, осложняет протекание процессов. Напряженный тепловой баланс требует высокую степень обогащения воздуха кислородом с доведением содержания кислорода в дутье до 50-90%. Большим недостатком является также неизбежный вынос пылевидных фракций шихты из окислительной зоны дожигания, что усложняет и удорожает газоотводящий тракт, так как требует оснащения его дорогими газоочистительными средствами.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному способу является «Способ переработки сырья, содержащего цветные металлы и железо» (Пат. РФ № 2194781, МПК С22В 23/02, 19/00, опубл. 20.12.2002). Способ предусматривает использование окисленного металлсодержащего природного сырья, техногенных отходов черной и цветной металлургии, в том числе содержащих примеси цветных металлов. Шихту, состоящую из исходного сырья, флюсов и углеродсодержащих материалов, загружают в окислительную плавильную зону двухзонной печи, где ее расплавляют в шлаковом расплаве, барботируемом кислородсодержащим дутьем. Затем осуществляют дожигание отходящих газов, а расплав через переток подают в восстановительную зону. В этой зоне происходит восстановление оксидов извлекаемых металлов углеродсодержащими материалами, загруженными в эту зону совместно с флюсующими добавками. После этого дожигают отходящие из ванны восстановления горючие газы, а продукты плавки - металл и шлак выпускают из восстановительной зоны печи раздельно. Основные недостатки способа сходны с вышеперечисленными недостатками процесса ROMELT. Кроме этого, потребность в двух изолированных друг от друга зонах (плавильной и зоны восстановления) усложняет конструкцию агрегата, в котором осуществляют процесс. Требуется наличие специального перетока между зонами, стойкость которого весьма ограничена.

Наиболее близким устройством к заявленному по совокупности существенных признаков является «Устройство для обработки металлургического расплава» (Пат. РФ № 2173715, МПК С21С 7/10, опубл. 20.09.2001, Бюл. 26 - прототип), содержащее ковш, в днище которого расположены фурмы, футерованную погружную камеру, выполненную в виде цилиндра без дна и связанную с вакуумным насосом, механизм передвижения погружной камеры. При этом в стенке погружной камеры выполнены продувочные устройства для подачи инертного газа на часть поверхности металла, находящегося внутри погружной камеры. Продувочные устройства расположены по периметру поперечного сечения погружной камеры на длине дуги, равной 0,1-0,75 длины данного периметра, а фурмы в днище ковша расположены таким образом, что их центр в проекции поперечного сечения расположен от футеровки погружной камеры со стороны продувочных устройств на расстоянии, равном 0,1-0,7 радиуса погружной камеры, и ось симметрии расположения фурм в днище ковша совпадает с осью симметрии расположения продувочных устройств, расположенных в стенках погружной камеры. Данное устройство предназначено для повышения эффективности вакуумирования стали. Одновременная продувка жидкого металла аргоном через симметрично расположенные фурмы в днище ковша и продувочные устройства в стенке погружной камеры позволяет интенсифицировать процесс дегазации стали. В то же время в конструкции прототипа не предусмотрено устройство для ввода вглубь расплава твердых и газообразных реагентов.

В предлагаемом изобретении ставится задача создания нового технологического процесса переработки металлургического сырья – природных металлсодержащих оксидных материалов, а также техногенных отходов черной и цветной металлургии.

Техническим результатом изобретения является повышение эффективности восстановительной плавки в жидкой шлаковой ванне при сокращении количества используемых агрегатов, уменьшении капитальных и энергетических затрат, а также улучшении экологических показателей.

Поставленная задача решается тем, что способ переработки металлургического сырья, включающий приготовление исходной ванны шлакового расплава, подачу в расплав шихты, состоящей из перерабатываемого сырья, твердого углеродсодержащего материала и флюсов, и продувку расплава воздухом и газообразным топливом, отличается тем, что:

- подачу в расплав шихты и продувку его воздухом и газообразным топливом осуществляют посредством двухъярусной многоканальной вертикальной фурмы-горелки с погруженным в расплав нижним ярусом, по центральному каналу которой подают шихту, инжектируемую воздухом, а по периферийным - воздух и газообразное топливо непосредственно под уровень исходной ванны шлакового расплава;

- осуществляют нагрев компонентов шихты факелом нижнего яруса фурмы-горелки и перемещают их в замкнутый барботажный реактор, который предварительно образован погруженным в ванну колпаком-камерой, изолирующим от атмосферы гидрозатвором часть поверхности расплава вокруг фурмы-горелки;

- производят наполнение созданного таким образом замкнутого барботажного реактора шлаковой пеной, образуемой продуктами горения газообразного топлива и твердого углеродсодержащего материала в факеле нижнего яруса фурмы-горелки и поднимаемой газлифтом;

- осуществляют в полученной шлаковой пене прямое и косвенное восстановление оксидов металлов с гравитационным осаждением из нее восстановленных металлов и дожиганием избытка всплывающих восстановителей воздухом, вдуваемым в реактор через верхний ярус фурмы-горелки, и отведением из замкнутого барботажного реактора газов и возгонов металлов по специальному газоотводящему тракту путем создания над шлаковой пеной разрежения.

В частном случае возгонами металлов могут быть пары цинка и/или его соединений при переработке цинкосодержащих металлургических отходов, например шламов доменного или кислородно-конвертерного производства.

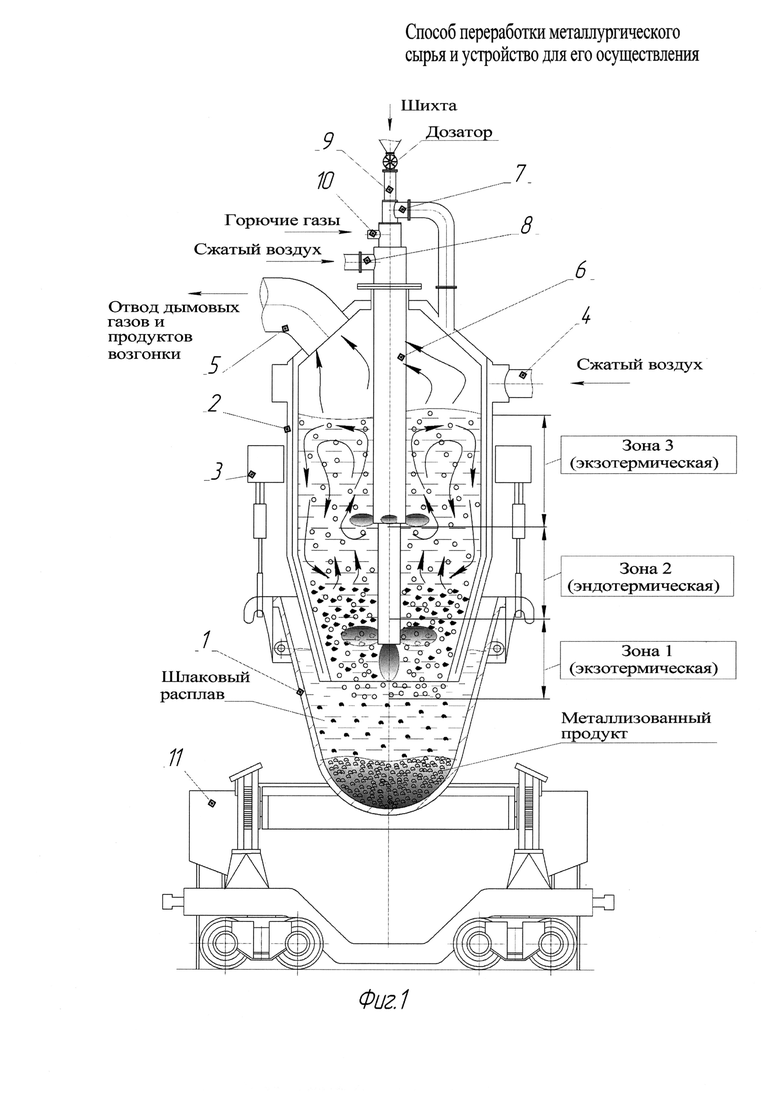

Процесс восстановления протекает в трех зонах, распределенных по высоте (Фиг. 1). В нижней зоне - в области погруженного факела (зона 1), происходит практически полное сгорание вдуваемого газообразного топлива. Окислителем здесь служит воздух, нагнетаемый в нижний ярус фурмы после предварительного подогрева в проточном канале охлаждения стен погружной камеры (колпака-камеры). При стехиометрическом соотношении газообразного топлива и воздуха, подогретого до ~300°С, образуется высокотемпературный факел с температурой горения ~1900°С, при этом азот воздуха также нагревается до температуры горения. Продукты горения факела будут взаимодействовать с находящимися в его объеме компонентами шихты, содержащей окислы восстанавливаемых металлов, флюсы и углеродсодержащий материал, преимущественно, в виде мелкого угля или коксика. Однако ввиду незначительного времени контакта твердого углерода с продуктами горения факела (Н2О и СО2) обратные эндотермические реакции разложения СО2+С=2СО и Н2О+С=Н2+СО в нижней зоне 1 будут проходить в весьма малой степени, поэтому ее можно отнести к окислительной зоне с выделением большого количества тепла, передаваемого шихтовым материалам, азоту воздуха и шлаковому расплаву. Раскаленные газообразные продукты факельного горения, создавая в расплаве газлифт, поднимаются в среднюю зону (зона 2) барботажного реактора, где протекают эндотермические реакции прямого восстановления окислов металлов твердым углеродом. Восходящие потоки горячего азота также способствуют переносу тепла в эту зону. В верхней части зоны 2 по мере выгорания твердого углерода развиваются реакции косвенного восстановления окислов водородом и окисью углерода. Избыток восстановителей дожигается до СО2 и Н2О в верхней зоне (зона 3) при помощи воздуха, вдуваемого в расплав через сопла верхнего яруса фурмы-горелки. Опускающиеся периферийные нагретые потоки расплава возвращают тепло дожигания СО и Н2 в эндотермическую зону (зона 2). Таким образом, эндотермическая зона прямого восстановления обогревается как снизу, так и сверху двумя окислительными зонами.

Вся совокупность существенных признаков предлагаемого изобретения обеспечивает эффективный металлургический процесс восстановления оксидов металлов с устранением недостатков, присущих прототипу. Вводом в расплав шихтовых материалов и твердых восстановителей непосредственно в барботируемую зону шлака достигается равномерное распределение в ней реагентов и увеличивается скорость их взаимодействия. Одновременно при этом пылевые потоки фильтруются непосредственно в расплаве и исключается вынос пыли за пределы установки.

В предлагаемом способе средством ввода реагентов в барботируемую зону выбрана двухъярусная (двухуровневая) многоканальная вертикальная фурма-горелка с заглубленными в шлак факелами. Это помогает исключить необходимость создания сложного тракта подачи шихты в барботируемую зону. Для улучшения распределения твердых реагентов в расплаве и интенсификации реакций восстановления шихту подают дискретными порциями. Для повышения температуры горения факелов возможно обогащение кислородом воздуха, вдуваемого под уровень шлакового расплава. Дополнительное увеличение температуры горения факелов в нижней зоне барботажного реактора можно достичь подачей в нижний ярус фурмы-горелки воздуха, предварительно подогретого в проточном канале охлаждения стен погружной камеры.

Все процессы по предлагаемому способу в отличие от прототипа ведут в замкнутом пространстве небольшого объема, создаваемого погружаемым в шлак колпаком-камерой с обеспечением гидрозатвора. Именно это позволяет сформировать барботируемую зону небольшого объема и малого сечения в горизонтальной плоскости, что значительно облегчает взаимодействие реагентов и снижает потери тепла из зоны реакций. Кроме того, в замкнутом пространстве под колпаком можно создавать высокое разрежение, оборудовав газоотводящий тракт, например, водокольцевым вакуумным насосом или высокооборотным дымососом, что благоприятно сказывается на полноте и скорости реакций с образованием газообразных продуктов, а также интенсифицирует возгонку легко испаряемых металлов, например цинка.

Замкнутый барботажный реактор, образованный колпаком-камерой, может иметь достаточно большую высоту, способствующую более полному завершению химических реакций и усвоению тепла от дожигания избытка восстановителей, происходящему непосредственно в расплаве. Пенообразная структура реакционной зоны обеспечивает огромную межфазную поверхность, что не только оказывает влияние на полноту и скорость всех процессов, но и создает условия для высокой степени фильтрации пылевых потоков и исключает потребность в сложной газоочистке. В способе-прототипе барботируемую зону создают в агрегате, не позволяющем регулировать ее высоту и интенсифицировать скорость потоков. В предлагаемом способе размеры самой барботируемой зоны и зоны спокойного шлака легко регулировать глубиной погружения в шлак вертикальной фурмы-горелки и степенью разрежения в отводящем тракте.

При осуществлении процесса восстановительной плавки в жидкой шлаковой ванне по способу прототипа в компенсации затрат тепла на проведение эндотермических реакций восстановления используется только тепло химических реакций от сжигания подаваемого в агрегат топлива. В предлагаемом изобретении приготовление исходной ванны шлакового расплава осуществляют частичным заполнением мобильной емкости шлаками, выпускаемыми из различных металлургических агрегатов. Это позволяет использовать физическое тепло горячего шлакового расплава, обновляемого в каждом цикле плавки, и перенесенное из других источников, не связанных с расходом энергоносителей в объекте изобретения. Поскольку это физическое тепло шлака, как правило, не используется в других альтернативных процессах, а в изобретении составляет положительную статью теплового баланса, то удельные затраты энергоносителей на единицу произведенной продукции в изобретении будут значительно ниже, чем в прототипе. Следует отметить, что в качестве мобильной емкости может служить обычная шлаковая чаша, что сокращает количество используемых агрегатов и существенно уменьшает технологический цикл переработки в условиях действующего производства металлургического завода.

Гравитационное осаждение восстановленных металлов на дно мобильной емкости в твердой фазе обеспечивает снижение затрат на процесс по сравнению с прототипом за счет отсутствия необходимости полностью расплавлять конечный продукт и перегревать его над линией ликвидуса для выпуска продукта из агрегата. Сравнительные расчеты теплового баланса (например, для процесса восстановления железа из окислов) показывают, что с учетом всех статей теплового баланса удельный расход условного топлива на реализацию процесса по изобретению примерно в два раза ниже, чем в способе реализации по аналогу (процессу ROMELT, на который имеются опубликованные данные по энергозатратам).

Все перечисленные преимущества нового процесса дополняются возможностью извлечения металлов из жидких шлаков, которые используются в качестве исходных. Так, например, из конвертерных шлаков можно извлечь большую часть содержащегося в них железа.

Следует отметить, что в заявляемом способе используется обычный компримированный воздух. Обогащение технологического воздуха кислородом может использоваться в отдельных случаях и вовсе не обязательно, следовательно, существенно снижаются капитальные затраты.

Для реализации нового способа предлагается устройство, содержащее емкость с расплавом, погружную камеру без дна, связанную с отсасывающим устройством и механизм передвижения, при этом в купол камеры встроена вертикальная двухъярусная фурма-горелка, содержащая несколько концентрично расположенных труб, образующих каналы для подачи твердых и газообразных реагентов; центральный канал фурмы-горелки соединен с дозатором подачи твердых реагентов, а периферийные - с источниками воздуха и газообразного топлива; один из периферийных каналов фурмы-горелки выполнен с укороченной длиной, обеспечивающей выход воздуха в расплав на верхнем ярусе; уровень истечения реагентов из каналов нижнего яруса фурмы-горелки расположен выше уровня нижней кромки погружной камеры, стенки которой снабжены проточным каналом охлаждения, входной патрубок которого соединен с магистралью сжатого воздуха, а выходной - с центральным каналом фурмы-горелки.

Устройство в соответствии с фиг. 1 содержит: емкость с расплавом 1, показанную в поднятом рабочем состоянии, погружную камеру 2, механизм передвижения 3, патрубок 4 для подачи рабочего воздуха в проточный канал охлаждения камеры 2, патрубок 5 для отвода из камеры газообразных продуктов, двухъярусную вертикальную фурму-горелку 6, закрепленную в стенке купола камеры и снабженную подводящими патрубками подачи воздуха 7 и 8, твердых материалов 9, горючих газов 10. Фурма содержит несколько концентрично расположенных труб, образующих каналы для введения в расплав указанных твердых и газообразных реагентов. В исходном состоянии емкость с расплавом установлена на горизонтально перемещаемой тележке 11. Уровень истечения реагентов из нижнего конца фурмы-горелки расположен выше уровня нижней кромки погружной камеры, образующей гидрозатвор для предотвращения выбросов пыли и газов в атмосферу и обеспечения работы газлифта. Корпус погружной камеры выполнен с проточным каналом охлаждения, соединенным с одной стороны с магистралью сжатого воздуха (посредством патрубка 4), а с другой - с трактом подачи воздуха на нижний ярус фурмы-горелки 6 (посредством патрубка 7), с целью использования в технологическом процессе подогретого воздуха. Подвод воздуха на верхний (второй) ярус фурмы-горелки осуществляется напрямую от магистрали сжатого воздуха (через патрубок 8), что обеспечивает охлаждение периферийного канала фурмы-горелки до уровня истечения воздуха из верхнего яруса. Ниже корпус фурмы-горелки охлаждается горючими газами, подаваемыми в нижний ярус через патрубок 10, за счет теплопередачи газовому потоку и эндотермическому разложению углеводородов, присутствующих в горючих газах. Отвод дымовых газов и продуктов возгонки осуществляется через патрубок 5, связанный с отсасывающим устройством.

Подача твердых реагентов осуществляется в центральный канал фурмы-горелки для увеличения надежности и упрощения процесса шихтоподачи. Уровень истечения реагентов из каналов фурмы расположен выше уровня нижней кромки погружной камеры для повышения надежности гидрозатвора и предотвращения выбросов пыли и газов через кольцевой зазор между мобильной емкостью и погружной камерой. Корпус погружной камеры имеет проточный канал охлаждения, связанный с магистралью сжатого воздуха, что обеспечивает охлаждение стен погружной камеры и использование подогретого воздуха в технологическом процессе.

В предпочтительном варианте осуществления устройства погружная камера выполнена в виде цилиндрического сосуда с конусным сужением в нижней части с целью создания максимальной реакционной поверхности. Емкость с расплавом установлена на горизонтально перемещаемую тележку для снижения времени установки емкости под погружную камеру и увоза емкости после обработки.

Процесс переработки металлургического сырья осуществляется следующим образом. Емкость с расплавом 1, например чашу с конвертерным шлаком, заполненную на 2/3 объема, устанавливают под погружную камеру 2, включают отсасывающее устройство, соединенное с патрубком 5, и через патрубок 4 в проточный канал охлаждения камеры нагнетают охлаждающий воздух, который затем отводится в патрубок 7. Далее через патрубок 10 производят подачу в фурму-горелку 6 горючих газов и зажигают факел. При помощи механизма вертикального передвижения 3 чашу с расплавом поднимают до замыкания гидрозатвора. В центральный канал фурмы через патрубок 9 инжектируют твердые шихтовые материалы. В процессе обработки при необходимости производят корректировку высоты погружения камеры с помощью механизма вертикального передвижения 3. Выделяющиеся газы дожигаются в слое пенистого шлака воздухом, вдуваемым через верхний ярус фурмы-горелки, и далее все газообразные продукты отводятся через патрубок 5. После завершения технологического процесса подачу твердых материалов прекращают, уменьшают подачу воздуха, производят опускание чаши на тележку 11 при помощи механизма вертикального передвижения, отключают или снижают подачу горючих газов. Емкость с обработанным расплавом и твердым полупродуктом передают на дальнейший передел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2016 |

|

RU2644866C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

Изобретение относится к металлургии и может быть использовано для производства железа, цинка, меди, никеля, кобальта и других металлов. Способ включает приготовление исходной ванны шлакового расплава путем заполнения мобильной емкости шлаками, выпускаемыми из различных металлургических агрегатов. Затем осуществляют подачу в расплав шихты, состоящей из перерабатываемого сырья, твердого углеродсодержащего материала и флюсов, и продувку расплава воздухом и газообразным топливом. Устройство содержит емкость с расплавом, погружную камеру без дна, связанную с отсасывающим устройством и механизм передвижения. В купол камеры встроена многоканальная вертикальная двухъярусная фурма-горелка, по центральному каналу которой подают шихту, инжектируемую воздухом, а по периферийным - воздух и газообразное топливо непосредственно под уровень исходной ванны шлакового расплава. Техническим результатом изобретения является повышение эффективности восстановительной плавки в жидкой шлаковой ванне при сокращении количества используемых агрегатов, уменьшениe капитальных и энергетических затрат, а также улучшениe экологических показателей. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Способ переработки металлургического сырья, включающий приготовление в мобильной емкости исходной ванны шлакового расплава, подачу в расплав шихты, состоящей из перерабатываемого сырья, твердого углеродсодержащего материала и флюсов, и продувку расплава воздухом и газообразным топливом, отличающийся тем, что подачу в расплав шихты и продувку его воздухом и газообразным топливом осуществляют посредством двухъярусной многоканальной вертикальной фурмы-горелки с погруженным в расплав нижним ярусом, по центральному каналу которой подают шихту, инжектируемую воздухом, а по периферийным - воздух и газообразное топливо непосредственно под уровень исходной ванны шлакового расплава, при этом факелом нижнего яруса фурмы-горелки нагревают компоненты шихты и направляют их в замкнутый барботажный реактор, предварительно образованный погруженной в ванну камерой, изолирующей от атмосферы гидрозатвором часть поверхности расплава вокруг фурмы-горелки, и замкнутый барботажный реактор наполняют шлаковой пеной, образуемой продуктами горения газообразного топлива и твердого углеродсодержащего материала в факеле нижнего яруса фурмы-горелки и поднимаемой газлифтом, при этом в полученной шлаковой пене осуществляют прямое и косвенное восстановление оксидов металлов шихты с гравитационным осаждением из нее восстановленных металлов, дожиганием избытка всплывающих восстановителей воздухом, вдуваемым через верхний ярус фурмы-горелки, и отведением из замкнутого барботажного реактора газов и возгонов восстановленных металлов по газоотводящему тракту путем создания над шлаковой пеной разрежения.

2. Способ по п. 1, отличающийся тем, что приготовление исходной ванны шлакового расплава осуществляют путем частичного заполнения мобильной емкости шлаками, выпускаемыми из различных металлургических агрегатов.

3. Способ по п. 2, отличающийся тем, что в качестве мобильной емкости используют шлаковую чашу.

4. Способ по п. 1, отличающийся тем, что под уровень исходной ванны шлакового расплава подают воздух, обогащенный кислородом.

5. Способ по п. 1, отличающийся тем, что шихту подают в расплав дискретными порциями.

6. Способ по п. 1, отличающийся тем, что на нижний ярус фурмы-горелки подают воздух, подогретый в проточной системе охлаждения стен погружной камеры.

7. Способ по п. 1, отличающийся тем, что гравитационное осаждение восстановленных металлов на дно мобильной емкости осуществляют в твердой фазе.

8. Способ по п. 1, отличающийся тем, что возгонами металлов являются пары цинка и/или его соединений.

9. Устройство для переработки металлургического сырья, содержащее мобильную емкость с расплавом, погружную камеру без дна, связанную с отсасывающим устройством, механизм передвижения погружной камеры, отличающееся тем, что в купол камеры встроена вертикальная двухъярусная фурма-горелка, содержащая несколько концентрично расположенных труб, образующих каналы для подачи твердых и газообразных реагентов, при этом центральный канал фурмы-горелки соединен с дозатором подачи твердых реагентов, а периферийные - с источниками воздуха и газообразного топлива, а один из периферийных каналов фурмы-горелки выполнен с укороченной длиной, обеспечивающей выход воздуха в расплав на верхнем ярусе, при этом уровень истечения реагентов из каналов нижнего яруса фурмы-горелки расположен выше уровня нижней кромки погружной камеры, стенки которой выполнены с проточным каналом охлаждения, входной патрубок которого соединен с магистралью сжатого воздуха, а выходной - с центральным каналом фурмы-горелки.

10. Устройство по п. 9, отличающееся тем, что погружная камера выполнена в виде цилиндрического сосуда с конусным сужением в нижней части.

11. Устройство по п. 9, отличающееся тем, что мобильная емкость с расплавом установлена на горизонтально перемещаемую тележку и выполнена с возможностью вертикального перемещения.

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364631C1 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| EA 200970169 A1, 28.08.2009 | |||

| Устройство для геофизического исследования скважин в процессе бурения | 1973 |

|

SU446860A1 |

Авторы

Даты

2017-02-21—Публикация

2015-09-25—Подача