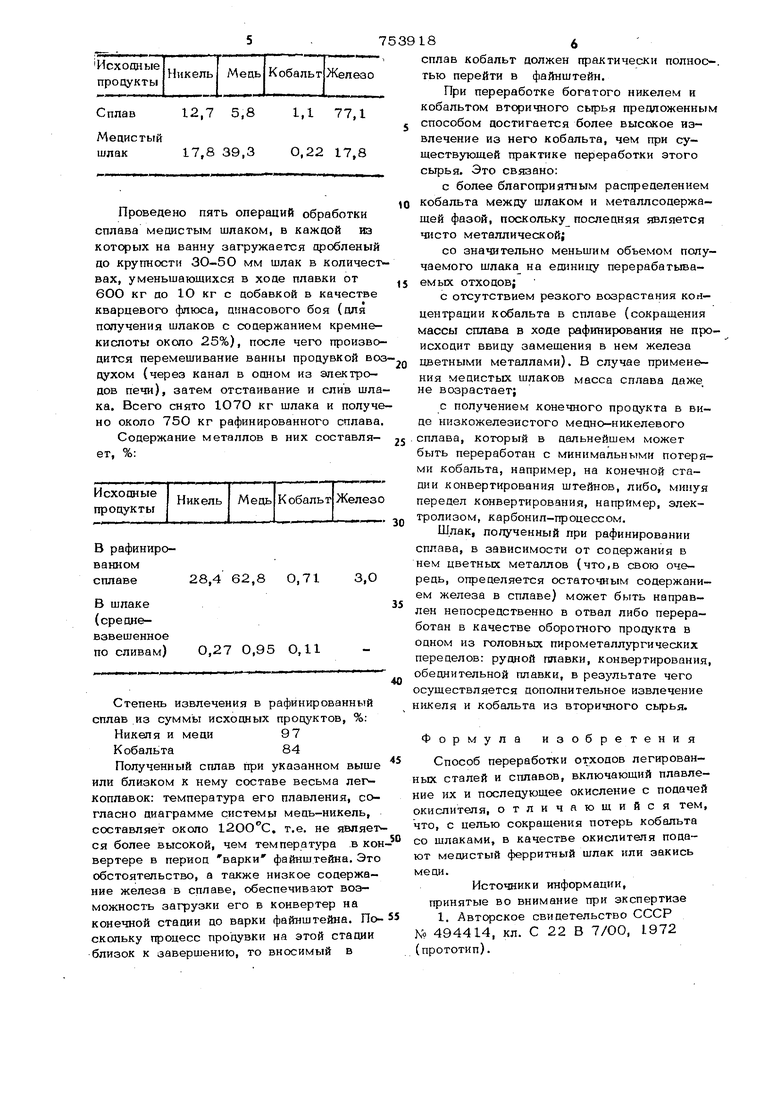

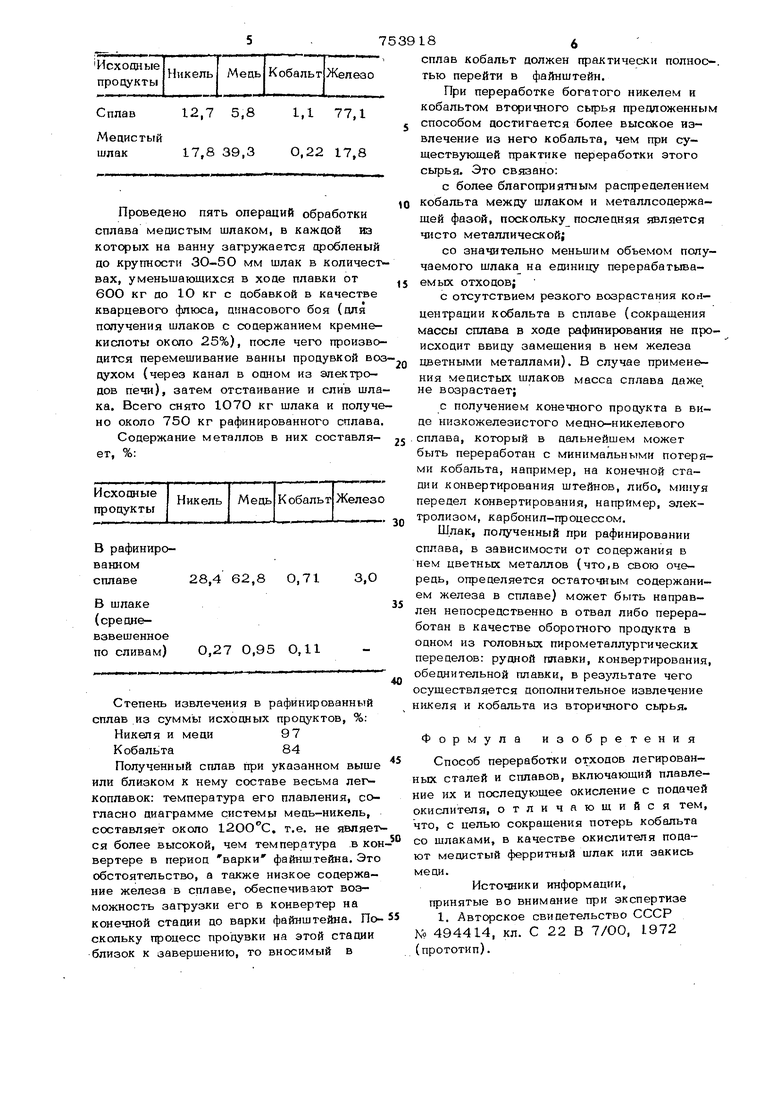

По данной технологии отсутствует сокращение массы жидкого сплава, чем резко повышается концентрация в сплаве кобальта, а следовательно, малый переход его в шлак. Количество окислителя берут по расчету, исходя из конкретного состава применяемого окислителя, среднего содержания железа в загруженных отходах и желательного содержания железа в конечном сплаве и принимая практически пол мое использование введенных окислов никеля и меди в написанных выше реакциях. Количество флюса берут из расчета получения шлаков с Содержанием кремнекисло- ты 25-35%. Для ускорения взаимодейстВИЯ загруженных твердых реагентов с расплавом производят дразнение последнего древесиной или барботаж воздухом, например, путем кратковременной {5-10 мин) продувки через один из электродов печи (в котором предварительно высверливается осевой канал). После этого производят слив шлака - при необходимости с предварительным подогревом. Загрузку окислительного реагента и флюса рекомендуется производить несколькими порциями, повторяя операции загрузки, перемешивания ван ны и слива шлака; несколько раз. После каждого слива шлака отбирают пробу спла ва для экспресс-анализа на железо. Снятый шлак, в зависимости от содержания в нем цветных металлов, может быть направлен непосредственно в отвал либо переработан, как оборотный продукт, в одном из головных металлургических переде лов никелевого производства: рудной плав ки, конвертирования, обеднительной плавки В качестве критерия для деления слитого шлака на отвальный и оборотный устанавливается определенная величина содержани я железа в сплаве (обычно в пределах 1О-15%), с которой непосредственно связано содержание цветных металлов в шлаке Конечное содержание железа в сплаве (практически оно может быть доведено до значений 1%) устанавливается в каждом отдельном случае в соответствии с данными экономического расчета и выбранным способом цальнейшей переработки сплава. Снижение содержания железа в сплаве до значений, меньших 3%, ведет к чрезмерному снижению извлечения кобаль та в рафинированный сплав. Это обусловле но существованием равновесия в распреде лении железа и кобальта между сплавом и шлаком, в связи с чем необходим определенный минимум остаточной концентрации железа в сплаве, предотвращающий усиление шлакования кобальта. При остав лении в сплаве слишком большой концентрации железа ( 15%) снижается эффективность дальнейшей переработки рафинированного сплава: наличие значительных количеств железа в сплаве осложняет его пе,редел на товарные кобальт и никель и вызывает при этом повышенные потери этих металлов. После последнего слива шлака и сгущения остатков его в печи путем загрузки флюса производится слив полученного сплава с разливом его в аноды либо с грануляцией в зависимости от способа его дальнейшей переработки. Дальнейшую переработку полученного низко же лез истого медноникелевого сплава на товарные кобальт и никель осуществляют одним из известных способов, например, путем: загрузки в конвертер на конечной стадии продувки штейнов, при которой содержащиеся в сплаве цветные металлы перейдут в файнштейн с незначительным извлечением в шлак; отливки в аноды- и последующего электролитического рафинирования с получением катодного никеля и выводом в процессе очистки анолита кобальта в богатый кек, направляемый в кобальтовое производство для переработки на товарную гидроокись и металлический кобальт, а меди в цементную медь, перерабатываемую затем в медном производстве; грануляции и последующей переработки гранулированного сплава карбонил-процессом с переводом практически всего никеля и преобладающей части, железа в карбонильную фазу, при разложении которой оба металла могут быть затем выделены в чистом виде совместно либо раздельно, и извлечением практически всего кобальта и всей меди в остатки синтеза, из йотоР кобальт может извл ечен гидрометаллургическим путем в товарную гидроокись, а медь переработана в медном производстве совместно с аналогичными медными продуктами (цементной медью, медной губкой и т.п.). Примеры осуществления способа. Пример 1. В дуговой электропечи ДС-О5 расплавлено 5ОО кг металлического сплава, после чего он подвергнут рафинировацию с помощью медистого ферритного шлака, расход которого составляет 1000 кг, Содер иание металлов в исходных продуктах составляет, %:

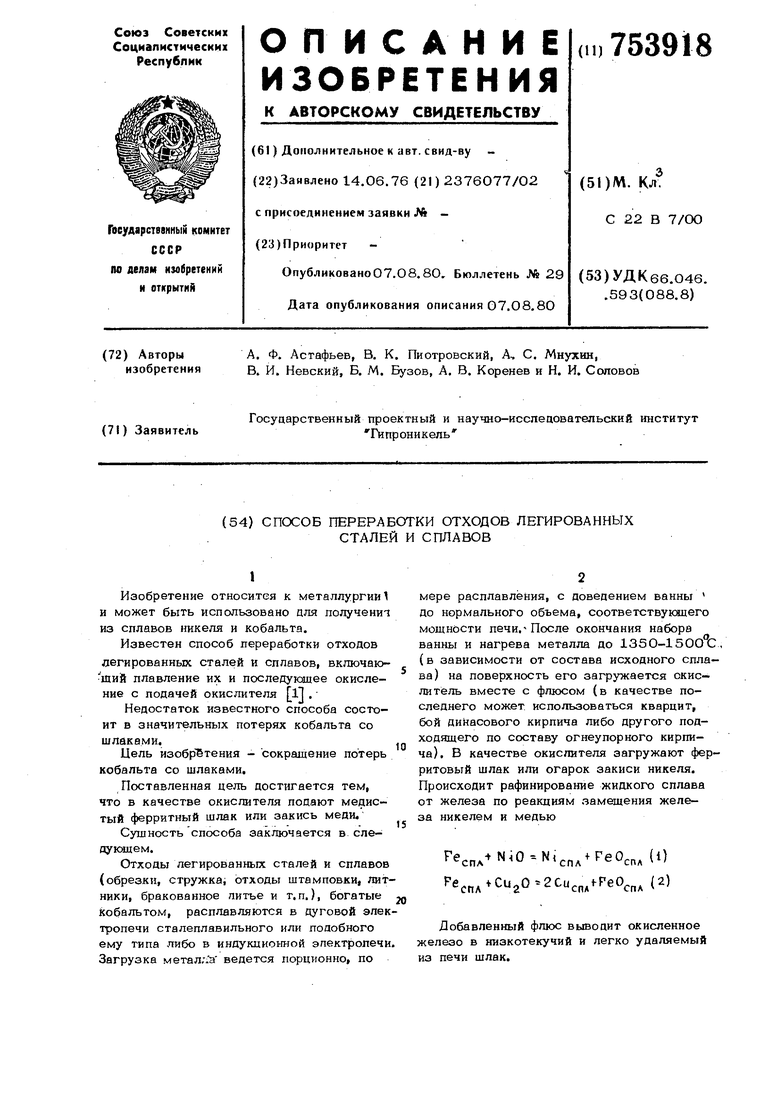

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| Способ переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов | 1987 |

|

SU1475951A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| Способ обеднения медно-никелевых шлаков | 1989 |

|

SU1696537A1 |

Авторы

Даты

1980-08-07—Публикация

1976-06-14—Подача