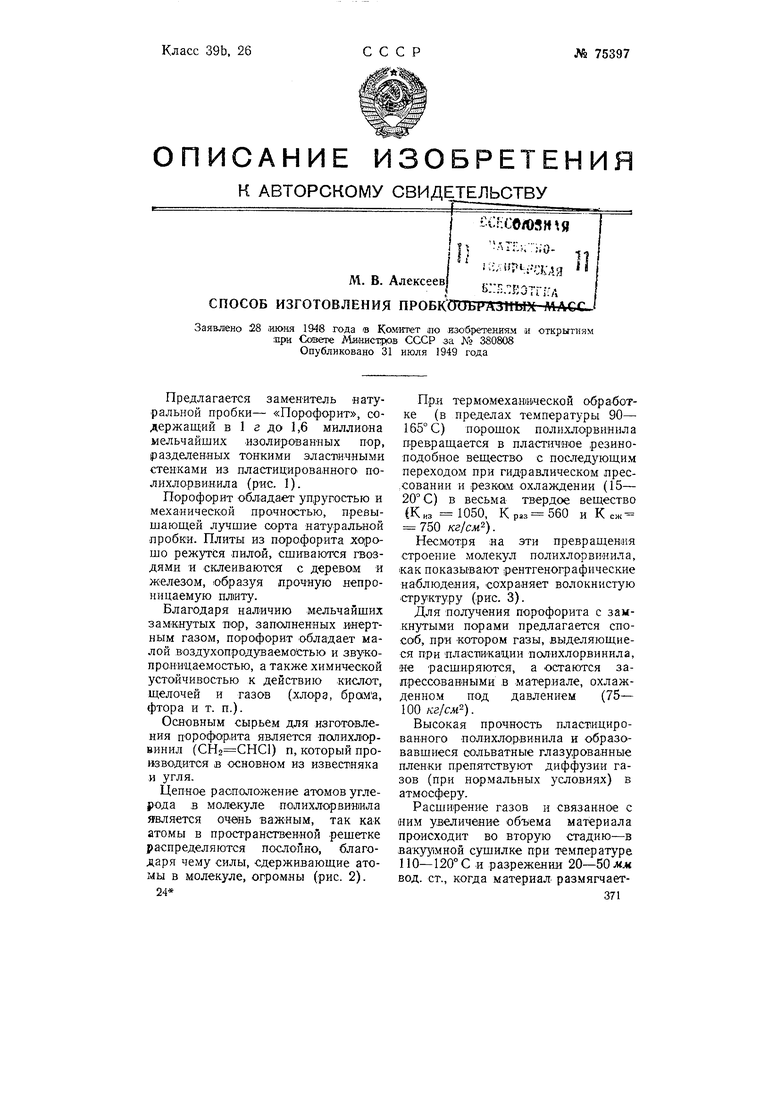

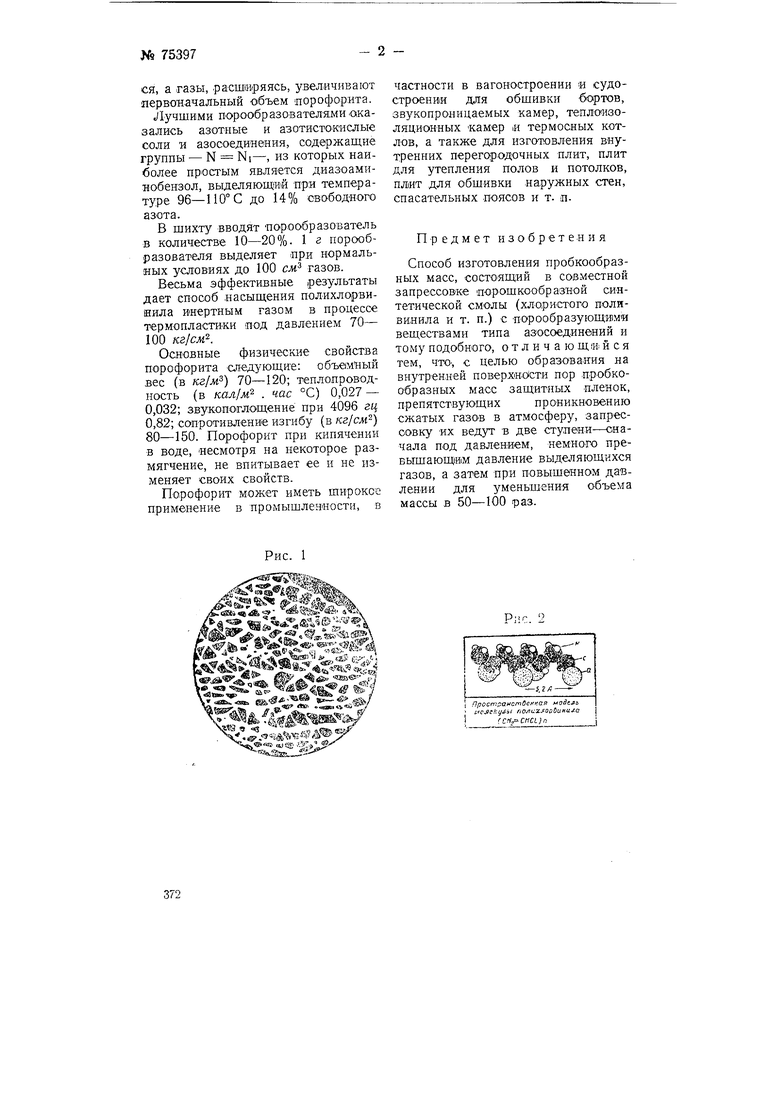

Предлагается заменитель «атуральной пробки- «Порофорит, содержащий в 1 г до 1,6 миллиона мельчайших .изолированных пор, разделен.ных тонкими эластачными стенками из пластицированного полихлорвидила (рис. 1).

Порофорит обладает упругостью и механической прочностью, превышающей лучшие сорта натуральной пробки. Плиты из порофорита xoipoшо режутся пилой, сшиваются гвоздями И склеиваются с деревом и железом, образуя прочную непроницаемую плиту.

Благодаря наличию мельчайших замкнутых лор, заполненных инертным газом, порофорит обладает малой воздухопродуваемостью и звукопроницаемостью, а также химической устойчивостью к действию .кислот, щелочей и газов (хлорэ, брама, фтора и т. п.).

Основным сырьем для изготовления порофорита является полихлорвинил () п, который производится в основном из известняка и угля.

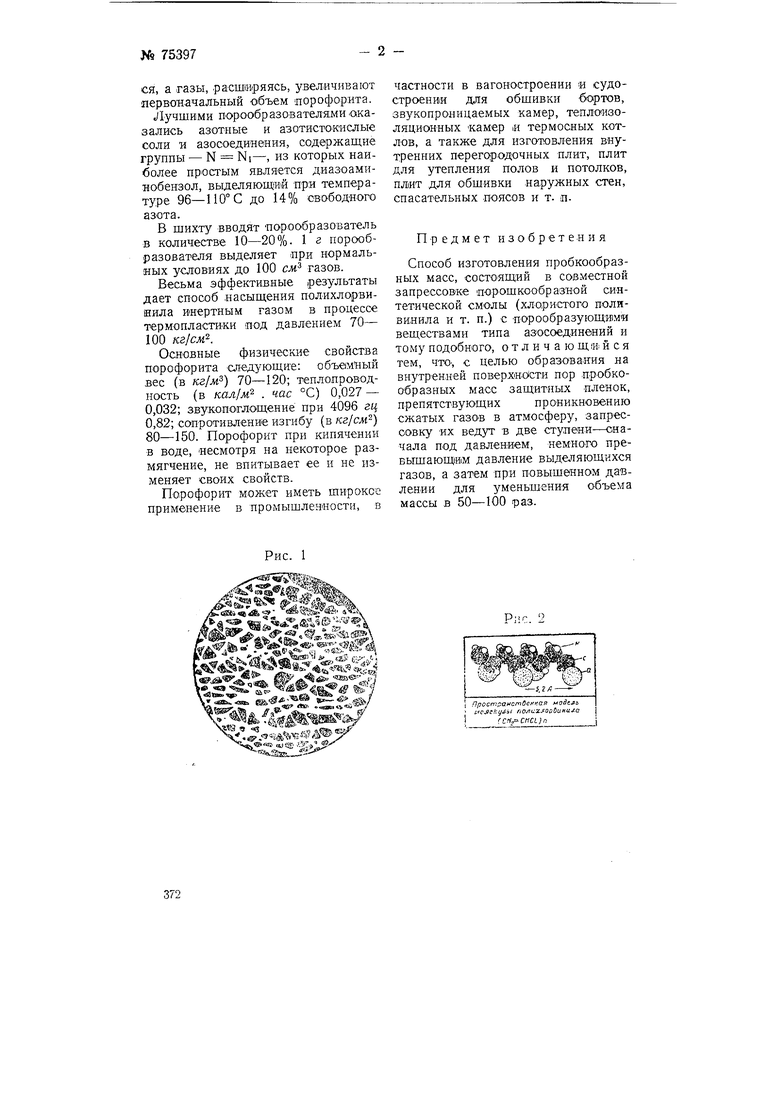

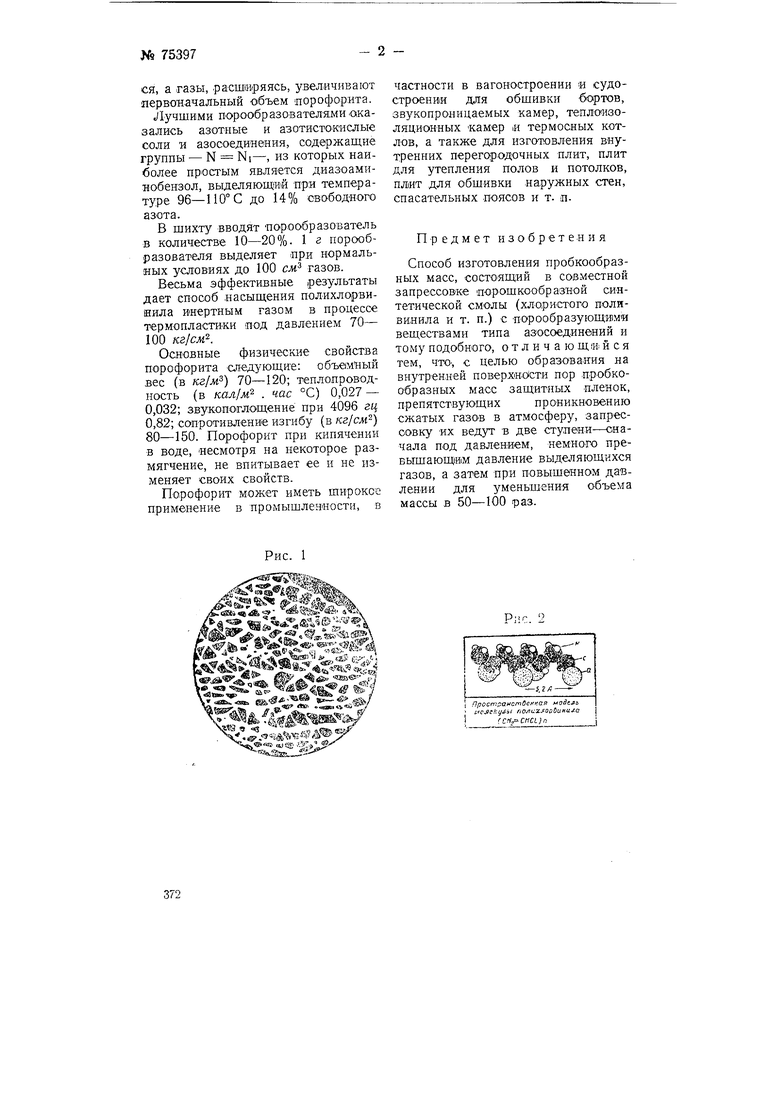

Цепное расположение атомов углерода в молекуле полихлорвииила является очбнь важным, так как атомы в пространственной .решетке распределяются послойно, благодаря чему силы, сдерживающие атомы в молекуле, огромны (рис. 2).

24

При термомеха.нической обработке (в пределах температуры 90- 165° С) порошок полихл.орвинила превращается в пла.стичное резиноподобное вещество с последующим переходом при гидравлическом лрес.совании и резкам охлаждении (15- 20° С) в весьма твердое вещество (К„з 1050, и Ксж 750 кг/см).

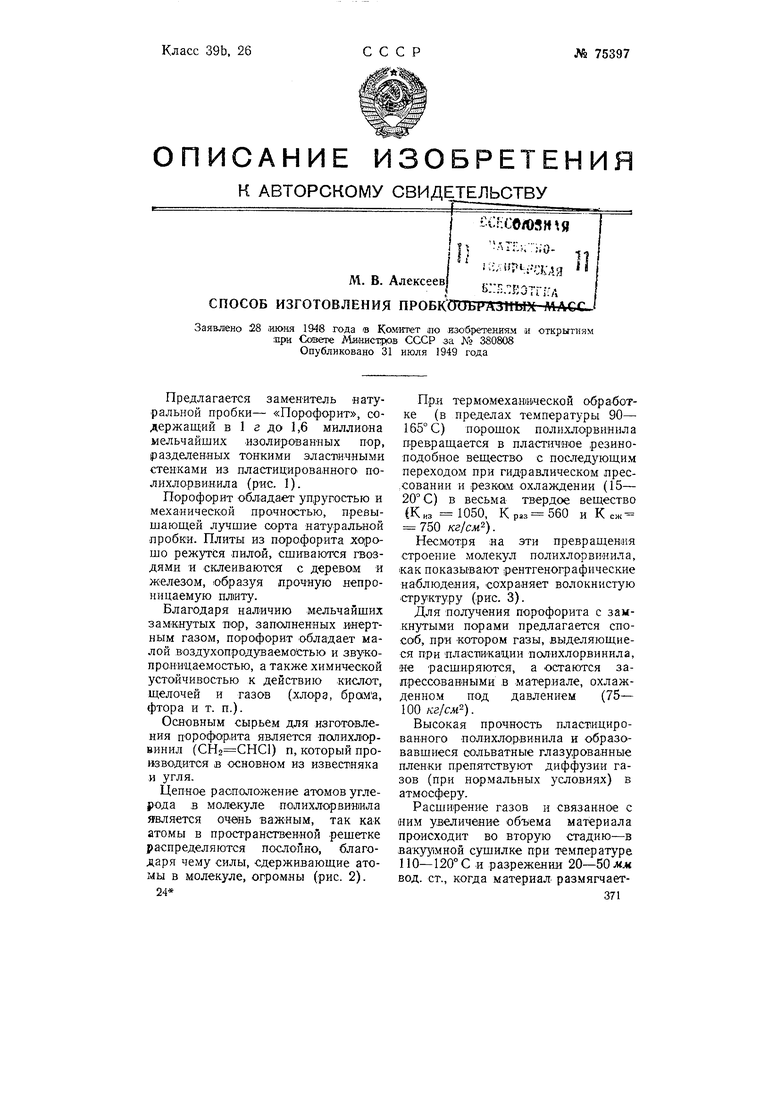

Несмотря на эти превращен ия .строение молекул полихлорвинила, «ак показывают рентгенографические наблюдения, сохраняет волокнистую структуру (рис. 3).

Для получения порофорита с замкнутыми порами предлагается способ, при .кото.ром газы, выделяющиеся при пласии кац.ии полихлорвинила, не расширяются, а остаются запрессованными в материале, охлажденном под давлением (75- 100 кг/см).

Высокая прочность пластицированного полихлорвинила и образовавшиеся сольватные глазурова.нные плен.ки препятствуют диффузии газов (при нормальных условиях) в атмосферу.

Расширение газов и связанное с ним увеличение объема материала происходит во вторую стадию-в ваку}1мной сушилке при температуре ПО-120° С и разрежении 20-50 .«л вод. ст., когда материал- размягчает371

ся, a газы, расш1Иряясь, увеличивают первоначальный объем порофорита.

Лучшими порообразователями оказались азотные и азотистокислые соли и азосоедииения, содержащие группы - N - NI-, из которых наиболее простым является диазоаминобензол, выделяющий при температуре 96-ПО С до 14% свободного азота,

В шихту вводят порообразователь в количестве 10-20%. 1 г порообразователя выделяет при нормальных условиях до 100 см газов.

Весьма эффективные результаты дает способ насыщения полихлорвинила инертным газом в процессе термопластики под давлением 70- 100 кг/сж2.

Основные физические свойства порофорита «следующие: объемйый вес (в ) 70-120; теплопроводность (в кал1м . час °С) 0,027 - 0,032; звукопоглощение при 4096 ги, 0,82; сопротивление изгибу (в KZJCM-} 80-150. Порофорит при кипячении в воде, Несмотря на некоторое размягчение, не впитывает ее и не изменяет своих свойств.

Порофорит может иметь широкое применение в промышленности, в

частности в вагоностроении и судостроении для обшивки бортов, звукопроницаемых камер, теплоизоляционных камер и термосных котлов, а также для изготовления внутренних перегородочных плит, плит для утепления полов и потолков, ПЛ1ИТ для обшивки наружных стен, спасательных поясов и т. п.

Предмет изобретения

Способ изготовления пробкообразных масс, состоящий в совместной запрессовке порошкообразной синтетической смолы (хлористого поливинила и т. п.) с порообразующими веществами типа азосоединений и тому подобного, отличающийся тем, ЧТО , с целью образования на внутренней поверхности пор пробкообразных масс защитных пленок, препятствующих проникновению сжатых газов в атмосферу, запрессовку их ведут в две ступени-сначала под давлением, немного превышающим давление выделяющихся газов, а затем при повышенном давлении для уменьшения объема массы в 50-100 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых пластических масс | 1946 |

|

SU68062A1 |

| Способ получения пластиков микропористой структуры | 1949 |

|

SU82177A1 |

| Способ получения линолеума и жестких плиток | 1950 |

|

SU97018A1 |

| Материал из низкомодульной ячеистой резины (неопрен), сдублированной с трикотажным полотном | 2018 |

|

RU2701035C1 |

| КОМПОЗИЦИЯ ДЛЯ ВРЕМЕННОГО ГЕРМЕТИЗИРУЮЩЕГО УСТРОЙСТВА, ИСПОЛЬЗУЕМОГО ПРИ ПРОВЕДЕНИИ ОГНЕВЫХ РАБОТ НА ГАЗОПРОВОДЕ МАЛОГО ДИАМЕТРА | 2016 |

|

RU2641820C2 |

| Система и способ получения in situ-пеноматериала | 2013 |

|

RU2641755C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ РЕЗИНОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2076879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ С ПОМОЩЬЮ ПОРООБРАЗОВАТЕЛЯ, НАХОДЯЩЕГОСЯ В СВЕРХКРИТИЧЕСКОМ ИЛИ ОКОЛОКРИТИЧЕСКОМ СОСТОЯНИИ | 2010 |

|

RU2541573C9 |

| ЛАМИНИРОВАННАЯ ПЛИТА И КОМПОЗИТНАЯ ПЛИТА ИЗ ВСПЕНЕННОЙ ФЕНОЛЬНОЙ СМОЛЫ | 2021 |

|

RU2792103C1 |

| Способ изготовления воздушного электрода | 1973 |

|

SU472403A1 |

Рис. 2

5, глПросгп анстбсинап t oStjit, 1 сле1:у а1 no i XJ aD iiKuj;a : Clf сна In

Схе/Ютичес/ ое пре зста6ление S c py/fTi/piii пОЛихлорви.нила. ,(3 кругу у5гмачена-м масштиб)

til ..1«| И||ИИ| | тпс-|т I дш..| 1ЯИ11 миинииJHI

Рис. 3

(CHf CHCljn

Авторы

Даты

1949-01-01—Публикация

1948-06-28—Подача