Получение материала типа линолеума на сснСЗе смеси, прэхатываемой непссредсгвенно в лзиту и содержащей полихлорвкй-гил и налолнители, уже известно.

Описываемый спо-соб получен;1я материала типа ли-нслеума отличается тем, что смесь из полихлорвкнио а. полиизобутилена, стабилизатора, сбыч1:тых для Л1иолеума сыпучих и В.ОЛС1Х01ЙСТЫХ наяолнителей и пигментов пластифицируется при температуре и npolxaTbiBaeTCH в ленту при температуре не ниже 1СО°.

Оолиизобутилен вводится в c.iecb в количестве 5-7%.

В отличие от полихлорвшгала, пслИИзобутилея обладает малой прочностью, -но очень высокой растяжимостью при сопротивлении разрыву от 2 до 60 кг1см.

Как известно, при вальцевагпш порошка полихлорвинила при тонком зазоре валков и нагреве их до температуры 150-175° получаются весьма жесткие и прочные листы от линснного до красного цвета. Светлая окраска изделий появляется при непостаточном прогреве и короткое периоде вальцевания; при этом материал получается недостаточно прочным. При высоких температурах и более длительном про-цессе вальцевания

изделия приобретают темно-красную окраску.

Результаты наблюдений показывают, что преобразование полихлорвинила происходит в результате термопластификации при температуре не ниже 150°, при которой материал приобретает наибольшую упругость. При вальцевании полихлорвинила при температуре 130° остается еще 35% стабильной фазы, т. е. твердых частиц.

Добавка полиизобутилена влияет на ослабление межмолекулярных сил полихлорвинила. Оереход полихлорвинила в эластичное состояние под действием полиизобутилепа подобен переходу материала в реззпюподобное состояние при температуре выше точки размягчения. Сочетание твердого полихлорвинила (с его весьма высокими физико-механическими свойствами на разрыв, сжатие и изгиб) с полиизобутилеиом, обладающим большой эластичностью и растяжимостью (выше 1000%) при слабой прочности его пленок, дает возможность Использовать последний «ак пластификатор при получении эластичного линолеум а.

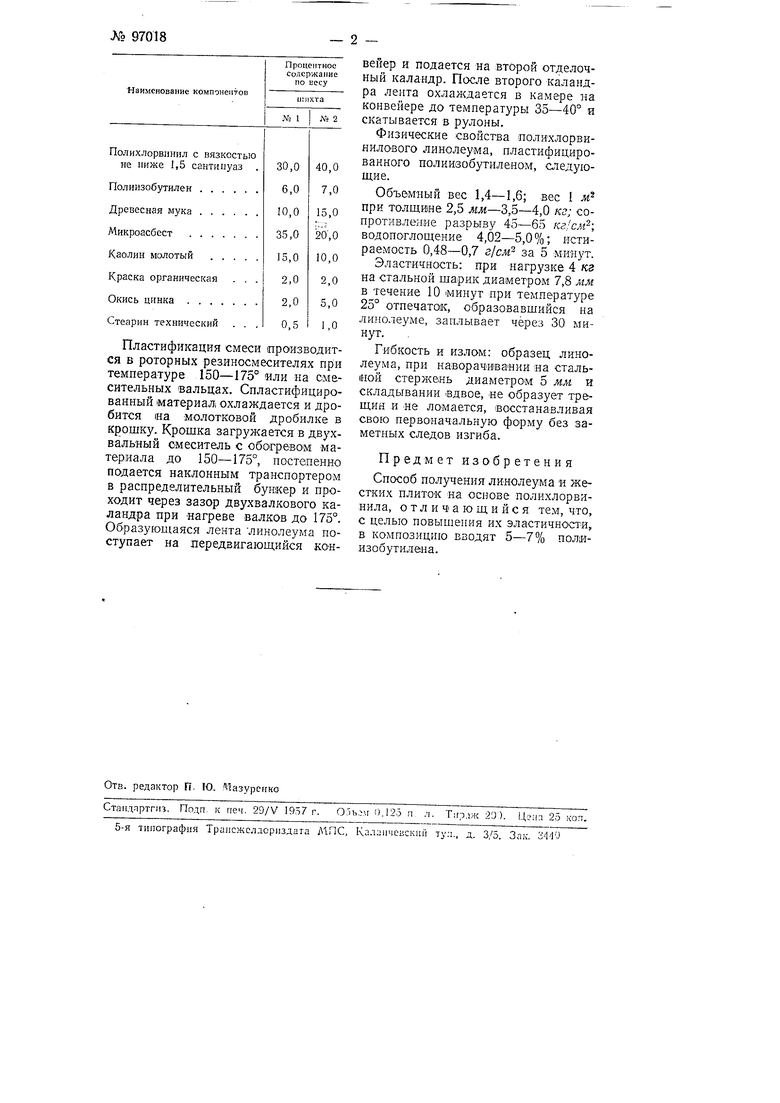

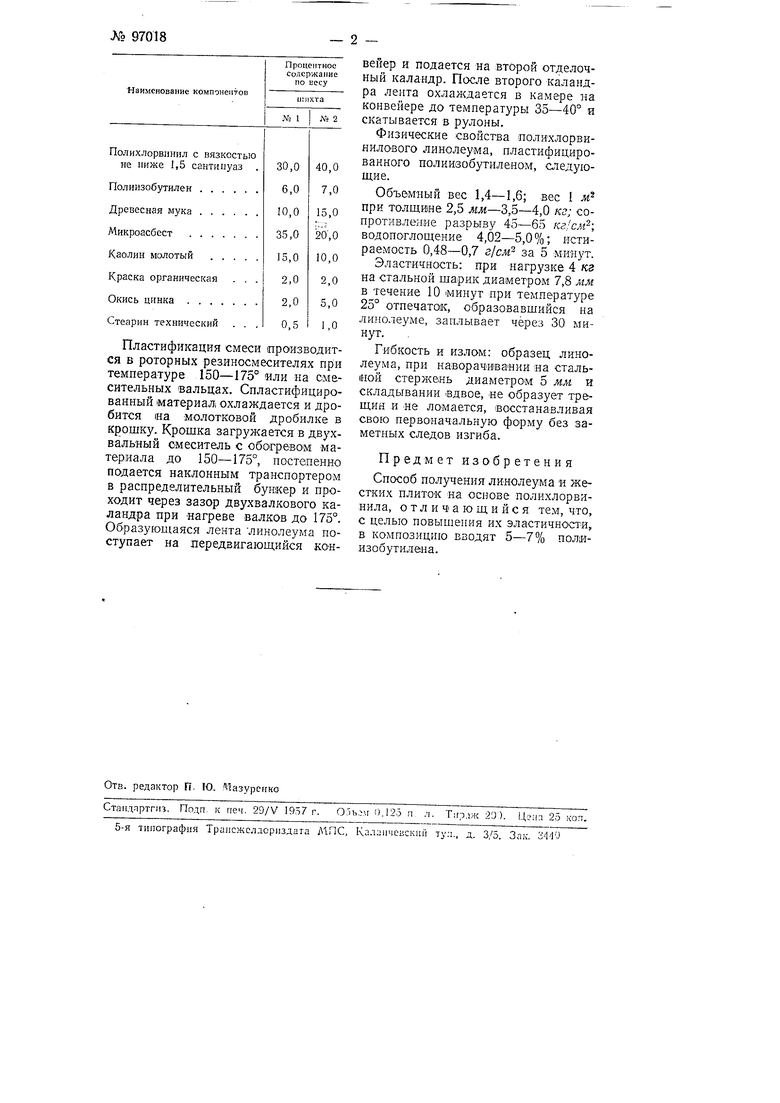

Примерный состав линолеума, получаемого по предлагаемому способу, следующий:

Пластификация смеси производится в роторных резиносмесителях при температуре 150-175° или на смесительных вальцах. Спластифицированный 1материад охлаждается и дробится иа молотковой дробилке в крошку. Крошка загружается в двухвальный смеситель с обогревом материала до 150-175°, постепенно подается наклонным транспортером в распределительный бункер и проходит через зазор двухвалкового каландра при нагреве валков до 175°. Образующаяся лента линолеума поступает на передвигающийся конвейер и подается на второй отделочный каландр. После второго каландра лента охлаждается в камере на конвейере до температуры 35-40° и скатывается в рулоны.

Физические свойства полихлорвинилового линолеума, пластифицированного полиизобутиленом, следующие.

Объемный вес 1,4-1,6; вес I м при толщине 2,5 мм-3,5-4,0 KS; сопротивление разрыву 45-65 кг/слг ; водопоглощение 4,02-5,0%; истираемость 0,48-0,7 г/см за 5 минут.

Эластичность: при нагрузке 4 кз на стальной щарик диа1метром 7,8 мм в течение 10 Минут при температуре 25° отпечаток, образовавщийся на линолеуме, заплывает через 30 минут.

Гибкость и излом: образец линолеума, при наворачИщаиии на стальиой стерл бнь диаметром 5 мм и складывании вдвое, не образует трещин и не ломается, восстанавливая свою первоначальную форму без заметных следов изгиба.

Предмет изобретения

Способ получения линолеума и жестких плиток на основе полихлорвинила, отличающийся тем, что, с целью повышения их эластичности, в композицию вводят 5-7% поляизобутилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пробкообразных масс | 1948 |

|

SU75397A1 |

| Способ получения пластиков микропористой структуры | 1949 |

|

SU82177A1 |

| ГИДРОИЗОЛЯЦИОННЫЙ И КРОВЕЛЬНЫЙ МАТЕРИАЛЫ ИЗОЛ | 1956 |

|

SU110246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОМОГЕННОГО ЛИНОЛЕУМА | 2008 |

|

RU2361025C1 |

| Способ получения пористых пластических масс | 1946 |

|

SU68062A1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| Полимерная композиция | 1979 |

|

SU857178A1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| Способ получения колоксилинового линолеума и установка для его осуществления | 1982 |

|

SU1054473A1 |

Авторы

Даты

1954-01-01—Публикация

1950-02-24—Подача