(54) УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки растворов | 1974 |

|

SU523261A1 |

| Теплообменник для газообразных теплоносителей | 1976 |

|

SU557254A2 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329747C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2011 |

|

RU2490573C2 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347162C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320242C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2324125C1 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1980 |

|

SU907368A2 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1979 |

|

SU787846A2 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329742C1 |

Изобретение относится к сушильной технике, к устройствам, обеспечивающим сушку жидких продуктов, например медицинских препаратов. Оно может найти применение в химической, пищевой и других отраслях промышленности. Сушка растворов и суспензий широко распространена в различных отраслях промышленности. Однако устройства, использующие для этой цели кипящий слой, как правило, громоздки, имеют большие габариты, энергоемки, что является следствием невысокой интенсивности процессов теплообмена и массопереноса. Для целого ряда материалов используют сущку раствбров в кипящем слое. Способ подачи - механические или пневматические форсунки. При высушивании суспензий и растворов в кипящем слое размеры аппарата сокращаются в 10 и более раз по сравнению с распылительными сушилками. Однако известные установки имеют больщой расход воздуха, большой унос и сегрегацию частиц, измельчение материала, истирание поверхности кристаллов. Известны установки для сущки растворов в кипящем слое инертной насадки, состоящие из камеры с газораспределительной решеткой и расположенны.м пол нел газоподводящим коллектором и размещенным над слоем питателем в виде форсунки распыливаемого раствора. Ка.мера разделена поперечным переливным порогом, выполненным в виде прямоугольного короба с перфорированной верхней стенкой, на два отсека с взаимно перпендикулярными направлен ;;.ми перемещаемого в них слоя. В первом отсеке в вертикальной плоскости, проходящей через точку пересечения осей с рещеткой, установлены подключенные к коллектору наклонные сопла, которые расположены по отношению к решетке под углом, равным 30-60°, причем отсеки камеры соединены выносным контуром для насадки, снабженным шнеком, заключенным в кожух с перфорированной нижней частью, примыкаюшей к разгрузочному бункеру 1. Однако этим установкам присупхи недостатки, такие как большой расход воздула, что влечет за собой громоздкость узлов, воздуховодов и габаритных размеров камеры; измельчение материала, получение полифрлкционного состава, истирание поверхгиостен кристаллов, что отражается на качестве выс П1Ивае.мого пподукта; повьммемный ;-ioc.

что заставляет прибегать к дополнительным сооружениям для очистки; наличие циркуляционного контура для насадки, снабженного шнеком, заключенным в кожух с перфорированной нижней частью, примыкающей к разгрузочному бункеру, усложняет конструкцию и затрудняет эксплуатацию устройства.

Целью изобретения является интенсификация процесса тепломассообмена. Названная цель достигается тем, что газоподводящий коллектор установлен в слое инертной насадки и под ним размещен дополнительный коллектор, подсоединенный к питателю, также снабженный соплами, направленными под углом 45° в сторону газоподводящего коллектора, сопла которого направлены под углом 90° в сторону нижнего коллектора, причем коллекторы расположены один от другого на расстоянии, не превышающем их диаметра.

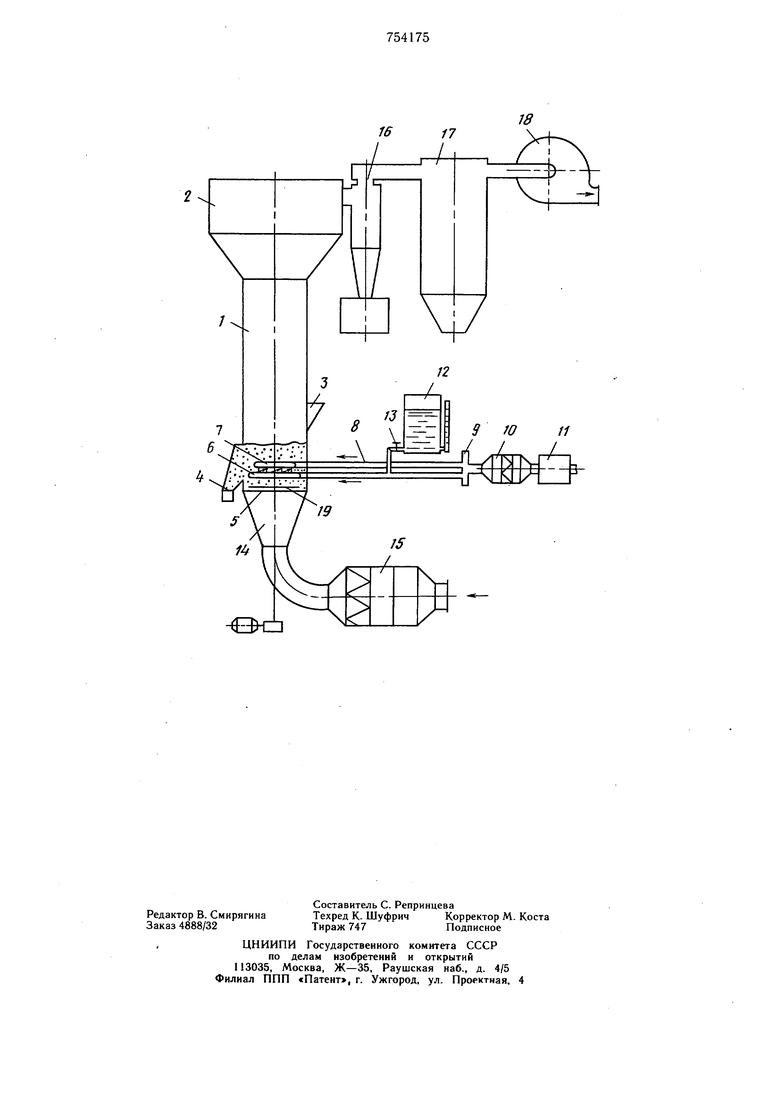

На чертеже схематически изображена описываемая установка.

Установка содержит сущильную камеру 1 цилиндрической формы с сепарационным пространством 2. На поверхности камеры 1 расположена загрузочная воронка 3 для инертной насадки и разгрузочная течка 4, а внутри камеры установлена газораспределительная рещетка 5 и через боковой люк введены коллекторы - нижний 6 для раствора и верхний 7 для горячего воздуха, подключенные к соответствующим питательным трубкам 8. Свободные концы коллекторов имеют нарезку и соединены гибкими шлангами с гребенкой 9 и калорифером 10, через который компрессором 11 нагнетается воздух. Раствор или суспензия из питателя (бачка 12) через вентиль 13 подается в подводящую трубу нижнего коллектора 6, имеющего сопла, направленные под углом 45° в сторону коллектора 7. Камера 1 снизу диффузором 14 связана с калорифером 15, а ее сепарационное пространство соединено с циклоном 16, фильтром 17 и вентилятором 18, а над решеткой установлена механическая мешалка 19. Сопла коллектора 7 направлены вниз. Коллекторы б и 7 размещены на расстоянии, не превыщающем их диаметра.

Установка работает следующим образом.

Насадка загружается в камеру 1 через воронку 3 в количестве, необходимом для создания плотного слоя определенной высоты, так чтобы введенные коллекторы б и 7 находились посредине. Горячий воздух вентилятором 18 засасывается через слой и приводит материал в псевдосжиженное состояние. Компрессором 11 воздух нагнетается в калорифер 10 и поступает в распределительную гребенку 9, откуда идет в нижнюю и верхнюю питательные трубки 8.

В нижней трубке 8 воздух подхватывает раствор, поступающий сюда из бачка 12 и выдавливает через сопла в нижнем коллекторе б суспензию (или раствор) в кипящий слой сухого, горячего материала. Сверху, через сопла верхнего коллектора 7, вводится дополнительное количество горячего воздуха. Высущенный материал непрерывно выгружается из установки через разгрузочную течку 4, а отходящие газы через циклон 16 и фильтр 17 удаляются в атмосферу. Интенсивность тепломассообмена повыщается вследствие активной гидродинамики в кипящем слое и ввода дополнительного количества горячего воздуха, блокирующего кипящий слой. Введение дополнительного количества горячего теплоносителя (воздуха), в виде вертикальных струй способствует интенсивному перекрестному теплообмену в ядре кипящего слоя, предотвращает налипание, комкование материала и снижает унос его из сушильной камеры.

Формула изобретения

Установка для сущки растворов и сус- пензий в кипящем слое инертной насадки, содержащая камеру, соединенную с питателем высущиваемого материала, и газоподводящий коллектор с соплами, отличающаяся тем, что, с целью интенсификации процесса сушки, газоподводящий коллектор установлен в слое инертной насадки, а под ним размещен дополнительный коллектор, подсоединенный к питателю, также снабженный соплами, направленными под углом 45° в сторону газоподводящего коллектора, сопла которого направлены под углом 90 в сторону нижнего коллектора, причем коллекторы расположены один от другого на расстоянии, не превышающем их диаметра.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 523261, кл. F26 В 17/10, 1974.

Авторы

Даты

1980-08-07—Публикация

1977-06-27—Подача