1

Изобретение относится к слоистым материалам на основе подложки и поливинилхлоридной пленки, которые могут быть применены в качестве обивочного материала.5

Известен слоистый пластик на основе подложки и поливинилхлоридной пленки, содержащий эластичную, пластифицированную снаружи пленку из поливинилхлоридной смолы, соединенную 10 с основой из матерчатой подложки Ц .

Наружные пластификаторы, применяемые в слоистых пластиках на основе подложки и поливинилхлоридной пленки, способствуют горению поливинил- 5 хлоридной пленки. Были сделаны многочисленные попытки уменьшить воспламеняемость полимеров,включающие применение добавок,наполнителей, поверхностную обработку пленки или струк- 20 турные модификации самих полимеров.

Известен слоистый материал, содержащий слой из ПВХ и тканую основу 2

Указанный материал обладает повышенным дымообразованием.25

Целью изобретения является снижение дымообразования слоистого пластика.

Поставленная цель достигается тем, что в слоистом пластике, включающем 30

слой, выполненный из виниловой смолы и тканевую основу, в качестве винило-. вой смолы и тканевой основы использо-. ваны соответственно внутренне пластифицированный сополимер винилхлорида и цетканая, неогнестойкая полиэфирная основа. Сополимер содержит, вес.%: винилхлорид 50-85, С;,-Сю-алкилакрилат 3-47 и бис-(гидрокарбил)винилфосфонат или бис-((Ь -хлорэтил)винилфосфонат 3-47.

Поливинилхлоридный слой включает в качестве одного нового компонеита внутренне пластифицированную винилХ71Ьридную смолу в сочетании с соответствующими количествами таких обычных добавок как тепло- и свето-стабилизаторы стабилизаторы ультрафиолетового излучения, пигменты, наполнители, красители, фунгициды и т.п.

Внутренне пластифицированная вйнилхлоридная смола представляет собой сополимер 50-85 вес.% -винилхлорида 3-47 вес.% Cj,-С«)-алкилакрилата и 473 вес.% бис(гидрокарбилJвинилфосфоната.

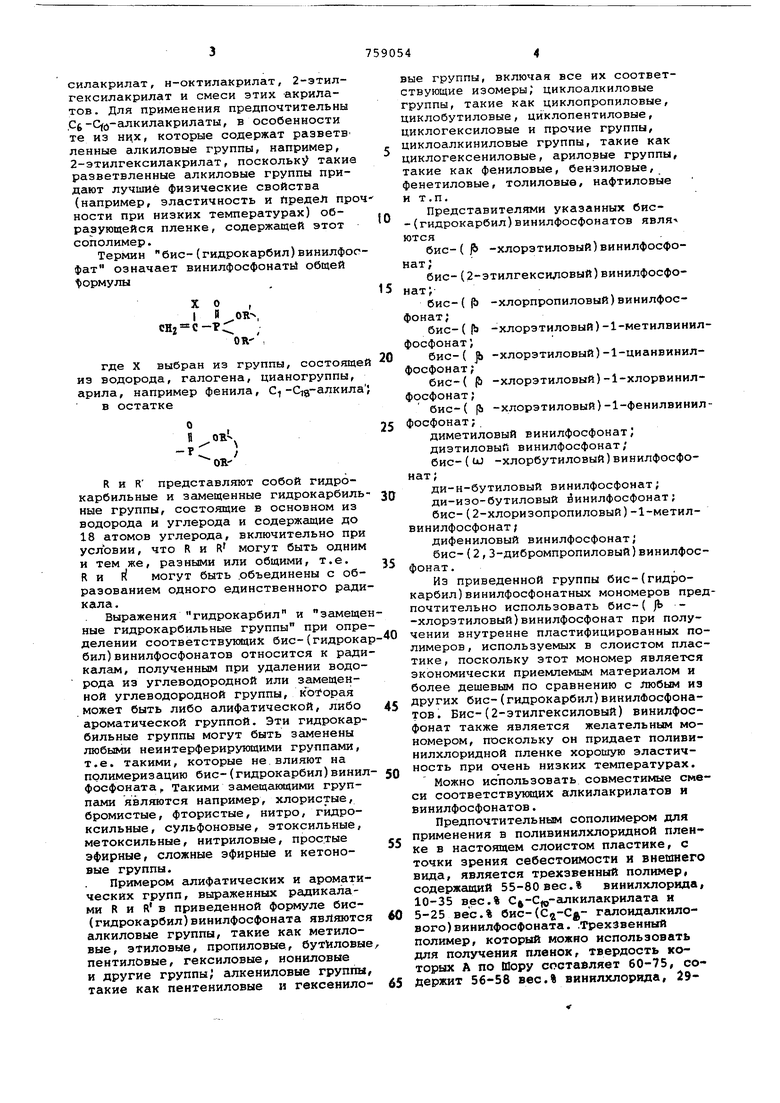

Представителями Cj-С«-алкилакрипатов, которые могут быть использованы при получении внутренне пластифицированной смолы, являются H-rev силакрилат, н-октилакрилат, 2-этилгексилакрилат и смеси этих акрилатов. Для применения предпочтительны Cfe -С(й-алкилакрилаты, в особенности те из ни.х, которые содержат раэветв ленные алкиловые группы, например, 2-этилгексилакрилат, поскольку такие разветвленные алкиловые группы придают лучшие физические свойства (например, эластичность и ЛредеЛ про ности при низких температурах) образующейся пленке, содержащей этот сополимер. Термин бис-(гидрокарбил)винилфос фат означает винилфосфонатьЛ общей формулы I И .OR-N, СН2 С-PCI. где X выбран из группы, состояще из водорода, галогена, цианогруппы, арила, например фенила, С -С д-алкила в остатке R и R представляют собой гидрокарбильные и зг мещенные гидрокарбиль ные группы, состоящие в основном из водорода и углерода и содержащие до 18 атомов углерода, включительно при условии, что R и R могут быть одним и тем же, разными или общими, т.е. R и F( могут быть .объединены с образованием одного единственного ради кала. Выражения гидрокарбил и замеще ные гидрокарбильные группы при опре делении соответствукядих бис-(гидрока бил)винилфосфонатов относится к ради калам, полученным при удалении водорода из углеводородной или замещенной углеводородной группы, которая может быть либо алифатической, либо ароматической группой. Эти гидрокарбильные группы могут быть заменены любыми неинтерферирующими группами, т.е. такими, которые не.влияют на полимеризацию бис-(гидрокарбил)винил фосфоната,. Такими замещающими групПё1ми являются например, хлористые, бромистые, фтористые, нитро, гидроксильные, сульфоновые, этоксильные, метоксильные, нитриловые, прос.тые эфирные, сложные эфирные и кетоновые группы. Примером алифатических и ароматических групп, выраженных радикалами R и R в приведенной формуле бис(гидрокарбил)винилфосфоната являются алкиловые группы, такие как метиловые, этиловые, пропиловые, бутиловые пентилОвые, гексиловые, нониловые и другие группы; алкениловые группы такие как пентениловые и гвксениловые группы, включая все их соответствующие изомеры; циклоалкиловые группы, такие как циклопропиловые, циклобутиловые, циклопентиловые, циклогексиловые и прочие группы, циклоалкиниловые группы, такие как циклогексениловые, ариловые группы, такие как фениловые, бензиловые, фенетиловые, толиловые, нафтиловые и т.п. Представителями указанных бис- (гидрокарбил) винилфосфонатов явля- ются бис-( -хлорэтиловый)винилфосфонат;бис-(2-этилгексиловый)винилфосфонат, бис-( (Ь -хлорпропиловый)винилфосфонат;бис-( (Ь -хлорэтиловый)-1-метилвинилфосфонат;бис-( ft -хлорэтиловый)-1-цианвинилфосфонат;бис-( (Ь -хлорэтиловый)-1-хлорвинилфосфонат;бис-( (3 -хлорэтиловый)-1-фенилвинилфосфонат;диметиловый винилфосфонат; диэтиловый винилфосфонат; бис-(ш -хлорбутиловый)винилфосфонат;ди-н-бутиловый винилфосфонат; ди-изо-бутиловый йинилфосфонат; бис-(2-хлоризопропиловый)-1-метилвинилфосфонат;дифениловый винилфосфонат; бис-(2,3-дибромпропиловый)винилфосфонат. Из приведенной группы бис-(гидрокарбил )винилфосфонатных мономеров предпочтительно использовать бис-( /Ь -хлорэтиловый)винилфосфонат при получении внутренне пластифицированных полимеров, используемых в слоистом пластике, поскольку этот мономер является экономически приемлемым материалом и более дешевым по сравнению с любым из других бис-(гидрокарбил)винилфосфонатов. Бис-(2-этилгексиловый) винилфосфонат также является желательным мономером, поскольку он придает поливинилхлоридной пленке хорошую эластичность при очень низких температурах. Можно использовать совместимые смеси соответствуквдих алкилакрилатов и винилфосфонатов. Предпочтительным сополимером для применения в поливинилхлоридной пленке в настоящем слоистом пластике, с точки зрения себестоимости и внешнего вида, является трехзвенный полимер, содержащий 55-80 вес.% винилхлорида, 10-3S вес.% Cj-C -алкилакрилата и 5-25 вес.% QKC-( галоидалкилового)винилфосфоната. .Трехзвенный полимер, который можно использовать для получения пленок, твердость которых А по Шору составляет 60-75, содержит 56-58 вес.% вииилхлорида, 2931 вес.% 2-этилгексилового акрилата и 11-13 вес.% винилфосфоната, например бис-(Jb -хлорэтилового)винилфосфоната или бис-(2-этилгексилового)вк нилфосфонаты.Для более твердой пленк имеющей твердость А по Шору 80-90, необходимо более высокое содержание винихлорида. Это легко достигается путем увеличения содержания винилхло ридного мономера и соответственно уменьшения содержания мономера акрилата и винилфосфоната в процессе реакции полимеризации. Например, трехзвенный полимер, имеющий твердость А по Шору 85-95, может содержать 73-75 вес.% винилхлорида, 17-19 вес. Сь-Сад-алкилакрилата, например 2-этил гексилового акрилата, и 7-9 вес.% бис-(гидрокарбил)винилфосфоната, например бис-( )& -хлорэтилового)винил фосфоната. Внутренне пластифицированный сопо лимер описанного типа превращают в поливинилхлоридную пленку, предназ наченную для использования в предла гаемом пластике путем смешения с добавками, которые сходны с сополимерным продуктом и которые не влияют отрицательно на свойства указанного продукта. Основными характерными при знаками пленки, используемой в предлагаемых слоистых пластиках, являются их эластичность, низкое дымообразование и небольшое потускнение. В эту группу добавок входят стабилизатор нагрева и светостабилизатор, стыбилизаторы ультрафиолетового излу чения, пигменты, наполнители, красители, фунгициды и другие добавки. Основа составляет другую важную сторону слоистого пластика. Ею может быть подложка из любого тканого или нетканого материала, используемого специалистами в данной области техники. Предпочтительно в изделии используется невоспламеняемая згицитная подложка, поскольку она способствует меньшей степени дымообразования по сравнению с затухающими под ложками, полученными из чистых пламя гасящих материалов (таких как модакр ловое волокно) или полученными из го рючих материалов, обработанных эффек тивным количеством одного антипирена или нескольких. В основном для предл гаемых слоистых пластиков предпочтительны нетканые подложки, так как он придают готовому слоистому пластику необходимую степень ворсистости.Умён шение пористости основы и/или увепичение ее массы будет способствовать меньшей степени дымообразования Как правило, в данных слоистых пластиках содержится примерно 50-90 вес.% пленки. Было найдено, что слоистые пластики, содержащие менее 50 вес.% пленки или более 90 вес.% пленки, характеризуются определенным свойствами. Например, содержание в пластике менее 50 вес.% пленки отрицательно влияет на гибкость и абразивную стойкость. Содержание свыше 90ве::.% пленки отрицательно влияет на 1зорсистость ткани. Предлагаемые слоистые пластики изготовляют с помощью общеизвестных процессов, таких как непосредственное каландрирование,последующее послойное формование и переносное покрытие. Прямое ,каландрирование обеспечивает получение очень хорошего слоистого пластика без использование клеев. Полимерная пленка действует в Качестве связующего, потому что она соприкасается с подложкой т:сани сразу после каландрирования, пока пленка еще горячая и клейкая. Последующее послойное Формование является другим хорошо известным способом и отличается от технологии прямого каландрирования как- раз перед соединительной операцией, клей наносится на полимерную пленку до того, как она вступает в соприкосновение с подложкой ткани. Тонкий слой клея наносят на ту сторону пленки из рулона, которую необходимо соединить с тканью. Клей наносят при помощи соответствующих средств, обычно в количестве примерно 34-170 г/м, в зависимости от клея. Покрытую пленку затем вводят в соприкосновение с подложкой ткани, благодаря чему получается хороший прочный кожеподобный готовый продукт. Клей, подходящий для применения в технологии последующего послойного формования, известен в технике. Пластизоли являются одним из наиболее известных материалов. Имеются дисперсии из тонкоизмельченных полимерных материалов в нелетучих органических жидкостях и низкоплавких твердых веществ, обычно относящихся к пластификаторам. Подходящими пластификаторами являются фталат, адипинат, себацинат и полиоли, такие как этиленгликоль и его производные. Типичный пластизольный состав состоит из 100 ч полимерного, материала, например поливинилхлорида, и 50ч Пластификатора, образующих пасту, которая превращается в гель при нагревании примерно до , в результате сольватации частиц полимера пластификатором. Если в пластизоль входит летучий растворитель, то в этом случае клей обычно относится к органозолю, который также пригоден для применения. Способ переносного покрытия наиболее часто применяют при введении в полимерную пленку газообразователя, благодаря чему в конечном счете получают вспененный слоистый пластик.В некоторых случаях было найдено,что температура, которая разрушает газообразователь,может быть также высокой при использовании некоторых материалов/ полезных при получении ткани. Например нетканный материал из полипропи ленового сырья может давать чрезмерную усадку при температурах, обычно необходимых для активирования гаэооб разователя в пленке из поливинилхлорида. Пример. Этот пример иллюстрирует технологический процесс, ис пользуемый для получения одной из внутренне пластифицируемых смол, которые применялись при изготовлении некоторых из поливинилхлоридных пленок в предлагаемом слоистом пластике Внутренне пластифицируемая смола бы ла получена из смеси мономера, состоящей из 60 вес.% винилхлорида, 28 вес.% 2-этилгексилакрилата и 12 вес.% бис-(J-хлорэтил) винилфосфон та. Содержание акрилата и вйнилфос фоната в конечном терполимере 27 вес.% и 9,2 вес.% соответственно, при этом винилхлорид составлял остал ное. Относительная вязкость терполиме ра равнялась примерно 2,9 для 1%-ног по весу раствора терполимера в циклогексаноне при температуре 25с. При образовании реакционной полимеризационной среды были использованы следующие ингредиенты, вес.ч. Мономер винилхлорида 100 2-Этилгексилакрилат 46,5 Бис-(/Ь -хлорэтил)винилфосфонат19,9 Мети л целлюлозный суспен-, дирующий агент (Метоцель 1242 фирмы Доу Кемикал Ко) 0,2 20%-ный по весу изопропилпероксидикарбонат в гептане0,5 Деионизированная вода 423 Для полимеризации мономеров винил хлорида , акрилата и винилфосфоната была использована следующая технология. Суспендирующий агент был растворен в части деионизированной воды и был введен в реактор вместе с оставшейся водой. Смесь подвергли крат ковременному перемешиванию и добавили смесь пероксидикарбоната/гептанового инициатора. Затем добавили мономеры акрилата и винилфосфоната. Реактор перекрыли,в течение 10 ми в нем был создан вакуум (примерно 584-635 мм рт.ст.) с целью удаления воздуха для ликвидации вакуума были добавлены пары мономера винилхлорида Эту операцию повторили еще один раз и в реактор ввели винилхлорид. Была пущена мешалка (496 об/мин). Реактор нагревали при до тех пор, пока давление в реакторе ие упало на 4,2 кгс/см по отношению к максимальному давлению, отмечаемому в начале реакции. Из реактора удалили газы и продували азотом в количестве 70,7 см/с для 44-литрового реактора в течение 1 ч с целью удаления оставшегося мономера из продукта. Реактор был охлажден и частицы полимера были возвращены путем центрифугирования. Частицы высушили в сушилке с кипящим слоем, с использованием воздуха при температуре 30°°С. Высушенный полимер измельчали на мельнице Фитца и просеяли через сито размером 30 меш. П р и м е р 2. Этот пример иллюстрирует другой процесс, примененный для получения еще одного внутренне пластифицируемого терполимера, который используется прМ получении поливинилхлоридной пленки в предлагаемом слоистом пластике. Этот терполимер был получен из сырьевой композиции, состоящей из.76 вес,% винилхлорида 17,3 вес.% 2-этилгексилакрилата и 6,7 вес.% бис-( /Ь -хлорэтил) винилфосфоната. Конечный терполимер содержал 18,2 вес.% 2-этилгексилакрилата и 8,2 вес.% бис-( 1Ь -хлорэтил) винилфосфоната,при этом остальное составлял винилхлорид. Относительная вязкость 1%-ного по весу раствора терполимера в циклогексаноне равнялась 2,72 при температуре . Для приготовления полимеризационной реакционной среды ,были использованы следующие количества ингредиентов. Мономер винилхлорида,кг 2-Этилгексилакрилат,кг Бис-(/Ь -хлорэтил )винилфосфонат, кг Метилцеллюлозный суспендирующий агент (Метоцел 1242 фирмы Доу Кемикал Ко),г 20%-ный (по весу) раствор изопропилпероксидикарбоната в гептане, г Деионизированная вода,кг Для полимеризации мономеров винилхлорида, акрилата и винилфосфоната была применена следующая технология. Суспендирующий агент растворили в части деионизированной воды и ввели в реактор вместе с остальной деионизированной водой. Смесь подвергли кратковременному перемешиванию и добавили смесь пероксидикарбоната и гептанового инициатора. Затем ввели мономеры акрилата и винилфосфоната. Реактор был отключен и для удаления из реактора воздуха в реакторе был создан вакуум (приблизительно 584,2-635 мм рт.ст.) в течение 10 мин, затем были введены пары моиомера винилхлоридд. Эту операцию повторили еще один раз и в реактор ввели мономер вииилхлорида. В работу была пущена мешалка (351 об/мин) и реактор подогревгти до температуры 50°С, до тех пор пока давление в реакторе не упало на 4,2 кго/смС по отношению к максимешьному давлению, отмечаемому в начале реа ции. Из реактора были удалены газы и актор продули азотом со скоростью 70,7 СМ7С для 44-литрового реактор в течение 1 ч с целью удаления из продукта оставшегося мономера. Реактор охладили, частицы полимера были регенерированы путем цент рифугирования. Частицы были высушены в суишлке с кипящим слоем с испо зованием воздуха при температуре 30 Высушенный полимер измельчили в мельнице Фитца и просеяли через сит размером 30 меш. Пример 3. Этот пример иллюс рирует процесс приготовления обычно поливинилхлорндной пленки с наружно пластификацией, которую использовали в качестве контрольной по отноше нию к предлагаемым слоистым пластикам. В 2-валковой мельнице при температуре 162,8-165. были смещены и доведены до гомогенного состояния следующие ингредиенты, вес.%: Поливинилхлоридиая смола (SCC-686) Наполнитель из карбоната кальция Ba-Cd - Zn -тепловой стабилизатор жидкости (Магк M/PL фирмы Аргус Кемикэл)1,30 Обычный алкилфталатный пластификатор26,49 Эпоксидированное соебое масло1,30 Силикатный сушильный агент 0,43 Огнестойкая окись сурьмы 4,56 Пигмент (60 вес.%) с пластификатором (40 вес.%)10,О Готовая продукция была извлечена из мельницы в виде пленки толщиной 0,38 мм. П р и м е р 4. Этот пример иллюс рирует получение поливинилхлоридной пленки толщиной 0,38 мм из внутренн пластифицированного термополимера и примера 1. Ингредиенты были рассчитаны с целью получения пленки с физическими свойствами, аналогичными свойствам пленки из примера 3. При этом поддерживали те же технологические условия, что и в примере 3. Применяемые ингредиенты, вес.%: Смола из примера 1 62 Эпоксидный октилталловый термостабилизатор (Драпекс 4-4 фирмы Аргус Кемикэл Компани)ЗД Меркаптид олова-термостабили затор (Т-31 фирмы Мет Кемикэлс) 2, Наполнитель из карбоната кальция 20 Силикатный суйшльный агхгнт 0, Частично окисленная полиэтиленовая смазка1,55 Смазка из бис-амида стеариновой кислоты0,62 Огнестойкая окись сурькш 4,56 Окргтшвающий агент из примера 35,00 П р и м е р 5. Этот пример иллюстует пленку, отличную от пленки,поенной в примере 4, которая полезна редлагаемых слоистых пластиках. нология получения аналогична приам 3-4. Применяемые ингредиенты,вес.%t Смола из примера 1 60,0 Поливннилхлоридная смола (SCC-40 фирмы Штауфер Кемнкэл Компани)2,0 Цинковый термостабилизатор (Синпрон 1402 фирмы Синтетик Продактс Ко)1,86 Ba-Cd -термостабилизатор (Синпрон i -86 фирмы Синтетик Продактс ко) 0,62 Эпоксидный октилталловый термостабилизатор (Драпекс 4-4)3,73 Наполнитель из карбоната кальция 20,0 Частично окисленная полиэтиловая смазка1,55 Смазка из бис-амида стеариновой кислоты 0,62 Огнестойкая окись сурьмы 4,00 Силикатный сушильный агент 0,62 Окрашивающий агент из примера 35,00 П р и м е р 6. Этот пример иллюстует получение еще одной предлагаеполивинилхлоридной пленки, изголенной в соответствии с процессами, санными в примерах 3-5. Применяемые ингредиенты,вес.%: Смола из примера 150,0 Хлорй.рованый полиэтилен (42% хлора)12,0 Эпоксидный октилталловый термостабилизатор (Драпекс 4-4)3,1 Цинковый термостабилизитор Синпрон 1402)1,86 Ba-Cd -термостабилизатор (Синпрои 3 -86)0,61 Наполнитбшь из карбоната кальция 20,1 Частично окисленная полиэтиленовая смазка1,55 Смазка из бис-амида стеариновой кислоты0,61 Огнестойкая окись сурьмы 4,56 Краситель из примера 3 5,0 П р и м е р 7. Этот пример иллюстует получение другой предлагаемой ивннилхлоридной пленки, изготовной в соответствии с процессами, санными в примерах 3-6. Применяемые ингредиенты, вес.%: Смола из примера 2 58,7 Эпоксидный октилталловый термостабилизатор (Драпекс 4-4)6,6 Цинковый термостабилизатор (Синпрон 1402) 1,8 Ba-ed -термостабилиэатор (Синпрон j-86) 0,6 Частично окисленная полиэтиленовая смазка 1,55 Смазка из бис-амида стеариновой кислоты0,6 Наполнитель из карбоната кальция 15,75 Огнестойкая окись сурьмы 4,7 .Силикатный суимльный агент 0,6 Порошкообразный пластифицирующий агент из бутадиенакрилонитрильного каучука4,1 Краситель из примера 3 5,0 П р и м а р 8. Этот пример иллюстрирует получение другой предлагае мой поливинилхлоридной пленки, изготовленной в соответствии с процессами из примеров 3-7. Применяемые ингредиенты, вес.%: Смола из примера 2 58,7 Эпоксидный октилталловый термостабилизатор (Драпекс 4-4)6,6 Цинковый термостабилиз атор (СИнпрон 1402) 1,8 Ba-Cd -термостабилизатор (Синпрон -86)0,6 Частично окисленная полидтиленовая смазка 1,55 Смазка кз бис-амида стеариновой кислоты0,6 Наполнитель из карбоната . кальция 17,35 Огнестойкая окись сурьмы 4,7 Силикатный сушильный агент 0,6 Краситель из примера 3 7,5 П р и м е р 9. Этот пример иллюстрирует состав другой предлагаемой поливинилхлоридной пленки, изготовленной с помощью процессов, описанных в примерах 4-8. Применяемые ингредиенты, вес.%: Смола из примера 1 60,0 Поливинилхлорид (SCC-40 фирмы Штауфер Кемикэл Компани) Д,0 Цинковый термостабилизатор (Синпрон 1402).1,86 Ba-Cd -термосгабилизатор (Синпрон-4 86)0,63 5 {Q Ны 3луме то в ты 11 св ди че не 25 30 40 45 ты 11 50 не пе вш Фи ны Эпоксидный октилталловый термостабилизатор (Драпекс 4-4)4,65 Наполнитель из карбоната кальция19,05 Частично окисленная полиэтиленовая емазка1,55 Смазка из бис-амида стеариновой кислоты 0,63 Окись сурьмы 4,00 Силикатный сушильный агент 0,63 Краситель из примера 3 5,0р . ,П р и м е р 10. Поливинилхлориде пленки, полученные в примерах 9, были затем использованы для по чения ряда слоистУх пластиков с принением метода и других компоненв (подложка и связующее), описанных этом примере. Связующее. При изготовлении слоисх пластиков, испытанных в примерах и 12, были использованы два типа язующих. Перечисленные ниже ингреенты смешали вместе с целью полуния огнестойкого связующего и иеогстойкого связующего. Ингредиенты для огнестойкого связующего, вес.%: Обычный алкилфталатный пластификатор38,00 Поливинилхлоридная диспергирующая смола . 44,65 (ScC-40 фирмы Штауфер Кемикэл Компани) Эпоксидированное соевое масло2,10 фунгицид1,25 Смесь 8-12% молотой трехокиси сурьмы и 92-88% пластификатора 14,00 Ингредиенты для неогнестойкого связугацего, вес. %; Обычный алкилфталатный пластификатор 43,20 Поливинилхлоридная дисггергирующая смола 52,80 Э 1Оксидированное соевое масло2,50 Фунгицид1,50 Подложку. При изготовлении слоисх пластиков, испытанных в примерах и 12, бьши Применены две различных тканых подложки. Они содержали штальное волокно, нити которого были иты в тонкий слой пенополиуретана. зические свойства подложек приведев табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пламязадерживающая композиция | 1977 |

|

SU831081A3 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МЕТАКРИЛОВОЙ СМОЛЫ, ПЛЕНКА ИЗ МЕТАКРИЛОВОЙ СМОЛЫ И ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ВИНИЛХЛОРИДА С ПОКРЫТИЕМ ИЗ ПЛЕНКИ | 2005 |

|

RU2382794C2 |

| БЕНЗОКСАЗИНОВЫЕ СОЕДИНЕНИЯ, ПРОИЗВОДНЫЕ ФЕНОЛФТАЛЕИНА, ИМЕЮЩИЕ ОГНЕСТОЙКОСТЬ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386632C2 |

| КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2013 |

|

RU2635630C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИНГИБИРУЮЩАЯ ВОСПЛАМЕНЕНИЕ, ИМЕЮЩАЯ НИЗКИЕ ДЫМООБРАЗОВАНИЕ И ТОКСИЧНОСТЬ | 1996 |

|

RU2125581C1 |

| ВЛАГООТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГАЛОГЕНИРОВАННЫЕ ПОЛИМЕРЫ И МЕРКАПТИДЫ МЕТАЛЛОВ | 2015 |

|

RU2697850C1 |

| АДГЕЗИВНЫЕ КОМПОЗИЦИИ НА ВОДНОЙ ОСНОВЕ | 2017 |

|

RU2744000C1 |

| ПОКРЫТИЕ ДЛЯ ПОЛОВ | 1995 |

|

RU2143506C1 |

| КОМБИНАЦИИ СТАБИЛИЗАТОРОВ ДЛЯ ГАЛОГЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2010 |

|

RU2576636C2 |

129-136

50(8 денье, 7,62 см) 50 (3 денье, 7,62 см)

129-163

60 (3 денье, 10.,16 им) 20 (6 денье, 15,24 см) 20 (6 денье, 7,62 см)

т

Плотность подложки,,1

Удельный вес пенопласта, ,36

Толщина подложки, мм2,41-2,67 Облицовки. Поливинилхлорндные пл ки были также облицованы до толщины 5,08 мк облицовочным составом для с ження адгезии. Ингредиенты облицовочного состава, вес.%: Поливинилхлоридная смола (12 вес.%) в мётилэтилкетоне (88 вес.% )в6,6 Техническая акриловая кислота (Акрилоид 30,25 вес.%) и метилэтилкетоновый растворитель (75 вес.%) 11,6 Метилэтилкетон21,6 Затем были изготовлены опытные слоистые пластики по следующей техн логии ..Различные пленки были покрыт либо огнестойким связующим, либонеогнестойким связующим. Количество неогнестойкого связующего, которое было нанесено на каждую пленку 20,-72,5 г/м: Выбранную подложку вручную укладывали поверх связующего и подавали в стандартную листовальную машину с целью получения слоистого пластика из пленки, связующего и подложки. Приготовленные таким образом слоистые пластики были готовы для испытания их дымообразующих и огнезгицитных свойств. П р и м е р 11. Слоистые пластики, изготовленные в примере 10, был испытаны для определения их дымообразующих свойств в дымовой камере. В этой камере находятся лучистый ра диатор, посылающий 2,5 вт/см тепла на поверхность образца разме1$ом 7,62 X 7,62 см, пилотная горелка, работающая на пропане и воздухе, и источник света, создающий вертика ный пучок, с фотоувеличительным тру чатым детектором и микрофотометром для фиксации ослабления света в результате распространения дыма в кам

Продолжение табл. 1

48,1

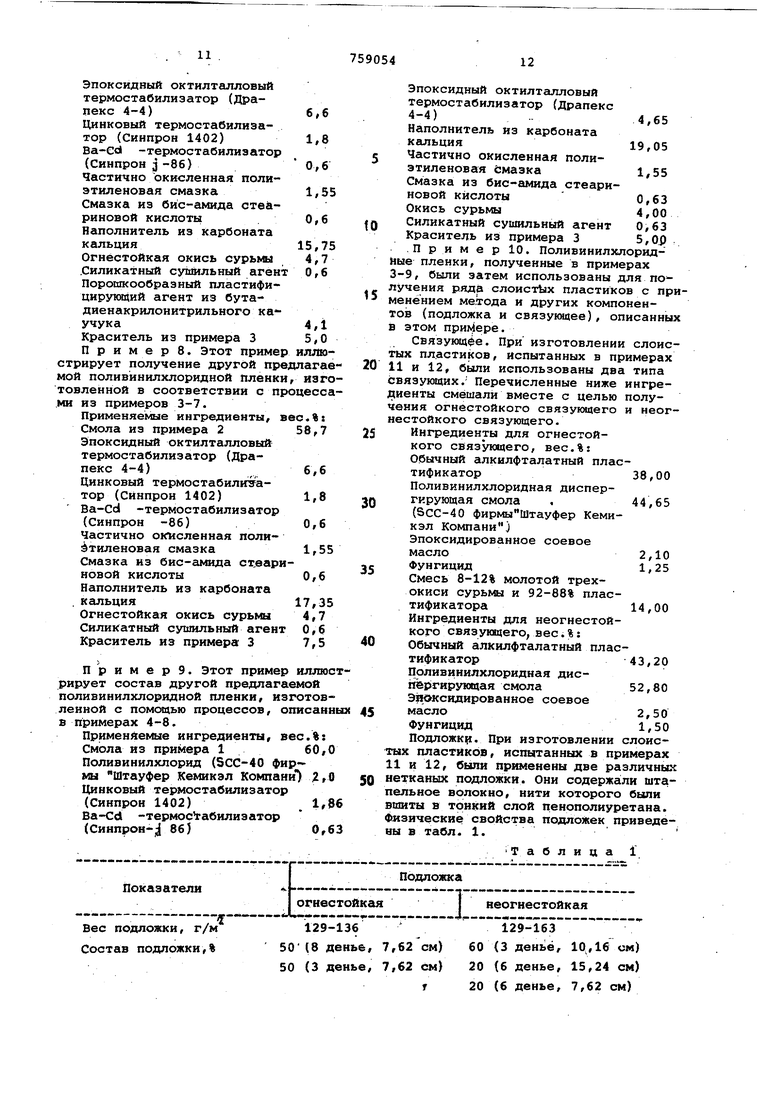

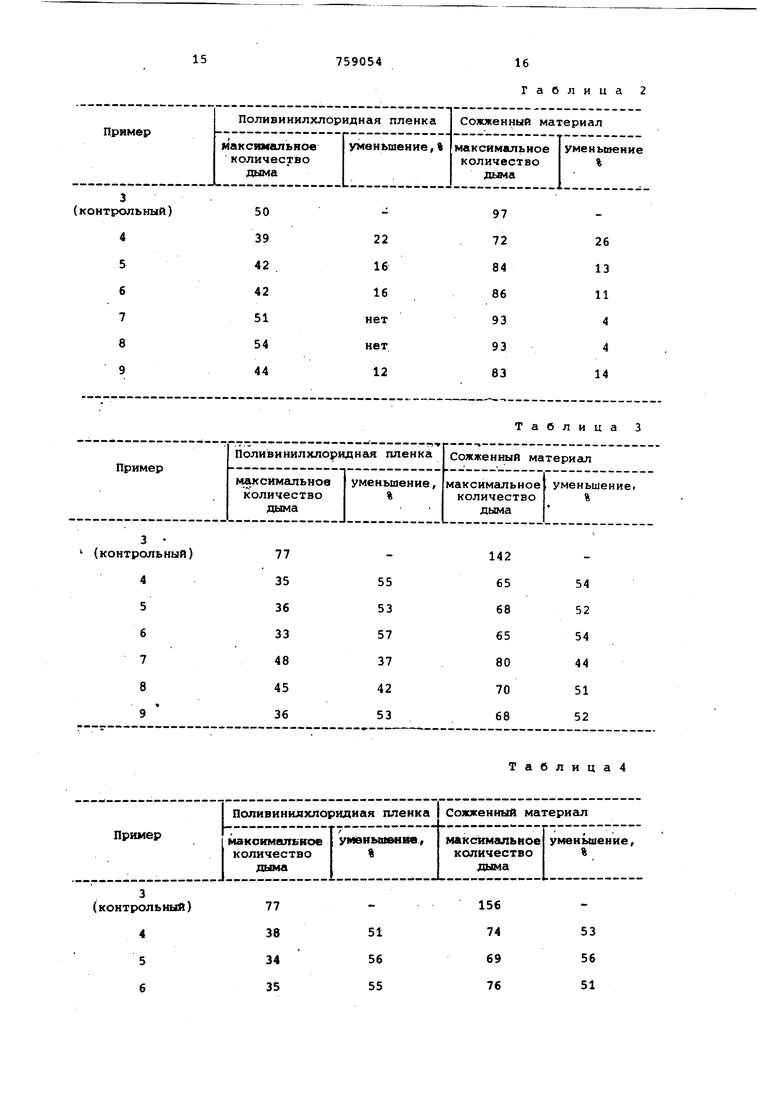

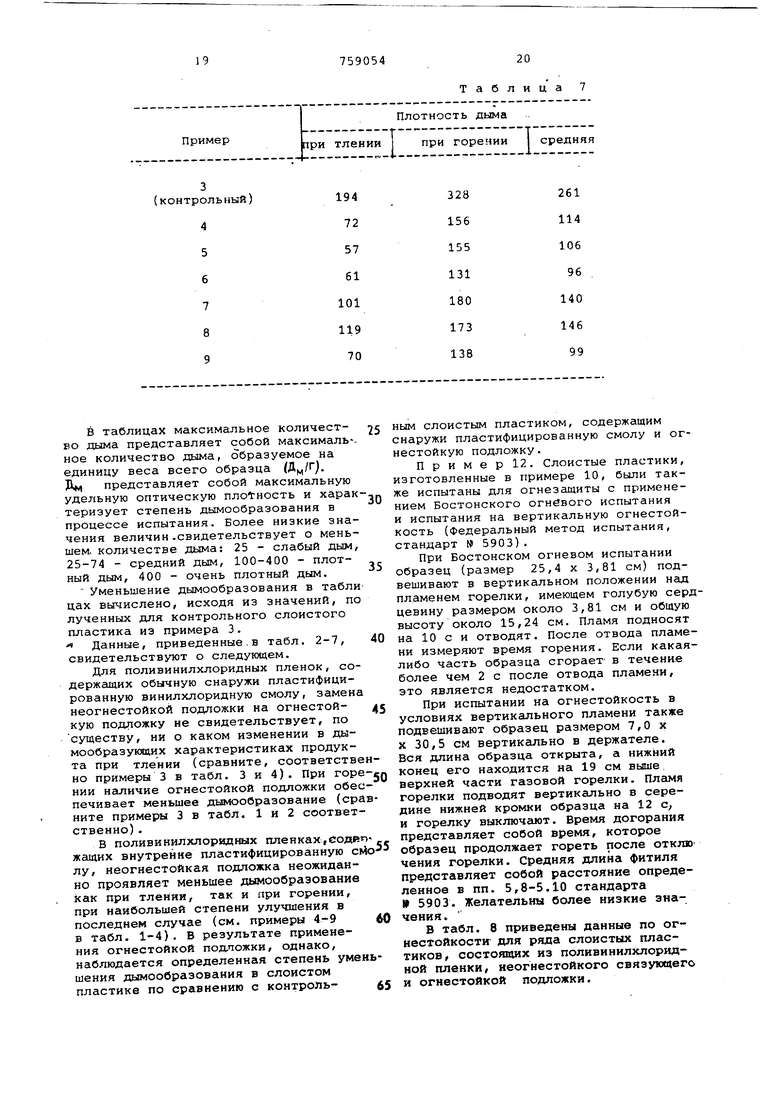

20,36 2,29-3,30 ре. В процессе дымовых испытаний камеру герметизируют для ограничения распространения продуктов горения и дыма. В табл. 2 приведены дымовые характеристики Национального бюро стандартов , в условиях горения для группы слоистых пластиков, содержгицих поливинилхлоридную пленку, огнестойкую подложку и неогнестойкое связующее; в табл. 3 - дымовые характеристики в условиях горения для ряда слоистых пластиков, содержащих поливинилхлоридную пленку, неогнестойкую подложку и огнестойкое связующее; в табл.4дымовые характеристики в условиях . тления для ряда слоистых пластиков, содержащих поливинилхлоридную пленку, неогнестойкое связующее и оз нестойкую подложку; в табл. 5 - дымовые характеристики в ус овиях тлеяния для ряда слоистых пластиков, содержгицих поливинилхлоридную пленку, огнестойкое связующее и неогнег СТОЙКУЮ подложку} в табл. 6 - плотность дыма спустя 4 мин. в условиях как тления, так и горения и среднее из этих значений для слоистого плас- . тика, содержащего поливинилхлоридную пленку, неогнестойкое связующее, и огнестойкую подложку; в табл. 7 плотность дыма после 4 мин пребывания в условиях как тления, так и горения и среднее из этих значений для слоистого пластика, содержащего поливинилхлоридную пленку, огнестойкое связующее и неогнестойкую додложку. Поливинилхлоридные пленки в каждом из указанных слоистых пластиков берут из одного из примеров 3-9, а подходящие связующее и подложка описаны в примере 10 вместе со способом получения слоисть х .пластиков..

(контрольный) 4 5 6

Таблица 2

Таблица

142 65 68 65 80 70 68

54 52 54 44 51 52

Таблица 4

Продолжение табл. 4

Таблица 5

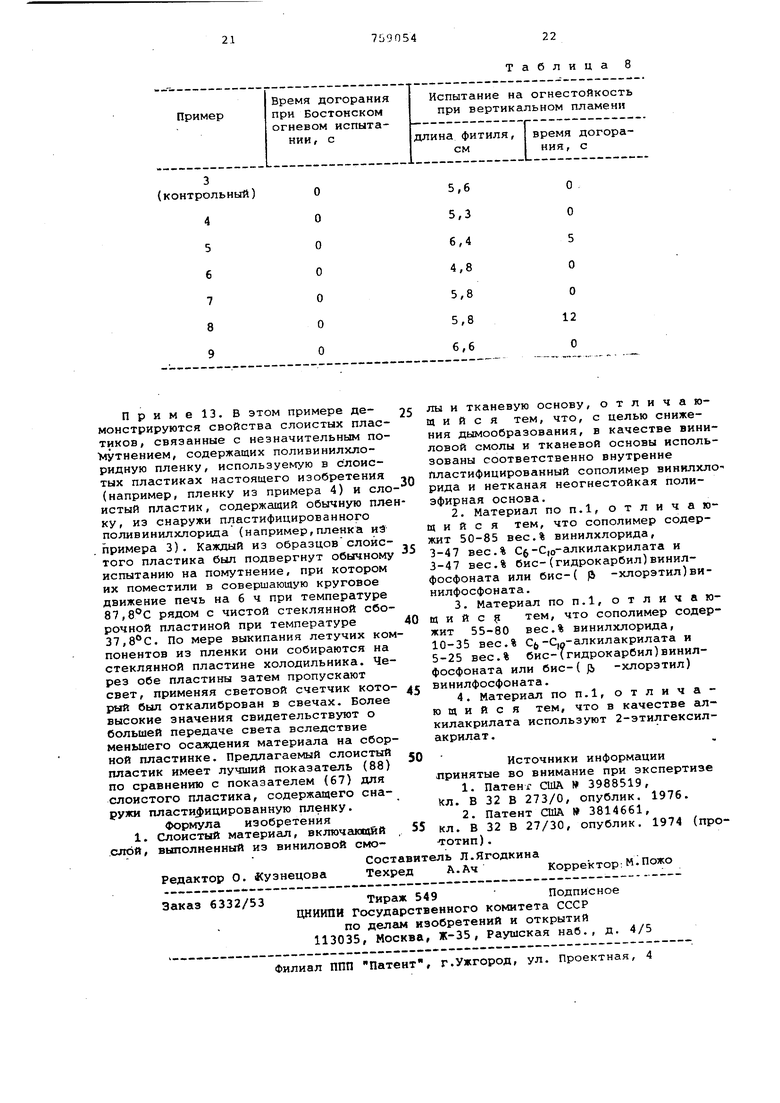

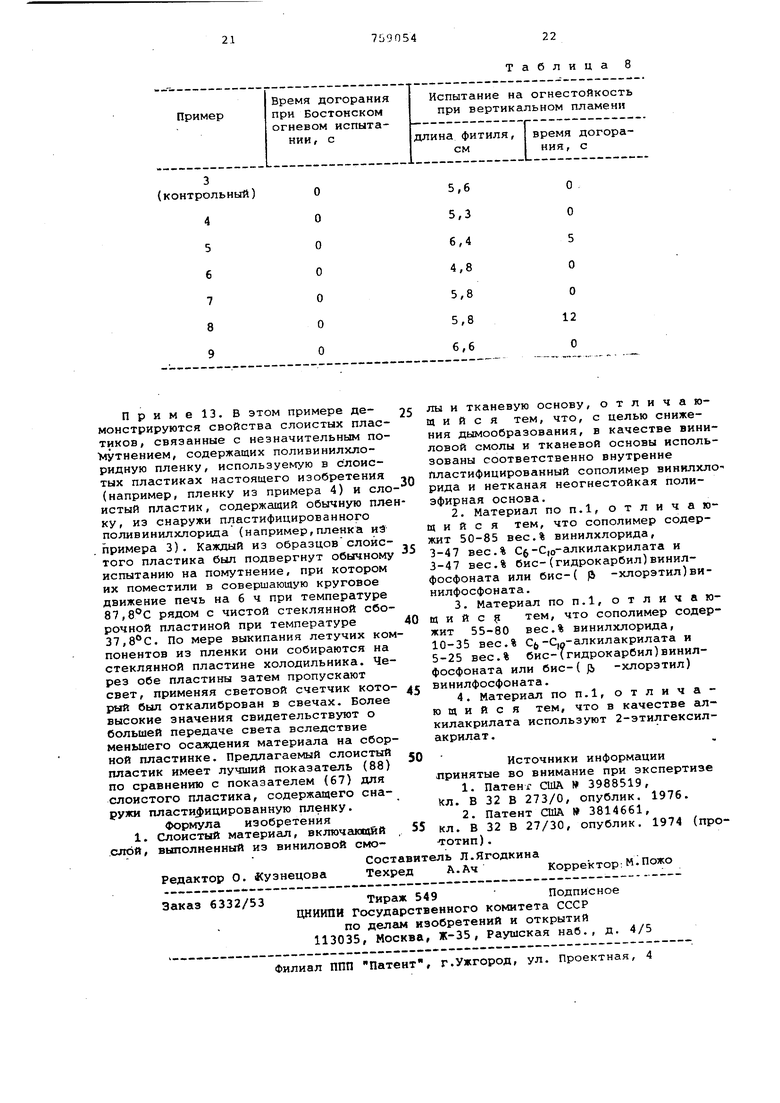

(контрольный) 4 5 6 7 8 9 В таблицах максимальное количество дыма представляет собой максималь нов количество дыма, образуемое на единицу веса всего образца (Д,/Г). Дк, представляет собой максимальную удельную оптическую плотность и харак теризует степень дымообразования в процессе испытания. Более низкие значения величин .свидетельствует о меньшем, количестве дыма: 25 - слабый дым, 25-74 - средний дым, 100-400 - плотный дьлм, 400 - очень плотный дым. Уменьшение дымообразования в табли цах вычислено, исходя из значений, по лученных для контрольного слоистого пластика из примера 3. Данные, приведенные.в табл. 2-7, свидетельствуют о следующем. Для поливинилхлоридных пленок, содержсццих обычную снаружи пластифицированную винилхлоридную смолу, замена неогнестойкой подложки на огнестойкую подложку не свидетельствует, по существу, ни о каком изменении в дымообразующих характеристиках продукта при тлении (сравните, соответстве но примеры 3 в табл. 3 и 4). При горе НИИ наличие огнестойкой подложки обес печивает меньшее днмообразование (сра ните примеры 3 в табл. 1 и 2 соответственно) . В поливинилхлоридных пленках,содйг жащих внутренне пластифицированную cri лу, неогнестойкая подложка неожиданно проявляет меньшее дымообразование как при тлеИии, так и при горении, при наибольшей степени улучшения в последнем случае (см. примеры 4-9 в табл, 1-4), В результате применения огнестойкой подложки, однако, наблюдается определенная степень умен шения дымообразования в слоистом пластике по сравнению с контрольТаблица 7

261 114 106

96 140 146

99 ным слоистым пластиком, содержащим снаружи пластифицированную смолу и огнестойкую подложку. П р и м е р 12. Слоистые пластики, изготовленные в примере 10, были также испытаны для огнезащиты с применением Бостонского огневого испытания и испытания на вертикальную огнестойкость (Федеральный метод испытания, стандарт 5903). При Бостонском огневом испытании образец (размер 25,4 х 3,81 см) подвешивают в вертикальном положении над пламенем горелки, имеющем голубую сердцевину размером около 3,81 см и общую высоту около 15,24 см. Пламя подносят на 10 с и отводят. После отвода пламени измеряют время горения. Если какаялибо часть образца сгорает в течение более чем 2 с после отвода пламени, это является недостатком. При испытании на огнестойкость в условиях вертикального пламени также подвешивают образец размером 7,0 х X 30,5 см вертикально в держателе. Вся длина образца открыта, а нижний конец его находится на 19 см выше. верхней части газовой горелки. Пламя горелки подводят вертикально в середине нижней кромки образца на 12 С; и горелку выключгиот. Время догорания представляет собой время, которое образец продолжает гореть после отклю чения горелки. Средняя длина фитиля представляет собой расстояние определенное в пп. 5,8-5.10 стандарта W 5903. Желательны более низкие значенияВ табл. 8 приведены данные по огнестойкости для ряда слоистых пластиков , состоящих из поливинилхлоридной пленки, неогнестойкого связующего и огнестойкой подложки.

Таблица 8

Авторы

Даты

1980-08-23—Публикация

1979-03-19—Подача