Область техники

Настоящее изобретение относится к адгезивным композициям на водной основе. Более конкретно, настоящее изобретение относится к двухкомпонентным акрил/уретановым адгезивным композициям на водной основе для применения, например, при склеивании слоистых материалов, к композициям, демонстрирующим улучшенную адгезию к металлическим структурам, таким как фольга, а также улучшенную термическую и химическую стойкость. Настоящее изобретение дополнительно относится к способам получения слоистых материалов с применением таких двухкомпонентных акрил/уретановых адгезивных композиций.

Уровень техники и сущность изобретения

Адгезивные композиции находят применение во многих областях. Например, некоторые адгезивы используют для склеивания слоев подложки друг с другом с получением слоистых структур, содержащих два или более слоев подложки. Склеивающие адгезивы для гибких упаковочных материалов наносят между склеиваемыми пленками для упаковки пищевых продуктов, фармацевтических препаратов и промышленных расходных материалов. Склеивающие адгезивы для слоистых материалов, в целом, можно классифицировать на три категории: (1) склеивающие адгезивы на основе растворителя, (2) склеивающие адгезивы, не содержащие растворитель, и (3) склеивающие адгезивы на водной основе. В категории адгезивов на основе растворителя широко используют полиуретановые адгезивы на основе растворителя для достижения относительно высокой термо-, влаго- и химической стойкости. Однако в последние годы потребность в снижении выбросов химических растворителей и в упрощении работы обусловливает спрос на усовершенствованные системы, не содержащие растворитель, и системы на водной основе.

В категории адгезивов на водной основе, с химической точки зрения, адгезивы могут быть на акриловой основе, на полиуретановой основе или на эпоксидной основе. Промышленные продукты на водной основе, доступные на рынке, обычно представляют собой однокомпонентные системы на акриловой основе или двухкомпонентные системы на основе акрил/полиуретановых гибридных материалов. Среди них двухкомпонентные системы на основе акрил/полиуретановых гибридных химических композиций обеспечивают более высокую термо-, влаго- и химическую стойкость, чем однокомпонентные системы. Двухкомпонентные акрил/полиуретановые системы обычно состоят из акриловых дисперсий, модифицированных небольшим количеством низкомолекулярного полиола, и эмульгируемого в воде изоцианата. Указанные два компонента объединяют или смешивают перед нанесением на подложку для склеивания слоев. Несмотря на преимущественные характеристики, которые обеспечивают современные двухкомпонентные акрил/полиуретановые системы, они все еще демонстрируют ограниченную адгезию к металлическим структурам, таким как фольга, и неудовлетворительную термическую и химическую стойкость, что ограничивает их применение для более требовательных применений для упаковки (например, для автоклавов).

Соответственно, необходимы двухкомпонентные акрил/полиуретановые адгезивные композиции на водной основе, демонстрирующие улучшенную адгезию к металлическим структурам, таким как фольга, и улучшенную термическую и химическую стойкость.

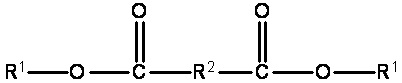

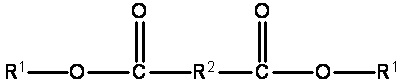

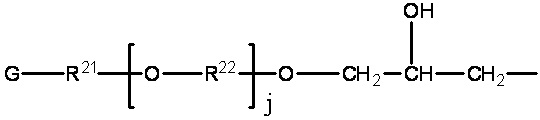

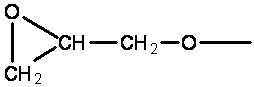

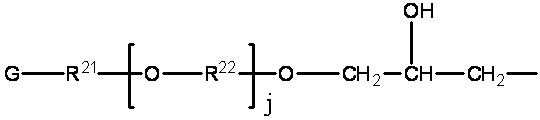

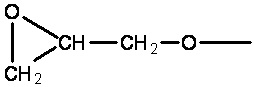

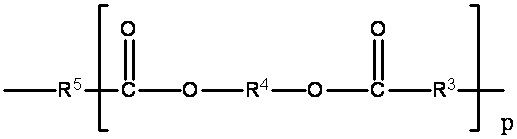

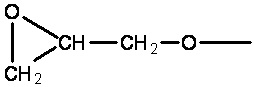

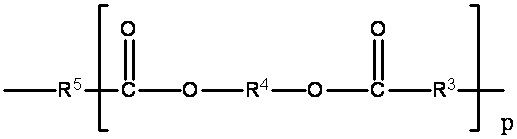

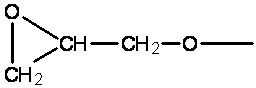

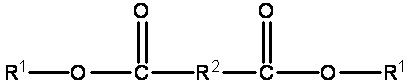

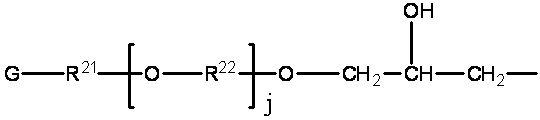

В настоящем документе описаны двухкомпонентные адгезивные композиции на водной основе. В некоторых вариантах реализации адгезивные композиции на водной основе включают первый компонент, содержащий акриловую дисперсию и сложный полиэфир с концевой эпокси-группой, внедренный в акриловую дисперсию, и второй компонент, содержащий диспергируемый в воде изоцианат. В некоторых вариантах реализации диспергируемый в воде изоцианат представляет собой алифатический полиизоцианат. В некоторых вариантах реализации сложный полиэфир с концевой эпокси-группой содержит сложный полиэфир с концевой эпокси-группой, имеющий структуру (I):

,

,

(I)

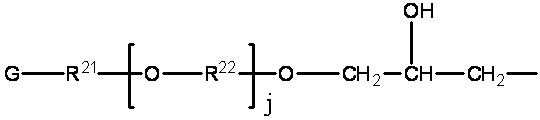

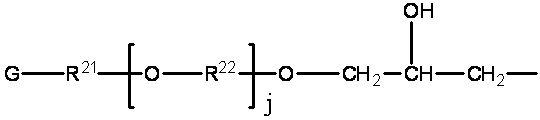

где R1- имеет структуру (II):

,

,

(II)

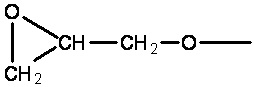

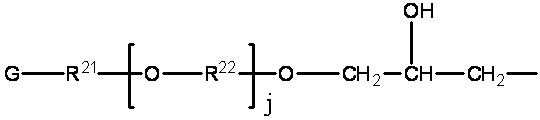

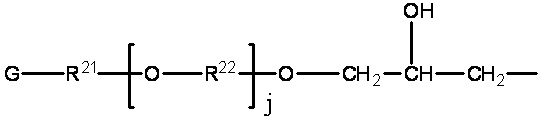

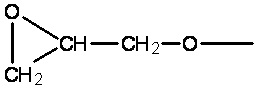

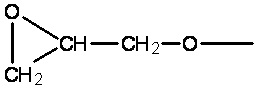

где G- имеет структуру (III):

, и

, и

(III)

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу.

Описаны также способы склеивания первой подложки со второй подложкой. В некоторых вариантах реализации предложенные способы включают (a) обеспечение акриловой дисперсии, (b) обеспечение сложного полиэфира с концевой эпокси-группой, (c) смешивание акриловой дисперсии и сложного полиэфира с концевой эпокси-группой, (d) смешивание смеси (c) с диспергируемым в воде изоцианатом с получением адгезивной композиции, (e) нанесение адгезивной композиции (d) на поверхность первой подложки и (f) высушивание адгезивных композиций на первой подложке для удаления воды, (g) приведение в контакт адгезивной композиции на поверхности первой подложки с поверхностью второй подложки, тем самым склеивая первую подложку со второй подложкой.

В отличие от традиционных акрил/полиуретановых подходов, основанных на смешивании акриловой дисперсии с полиолом с последующим сшиванием посредством изоцианата, в настоящем изобретении описана модификация акриловой дисперсии сложным полиэфиром с концевой эпокси-группой, которую затем сшивают эмульгируемым в воде изоцианатом. Описанные композиции демонстрируют преимущественные характеристики по сравнению с традиционными акрил/полиуретановыми адгезивами, включая улучшенную адгезию к металлическим подложкам, а также улучшенную термическую и химическую стойкость.

Подробное описание изобретения

Композиции и способы, описанные в настоящем документе, обеспечивают возможность склеивания двух или более гибких или жестких подложек. В некоторых вариантах реализации адгезивные композиции на водной основе включают первый компонент, содержащий акриловую дисперсию и сложный полиэфир с концевой эпокси-группой, внедренный в акриловую дисперсию, и второй компонент, содержащий диспергируемый в воде изоцианат.

Указанные два компонента смешивают перед приведением в контакт с подложкой (например, при нанесении на пресс для изготовления слоистых материалов). Смешанный адгезив наносят на одну подложку и необязательно сушат в печи перед нанесением другого слоя подложки. Затем слоистый материал можно подвергать отверждению при температуре окружающей среды или при повышенной температуре.

Первый компонент (A): Акриловая дисперсия

В некоторых вариантах реализации акриловая дисперсия представляет собой водную дисперсию частиц полимера, полученного из этиленненасыщенных мономеров. В некоторых вариантах реализации подходящие этиленненасыщенные мономеры включают акриловые мономеры и/или стирольные мономеры. В данном контексте «акриловый мономер» означает акрилонитрил («AN»); акриламид («AM») и его N-замещенные производные; акриловую кислоту («AA»), метакриловую кислоту («MAA») и их сложные эфиры; и итаконовую кислоту («IA»). Сложные эфиры AA и MAA включают, но не ограничиваются следующими, метилметакрилат («MMA»), этилметакрилат («EMA»), бутилметакрилат («BMA»), этилгексилметакрилат («EHMA»), лаурилметакрилат («LMA»), гидроксиэтилметакрилат («HEMA»), метилакрилат («MA»), этилакрилат («EA»), бутилакрилат («BA»), изобутилакрилат («IBA»), этилгексилакрилат («EHA») и гидроксиэтилакрилат («HEA»), а также другие сложные эфиры AA или MAA. Термин «стирольный мономер» означает этиленненасыщенный мономер, замещенный ароматической группой, предпочтительно стирол («Sty») и замещенные стиролы, например, α-метилстирол («AMS»). В некоторых вариантах реализации этиленненасыщенные мономеры включают акрилатные мономер, метакрилатный мономер, кислотно-функционализированный мономер, стирольный мономер и их комбинации. В некоторых вариантах реализации акрилатный мономер включает метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат, глицидилакрилат и их комбинации. В некоторых вариантах реализации метакрилатный мономер включает метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, глицидилметакрилат и их комбинации. В некоторых вариантах реализации кислотно-функционализированный мономер включает акриловую кислоту, метакриловую кислоту, итаконовую кислоту, фосфоэтилметакрилат, стиролсульфонат натрия, акриламид-метилпропансульфонат и их комбинации. В некоторых вариантах реализации акриловая дисперсия представляет собой водную дисперсию частиц полимера, полученного из любого одного или более иллюстративных мономеров, описанных в настоящем документе.

Подходящие мономеры, отличные от акриловых и стирольных мономеров, могут включать, например, виниловые соединения (например, ацетаты, такие как винилацетат, этиленвинилацетат; спирты; хлориды, такие как поливинилдихлорид, поливинилхлорид; или т.п.). Акриловая дисперсия обычно имеет вязкость от примерно 10 до 1000 сП или от 20 до 500 сП. Содержание твердого вещества в акриловой дисперсии может составлять от 5 до 95%, или от 20 до 80%, или от 30 до 70%, или от 40 до 60%. В некоторых вариантах реализации полимер акриловой дисперсии имеет средневесовую молекулярную массу от 5000 до 2000000 или от 100000 до 2000000.

В некоторых вариантах реализации полимер акриловой дисперсии содержит от 20 до 60% остатков по меньшей мере одного стирольного мономера. В некоторых вариантах реализации указанный полимер содержит от 35 до 45% остатков по меньшей мере одного стирольного мономера, например, стирола. В некоторых вариантах реализации указанный полимер содержит от 40 до 80% остатков по меньшей мере одного акрилового мономера, имеющего Tg менее 0 °С. В некоторых вариантах реализации указанный полимер содержит от 50 до 80% остатков по меньшей мере одного C4 - C12 алкилакрилатного сложноэфирного мономера. В некоторых вариантах реализации указанный C4 - C12 алкилакрилатный сложноэфирный мономер(-ы) представляет собой BA, EHA, IBA, LMA или их комбинации. В некоторых вариантах реализации указанный полимер содержит от 1 до 4% остатков (мет)акриловой кислоты. В некоторых вариантах реализации указанный полимер содержит от 1 до 3% остатков (мет)акриловой кислоты или от 1,5 до 2,5%. В некоторых вариантах реализации остатки (мет)акриловой кислоты в полимере представляют собой остатки акриловой кислоты.

Первый компонент (A): Сложный полиэфир с концевой эпокси-группой

В некоторых вариантах реализации сложный полиэфир с концевой эпокси-группой эмульгируют перед смешиванием, например, перед введением в акриловые дисперсии, описанные выше. Не ограничиваясь теорией, полагают, что введение сложного полиэфира с концевой эпокси-группой в акриловую дисперсию имеет преимущество для ускорения связывания с металлическими подложками и улучшения термической и химической стойкости. Эпоксидная функциональная группа сложного полиэфира с концевой эпокси-группой взаимодействует/связывается в комплекс с реакционноспособными центрами на металлических пленках, оксидах металлов или пластиковых пленках и/или вступает во вторичные реакции с аминами, гидроксильными группами и/или группами карбоновых кислот, присутствующими в адгезивных композициях.

В некоторых вариантах реализации эмульсия сложного полиэфира с концевой эпокси-группой содержит эмульгированный сложный полиэфир с концевой эпокси-группой, имеющий структуру (I):

.

.

(I)

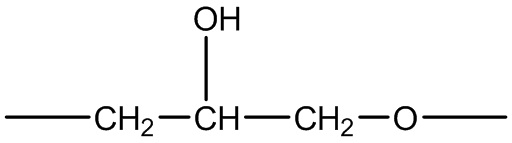

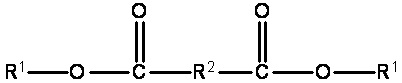

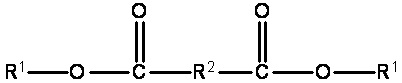

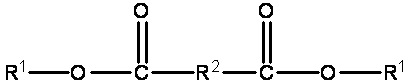

В структуре (I) две группы -R1 могут быть одинаковыми или различными. Каждая группа R1 имеет структуру (II):

.

.

(II)

Группа -R2- представляет собой двухвалентную органическую группу, содержащую менее 50 атомов углерода. Группа G- имеет структуру III:

.

.

(III)

Число j равно от 0 до 5. Группа -R21- представляет собой двухвалентную алкильную группу. Группа -R22- представляет собой двухвалентную алкильную группу.

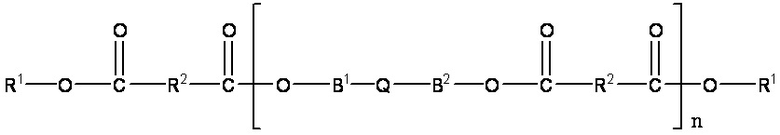

В некоторых вариантах реализации сложный полиэфир с концевой эпокси-группой может также содержать, помимо одного или более соединений, имеющих структуру I, одно или более соединений, имеющих структуру (IV):

.

.

IV

В структуре IV группа -B1- имеет структуру (V):

,

,

V

-B2- имеет структуру (VI)

, и

, и

(VI)

-Q- имеет структуру (VII):

,

,

(VII)

где j равен от 0 до 5, и n равен от 1 до 6. Группа -R21- представляет собой двухвалентную алкильную группу. Группа -R22- представляет собой двухвалентную алкильную группу.

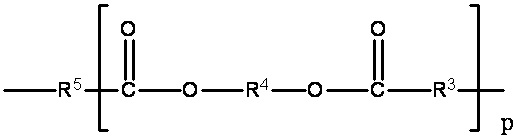

В некоторых вариантах реализации -R2- представляет собой группу, имеющую структуру (VIII):

.

.

(VIII)

В некоторых вариантах реализации p равен от 0 до 20, или от 0 до 10, или от 0 до 5. Каждый -R3-, каждый -R4- и каждый -R5-, независимо от другого, представляет собой двухвалентную органическую группу. В пределах одной группы -R2-, если p равен 2 или более, то различные группы -R3- могут быть одинаковыми или отличными друг от друга. В пределах одной группы -R2-, если p равен 2 или более, то различные группы -R4- могут быть одинаковыми или отличными друг от друга.

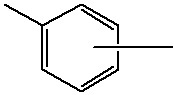

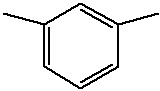

В некоторых вариантах реализации -R3- выбран из одной или более двухвалентных алифатических групп, одной или более двухвалентных ароматических углеводородных групп или их смеси. Подходящие алифатические группы включают, но не ограничиваются этим, алкильные группы, включая линейные или разветвленные алкильные группы, дополнительно включая линейные алкильные группы. Среди алифатических групп предпочтительны те, которые содержат 1 или более атомов углерода; более предпочтительны те, которые содержат 2 или более атомов углерода; более предпочтительны те, которые содержат 3 или более атомов углерода. Среди алифатических групп предпочтительны те, которые содержат 12 или менее атомов углерода; более предпочтительны те, которые содержат 8 или менее атомов углерода; более предпочтительны те, которые содержат 6 или менее атомов углерода. Среди алифатических групп предпочтительной является -CH2CH2CH2CH2-. Среди ароматических групп предпочтительными являются те, которые имеют структуру (IX):

,

,

(IX)

включая смеси изомеров, в том числе структуры (X):

.

.

(X)

Группы, которые являются подходящими и предпочтительными для -R5-, являются такими же, как для -R3-. Группа -R5- может отличаться от всех групп -R3-, или -R5- может быть такой же, как одна или все группы -R3-.

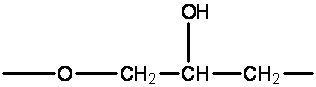

В некоторых вариантах реализации -R4- представляет собой алифатическую группу или группу алифатического простого эфира. Группа алифатического простого эфира имеет структуру (XI):

,

,

(XI)

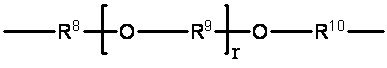

где -R8- и -R9- (если присутствует) и -R10- представляют собой алифатические группы, и где r равен от 0 до 10. Группы -R8- и -R9- (если присутствует) и -R10- могут быть одинаковыми или отличными друг от друга. Если -R4- представляет собой группу алифатического простого эфира, то следующие предпочтения относятся к -R8-, -R9- (если присутствует), -R10- и r. В некоторых вариантах реализации -R8- и -R9- (если присутствует) и -R10- являются одинаковыми. В некоторых вариантах реализации -R8- и -R9- (если присутствует) и -R10- представляют собой линейные или разветвленные алкильные группы. В некоторых вариантах реализации каждый -R8- и -R9- (если присутствует) и -R10- содержат 4 или менее атомов углерода, или 3 или менее атомов углерода, или ровно 2 атома углерода. В некоторых вариантах реализации r равен от 0 до 10, или от 0 до 5, или от 0 до 2, или 0. Если -R4- представляет собой алифатическую группу, то -R4- предпочтительно представляет собой алкильную группу; более предпочтительно линейную алкильную группу. Если -R4- представляет собой алифатическую группу, то -R4- содержит 1 или более атомов углерода. Если -R4- представляет собой алифатическую группу, то -R4- предпочтительно содержит 6 или менее атомов углерода, или 4 или менее атомов углерода, или 3 или менее атомов углерода, или ровно 2 атома углерода.

В некоторых вариантах реализации структуры II j равен 0 или более. В некоторых вариантах реализации структуры II j равен 5 или менее, или 4 или менее, или 3 или менее, или 2 или менее, или 1 или менее.

В некоторых вариантах реализации структуры II группа -R21- представляет собой двухвалентную алкильную группу. В некоторых вариантах реализации структуры II группа -R21- содержит 2 или более атомов углерода, или 3 или более атомов углерода. В некоторых вариантах реализации структуры II группа -R21- содержит 6 или менее атомов углерода, или 5 или менее атомов углерода, или 4 или менее атомов углерода. В некоторых вариантах реализации структуры II группа -R21- содержит ровно 4 атома углерода.

В некоторых вариантах реализации структуры II, если j равен 1 или более, то подходящие структуры для -R22- являются такими же, как для -R21-. Группа -R22- может быть такой же, как -R21-, или отличной от -R21-.

Дополнительная информация о сложном полиэфире с концевой эпокси-группой и способе его получения представлена в публикации PCT № WO/2015/073965, полное содержание которой включено в настоящий документ посредством ссылки.

В некоторых вариантах реализации сложные полиэфиры с концевой эпокси-группой имеют эквивалентный вес эпоксида («EEW») 275 или более, или 350 или более, или 400 или более. В некоторых вариантах реализации сложные полиэфиры с концевой эпокси-группой имеют EEW 3500 или менее, или 2500 или менее, или 2000 или менее. В некоторых вариантах реализации среднечисловая молекулярная масса сложного полиэфира с концевой эпокси-группой составляет 500 или более, или 1000 или более. В некоторых вариантах реализации среднечисловая молекулярная масса сложного полиэфира с концевой эпокси-группой составляет 8000 или менее, или 6000 или менее, или 3500 или менее.

Второй компонент (B): Диспергируемый в воде изоцианат

Смесь акриловой эмульсии и сложного полиэфира с концевой эпокси-группой сшивают с помощью диспергируемого в воде изоцианата. Используемый изоцианат, диспергируемый в воде, может быть любым подходящим полиизоцианатом. В некоторых вариантах реализации диспергируемый в воде изоцианат представляет собой алифатический полиизоцианат, ароматический полиизоцианат, циклоалифатический полиизоцианат или их комбинацию. В некоторых вариантах реализации диспергируемый в воде изоцианат представляет собой диизоцианат. Подходящие изоцианаты, диспергируемые в воде, включают, но не ограничиваются ими, изоцианаты на основе толуолдиизоцианата («TDI»), изофорондиизоцианата («IPDI»), гексаметилендиизоцианата («HDI»), дифенилметандиизоцианата («MDI»), дициклогексилметандиизоцианата («HMDI»), их изомеров и их комбинаций. В некоторых вариантах реализации диспергируемый в воде изоцианат представляет собой алифатический полиизоцианат. Диспергируемый в воде изоцианат является растворимым или диспергируемым в воде, т.е. образует раствор или эмульсию в воде при комнатной температуре при перемешивании в любом количестве от 1 до 50%.

Адгезивные композиции

Соотношение смешивания первого компонента (т.е. смеси акриловой дисперсии и компонента сложного полиэфира с концевой эпокси-группой) со вторым компонентом (т.е. с компонентом, содержащим диспергируемый в воде изоцианат) может варьироваться по желанию, в пределах массового соотношения от 100:5 до 100:1. рН всей готовой смеси предпочтительно составляет от 5 до 9 и более предпочтительно от 6 до 8.

В некоторых вариантах реализации описанные адгезивные композиции на водной основе дополнительно содержат добавку. Подходящие добавки включают, но не ограничиваются следующими, сорастворители, коалесцирующие агенты, пигменты или другие окрашивающие вещества, наполнители, армирующие добавки (например, волокна), диспергаторы, смачивающие агенты, воски, катализаторы, вспенивающие агенты, противопенные агенты, УФ абсорберы, огнезащитные добавки, усилители адгезии, антиоксиданты, биоциды, коалесцирующие агенты и/или стабилизаторы. Введение добавки(ок) (по желанию) можно осуществлять в любом порядке добавления, который не вызывает несовместимость между компонентами. Компоненты, которые не растворяются в водном носителе (такие как пигменты и наполнители), можно диспергировать в акриловой дисперсии, или в водном носителе, или в сорастворителе с помощью смесителя (необязательно смесителя с высоким усилием сдвига). рН композиции можно регулировать посредством добавления кислоты или основания при перемешивании. Примеры основания включают, но не ограничиваются ими, аммиак, диэтиламин, триэтиламин, диметилэтаноламин, триэтаноламин, гидроксид натрия, гидроксид калия и ацетат натрия. Примеры кислот включают, но не ограничиваются ими, уксусную кислоту, муравьиную кислоту, хлористоводородную кислоту, азотную кислоту и толуолсульфоновую кислоту.

На основании вышесказанного, система согласно настоящему изобретению предусматривает использование двух компонентов, которые предпочтительно смешивают с помощью подходящего смесителя (например, механического смесителя с электрическим, пневматическим или иным приводом) перед или во время нанесения на подложку с получением адгезивной композиции. Смешивание можно проводить в любое подходящее время в течение процесса, например, до, во время или в результате процесса нанесения. Все указанные стадии можно осуществлять при комнатной температуре. При необходимости можно использовать нагревание или охлаждение.

Описанные адгезивные композиции подходят для склеивания подложек друг с другом. Подложки могут быть из одного материала или из разных материалов. Возможно влажное и сухое склеивание множества слоев подложки. В настоящем документе описаны способы склеивания первой подложки со второй подложкой. В некоторых вариантах реализации предложена акриловая дисперсия и сложный полиэфир с концевой эпокси-группой. Акриловую дисперсию и сложный полиэфир с концевой эпокси-группой смешивают с получением гибридного акрилового материала с концевой эпокси-группой. Затем гибридный материал подвергают сшиванию с помощью диспергируемого в воде изоцианата с получением адгезивной композиции. Затем адгезивную композицию наносят на поверхность первой подложки и удаляют воду из адгезивной композиции перед приведением в контакт адгезивной композиции на поверхности первой подложки с поверхностью второй подложки. Две подложки склеивают друг с другом слоем адгезивной композиции. В некоторых вариантах реализации гибридный акриловый материал с концевой эпокси-группой смешивают с изоцианатом, диспергируемым в воде, в соотношении смешивания от 100:5 до 100:1 по массе. В некоторых вариантах реализации слои подложки обеспечивают в форме рулонов материала подложки. Листы могут иметь толщину порядка от 1 до 10 мил (от 25,4 мкм до 254 мкм). Также возможны более высокие и более низкие значения толщины (например, порядка 1 или более мкм).

Описанные адгезивные композиции можно наносить на требуемые подложки традиционными технологиями нанесения, такими как ротогравюрная печать, флексографская печать, обычное или воздушное распыление, нанесение валиком, нанесение кистью, нанесение покрытия с удалением излишков с помощью планки с обмоткой из проволоки, нанесение покрытия ножевым устройством, или такими способами нанесения покрытия, как покрытие наливом, покрытие обливом, нанесение покрытия через широкий раструб, нанесение покрытия с помощью диска или погружением. Покрытие адгезивными композициями можно осуществлять по всей поверхности или только на ее части, например, вдоль кромки, или прерывистым образом. После нанесения на подложку композиции сушат, например, используя нагревание и воздушный поток, или каким-либо другим подходящим способом удаления по существу всей оставшейся воды.

Предложенная адгезивная композиция может находить другое соответствующее применение в качестве финишного слоя покрытия или других промежуточных слоев покрытия, благодаря чему ее можно использовать в красках, чернилах, пластиках или т.п. Описанные адгезивные композиции можно использовать для широкого разнообразия одной или множества подходящих подложек, таких как пластики высокой, низкой или средней плотности (например, типа, выбранного из полистирола, полиэтилена, АБС, полиуретана, полиэтилентерефталата, полибутилентерефталата, полипропилена, полифенилена, поликарбоната, полиакрилата, поливинилхлорида, полисульфона или их смесей), бумага, древесина или реконструированные древесные материалы, подложки с полимерным покрытием, картон с восковым покрытием, картон, ДСП, текстильные материалы, кожа и металл (например, алюминий, черные металлы и другие цветные металлы), металлизированные пластики (например, металлизированная пластиковая пленка) или т.п. Адгезивные композиции особенно перспективны для применения в упаковочных и герметизирующих материалах. Например, можно склеивать пластиковую пленку, металлическую пленку или металлизированную пластиковую пленку (например, по всей или по меньшей мере части ее поверхности, например, вдоль ее кромок, или прерывистым образом) с помощью адгезивных композиций согласно настоящему изобретению. В некоторых вариантах реализации можно упаковывать пищевые продукты в пакеты для приготовления в упаковке, или можно использовать полученный слоистый материал для герметизации или упаковки какого-либо другого изделия.

Примеры согласно изобретению

Далее настоящее изобретение более подробно описано посредством обсуждения иллюстративных примеров («IE») и примеров сравнения («CE») (в совокупности «Примеров»). Однако объем настоящего изобретения, конечно, не ограничен приведенными IE.

Примеры получали с использованием подходящих сырьевых материалов, указанных в таблице 1:

Получение акриловой дисперсии

Акриловую дисперсию 1 («AD1»), содержащую 60 массовых процентов бутилакрилата, 38 массовых процентов стирола, 2 массовых процентов акриловой кислоты относительно сухой массы сополимера, диспергированного в AD1, получали в соответствии с описанным ниже способом:

Сначала растворяли 5,25 г поверхностно-активного вещества RHODACAL™ DS-4 в 238 г деионизированной воды. Смесь эмульгированного мономера получали медленным добавлением 15,8 г ледяной акриловой кислоты, 474,7 г бутилакрилата, 300,7 г стирола в перемешиваемый раствор воды/поверхностно-активного вещества.

Затем помещали 406,7 г деионизированной воды в 5-горлую круглодонную колбу объемом 3 л, оснащенную термопарой, охлаждающим конденсатором и мешалкой. Воду нагревали до 86°С в атмосфере азота. В реактор загружали 1,74 г инициатора персульфата аммония («APS») в 11,2 г деионизированной воды, затем 15,7 г PRIMAL™ E-2086. Затем смесь эмульгированного мономера загружали в реактор с раствором APS (1,74 г в 80,9 г деионизированной воды) в течение 230 минут. Температуру содержимого реактора поддерживали на уровне от 85 до 87°С. После завершения добавления смеси эмульгированного мономера, промывали емкость, в которой находилась смесь эмульгированного мономера, и загрузочные трубки, ведущие в реактор, используя 45 г деионизированной воды, и выливали промывочный раствор обратно в колбу. Затем температуру содержимого реактора поддерживали примерно при 86°С в течение 30 минут. Затем в реактор в течение 45 минут вводили раствор t-BHP (70%, 1,67 г в 15,5 г деионизированной воды) и сульфоксилата формальдегида (0,96 г в 15,5 г деионизированной воды). Затем содержимое реактора охлаждали до комнатной температуры, после чего добавляли 7,7 г раствора аммиака в течение 30 минут. Содержание твердых веществ в полученной акриловой дисперсии составляло примерно 45%.

Получение сложного полиэфира с концевой эпокси-группой.

Сложный полиэфир с концевой эпокси-группой синтезировали в две стадии. На первой стадии синтезировали сложный полиэфир с концевой группой карбоновой кислоты. На второй стадии сложный полиэфир с концевой кислотной группой превращали в сложный полиэфир с концевой эпокси-группой.

Во-первых, синтезировали сложный полиэфир с концевой группой карбоновой кислоты посредством обеспечения сухого неразборного реактора объемом 5 литров, оснащенного механической мешалкой с перемешивающим устройством из нержавеющей стали размером 0,25 дюйма (0,64 см), гликолевой колонкой, дистилляционной насадкой, конденсатором, приемником, отверстием для продувания азота и термопарой. В реактор загружали 1158,6 г изофталевой кислоты, 720,9 г диэтиленгликоля, 398,3 г этиленгликоля и 0,409 г FASCAT™ 9100. Содержимое реактора три раза дегазировали под вакуумом и продували азотом, а затем медленно нагревали до примерно 100°С. Затем температуру повышали до 225°С. После выделения примерно 50% от теоретического количества воды проверяли кислотное число содержимого реактора. Когда кислотное число достигало значения менее 80, смолу охлаждали до примерно 150°С и добавляли в реактор 1525,85 г мономера адипиновой кислоты, и поддерживали при температуре от примерно 135 до примерно 145°С в течение 30 минут. Затем температуру реакции повышали до примерно 225°С, контролируя кислотное число. Температуру реакции поддерживали при примерно 225°С до достижения кислотного числа менее 160, при необходимости используя вакуум. Когда кислотное число было меньше или ровно 160, температуру реакции понижали до примерно 160 °С. Затем полученную сложную полиэфирную смолу с концевой кислотной группой упаковывали для дальнейшего применения.

Во-вторых, превращали сложный полиэфир с концевой кислотной группой в сложный полиэфир с концевыми эпокси-группами. На второй стадии обеспечивали сухой химический реактор, состоящий из двух частей, оснащенный механической мешалкой, конденсатором, отверстием для продувания азота и термопарой. В химический реактор загружали 931,6 г сложной полиэфирной смолы с концевой кислотной группой, 696,7 г D.E.R.TM 731 и 0,603 г катализатора ацетата натрия. Смесь смолы медленно нагревали и затем выдерживали при температуре от примерно 135 до примерно 140°С в течение 30 минут. Затем температуру повышали до значения от примерно 150 до примерно 155°С. При прохождении экзотерм реакции не допускали превышение температурного значения от примерно 160 до примерно 165°С, снимая нагревательную рубашку и при необходимости временно используя внешнее охлаждение. Смолу выдерживали при температуре от примерно 150 до примерно 155°С в течение от 1,5 до 2 часов, контролируя кислотное число. Смолу выдерживали при температуре от примерно 150 до примерно 155°С достижения кислотного значения менее 1, затем смолу охлаждали до температуры от примерно 60 до примерно 65°С и медленно добавляли к смоле 837,9 г этилацетата. Смесь выдерживали при температуре от примерно 60 до примерно 65°С еще 30 минут, затем выгружали полученную смолу. Наконец, смешивали 99,95 г полученной смолы с 0,05 г катализатора октоата олова (II) в стеклянном стакане с получением готового сложного полиэфира с концевой эпокси-группой.

Получение смеси акриловой дисперсии/сложного полиэфира с концевой эпокси-группой

Гибридную смесь акриловой дисперсии/сложного полиэфира с концевой эпокси-группой («AEH1») получали в две стадии. На первой стадии в условиях высокого усилия сдвига получали эмульсию сложного полиэфира с концевой эпокси-группой. На второй стадии смешивали предварительно эмульгированный сложный полиэфир с концевой эпокси-группой с акриловой дисперсией при повышенной температуре, используя мешалку с верхним приводом.

Сначала нагревали сложный полиэфир с концевой эпокси-группой (после удаления растворителя) в печи, настроенной примерно на 60°С. В течение нескольких минут в металлическом контейнере смешивали 8 г TRITON™ X-405 и 20 г деионизированной воды до получения однородного раствора поверхностно-активного вещества. Затем добавляли 40 г предварительно нагретого сложного полиэфира с концевой эпокси-группой к раствору поверхностно-активного вещества, используя мешалку с верхним приводом. Смесь перемешивали до исчезновения капель сложного полиэфира с концевой эпокси-группой, налипших на стенки металлического контейнера. Затем смесь перемешивали в условиях с высоким усилием сдвига, используя высокоскоростную мешалку с верхним приводом, в течение 20 минут, поддерживая температуру смеси от примерно 40 до примерно 50°С. Наконец, добавляли 6,8 г полученной эмульсии сложного полиэфира с концевой эпокси-группой в колбу, содержащую 175 г AD1, и предварительно нагревали до примерно 60°С. Смесь AD1 и эмульсии сложного полиэфира с концевой эпокси-группой перемешивали при примерно 60°С в течение 4 часов с получением AEH1, образцы которой выгружали в стеклянные стаканы и хранили при комнатной температуре.

Получение и испытание слоистых материалов

Перед склеиванием образцы AEH1 смешивали с изоцианатом (CR9-101), диспергируемым в воде, используя мешалку с верхним приводом. Соответствующие материалы в композиции каждого примера сравнения («CE») и иллюстративного примера («IE») указаны в таблице 2.

Перед склеиванием пластиковые пленки обрабатывали коронным разрядом низкой мощности от примерно 0,10 до 0,12 кВт. Как правило, каждый образец наносили на первичную пленку вручную, регулируя массу покрытия от примерно 1,7 до 1,9 фунта на стопу, затем сушили в течение 1 минуты в печи с температурой, установленной на примерно 80°С. Затем первичную пленку склеивали с вторичной пленкой в масляном ламинаторе с температурой щели, настроенной на примерно 82°С. Для каждой композиции получали по меньшей мере пять слоистых материалов (размером 8 дюймов × 11 дюймов (20,3 см × 27,9 см)), используя ленточное склеивание слоистого материала для облегчения испытания прочности склеивания. Слоистые материалы помещали под груз 1 - 2 фунта (0,455 - 0,910 кг) для обеспечения равномерного давления по площади образцов слоистого материала, а затем оставляли слоистые материалы отверждаться при комнатной температуре на 1 неделю или при 50°С на 1 день. Прочность склеивания в испытании «T-peel» измеряли на полоске каждого образца слоистого материала шириной 1 дюйм (2,54 см) при скорости 10 дюймов в минуту (25,4 см/мин.) на приборе для испытания прочности на разрыв INSTRON™ с нагрузкой 50 Н. Для каждого образца слоистого материала испытывали три полоски и записывали верхнее и среднее значение прочности, а также тип разрушения.

Измерение прочности склеивания слоистых структур

Прочность склеивания в испытании «T-peel» измеряли на полоске каждого образца слоистого материала шириной 1 дюйм (2,54 см) при скорости 10 дюймов в минуту (25,4 см/мин.) на приборе для испытания прочности на разрыв INSTRON™ с нагрузкой 50 Н. Для каждого образца слоистого материала испытывали три полоски и записывали верхнее и среднее значение прочности, а также тип разрушения. В случае разрыва пленки и разрушения при растяжении записывали верхнее значение, а для остальных типов разрушения записывали среднюю прочность склеивания в испытании «T-peel». Обычные типы разрушения включают: «AF» - разрушение клеевого соединения, если адгезив остается на первичной подложке; «AT» - перенос адгезива, если адгезив переходит на вторичную подложку; «AS» - расслоение адгезива, если адгезив испытывает когезионное разрушение; «FT» - разрыв пленки (разрушение клеевого соединения); и «FS» - растяжение пленки (разрушение клеевого соединения).

Испытание слоистых материалов при кипячении продуктов в упаковке

Один из образцов отвержденного слоистого материала (размером 8 дюймов × 11 дюймов (20,3 см × 27,9 см)) складывали с получением двойного слоя. Кромки подрезали на бумагорезальной машине с получением сложенного элемента размером примерно 5 дюймов × 7 дюймов (12,7 см × 17,8 см). Затем кромки подвергали термической сварке с получением пакета с внутренним размером примерно 4 дюйма × 6 дюймов (10,2 см × 15,2 см). Затем через открытый край пакет наполняли 100 мл соуса 1/1/1 (смесь равных по массе частей кетчупа, уксуса и растительного масла). После наполнения пакет заклеивали таким образом, который минимизирует попадание воздуха внутрь пакета. Затем наполненные пакеты осторожно помещали в кипящую воду и выдерживали в ней в течение 30 минут, контролируя, чтобы пакеты всегда были погружены в воду в течение всего процесса. После завершения испытания проводили сравнение степени продольного вспучивания, расслоения и/или утечки с отмеченными уже существующими дефектами. Затем пакеты опустошали и вырезали из пакетов по меньшей мере две полоски шириной 1 дюйм (2,54 см), и как можно скорее измеряли прочность склеивания в испытании «T-peel».

Результаты и обсуждение

Характеристики адгезии новой композиции на основе акриловой дисперсии/сложного полиэфира с концевой эпокси-группой оценивали на металлической структуре (ПЭТ-фольга/ПЭ). Как показано в таблице 3, сравнение C1 (т.е. доступный в продаже двухкомпонентный адгезив на водной основе) и CE2 (т.е. акриловую дисперсию, смешанную с простым полиэфирполиолом) с новыми композициями на основе гибридных смесей акриловой дисперсии/сложного полиэфира с концевой эпокси-группой (IE1 и IE2) демонстрирует более качественное сухое склеивание при отверждении адгезивов при комнатной температуре, а также более высокую адгезию после испытания при кипячении в упаковке (BIB) с использованием соуса 1/1/1 в качестве модели пищевого продукта при температуре примерно 100°С в течение 30 минут, что свидетельствует о том, что IE1 и IE2 демонстрируют относительно высокую термическую и химическую стойкость.

Помимо вариантов реализации, описанных выше и приведенных в разделе «Примеры», в объем настоящего изобретения входят многочисленные примеры конкретных комбинаций, некоторые из которых описаны ниже:

Пример 1: Адгезивная композиция на водной основе, содержащая:

акриловую дисперсию;

сложный полиэфир с концевой эпокси-группой, внедренный в акриловую дисперсию; и

диспергируемый в воде изоцианат.

Пример 2: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что акриловая дисперсия получена из мономеров, выбранных из группы, состоящей из акрилатного мономера, метакрилатного мономера, кислотно-функционализированного мономера, стирольного мономера и их комбинаций.

Пример 3: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что акрилатный мономер выбран из группы, состоящей из метилакрилата, этилакрилата, бутилакрилата, 2-этилгексилакрилата, глицидилакрилата и их комбинаций.

Пример 4: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что метакрилатный мономер выбран из группы, состоящей из метилметакрилата, этилметакрилата, бутилметакрилата, 2-этилгексилметакрилата, глицидилметакрилата и их комбинаций.

Пример 5: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что кислотно-функционализированный мономер выбран из группы, состоящей из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, фосфоэтилметакрилата, стиролсульфоната натрия, акриламид-метилпропансульфоната и их комбинаций.

Пример 6: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что сложный полиэфир с концевой эпокси-группой имеет структуру:

,

,

где R1- представляет собой:

,

,

где G- представляет собой:

, и

, и

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу.

Пример 7: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что R21 содержит 4 атома углерода, и каждый R22 содержит 4 атома углерода.

Пример 8: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что -R2- представляет собой

,

,

где -R3-, и -R4-, и -R5-, каждый независимо, представляют собой двухвалентную органическую группу, и p равен от 0 до 20.

Пример 9: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что -R4- представляет собой либо -CH2-CH2-, либо -CH2-CH2-O-CH2-CH2-.

Пример 10: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что диспергируемый в воде полиизоцианат выбран из группы, состоящей из толуолдиизоцианата, изофорондиизоцианата, гексаметилендиизоцианата, дифенилметандиизоцианата, дициклогексилметандиизоцианата, их изомеров и их комбинаций.

Пример 11: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что диспергируемый в воде полиизоцианат выбран из группы, состоящей из алифатических полиизоцианатов, ароматических полиизоцианатов, циклоалифатических полиизоцианатов и их комбинаций.

Пример 12: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, отличающаяся тем, что диспергируемый в воде полиизоцианат представляет собой алифатический полиизоцианат.

Пример 13: Адгезивная композиция на водной основе по любому из предшествующих или последующих примеров, дополнительно содержащая добавку, выбранную из группы, состоящей из катализатора, пеногасителя, выравнивающего агента, коалесцирующего агента, усилителя адгезии и их комбинаций.

Пример 14: Способ склеивания первой подложки со второй подложкой, включающий:

(a) обеспечение акриловой дисперсии;

(b) обеспечение сложного эфира с концевой эпокси-группой;

(c) смешивание акриловой дисперсии и сложного полиэфира с концевой эпокси-группой;

(d) смешивание смеси (c) с диспергируемым в воде изоцианатом с получением адгезивной композиции;

(e) нанесение адгезивной композиции (d) на поверхность первой подложки;

(f) высушивание адгезивной композиции на первой подложке для удаления воды; и

(g) приведение в контакт адгезивной композиции на поверхности первой подложки с поверхностью второй подложки, тем самым склеивая первую подложку со второй подложкой.

Пример 15: Способ по любому из предшествующих или последующих примеров, отличающийся тем, что смешивание смеси (c) с диспергируемым в воде изоцианатом осуществляют в соотношении смешивания от 100:5 до 100:1 частей по массе смеси (c) на количество частей по массе изоцианата, диспергируемого в воде.

Пример 16: Способ по любому из предшествующих или последующих примеров, отличающийся тем, что сложный полиэфир с концевой эпокси-группой имеет структуру:

,

,

где R1- представляет собой:

,

,

где G- представляет собой:

, и

, и

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу.

Пример 17: Способ по любому из предшествующих или последующих примеров, отличающийся тем, что R21 содержит 4 атома углерода, и каждый R22 содержит 4 атома углерода.

Пример 18: Способ по любому из предшествующих или последующих примеров, отличающийся тем, что -R2- представляет собой

,

,

где -R3-, и -R4-, и -R5-, каждый независимо, представляют собой двухвалентную органическую группу, и p равен от 0 до 20.

Пример 19: Способ по любому из предшествующих или последующих примеров, отличающийся тем, что -R4- представляет собой либо -CH2-CH2-, либо -CH2-CH2-O-CH2-CH2-.

Пример 20: Слоистая структура, содержащая адгезивную композицию на водной основе по любому из предшествующих или последующих пунктов.

Пример 21: Слоистая структура, полученная способом по любому из предшествующих или последующих пунктов.

Как описано выше, в различных вариантах реализации настоящего изобретения любой элемент по любому из примеров 1 - 21 можно комбинировать с любым элементов по любому другому из примеров 1 - 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ВОДНОЙ ДИСПЕРСИИ ПОЛИУРЕТАНА | 2017 |

|

RU2758522C2 |

| НЕ СОДЕРЖАЩИЙ БИСФЕНОЛА А ЛАМИНИРУЮЩИЙ АДГЕЗИВ ДЛЯ ХОЛОДНОЙ ВЫТЯЖКИ | 2015 |

|

RU2686899C2 |

| ВОДОРАСТВОРИМЫЙ СВЯЗУЮЩИЙ АГЕНТ ДЛЯ СУХОГО ЛАМИНИРОВАНИЯ С ПОВЫШЕННОЙ ТЕПЛОСТОЙКОСТЬЮ | 2017 |

|

RU2768501C2 |

| СОСТАВ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2011 |

|

RU2561968C2 |

| СПОСОБ СКЛЕИВАНИЯ С ФОЛЬГОЙ | 2013 |

|

RU2638394C2 |

| МАТЕРИАЛЫ С КОНЦЕВЫМИ АМИНОБЕНЗОАТНЫМИ ГРУППАМИ ДЛЯ ПОЛУЧЕНИЯ ЛАМИНИРОВАННЫХ АДГЕЗИВОВ | 2016 |

|

RU2722721C2 |

| СПОСОБ СКЛЕИВАНИЯ С ФОЛЬГОЙ | 2013 |

|

RU2660031C2 |

| ДВУХКОМПОНЕНТНЫЕ АДГЕЗИВНЫЕ КОМПОЗИЦИИ БЕЗ РАСТВОРИТЕЛЕЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2739841C2 |

| ПОКРЫТИЯ, ИМЕЮЩИЕ ВНЕШНИЙ ВИД, ПРИСУЩИЙ ПОКРЫТИЯМ TRI-COAT, СООТВЕТСТВУЮЩИЕ СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОДЛОЖКИ | 2014 |

|

RU2621778C2 |

| ПОЛНОСТЬЮ ПОЛИЭТИЛЕНОВЫЕ СЛОИСТЫЕ ПЛЕНОЧНЫЕ СТРУКТУРЫ С БАРЬЕРНЫМ АДГЕЗИВНЫМ СЛОЕМ | 2018 |

|

RU2768814C2 |

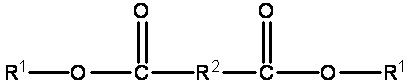

Настоящее изобретение относится к адгезивным композициям на водной основе. Описана адгезивная композиция на водной основе, содержащая акриловую дисперсию на основе акрилового сополимера, сложный полиэфир с концевой эпокси-группой, внедренный в акриловую дисперсию, имеющий структуру

,

,

где R1- представляет собой

,

,

где G- представляет собой

,

,

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, выбранную из одной или более двухвалентных алифатических групп, одной или более двухвалентных ароматических углеводородных групп или их смеси, содержащей кислород, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу, которая содержит 4 атома углерода, и диспергируемый в воде алифатический изоцианат. Также описаны способ склеивания первой пленки со второй пленкой и слоистые структуры. Технический результат: улучшенная адгезия к металлическим структурам, таким как фольга, и улучшенная термическая и химическая стойкость за счет двухкомпонентных акрил/полиуретановых адгезивных композиций на водной основе. 4 н. и 3 з.п. ф-лы, 3 табл.

1. Адгезивная композиция на водной основе, содержащая:

акриловую дисперсию на основе акрилового сополимера;

сложный полиэфир с концевой эпокси-группой, внедренный в акриловую дисперсию, имеющий структуру

,

,

где R1- представляет собой

,

,

где G- представляет собой

,

,

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, выбранную из одной или более двухвалентных алифатических групп, одной или более двухвалентных ароматических углеводородных групп или их смеси, содержащей кислород, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу, которая содержит 4 атома углерода; и

диспергируемый в воде алифатический изоцианат.

2. Адгезивная композиция на водной основе по п. 1, отличающаяся тем, что акриловая дисперсия получена из мономеров, выбранных из группы, состоящей из акрилатного мономера, метакрилатного мономера, кислотно-функционализированного мономера, стирольного мономера и их комбинаций.

3. Адгезивная композиция на водной основе по п. 1, отличающаяся тем, что акриловая дисперсия присутствует в количестве от 90 до 99,5 процентов по массе, и сложный полиэфир с концевой эпокси-группой присутствует в количестве от 0,5 до 10 процентов по массе, каждый относительно общей массы акриловой дисперсии и сложного полиэфира с концевой эпокси-группой.

4. Способ склеивания первой пленки со второй пленкой, включающий:

(a) обеспечение акриловой дисперсии на основе акрилового сополимера;

(b) обеспечение сложного эфира с концевой эпокси-группой, имеющего структуру

,

,

где R1- представляет собой

,

,

где G- представляет собой

,

,

где j равен от 0 до 5, -R2- представляет собой двухвалентную органическую группу, выбранную из одной или более двухвалентных алифатических групп, одной или более двухвалентных ароматических углеводородных групп или их смеси, содержащей кислород, -R21- представляет собой двухвалентную алкильную группу, и -R22- представляет собой двухвалентную алкильную группу, которая содержит 4 атома углерода;

(c) смешивание акриловой дисперсии и сложного полиэфира с концевой эпокси-группой;

(d) смешивание смеси (c) с диспергируемым в воде алифатическим изоцианатом с получением адгезивной композиции;

(e) нанесение адгезивной композиции (d) на поверхность первой пленки;

(f) высушивание адгезивных композиций на первой пленке для удаления воды; и

(g) приведение в контакт адгезивной композиции на поверхности первой пленки с поверхностью второй пленки, тем самым склеивая первую пленку со второй пленкой.

5. Способ по п. 4, отличающийся тем, что смешивание смеси (c) с диспергируемым в воде алифатическим изоцианатом осуществляют в соотношении смешивания от 100:5 до 100:1 частей по массе смеси (c) на количество частей по массе алифатического изоцианата, диспергируемого в воде.

6. Слоистая структура для герметизации или упаковки, содержащая первую пленку и вторую пленку, которые склеены адгезивной композицией на водной основе по п. 1.

7. Слоистая структура для герметизации или упаковки, полученная способом по п. 4.

| WO 2016077355 A1, 19.05.2016 | |||

| WO 2012044490 A1, 05.04.2012 | |||

| Адгезионная прочность в многослойных полимерных пленках, Котомин С.В | |||

| и др | |||

| Инженерный журнал: наука и инновации, 2014, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОСТАВЫ ДЛЯ ПОКРЫТИЙ ДЛЯ УПАКОВОЧНЫХ ИЗДЕЛИЙ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЙ | 2011 |

|

RU2544676C2 |

| US 9193880, 24.11.2015 | |||

| US 9327879 B2, 03.05.2016 | |||

| МНОГОСЛОЙНАЯ СТРУКТУРА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2555016C2 |

Авторы

Даты

2021-03-01—Публикация

2017-05-15—Подача