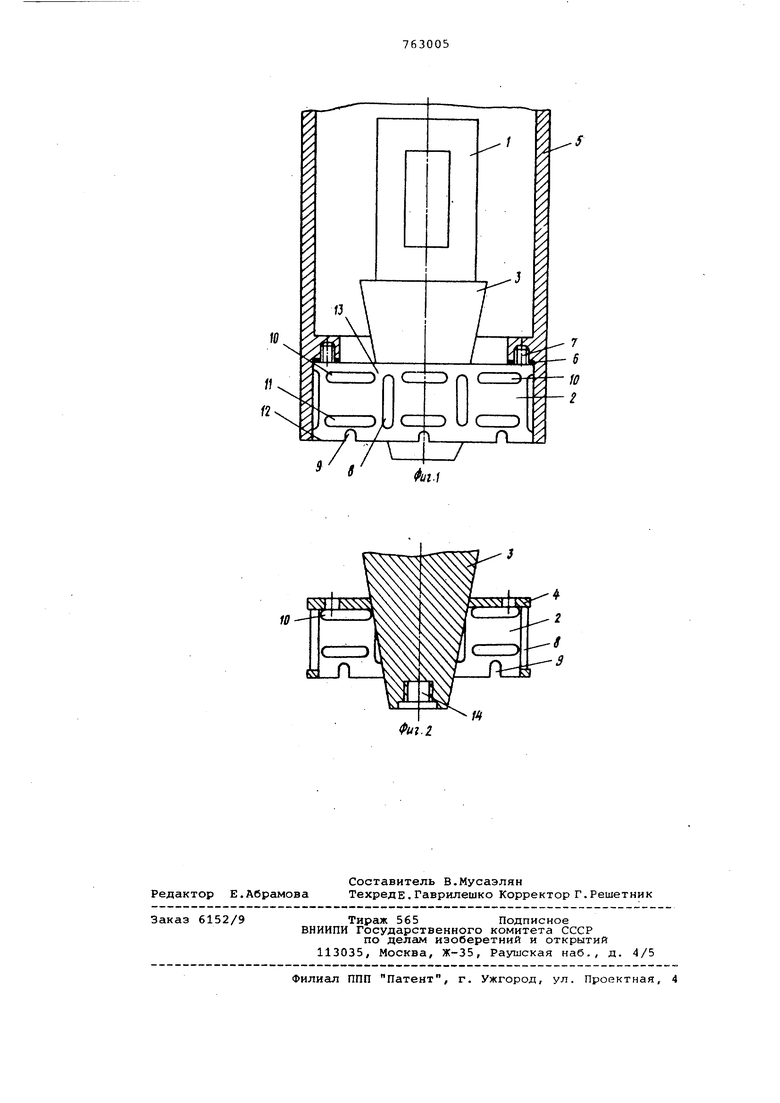

Изобретение относится к области станкостроения и может быть использовано при конструировании колебател ных устройств ультразвуковых станков . Известна колебательная система ультразвукового станка, выполненная в виде вибратора с переходным волноводом-концентратором и расположенного в плоскости узла смещения волновода крепежного фланца, осуществляю щего крепление колебательной системы в корпусе головки станка ij. Такая конструкция колебательной системы не позволяет достигнуть высокой точности обработки на станке. Из известных устройств наиболее близким к предложенному по своей технической сущности является колебательное устройство головки ультра звукового станка, содержащее вибратор и волновод-концентратор с пазам параллель его оси 2 . Недостатком этого устройства явл ется низкая точность обработки дета лей ультразвуковым станком, вызванная тем, что расположение каналов и пазов не препятствует распространению побочных продольных, иэгибных и радиальных колебаний в месте крепле ния акустической колебательной системы, проникновению акустической энергии в корпус головки станка, что уменьшает КПД системы в целом. Целью настоящего изобретения является повыиение точности обработки деталей. Указанная цель достигается тем, что волновод выполнен в виде тонкостенного цилиндра с соосно установленным концентратором, прикрепленным к корпусу головки, причем стенки цилиндра выполнены с пазами, расположенными перпендикулярно оси волновода, а пазы, расположенные перпендикулярно оси волновода, размещены друг от друга и от торца цилиндра на расстоянии, составляющем четверть длины волны изгибных колебаний в стенке цилиндра на резонансной частоте колебательного устройства. На фиг. 1 и фиг. 2 изображен общий вид предложенного колебательного устройства головки ультразвукового станка. Колебательное устройство состоит из вибратора 1 и волновода, выполненного в виде тонкостенного цилиндра 2 и соосного с ним концентратора 3. Фланец 4 расположен в узловой плоскости концентратора 3, а наружная поверхность цилиндра зафиксирована в корпусе 5 головки ультразвукового ст ка по посадке не ниже 2-го класса точности. Между свободным торцом флаца и корпусом головки установлена то,кая прокладка б из звукоизоляционног материала, например, резины. Механическое закрепление колебательной системы в корпусе головки осуществляется винтами 7. В цилиндре 2 выполнены сквозные параллельные оси волновода пазы 8, 9 с взаимным перекрытием высоты цилиндра и перпендикулярные оси волновода пазы 10, 11. Перпендикулярные оси волновода пазы 10, 11 размещены друг от друга и торца 12 цилиндра на расстояниях, равных /4, где 7v -длина волны изгибных колебаний в стенке цилиндра на резонансной частоте колебательной системы. Ближние фланцу перпендикулярные оси волновода пазы 10 выполнены примыкающими к внутренней поверхности фланца и разделены узкими перемычками 13.

Крепление инструментов к колебательной системе осуществляется с помощью резьбового отверстия 14 в торце концентратора.

В процессе работы колебательной системы ультразвуковые колебания от вибратора 1 передаются ультразвуковому инструменту (на фиг. не показан), закрепленному в резьбовом отверстии 14. Распространение ультразвуковых колебаний через фланец 3 и стенку цилиндра в корпус 5 головки станка не происходит, так как свободный торец фланца изолирован от корпуса головки звукоизоляционной прокладкой 6, а на цилиндр не передаются ультразвуковые колебания благодаря сквозным пазам 8, 9 и 10, 11. Продольные пазы 8 и 9, взаимно перекрывающие друг друга по всей высоте цилиндра, перерезают стенку цилиндра. Это препятствует распространению радиальных колебаний в любой плоскости, перпендикулярной оси цилиндра, и тем самым уменьшает потери акустической энергии. Поперечные пазы 10 и 11 уменьшают распространение в цилиндре изгибных и продольных ультразвуковы колебаний. Выбранные расстояния между поперечнь1ми пазами 10, 11, а также между пазами 11 и торцом цилиндра, равные Х/4, дополнительно уменшают распространение в нем изгибных ультразвуковых колебаний, т.к. входное акустическое сопротивление каждого участка стенки цилиндра между поперечными пазами, а также между поперечными пазами и торцом цилиндра в этом случае бесконечно большое для г изгибных колебаний на резонансной частоте колебательной системы. При расположении ближних к фланцу поперечных пазов 10 примыкаюрдими к фланцу дополнительно увеличивается входное

акустическое сопротивление посадочного цилиндра прохождению продольных ультразвуковых колебаний, т.к. стенки цилиндра оказываются соединенными с фланцем только по узким перемычкам 13 между пазами. Такое расположение

поперечных пазов, ближних к фланцу, в совокупности с остальными поперечными пазами 11, разрывающими сплошность стенки цилиндра в продольном направлении, практически полностью

0 устраняет распространение продольных ультразвуковых колебаний в посадочном цилиндре.

Предложенное колебательное устройство позволяет уменьшить побочные

5 колебания волновода, тем самым повышая точность и производительность ультразвукового станка и его КПД.

Формула изобретения

1. Колебательное устройство головки ультразвукового станка, содержащее вибратор и волновод-концентратор с пазами, параллельными его оси, отличающееся тем, что, с целью

повьниения точности обработки, деталей, волновод выполнен в виде тонкостенного цилиндра с соосно установленным концентратором, прикрепленным к корпусу головки, причем стенки цилиндра

0 выполнены с пазами, расположенными перпендикулярно оси волновода.

2. Колебательное устройство головки ультразвукового станка по п.1, отличающееся тем, что,

5 пазы, расположенные перпендикулярно оси волновода, размещены друг от друга и от торца цилиндра на расстоянии, составляющем четверть длины волны изгибных колебаний в стенке цилиндQ pa на резонансной частоте колебательного устройства.

Источники информации , принятые во внимание при экспертизе

1.Вероман В.Ю и др.. Ультразвуковая обработка материалов. Л., Машиностроение, 1971, с. 17, рис. 5 б.

2.Патент США 3601084,

кл. В Об В 3/00, 1971 (прототип).

Авторы

Даты

1980-09-15—Публикация

1977-11-09—Подача