Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей деталей с использованием энергии ультразвуковых колебаний.

Известно "Устройство для упрочнения поверхностей изделий" (см. описание изобретения к а.с. №998104, кл. В 24 В 39/04), содержащее установленный в корпусе магнитострикционный преобразователь, соединенный с помощью резьбового элемента с концентратором, на торцевой части которого жестко закреплена, например, с помощью пайки, рабочая часть (излучатель ультразвука), который представляет собой пластину, выполненную как одно целое в форме двух симметрично расходящихся в разные стороны лепестков.

Однако известная конструкция устройства не позволяет обеспечивать работу излучателя ультразвука в режиме минимальных амплитуд смещений бегущих волн, что приводит к ограничению диапазона классов шероховатости и повышению качества обрабатываемых поверхностей.

Известно также "Устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей" (см. описание изобретения к патенту РФ №2124430, кл. В 24 В 39/00, опубл. в 1999 г.), которое выбрано в качестве прототипа к заявляемому изобретению.

Известное устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей содержит акустическую систему (акустическую головку), включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука с контактными элементами, и шпильку, торец которой выполнен в виде рабочего наконечника, а также приливы для крепления устройства к станку.

Однако известное устройство обладает тем же недостатком, что и аналог, а именно не обеспечивает работу излучателя ультразвука в режиме минимальных амплитуд смещений бегущих волн, что приводит к ограничению диапазона классов шероховатости и повышения качества обрабатываемых поверхностей.

В предлагаемом изобретении решается задача расширения диапазона классов шероховатости и повышения качества обрабатываемых поверхностей деталей за счет использования минимальных амплитуд смешений бегущих волн в резонансном волноводе.

Для достижения технического результата устройство для ультразвуковой обработки поверхностей деталей, содержащее акустическую систему, включающую съемный излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, и установленный в корпусе с приливом для крепления устройства к станку, магнитострикционный преобразователь и соединенный с последним концентратор, согласно изобретению, оно снабжено закрепленным на торцевой стороне концентратора соединительным элементом в виде резонансного волновода с отверстиями, выполненными вдоль его продольной оси для размещения в одном из них, в зависимости от заданного класса шероховатости поверхности детали, съемного излучателя ультразвука, который выполнен из условия обеспечения работы в режиме минимальных амплитуд смещений бегущих волн, а торец резонансного волновода выполнен из условия обеспечения использования нагрузки для формирования энергии бегущих волн в упомянутом волноводе, при этом одно из указанных отверстий расположено в узловой плоскости режима холостого хода резонансного волновода, а другие отверстия расположены по обе стороны от упомянутой узловой плоскости.

Финишная обработка поверхностей деталей была построена на использовании как нормальных колебаний, то есть перпендикулярных к обрабатываемой поверхности, так и на использовании продольно-поперечной системы колебаний. Продольно-поперечная система предполагает использование резонирующего стержня в качестве излучателя ультразвука, работающего в режиме изгибных колебаний, при условии размещения резонирующего стержня на торце резонансного волновода.

Однако в современной технологии безабразивной ультразвуковой финишной обработки (БУФО) поверхностей деталей существуют трудности в получении класса шероховатости на уровне 12-го и более высоких классов, связанные с тем обстоятельством, что амплитуды смещений бегущих волн, а соответственно, излучателя ультразвука сравнительно велики. Уменьшение амплитуды смещения излучателя ультразвука за счет снижения электрической мощности магнитострикционного преобразователя нерационально, так как это приводит к снижению эквивалентной силы или эффективности акустической системы.

Технология обработки различных материалов для БУФО показывает, что возможно использовать амплитуды смещений бегущих волн на уровне десятых и сотых долей микронов.

Это обстоятельство и привело к необходимости трансформировать акустическую систему согласно предложенной формулы изобретения.

Поскольку бегущие волны в резонансных волноводах имеют минимальные амплитуды в районах узловых (нулевых) плоскостей, то такие амплитуды с сохранением энергетики процесса можно получить, используя районы ±λ/4, в том числе и узловой плоскости режима холостого хода резонансного волновода.

Как показала практика, размещение резонирующего стержня - излучателя ультразвука (съемный излучатель ультразвука 5) целесообразно в узловой (нулевой) плоскости резонансного волновода, работающего в режиме продольных колебаний.

Использование низких амплитуд смещений бегущих волн стало возможным благодаря изменению положения излучателя ультразвука, которое обеспечено конструктивным выполнением резонансного волновода. Это обстоятельство позволило расширить диапазон классов шероховатости и соответственно повысить качество обработки поверхностей деталей.

В результате этого можно сделать вывод о том, что предлагаемое изобретение обеспечивает технический результат, выражающийся в повышении качества обрабатываемых поверхностей деталей за счет увеличения класса шероховатости.

Изобретение является новым, так как из уровня техники по доступным источникам информации не выявлено аналогичных технических решений с подобной совокупностью отличительных признаков.

Изобретение является промышленно применимым, так как может быть использовано для финишной обработки поверхностей деталей с использованием энергии ультразвуковых колебаний в машиностроении и любой другой отрасли народного хозяйства.

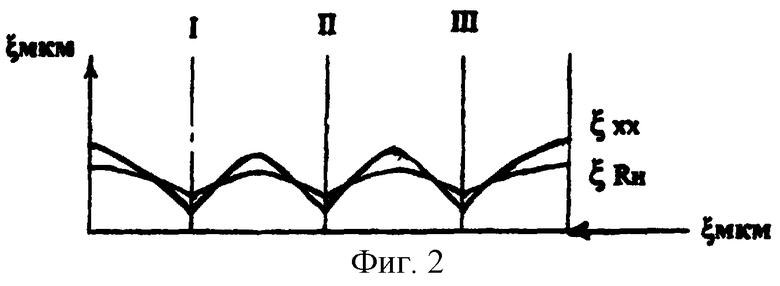

На фиг.1 изображено предлагаемое устройство, на фиг.2 - диаграмма, поясняющая изменения амплитуд смещения бегущих волн.

Устройство дня ультразвуковой обработки поверхностей деталей содержит акустическую систему в виде установленного в корпусе 1 магнитострикционного преобразователя 2 и соединенного с ним концентратора 3, резонансный волновод 4, съемный излучатель ультразвука 5, торец которого выполнен в виде рабочего наконечника 6. В резонансном волноводе 4, закрепленном на торцевой стороне концентратора 3, вдоль его продольной оси выполнены отверстия 7 для размещения в одном из них съемного излучателя ультразвука 5. Одно из отверстий 7 расположено в узловой плоскости резонансного волновода 4, а другие отверстия расположены по обе стороны от упомянутой узловой плоскости на некотором от нее расстоянии, в зависимости от конструктивных особенностей и физико-механических свойств обрабатываемой детали. Для крепления устройства к станку на поверхности корпуса 1 акустической системы выполнен прилив 8.

R - полезная нагрузка, формируемая на торце резонасного волновода, работающего в режиме нормальных колебаний.

R'н - полезная нагрузка, формируемая в точке соприкосновения резонирующего стержня, работающего в режиме изгибных (поперечных) колебаний, с обрабатываемой поверхностью.

Как показано на диаграмме, в узловой плоскости, в режиме холостого хода резонансного волновода, амплитуда возрастает в силу собственных потерь в нем. При условии возникновения полезной нагрузки R'н, в результате контактирования резонирующего стержня с обрабатываемой поверхностью, коэффициент бегущей волны увеличивается. Это означает, что энергия ультразвука поступает в нагрузку. Эта энергия может быть определена по формуле:

где

f - частота колебаний;

ξ - амплитуда колебаний рабочего наконечника излучателя ультразвука;

Кб - коэффициент бегущей волны.

So - площадь излучаемой поверхности;

р - плотность металла;

Сизг - скорость распространения изгибных колебаний.

Практические работы подтвердили достижение технологического эффекта при использовании резонирующего стержня, работающего в режиме изгибных колебаний - получение минимально возможных амплитуд колебаний рабочих наконечников и повышения класса шероховатости.

Устройство для ультразвуковой обработки поверхностей деталей работает следующим образом.

Для осуществления обработки поверхностей деталей необходимо поджать излучатель ультразвука 5 к обрабатываемой поверхности. Предварительно излучатель ультразвука 5 устанавливают в одно из отверстий 71...7n в зависимости от технологической необходимости, то есть получения заданного класса шероховатости при работе излучателя ультразвука 5 в соответствующем режиме амплитуд смещений бегущих волн.

Подаваемое на обмотку магнитострикционного преобразователя 2 напряжение вызывает в нем колебания ультразвуковой частоты, передаваемое через концентратор 3, резонансный волновод 4 на излучатель ультразвука 5 с рабочим наконечником 6.

При поджатии устройства к обрабатываемой поверхности рабочий наконечник 6 соприкасается с ней и начинает воздействовать на нее ультразвуковыми колебаниями, вызывая микросмещения контактирующих плоскостей.

Таким образом, предлагаемое изобретение позволяет расширить диапазон классов шероховатости и повысить качество обрабатываемых поверхностей.

Изобретение относится к области машиностроения и может быть использовано для финишной обработки поверхностей деталей с использованием энергии ультразвуковых колебаний. Устройство содержит акустическую систему в виде корпуса с приливом для крепления устройства к станку, установленного в упомянутом корпусе магнитострикционного преобразователя, концентратора и соединенного с последним съемного излучателя ультразвука. Торец съемного излучателя ультразвука выполнен в виде рабочего наконечника. На торцевой стороне концентратора установлен соединительный элемент в виде резонансного волновода с отверстиями. Упомянутые отверстия выполнены вдоль продольной оси волновода для размещения в одном из них съемного излучателя ультразвука в зависимости от заданного класса шероховатости поверхности детали. Съемный излучатель ультразвука выполнен из условия обеспечения работы в режиме минимальных амплитуд смещений бегущих волн. Торец резонансного волновода выполнен из условия обеспечения использования нагрузки для формирования энергии бегущих волн в упомянутом волноводе. При этом одно из указанных отверстий расположено в узловой плоскости режима холостого хода резонансного волновода, а другие отверстия расположены по обе стороны от упомянутой узловой плоскости. В результате расширяется диапазон классов шероховатости и повышается качество обрабатываемых поверхностей. 2 ил.

Устройство для ультразвуковой обработки поверхностей деталей, содержащее акустическую систему, включающую съемный излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, установленный в корпусе с приливом для крепления устройства к станку магнитострикционный преобразователь и соединенный с последним концентратор, отличающееся тем, что оно снабжено закрепленным на торцевой стороне концентратора соединительным элементом в виде резонансного волновода с отверстиями, выполненными вдоль его продольной оси для размещения в одном из них, в зависимости от заданного класса шероховатости поверхности детали съемного излучателя ультразвука, который выполнен из условия обеспечения работы в режиме минимальных амплитуд смещений бегущих волн, а торец резонансного волновода выполнен из условия обеспечения использования нагрузки для формирования энергии бегущих волн в упомянутом волноводе, при этом одно из указанных отверстий расположено в узловой плоскости режима холостого хода резонансного волновода, а другие отверстия расположены по обе стороны от упомянутой узловой плоскости.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2124430C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ КОЛЕБАТЕЛЬНОЙ СИСТЕМЬ[ УЛЬТРАЗВУКОВОЙ УСТАНОВКИ | 0 |

|

SU260992A1 |

| Колебательное устройство головки ультразвукового станка | 1977 |

|

SU763005A1 |

| Ультразвуковая головка для деформационного упрочнения | 1972 |

|

SU472782A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

Авторы

Даты

2007-01-10—Публикация

2005-04-20—Подача