Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления твердых электролитов, защитных наконечников 5 и других огнеупорных изделий.

Известны материалы для изготовления TBepJ Jx электролитов, содержащие двуокись циркония, стабилизированную окисью иттрия, окисью кальция, или 10 окисью бериллия 1J.

Однако твердые электролиты, полученные из двуокиси циркония, имея высокую электропроводность и долю ионной проводимости, совершенно не- 5 термостойки, т.е. не выдерживают резких нагревов 20-1600°С, не сохраняют своих электрических свойств при длительном контакте с жидкой сталью вследствие разложения твердых раство-20 ров.

Известны также твердые электролиты из бета-окиси алюминия, имеющие полную ионную проводимость, однако нетермостойки и имеют стабильные эле-25 ктрические свойства лишь при низких температурах (100-1200С) 2 .

Наиболее близким техническим решением к изобретениюявляется масса для изготовления твердых электролитов.

которая содержит окись алюминия(8595%).дйуокись циркония(4-10%)и двуокись титана(1-5%)З.

Недостаток такой массы - отсутствие достаточно высокой общей и ионной проводимости при парциальном давлении порядка 10 -10 атм. Кроме того, эта масса не имеет достаточной устойчивости к резким тепловым нагревам при погружении изделий в жидкую сталь при высоких температурах(до 1800 С).

Целью изобретения является увеличение общей и ионной проводимости дри парциальном давлении порядка 10 , а также повышение термической стойкости изделий.

Цель достигается тем, что материал, содержащий окись а.пюминия, двуокись циркония и двуокись титана, содерхшт эти компоненты в следующем соотношении , вес.%:

Окись алюминия 71-87

Двуокись циркония 11-25

Двуокись титана 2-4.

В результате использования предлагаемого материала можно получать плотные и термостойкие изделия. Введение в массу повьвиенного количества двуокиси циркония способствует повьлиению общей и ионной проводимости материала до 90-98% при парциальных давлениях кислорода благодаря равномерному распределению двуокиси циркония на поверхности кристаллов корунда. Одновременно введение повышенного количества добавки двуокиси титана 2-4% способствует активному спеканию материала при нагревании и получению плотных изделий за счет активизации процессов диффузии.

Изделия из предлагаемой массы готовят по следующей технологии.

В предварительно обожженный при 1450-155с технический глинозем при

помоле в вибромельнице вводят окислы титана и циркония и размалывают до размера частиц менее 2 мкм, при этом удельная поверхность молотого порошка 0,9-1,0 . Затем порошок прокаливают при 300-4ОО С и вводят в расплавленный при бО-УО С парафин, а смесь этих материалов перемешивают в течение 8-4 ч. Остывшую массу протягивают на прессе в виде трубок и оформляют закрытый конец. После этого сырец подвергают термической обработке нагревая в засыпке до 200220 С в течение 36 ч с целью частичного удаления парафина, а затем обжигают при 1580-1620 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| ЗОНД ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА И СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА (ВАРИАНТЫ) | 1993 |

|

RU2107906C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236068C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГАЗА В ГАЗОВОЙ СМЕСИ, А ТАКЖЕ ЭЛЕКТРОХИМИЧЕСКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 1995 |

|

RU2143679C1 |

| Датчик окисленности жидкого металла | 1980 |

|

SU949474A1 |

| Огнеупорный электропроводный керамический материал | 1978 |

|

SU726063A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| Способ электрохимического раскис-лЕНия жидКОгО МЕТАллА | 1979 |

|

SU846567A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

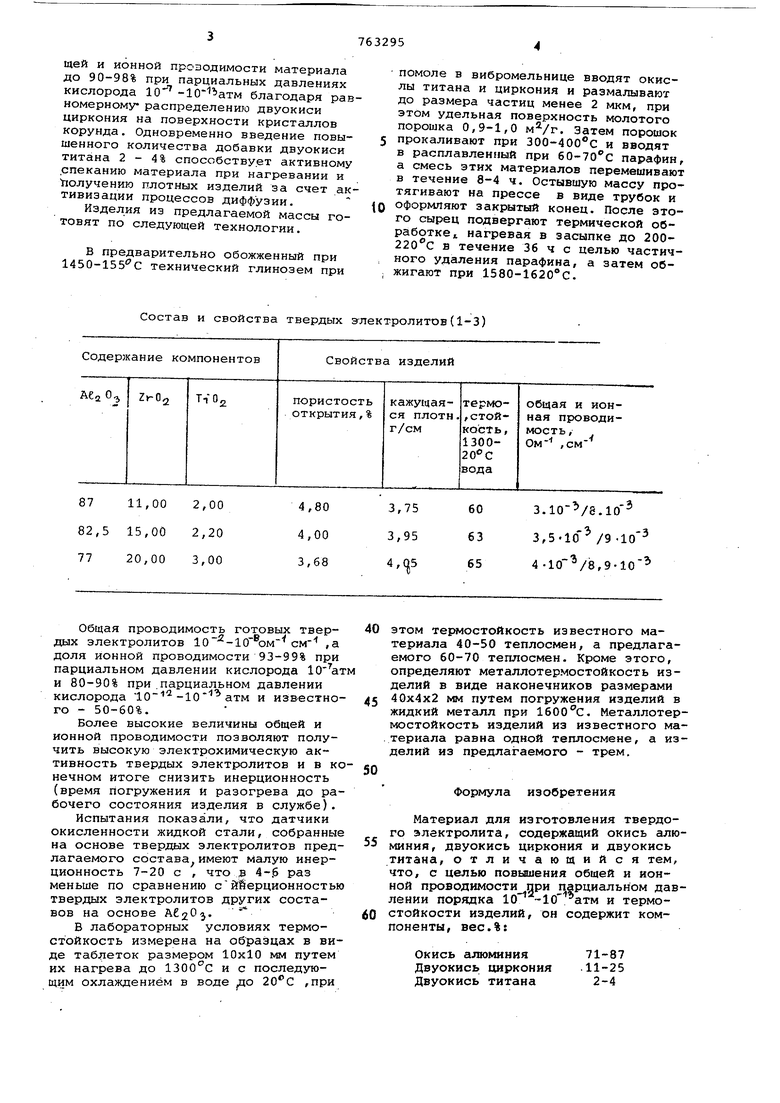

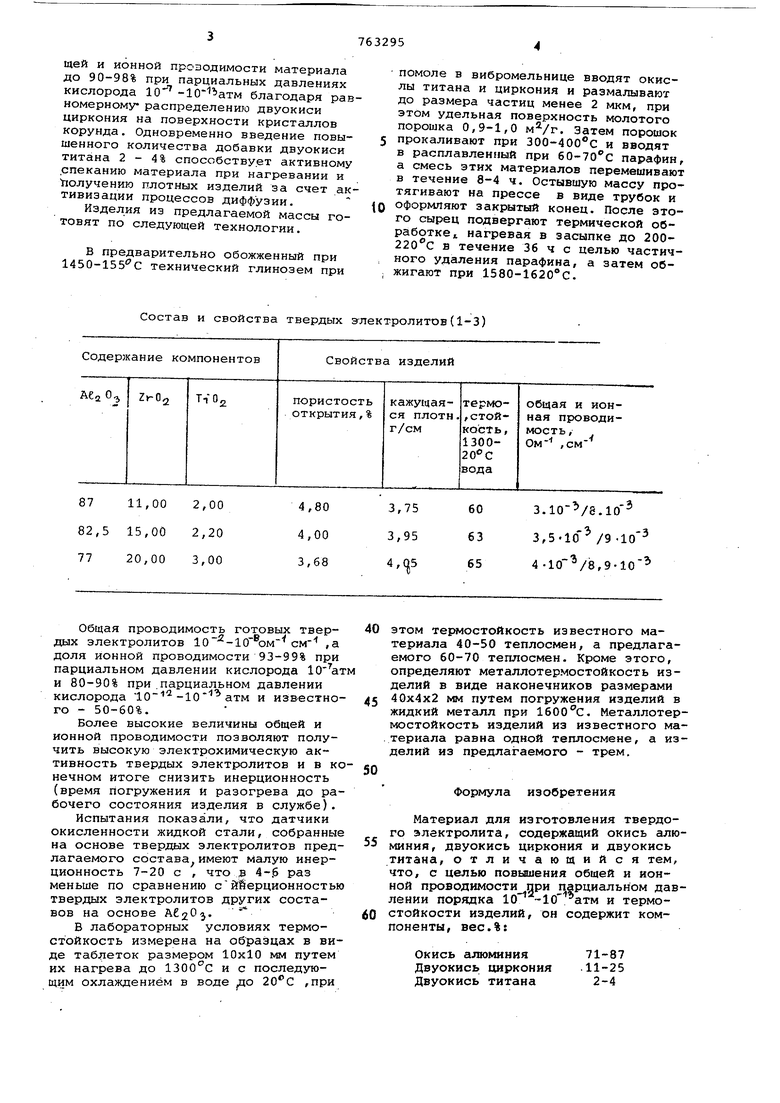

Состав и свойства твердых эглектролитов(1-3)

Общая проводимость готовых твердых электролитов омсм ,а доля ионной проводимости 93-99% при парциальном давлении кислорода 10 ат и 80-90% при.парциальном давлении кислорода 10- -10 атм и известного - 50-60%.

Более высокие величины общей и ионной проводимости позволяют получить высокую электрохимическую активность твердых электролитов и в конечном итоге снизить инерционность (время погружения и разогрева до рабочего состояния изделия в службе).

Испытания показали, что датчики окисленности жидкой стали, собранные на основе твердых электролитов предлагаемого состава имеют малую инерционность 7-20 с , что э 4-.6 раз меньше по сравнению синерционностью твердых электролитов других составов на основе

В лабораторных условиях термостойкость измерена на образцах в виде таблеток размером 10x10 мм путем их нагрева до 1300°С и с последующим охлаждением в воде о ,при

этом термостойкость известного материала 40-50 теплослюн, а предлагаемого 60-70 теплосмен. Кроме этого, определяют металлотермостойкость изделий в виде наконечников размерами 40x4x2 мм путем погружения изделий в жидкий металл при . Металлотермостойкость изделий из известного материала равна одной теплосмене, а изделий из предлагаемого - трем.

Формула изобретения

Материал для изготовления твердого электролита, содержащий окись алюминия, двуокись циркония и двуокись титана, отличающийся тем, что, с целью повышения общей и ионной проволимости при парциальном давлении порядка 10 -10. атм и термостойкости изделий, он содержит компоненты, вес.%

Окись алюминия 71-87 Двуокись циркония .11-25 Двуокись титана 2-4 Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1281713, кл, F 2d, опублик, 1973. 2. Патент США № 3674654, кл. 204-1, опублик. 1972. 3. Патент США 3637735, кл. 260-3096, опублик,1972(прототип)

Авторы

Даты

1980-09-15—Публикация

1977-03-09—Подача