00

QD СО Изобретение относится к производству керамики из окислов и может быть использовано для изготов ления твердых электролитов кислородных .концентрационных элементов Известна шихта для изготовлени огнеупорных изделий, включающая двуок ись циркония, окислы алюмини кремния/ РЗМ и олова в следующем соотношении компонентов, мас.% Окись алюминия . 5,0-50,0 Двуокись кремния0,5-10,0 Окислы РЗМ 1,0-15,0 Двуокись олова 0,1-0,5 Двуокись цирконияОстальноеТвердые электролиты кислород- ных концентрационных элементов, и готовленные из этой шихты, хорошо спекаются при 1700-1750°С и crf)собны вьщерживать термический удар при погружении в жидкую сталь без прогрева. Однако наличие в этой ши те высокого суммарного содержания окислов алюминия, кремния, олова, (б,6-75,5 мас.%) предопределяет плохие электрохимические свойства доля ионной проводимости твердого электролита (tion) составляет вели чину О,.5-0,8 и зависит от температ ры (д1 оп/дт 0,003 град) . В свя зи с этим кислородные концентрацио ные элементы, имеющие твердые элек ролиты из такой шихты, не обеспечи . вают высокой точности измерения ак тйвности кислорода (точность измерения активности кислорода не превышает 15,0-20 отн.%). Наиболее близкой к предложенной по технической сущности и достигаемому результату является шихта для изготовления керамических изделий, состоящая из дробленого фианита (монокристаллов стабилизированной двуокиси циркония и 5-20 мае. органической связки (парафин вместе с воском), содержащая очень малые количества (менее 0,01 мас.%) вредных примесей - окислов Fe, Мп, Со, Nj , Mo, W , Tt., щелочных метал лов и отличающаяся совершенством кристаллической структуры отдельных зерен 2 . Керамика, изготовленная из этой шихты, обладает высокой химической стойкостью в агрессивных средах, например в жидких металлах, и 100%-ной анионной проводимостью при500-1700°С и парциальных давлениях кислорода атм. Основными недостатками этой.ших ты с точки зрения изготовления из нее твердых электролитов кислородных концентрационных элементов являются, во-первых, высокая температура обжига (1950-2050С), необходимая для получения плотноспеченных изделий; во-вторых, значительная продолжительность обжига (более 10ч), обусловленная высокой температурой плавления фианита ( 2500°С) и очень плотной поверхностью отдельных зерен шихты втретьих, недостаточная термостойкость изготовленных из нее твердых электролитов, что требует их предварительного подогрева в течение 15-60 с перед погружением в жидкий металл; в-четвертых, сложность формования из этой шихты мелких изделий, например, методом горячего литья под давлением из термопластичного шлипера. По указанным причинам использование этой шихты для изготовления твердых электролитов кислородных концентрационных элементов ограничено. Цель изобретения - повышение плотности, термостойкости, снижение температуры и продолжительности обжига. Цель достигается тем, что шихта для изготовления твердых электролитов, включающая монокристаллы стабилизированной двуокиси циркония и термопластичное связующее, дополнительно содержит окислы алюминия, кальция, кремния и моноклинную двуокись циркония при следующем соотношении компонентов, мас.%: Термопластичное связующее 10,0-16,5 Окись алюминия 2,00-4,00 Окись кальция 0,01-0,15 Двуокись кремния0,50-0,90 Моноклинная двуокись циркония 10,00-20,00 Монокристаллы стабилизирован1ОЙ двуокиси шркония Остальное Введение в шихту окиси алюминия в количестве 2,00-4,00 мас.% в сочетании с введением окиси кальция и двуокиси кремния в количествах, соответственно равных 0,10-0,15 -и 0,50-0,90 мас.%, обеспечивает образование однородной,относительно легкоплавкой и пластичной фазы состава: nAEgO - mCaO-KSiО, где п 2,00-4,00- m 0,018-0,027; к 0,80-1,50 по границам эерен фианита и моноклинной двуокиси циркония, что обеспечивает хорошее спекание керамики при 1700-1750с, сокращает время ее обжига в 1,5-2 раза по сравнению с известной шихтой, повышает плотность и термостойкость изготовленных из нее тверых электролитов соответственно на

7-10% и 10-40%. Оптимальность перечисленных диапазонов содержаний окислов алюминия,. ка.льция и кремния определена экспериментальным путем и поэтому, если содержание какоголибо из компонентов ниже или превышает указанное, по границам зерен фианита выделяются избыточные кристаллы окиси алюминия, которые вызывают дополнительные напряжения при нагреве керамики, ухудшают ее газоплотность и термостойкость. Моноклинная Двуокись циркония, введенная в шихту в количестве 10,0020,00 мас.% повышает термостойкость керамики за счет образования в ее структуре микротрещин, ослабляющих действие термических напряжений.

Однако при содержании моноклинной двуокиси циркония 10,0020,00 мас.% микротрещины не перекрываются по всей толще твердого электролита, что обеспечивает его высокую газоплотность. Содержание моноклинной двуокиси циркония ме- , нее 10,00 мас.% не дает улучшения термостойкости J при содержании моноклинной ZrO2 больше 20,0 мас.%. образующиеся микротрещины перекрываются на всей толщине твердого электролита, что значительно ухудшает его гаэоплотность.

В качестве термопластичной органической связки использовали смесь парафина с 5% воска (эта смесь может быть применена при любых соотношениях парафина и воска, но поскольку воск значительно дороже парафина, а температура плавления парафина выше, чем у воска, то с экономической и технологической точек зрения целесообразно использовать их смеси

Для керамики предлагаемого состава не исключено использование и других термопластичных органических

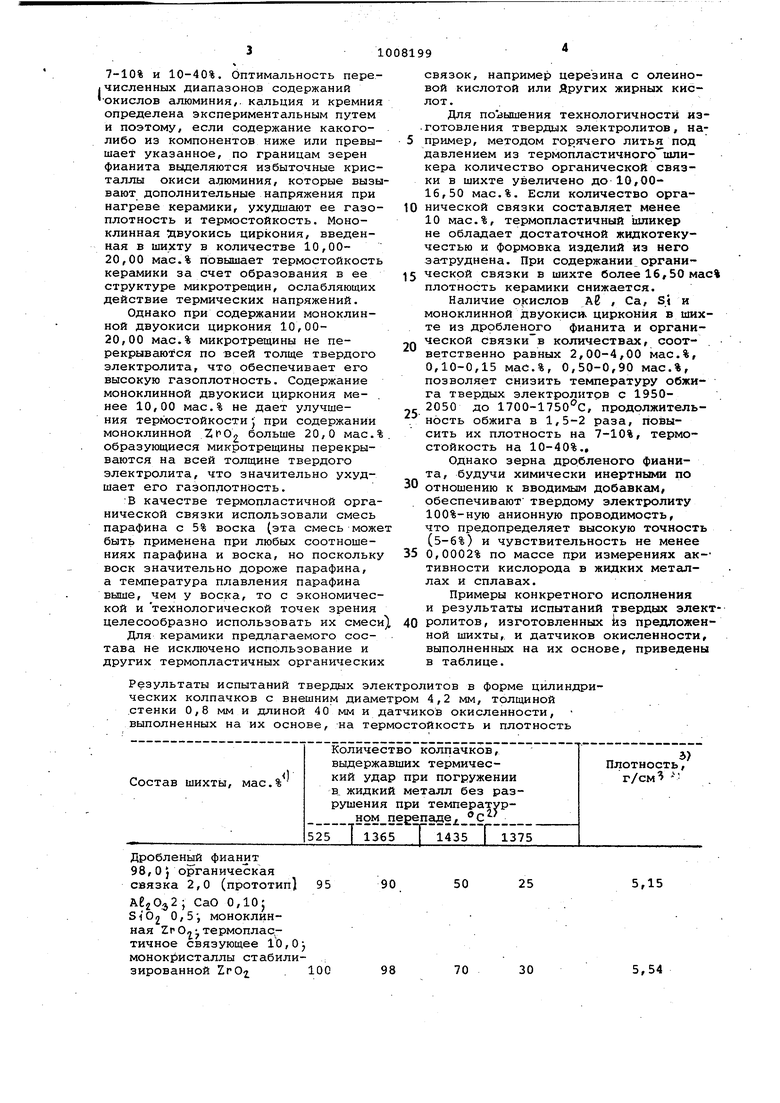

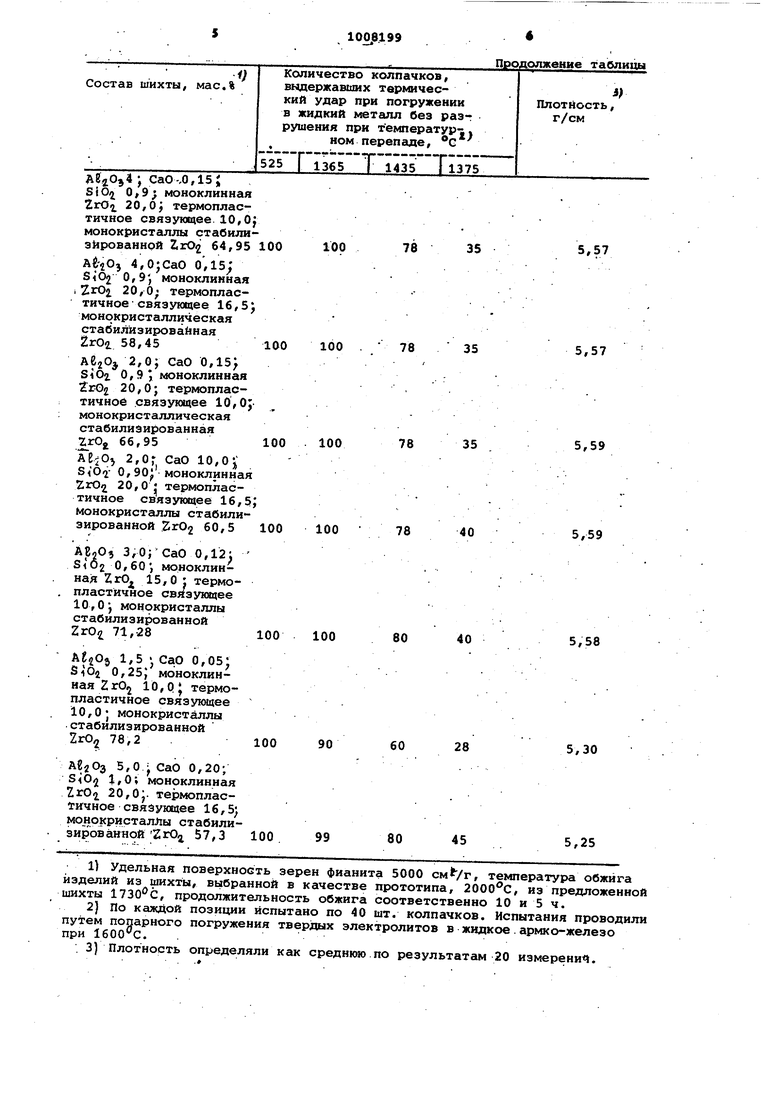

Результаты испытаний твердых электролитов в форме цилиндрических колпачков с внешним диаметром 4,2 мм, толщиной .стенки 0,8 мм и длиной 40 мм и датчиков окисленности, выполненных на их основе, на термостойкость и плотность

связок, например церезина с олеиновой кислотой или Других жирных кислот .

Для повышения технологичности изготовления твердых электролитов, например, методом го)ячего литьд под давлением из термопластичного шликера количество органической связки в шихте увеличено до-10,0016,50 мас.%. Если количество органической связки составляет менее 10 мас.%, термопластичный шликер не обладает достаточной жидкотекучестью и формовка изделий из него эа-труднена. При содержании органической связки в шихте более 16,50 мас% плотность керамики снижается.

Наличие о.кислов АИ / Са, Si и моноклинной двуокиси циркония в шихте из дррбленого фианита и органической связкив количествах, соот0ветственно равных 2,00-4,00 мас.%, 0,10-0,15 мас.%, 0,50-0,90 мас.%, позволяет снизить температуру обжига твердых электролитов с 19502050 до 1700-1750с, продолжитель25ность обжига в 1,5-2 раза, повысить их плотность на 7-10%, термостойкость на 10-40%.,

Однако зерна дробленого фианита, будучи химически инертными по

30 отношению к вводимым добавкам, обеспечивают твердому электролиту 100%-ную анионную проводимость, что предопределяет высокую точность (5-6%) и чувствительность не менее

35 0,0002% по массе при измерениях активности кислорода в жидких метеитлах и сплавах.

Примеры конкретного исполнения и результаты испытаний твердых электролитов, изготовленных из предложенной шихты, и датчиков окисленности, выполненных на их основе, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1980 |

|

SU881077A1 |

| Шихта для получения высокоогнеупорных электропроводных изделий | 1982 |

|

SU1072397A1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU1025700A1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ЗЕРНИСТОГО СТРОЕНИЯ ИЗ ДИОКСИДА ЦИРКОНИЯ | 2002 |

|

RU2249570C2 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Шихта для изготовления твердых электролитов | 1981 |

|

SU997393A1 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРдах ЭЛЕКТРОЛИТОВ, включающая монокристаллы стабилизиреванной двуокиси циркония и термопластичное связующее, отличающаяся тем, что, с целью повьинения плотности, Рмостойкости, снижения температуры и продолжительности обжига, она дополнительно содержит окислы алюминия , кальция, кремния и моноклинную двуокись циркония при следующем соотношении компонентов, мас.%:,. Терк пластичное 10,0-16,5 связующее Окись алю2,00-4,00 миния Окись каль0,10-0,15 ция Двуокись 0,50-0,90 кремния Моноклинная двуокись цир10,00-20,00 кония Монокристаллы (Л сгабилизировангной двуокиси с циркония . Остальное а

Дробленый фианит

98,0} органическая

связка 2,0 (прототип) 95

; СаО 0,10; S1 О2 0,5, моноклинная ZrO термопластичное связующее 10,Оj монок1Ьисталлы стабили- ; зированной ZrO . 100

5,15

25

50

5,54

30

70 АйгО,; CaO-,0,15J SiO моноклинная ZrO, 20,0j термопластичное связующее. 10,Of монокристаллы стабилизированной ZrO2 64,95 100 4,OjCaO 0,15 8462 0,9, моноклинная i 20,0; термопластичное связующее 16,5) монокристаллическая стабилизировайная 2rOi 58,45 100 100 АбгОэ 2,0j СаО 0,15) SiOj. 0,9} моноклинная 2г02 20,0j терпюпластичное .связующее 10,OJмонокристаллическаястабилизированная 100 100 ггОу 66,95 AEjO, 2,or СаО 10, SiOi о, 90 моноклинная ZrO 20,0 : термопластичное связующее 16,5 монокристаллы стабилизированной г02 60,5 100 100

ijOj 3,0; СаО 0,121

AEjO,

Og 0,60, моноклинSiная Zr)j 15,0 : термопластичное связунхцее 10,Оj монокристаллы стабилизированной ZrO 71,28

1,5 , СаО 0,05J 0,25| моноклинная ZrOj 10,ОJ термопластичное связующее 10,0| монокристаллы стабилизированной ZrO 78,2

5,0 СаО 0,20; SiO 1,0; моноклинная ZrO 20,0j. термопластичное связующее 16,5) монокристаллы стабилизированной ZrO 57,3

1)Удельная поверхность зерен фианита 5000 , температура обжига изделий из шихты, выбранной в качестве прототипа, 2000°С, из предложенной шихты 1730с, продолжительность обжига соответственно 10 и 5 ч.

2)По каждой позиции испытано по 40 шт. колпачков. Испытания проводили путем попарного погружения твердых электролитов в жидкое.армко-железо при 1600с.

. 3) Плотность определяли как среднюю по результатам 20 измерений.

Продолжение таблицы

40

5,58

80

60

28

5,30

80

5,25

45

Снижение температуры и продолжи- электролитов - сделать замеры оккслен.тельности обжига позволяет экономитьности более надежными и точными,что,в

топливо и огнеупоры повышение тер--конечном счете,позволит дополнительномостойкости и плотности твердых экономить раскислители и легирукжие добавки

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ослабления посторонних разговоров в телефонных кабелях по преимуществу с двойными разговорными цепями (четырех проводными группами) | 1924 |

|

SU8810A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-30—Публикация

1982-02-24—Подача