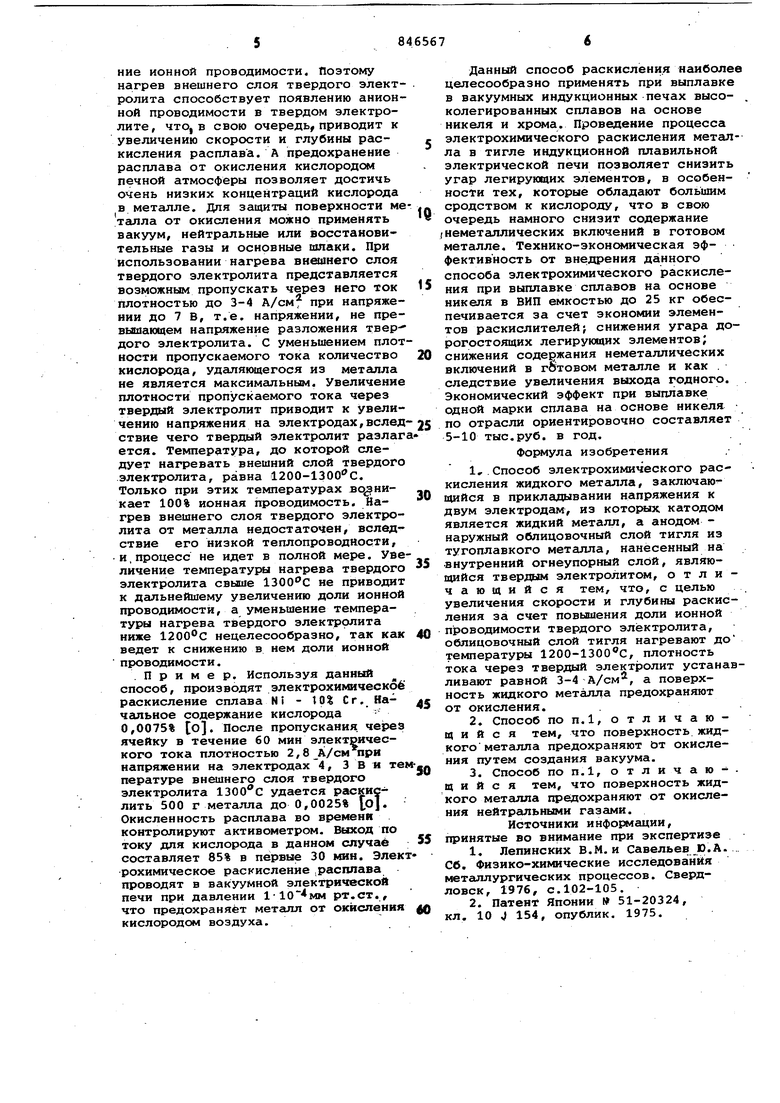

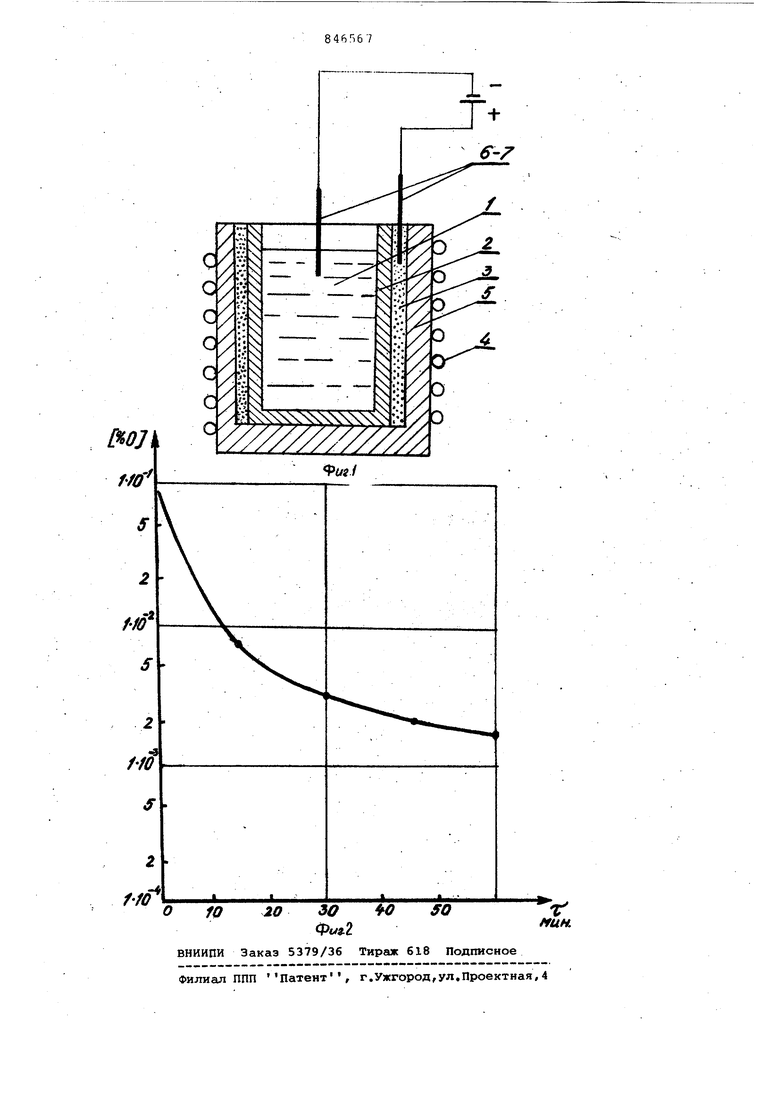

Изобретение относится к металлур гии, в частности к процессу раскисления стешей и сплавов. Операцию ра кисления обычно осуществляют присащ кой элементов с высоким сродстве к кислороду. Процесс раскисления жидкого метал ла неизбежно сопровождается образов нием продуктов раскисления - включе ний, которые частично удаляются, а частично остаются в жидком металле Известен принципиально иной способ раскисления металла, заключающийся, в том, что производят перенос кислорода из расплава в электрохдао ческую ячейку, опущенную в металл, Кислород, растворенный в расплаве, в результате приложения к электродам ячейки напряжения начинает перехо дить на анод, и металл расплавляется без загрязнения неметаллическими включениями. Количество удаленного кислорода определяется из закона Фарадея 1 « , г (1) лт - ргде I - пропускаемый ток, А 1/ - время, с; F - постоянная Фарадея; М - атомный вес кислорода. При выбранных условиях пропускают через ячейку ток силой 1 0,5 А l. Недостаток данного способа состоих в том, что он пригоден для раскисления небольших количеств металла, так как поверхность электрохимической ячейки, опущенной в. металл, мала, что не позволяет пропускать через ячейку большой ток. Поэтому этот способ не пригоден для п.рс вл1шенного использования. Наиболее близким по технической сущности и достигаемому эффекту к изобретеншо является способ электрохимического раскисления стали в ковше футерованном, например, двуокисью циркония. Футеровка огнеупорного слоя является твердым электролите. Внешняя поверхность футеровки облицована тугоплавким метгшлом (анод). В облицовочном слое выполнены отверстия для отвода газа. Катодом служит жидкий металл. Прикладывая напряжение к электродам, проводят процесс раскисления жидкого металла. Например, сталь состава, %: С 0,8, Мп 0,30, о 0,025 Gona раскислена в тигле при пропускании тока силой 10 А и напряжением 100 В в течение Ю мин при 1600С до 0,002% о. Вес металла 1,5 кг. При данном способе внешний слой футеровки облицован сплавом, обладаю щим большой теплопроводностью, поэтому огнеупорная часть футеровки имеет низкую температуру и вследствие этого большое электрическое сопротивление, что сильно снижает эффективность электрохимического рас кисления металла К электродамячей ки в данном .случае необходимо прикладьшать большое напряжение, что в свою очередь ведет к увеличению электронной, проводимости твердого электролита. В результате выход по току для кислорода составляет низки процент, так как удаление кислорода эффективно происходит только при .ионной проводимости. Известно, что ионная проводимость в твердом элект ролите из ZrOj. возникает при температурах более 800°С. Поэтому при недостаточном прогреве слоя футеров ки, который выполняет функцию тверд го электролита, ионная проводимость отсутствует и кислород не переходит через твердый электролит. В процессе эл.ектрохимического раскисления в металл возможно поступление кисло рода из воздуха, так как равновесно парциальное давление кислорода в газовой фазе очень мало и равно 4, рт.ст., считая, что раст воримость кислорода в железе при равна 0,23%. Вследствие боль шого перепада температур в огнеупор ном слое футеровки он имеет низкую стойкость. Цель изобретения - создание спос ба, позволяющего увеличить скорость и глубину раскисления расплава за счет увеличения доли, ионной проводи мости твердого электролита. Поставленная цель достигается тем, что облицовочный слой тигля, выполненный из тугоплавкого металла подвергают нагреву, а поверхность жидкого металла предохраняют от . окисления кислородом воздуха любым известным способом. На фиг. 1 представлена схема осу ществления способа электрохимического раскисления жидкого металла, на фиг. 2 - зависимость изменения окисленности расплава. Раскисляемый металл - катод 1 помещают в тигель 2, изготовленный, например, из двуокиси циркония, являющийся твердым электролитом и облицовочным слоем тугоплавкого металла - анода 3. Для уменьшения теп лопроводности между облицовочным сл ем 3 и индуктором 4 размещают тепло изоляционную футеровку 5. Напряжени на катод и анод подводят с помощью электродов: 6- изготовленный из V 7 - изготовленный из молибдена. Вел чина ионного тока, протекающего чер чейку, определяется потоком ионов ислорода через твердый электролит, оторый возникает вследствие разноси концентраций кислорода в объеме асплава и на границе раздела раслав-твердый электролит. Процесс переноса кислорода описыается уравнением dOo iHo- 100 О А ои Тс 2F. р где А - поверхность электролита; V - объем металла; Мр- атомный вес кислорода; F - постоянная Фарадея} , а,- соответственно начальная и конечная активность кислорода в расплаве р- удельное электрическое сопротивление расплава; О - коэффициент диффузии кислорода. Количество вьщелившегося на аноде кислорода рассчитывают из уравнения электролиза 1 - пропускаемый ток. А; Т - время, с, - оНо - - , 1 где MQ- атомная масса кислорода. Ток электролиза равен ионному току о тех пор/ пока отсутствует электронная проводимость в твердом электролите. Для переноса 1 г кислорода требуется 12063 А с. Перенос ионов кислорода через твердый электролит происходит под действием наложенного электрического поля только тогда, когда твердый электролит нагрет до температур, обеспечив сшвдих появление в нем кислородно-ионной проводимости. Известно, что двуокись циркония, стабилизированная 1,5% окиси цальция, имеет решетку флиюрита. Только в решетке типа флюорита имеются пространственногеометрические условия, позволяющие более крупным анионам при нгшожении поля иметь значительную подвижность. Это достигается вследствие того, что в данном твердом электролите существуют дефекты в анионной решетке (при полностью заполненной катионной) и большого разрыва энергии между зонами валентности и проводимости электронов. Но наряду со структурными вакансиями в данном твердсях электролите присутствуют и тепловые, которые существенно влияют на анионную проводимость твердого электролита. Наличие большого количества вакансий способствует увеличению ионной электропроводимости и резко уменьшает теплопроводность. Вследствие уменьшения теплопроводности внешний слой тверт дого электролита не нагревается до температур, обеспечивающих появление ионной проводимости. Поэтому нагрев внешнего слоя твердого элект ролита способствует появлению анион ной проводимости в твердом электролите, что, в свою очередь приводит к увеличению скорости и глубины раскисления расплава. А предохранение расплава от окисления кислороде печной атмосферы поэволяет достичь очень низких концентраций кислорода в металле. Для эащиты поверхности ме тгшла от окисления можно применять вакуум, нейтральные или восстановительные газы и основные шлаки. При использовании нагрева внешнего слоя твердого электролита представляется возможным пропускать через него ток плотностью до 3-4 А/см при напряжении до 7 В, т.е. напряжении, не превышающем напряжение разложения твер дого электролита. С уменьшением плот ности пропускаемого тока количество кислорода, удаляющегося из металла не является максимальным. Увеличение плотности пропускаемого тока через твердый электролит приводит к увеличению напряжения на электродах,вслед ствие чего твердый электролит разлаг ется. Температура, до которой следует нагревать внешний слой твердого электролита, равна 1200-1300 С. Только при этих температурах во никает 100% ионная проводимость. Нагрев внешнего слоя твердого электролита от метсшла недостаточен, вследствие его низкой теплопроводности, и,процесс не идет в полной мере. Уве личение температуры нагрева твердого электролита свьше не приводит к дальнейшему увеличению доли ионной проводимости, а уменьшение температуры нагрева твердого электролита ниже 1200с нецелесообразно, так как ведет к снижению в нем доли ионной проводимости. .Пример. Используя данный способ, производят электрохимическое раскисление сплава Ni - tO% С г. Начёшьиое содержание кислорода 0,0075% о. После пропускания, через ячейку в течение 60 мин электрического тока плотностью 2,8 А/см при напряжении на электродах 4, 3 В и тем пературе внешнего слоя твердого электролита 1300с удается раскисОкисленность расплава во преыепя контролируют активометром. Выход по току для кислорода в данном случае составляет 85% в первые 30 мин. Элект рохимическое раскисление ,расплава проводят в вакуумной электрической печи при давлении I-IO MM рт.ст,, что предохраняет метгшл от окисления кислородом воздуха. Данный способ раскисления наиболее целесообразно применять при выплавке в вакуумных индукционных печах высоколегированных сплавов на основе никеля и хрома. Проведение процесса электрохимического раскисления металла в тигле индукционной плавильной электрической печи позволяет снизить угар легирующих элементов, в особенности тех, которые облетают большим сродством к кислороду, что в свою очередь намного снизит содержание (Неметаллических включений в готовом металле. Технико-экономическая эффективность от внедрения данного способа электрохимического раскисления при выплавке сплавов на основе никеля в ВИП емкостью до 25 кг обеспечивается за счет экономии элементов раскислителей снижения угара дорогостоящих легирующих элементов; снижения содержания неметаллических включений в готовом металле и как . следствие увеличения выхода годного. Экономический эффект при выплавке одной марки сплава на основе никеля по отрасли ориентировочно составляет 5-10 тыс.руб. в год. Формула изобретения 1.. Способ электрохимического раскисления жидкого метгшла, заключаю щийся в прикладывании напряжения к двум электродам, из которых катодом является жидкий металл, а анодом наружный облицовочный слой тигля из тугоплавкого метгиша, нанесенный на внутренний огнеупорный слой, являющийся твердым электролитом, отличающийся тем, что, с целью увеличения скорости и глубины раскисления за счет повышения доли ионной проводимости твердого электролита, облицовочный слой тигля нагревают до температуры 1200-1300с, плотность тока через твердый электролит устанавливают равной 3-4 А/см, а поверхность жидкого металла предохраняют от окисления. 2.Способ по п.1,отличающий с я тем, что поверхность жидкого металл а предохраняют ьт окисления путем создания вакуума. 3.Способ ПОП.1, отличаю-щийся тем, что поверхность жидкого металла предохраняют от окисления нейтральными газами. Источники информации, принятые во внимание при экспертизе 1.Лепинских В.М. и Савельев р.А. Сб. Физико-химические исследования металлургических процессов. Свердовск, 1976, с.102-105. 2.Патен Японии 51-20324, кл. 10 J 154, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дегазации жидкого металла | 1983 |

|

SU1130616A1 |

| ИЗВЛЕЧЕНИЕ ЖИДКИХ ЭЛЕМЕНТОВ ПУТЕМ ЭЛЕКТРОЛИЗА ОКСИДОВ | 2011 |

|

RU2585904C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2005 |

|

RU2308125C1 |

| СУСПЕНЗИЯ, УГЛЕРОДСОДЕРЖАЩИЙ КОМПОНЕНТ ЯЧЕЙКИ, СПОСОБ НАНЕСЕНИЯ ОГНЕУПОРНОГО БОРИДА, СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, МАССА УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, КОМПОНЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ, СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ К ОКИСЛЕНИЮ, ЯЧЕЙКА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И ИСПОЛЬЗОВАНИЕ ЯЧЕЙКИ | 1993 |

|

RU2135643C1 |

| Способ раскисления стали | 1978 |

|

SU765369A1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

Авторы

Даты

1981-07-15—Публикация

1979-06-26—Подача