Изобретение относится к пневмогидравлическим системам, в частности, к технике выработки рабочих тел в заданной последовательности из одной и той же или разных емкостей и может найти применение в любой отрасли народного хозяйства, например в топливных системах самолетов для обеспечения надежной подачи топлива в двигатели при знакопеременных перегрузках, в том числе и в состоянии невесомости или при последовательной выработке топлива из разных баков (или разных точек одного бака) самолета одним и тем же насосом.

Существуют различные системы выработки жидкости из разных точек, например, топливных баков самолета или обеспечения бесперебойной выработки топлива из одного бака при знакопеременных перегрузках.

Так, при совместной работе нескольких насосов, установленных в заданных точках баков, при наличии общей расходной магистрали и обратных клапанов за каждым из них обеспечивается надежная подача топлива в расходную магистраль, но это значительно усложняет систему и требует больших энергозатрат для параллельной работы нескольких насосов.

Если необходимо к тому же обеспечить еще и заданную последовательность выработки топлива из различных баков, то приходится применять насосы с разными напорными характеристиками, что однозначно влечет за собой еще больший перерасход энергии для привода насосов.

Применяются в самолетостроении и системы выработки с применением аккумуляторов топлива, отсеков отрицательных перегрузок и противоперегрузочных запорных кранов, установленных в заборных патрубках и управляемых под действием веса груза.

Эта система позволяет выработать топливо из нескольких точек баков одним и тем же насосом, но обладает следующим недостатком. Вес груза изменяется при изменении величины перегрузки и может обратиться в нуль, причем всегда проекция перегрузки на направление перемещения груза должна отличаться от нуля. Это делает неработоспособной эту систему при невесомости и околонулевых перегрузках даже по одной из осей самолета.

Известна также система выработки топлива из баков самолета, в которой запорные краны в магистралях перекачки имеют рабочие (управляющие) полости, соединенные со всасывающими полостями струйных насосов, которые в свою очередь связаны магистралями (с ограничителем расходов) с полостью опорожняемой емкости и сопла которых магистралями связаны с источником жидкости.

Эта система взята за прототип.

Такая система выработки топлива имеет следующие недостатки:

каждый из запорных кранов в заборных патрубках работает независимо друг от друга, в связи с чем невозможно обеспечить непрерывную выработку топлива в заданной последовательности через каждый из заборных патрубков одним и тем же насосом;

магистрали с ограничителем расхода заведены в точки допустимого уровня топлива в баке, куда перекачивается топливо, в связи с чем запорный кран может быть открытым и при отсутствии топлива у заборного топливного патрубка, что исключает возможность применения этой системы в качестве противоперегрузочного устройства в системах подачи топлива в двигатели.

Целью изобретения является обеспечение автоматической выработки рабочих тел из заданных точек пространства в заданной последовательности или при знакопеременных нагрузках, в том числе и в состоянии невесомости.

Указанная цель достигается тем, что запорные краны выполнены в блоке, состоящем из корпуса в виде полой гильзы с двумя поперечными перегородками внутри ее и тремя рядами симметричных относительно центральной и поперечной осей окон в ее цилиндрической стенке, каждый ряд которых отделяется друг от друга одной из перегородок, причем гильза продета через полый кожух с отходящей от него расходной магистралью, и рабочего органа в виде надетой на полую гильзу корпуса с гарантированным зазором тонкостенной втулки с глухой перегородкой в ее середине, образующей вместе с двумя поперечными перегородками полой гильзы две рабочие полости запорного органа, а магистрали с ограничителем расхода заведены в полость баков в районе расположения входного отверстия заборных патрубков.

С целью обеспечения гарантированного заполнения жидкостью патрубка с закрытым запорным краном и дополнительного увеличения жидкости в заборном патрубке с открытым запорным краном выходная магистраль каждого из струйных насосов заведена в полость заборных патрубков и направлена в сторону запорных кранов. При этом обеспечивается еще и абсолютная герметизация запорных кранов от воздушной подушки емкости при гарантированных зазорах между рабочим органом и корпусом запорных кранов, а также исключается попадание воздуха в расходную магистраль при переключении запорных кранов. С целью обеспечения дренирования полости полого кожуха корпуса как в случае самопроизвольного его заполнения жидкостью перед началом работы противоперегрузочного устройства, так и при случайном попадании воздуха в процессе его работы полость кожуха в верхней и нижней точках сообщена магистралями с ограничителем расхода с всасывающими полостями струйных насосов.

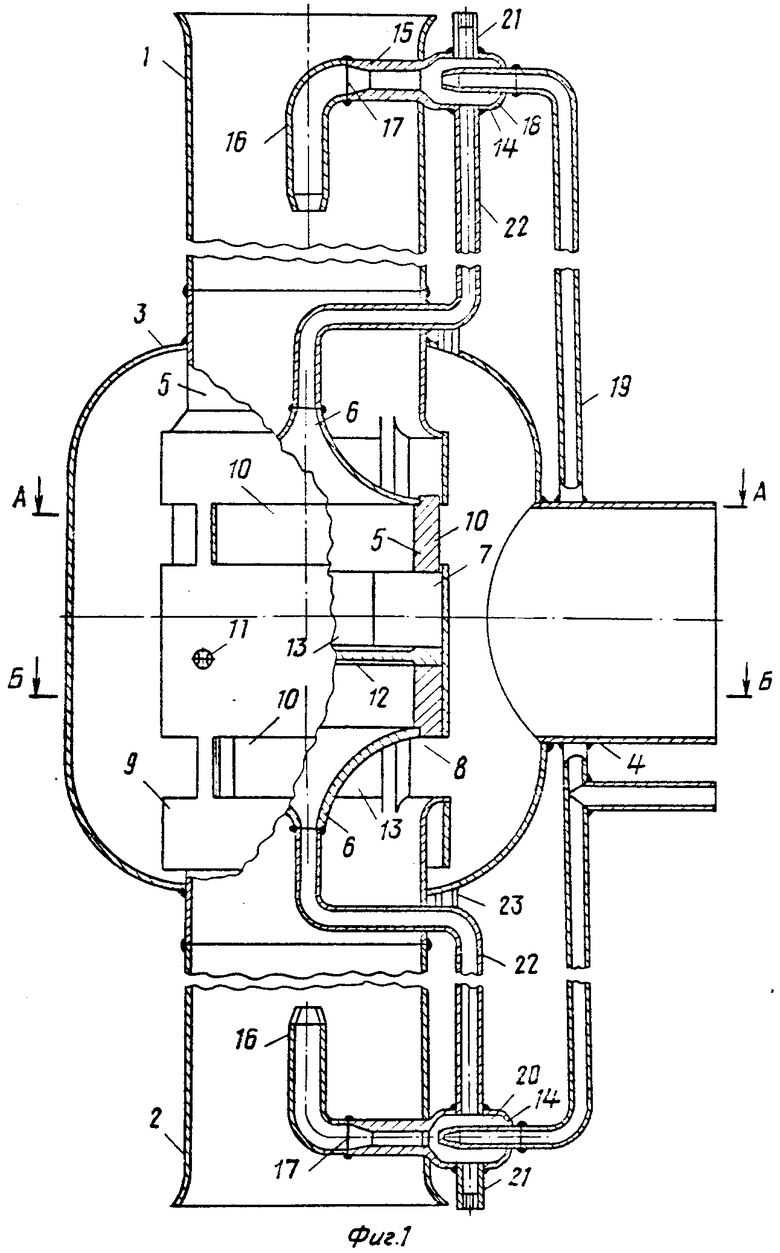

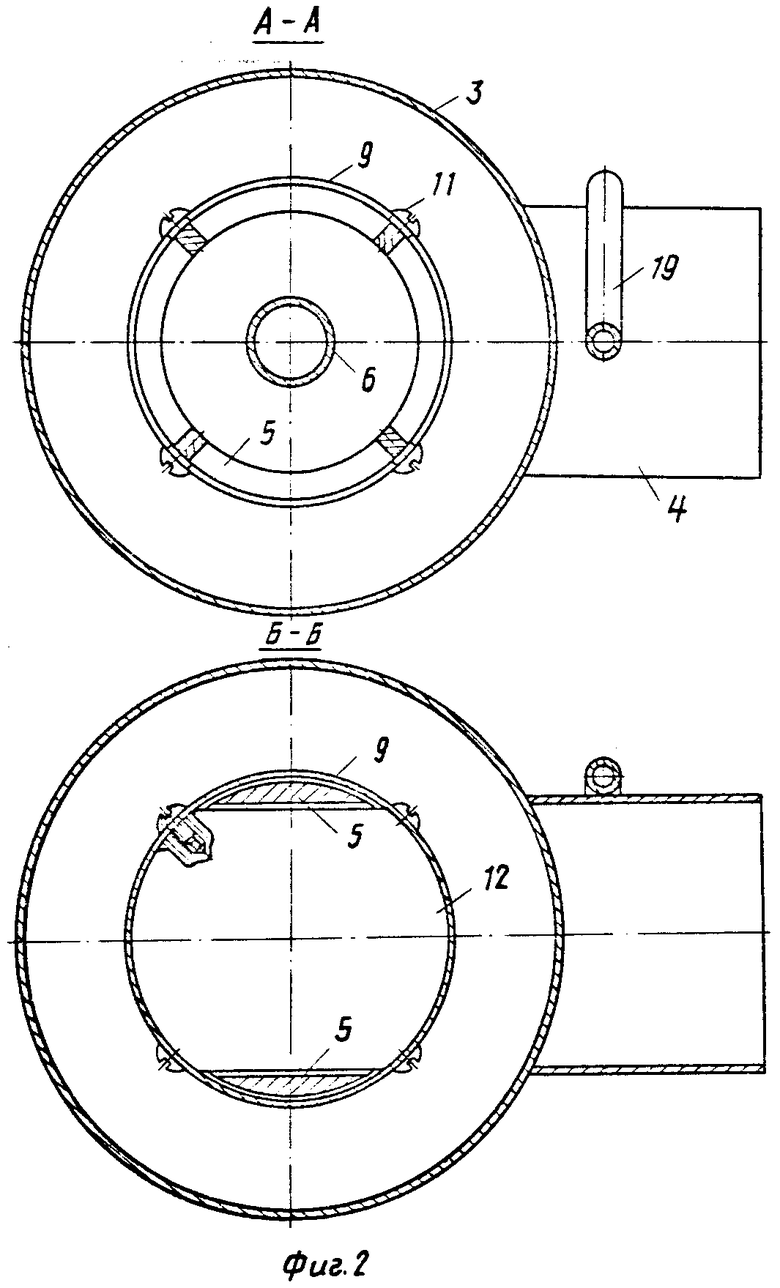

На фиг.1 изображено противоперегрузочное устройство, общий вид; на фиг. 2 - разрезы А-А и Б-Б на фиг.1.

Противоперегрузочное устройство состоит из заборных патрубков 1 и 2, подсоединенных к блоку запорных кранов, состоящему из полого кожуха-корпуса 3 с отходящей от него расходной магистралью 4, полой гильзы 5, своими концами продетой сквозь стенки кожуха 3 и имеющей две поперечные перегородки 6, две симметричные прорези (окна) 7 в цилиндрической стенке между перегородками 6 и два ряда симметричных окон 8 в цилиндрической стенке по обе стороны от перегородок 6, тонкостенной втулки 9, свободно надетой на полую гильзу 5 и имеющей два ряда симметричных окон 10 в ее стенках, между которыми жестко связанная с втулкой 9 винтами 11 установлена поперечная перегородка 12, расположенная между неподвижными перегородками 6 гильзы 5, образуя две замкнутые командные полости 13, а также струйных насосов 14, корпуса 15 которых жестко связаны с патрубками 1 и 2, выходные патрубки 16, сориентированные по оси патрубков 1 и 2, герметично швом 17 соединены с корпусом 15, сопла 18 соединены с магистралью 19 подачи рабочего тела от насоса подкачки, всасывающая полость 20 магистралями 21 соединена с "точками" отбора рабочих тел у патрубков 1 и 2, магистралями 22- с полостями 13 между поперечными перегородками 6 гильзы 5, а магистралями 23 - с полостью кожуха 3.

В связи с тем, что в данной конструкции запорных кранов имеется всего один рабочий орган на два крана, который, за счет связи их рабочих полостей с районами отверстий входных патрубков, одновременно приводит к срабатыванию обоих запорных кранов при отливе (или выработке) жидкости у любого из заборных патрубков, предотвращая сообщение расходной магистрали с газовой подушкой бака (баков), появляется возможность использовать это устройство в двух качествах:

в качестве противоперегрузочного устройства, предназначенного для надежной выработки жидкости из одной емкости при любых перегрузках, в том числе и в состоянии невесомости;

в качестве устройства, обеспечивающего автоматическую выработку жидкости из двух точек бака или из двух разных баков в заданной последовательности одним и тем же насосом.

Предлагаемое устройство, например, в качестве противоперегрузочного устройства в расходном баке самолета, работает следующим образом. Устройство устанавливается в полости расходного топливного бака так, что патрубок 1 находится у верхнего днища бака, патрубок 2 у нижнего днища бака, магистраль 4 подсоединена к входному, а магистраль 19 к выходному патрубкам насоса подачи топлива в двигатель. При наличии топлива только у патрубка 2 втулка 9 будет находиться в крайнем нижнем положении по той причине, что разрежение, создаваемое нижним струйным насосом 14 в полости 20, будет значительно выше, чем в полости 20 верхнего насоса 14, так как перепады на магистралях 21 с ограничителями расхода будут отличаться примерно в 10-1000 раз при соотношениях объемных производительностей cтруйных насосов по воздуху и жидкости от Qв = Qж до Qв = 10Qж.

В то же время при сильном дросселировании или отсутствии дросселирования магистралей 21 (и 23) давления в полостях 20 не будут практически отличаться друг от друга, в первом случае мало отличаясь от абсолютного нуля давления, а во втором от давления в полости бака независимо от того будет на входе в магистраль 21 воздух или жидкость, но при "умеренном" дросселировании магистралей 21, когда, например, объемные производительности струйных насосов 14 как по воздуху, так и по жидкости совпадут, перепад давления на магистрали 21 будет прямо пропорционален удельному весу рабочих тел, проходящих по магистралям 21. Действительно, согласно формуле объемного расхода несжимаемых рабочих тел через дроссель Q = μf для сохранения объемного расхода необходимо во столько раз увеличить перепад давления на дросселе, во сколько раз увеличился удельный вес рабочего тела.

для сохранения объемного расхода необходимо во столько раз увеличить перепад давления на дросселе, во сколько раз увеличился удельный вес рабочего тела.

Следовательно, давления, передаваемые по магистралям 22 из полостей 20 в полости 13, будут создавать усилие на перегородку 12, направленное вниз, что заставит переместиться втулку 9 в крайнее нижнее положение за счет жесткой связи перегородки 12 и втулки 9 винтами 11. При этом топливо из бака будет поступать через патрубок 2, а за счет истечения топлива из выходного патрубка 16 нижнего струйного насоса 14 будет увеличивать свое давление и далее через совмещенные между собой нижние окна 8 в гильзе 5 и окна 10 во втулке 9 попадать в полость кожуха 3 и в магистраль 4 к насосу подкачки топлива к двигателю. В этом случае верхние окна 8 в гильзе 5 будут перекрыты стенками втулки 9 и топливо, поступающее в патрубок 1 через патрубок 16 верхнего струйного насоса 14, будет заполнять его и вытеснит воздух из патрубка 1 и далее, сливаясь в топливный бак, обеспечит этим готовность патрубка 1 к работе и одновременно будет препятствовать попаданию воздуха из бака в полость кожуха 3 через зазоры между гильзой 5 и втулкой 9.

В случае, если топливо переместится от патрубка 2 к патрубку 1 за счет изменения перегрузки, действующей на самолет, или за счет изменения положения самолета в пространстве, устройство автоматически переключится на забор топлива насосом из патрубка 1. Действительно, в этом случае перепад давления на нижней магистрали 21 резко уменьшится (примерно в 10-1000 раз), а на верхней магистрали 21 резко увеличится. Это приведет к резкому увеличению давления в полости 20 нижнего струйного насоса 14 и соответственно уменьшению его в полости 20 верхнего струйного насоса 14, что приведет к резкой смене на противоположное направление усилия на перегородку 12. Смена направления усилия на перегородку 12 приведет к быстрому перемещению втулки 9 в крайнее верхнее положение и подаче топлива уже из патрубка 1.

Перед началом работы противоперегрузочного устройства внутренняя полость кожуха 3 должна быть залита топливом, что обеспечивается самотеком за счет столба топлива в баке и дренирования полости кожуха 3 через магистрали 23, 22 и 21.

При задействовании противоперегрузочного устройства воздух случайно попавший в полость кожуха 3 по зазорам между гильзой 5 и тонкостенной втулкой 9, будет дренироваться уже по магистралям 23, 22 и 16 через полость 20 и корпус 15 струйного насоса 14.

Как нетрудно было заметить из описания работы предлагаемого противоперегрузочного устройства переключается оно не из-за смены знака перегрузки, как в известных противоперегрузочных устройствах, а практически только за счет изменения удельного веса рабочих тел, находящихся в данный момент у патрубков 1 и 2.

Это говорит уже о том, что это противоперегрузочное устройство можно использовать совершенно в новом качестве, не присущем известным противоперегрузочным устройствам. Действительно, это устройство может обеспечить автоматическую выработку топлива из двух разных топливных баков в заданной последовательности одним и тем же насосом. Так, если патрубок 1 расположить у нижнего днища бака первой очереди выработки, а заборный патрубок 2 у нижнего днища бака второй очереди выработки, причем диаметр магистрали 21 у патрубка 1 выполнен меньше, чем диаметр магистрали 21 у патрубка 2, то топливо вначале полностью вырабатывается из бака первой очереди выработки, затем устройство автоматически переключается на выработку бака второй очереди выработки и вырабатывает его тем же насосом. В случае, когда топливо (с одним и тем же удельным весом) будет у обоих патрубков 1 и 2, оно будет вырабатываться только через патрубок 1, так как разрежение в полости 20 струйного насоса 14, расположенного у патрубка 1, будет меньше, чем у насоса 14, расположенного у патрубка 2 и, следовательно, развиваемое на перегородку 12 усилие, переместит втулку 9 в крайнее верхнее (к патрубку 1) положение. После выработки топлива, расположенного у патрубка 1, сопротивление магистрали 21 у патрубка 1 резко уменьшится (примерно в 10-1000 раз), а это приведет к смене направления усилия на перегородку 12 и втулка 9 переместится в крайнее нижнее (к патрубку 2) положение, обеспечивая выработку топлива уже из бака второй очереди выработки. Аналогичная задача в топливных системах самолетов в настоящее время решается при использовании двух насосов и наличии автоматики переключения насосов и сигнализации запаса топлива в баке первой очереди выработки или сигнализации давления за насосом бака первой очереди выработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПОРЦИОНЕР | 1980 |

|

SU900540A1 |

| ТОПЛИВНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 2005 |

|

RU2305055C2 |

| СИСТЕМА ПЕРЕКАЧКИ ТОПЛИВА | 1977 |

|

SU689538A1 |

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2497724C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПЕРЕКРЫТИЯ ТОПЛИВНОЙ МЕЖБАКОВОЙ МАГИСТРАЛИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2100256C1 |

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2390472C1 |

| СПОСОБ И СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРАВЛИЧЕСКИХ ОСТАТКОВ НЕЗАБОРА ТОПЛИВА В БАКЕ РАКЕТЫ | 2013 |

|

RU2543702C1 |

| МНОГОЦЕЛЕВОЙ ВЫСОКОМАНЕВРЕННЫЙ СВЕРХЗВУКОВОЙ САМОЛЕТ, ЕГО АГРЕГАТЫ ПЛАНЕРА, ОБОРУДОВАНИЕ И СИСТЕМЫ | 1996 |

|

RU2207968C2 |

| ТОПЛИВНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 1995 |

|

RU2082653C1 |

| ТОПЛИВНАЯ СИСТЕМА САМОЛЕТА | 2008 |

|

RU2378163C1 |

| Лещинер Л.Б | |||

| и Ульянов И.Е | |||

| Проектирование топливных систем самолетов | |||

| Машиностроение, 1975, с.81, рис.4.21 и с.82, рис.4.22. |

Авторы

Даты

1994-09-30—Публикация

1978-11-16—Подача