(54) МЕХАНИЗМ ТОЧНОЙ ПОДАЧИ

1

Изобретение относится к металлообработке и станкостроению, преимущественно к механизмам подачи шлифовальных станков.

Известен механизм точной подачи подвижного узла станка, состоящий кз теплового элемента, взаимодействую(щего своими нежестко закрепленными: концс1ми с ползуном и основанием, а также средства нагрева и охлаясдения теплового элемента 1. . .

Однако известные механизмы с тепловым элементом вследствие ограничен ности температуры нагрева элемента и длины его не всегда могут обеспечить требуемый путь перемещения исполнительного органа станка, например, при врезном шлифовании - путь, обеспечивающий снятие с детали всего припуска за одно движение врезания.

Цель изобретения - расширение технологических возможностей механизма.

Поставленная цель достигается тем, что тепловой элемент выполнен из биметаллической полосы дугообразной формы, слой материала которого на вогнутой поверхности имеет больший коэффициент линейного расширения, чем на выпуклой.

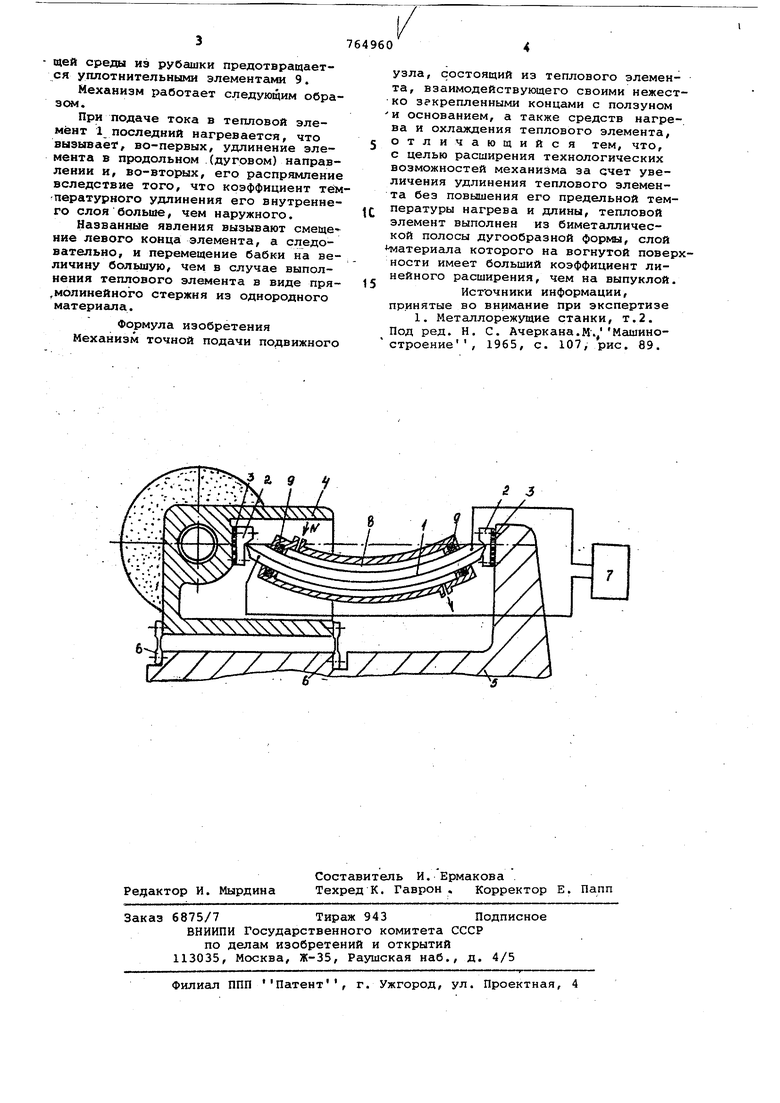

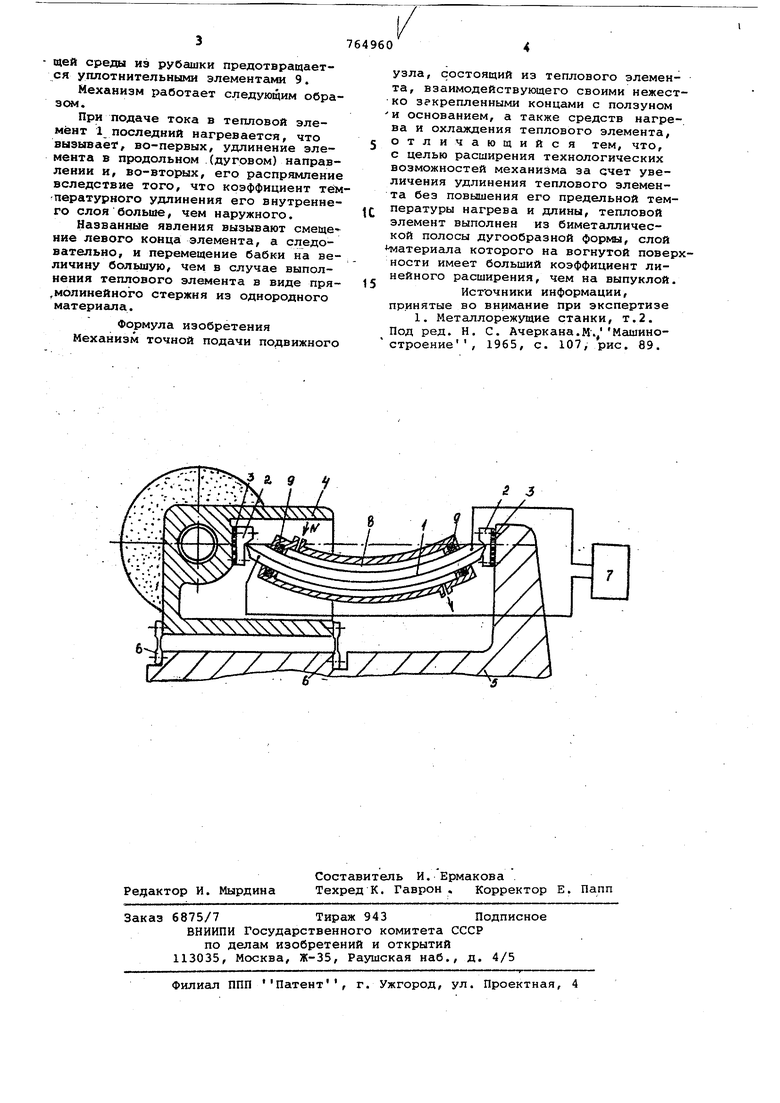

На чертеже изображен предлагае1«лй с механизм.

. Механизм содержит тепловой биметаллический элемент 1, выполненный в виде полосы дуговой формы, упирающийся своими концами в башмаки 2, закрепленные через электроизоляционные прокладки 3 на подвижной бабке 4 и основании 5. Внутренний слой элемента выполнен из металла с боль 5 шим коэффициенте линейного расши- рения, чем наружный. Бабка 4 связана с основанием плоскими пружинами б или может быть установлена на направлянвдих (предпочтительно на направляющих качения или гидростатических) . Нагревание теплового элемента 1 осуществляется путем пропускания через него тока мгшого напряжения и большой силы от и :точника 7 питания.

25 На тепловом элементе установлена рубашка 8 охлаждения, в которую подается в направлении стрелки N охлаждающая среда (жидкость или воздух) для повышения скорости отвода бабки в исходное положение. Утечка охлаждающей среды из рубашки предотвращается уплотнительными элементами 9.

Механизм работает следующим образом.

При подаче тока в тепловой элемент 1 последний нагревается, что вызывает, во-первых, удлинение элемента в продольном (дуговом) направлении и, во-вторых, его распрямление вследствие того, что коэффициент тёмПературного удлинения его внутреннего слоя больше, чем наружного.

Названные явления вызывают смещение левого конца элемента, а следовательно, и перемещение бабки на величину большую, чем в случае выполнения теплового элемента в виде пря.молинейного стержня из однородного материгша.

Формула изобретения Механизм точной подачи подвижного

узла, состоящий из теплового элемента, взаимодействующего своими нежестко зркрепленными концами с ползуном

И основанием, а также средств нагрева и охлаждения теплового элемента, отличающийся тем, что, с целью расширения технологических возможностей механизма за счет увеличения удлинения теплового элемента без повышения его предельной температуры нагрева и длины, тепловой элемент выполнен из биметаллической полосы дугообразной формы, слой

иатериала которого на вогнутой поверхности имеет больший коэффициент линейного расширения, чем на выпуклой.

Источники информации, принятые во внимание при экспертизе

1. Металлорежущие станки, т.2. Под ред. Н. С. Ачеркана..М./Машино1965, с. 107, рис. 89.

строение

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм точной подачи | 1979 |

|

SU846251A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2185948C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2191675C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2167043C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177398C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177399C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177400C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2154567C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151683C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2167042C1 |

Авторы

Даты

1980-09-23—Публикация

1978-01-05—Подача