t

Изобретение относится к технологии ультразвуковой обработки и может найти широкое применение при разработке технологических процессов микросварки и пайки, очистки и резания, пла- 5 кирования и гальванического осаждения металлов и сплавов.

Известен способ ультразвуковой обработки, основанный на том, что на обрабаагываемый материал воздействуют О упругими ультразвуковыми колебаниями. Причем магнитострикционный преобразователь возбуждают на резонансной частоте, т.е. механический реЭонанс преобра)3ователя должен строго соответ- 15 ствовать электрическому резонансу генератора ijl .

Однако такое строгое соответствие трудно достижимо, что снижает качество ультразвуковой обработки. . 20

Известен также способ присоединения металлических выводов к напыленным металлическим пленкам на полупроводниковых кристаллах с использованием ультразвуковых колебаний 2. ; 25 Для этого изготавливались акустические системы на основе пьезокерамики.

Однако при использовании таких систем для качественного соединения необходимо строгое согласование эле- 30

.ментов акустической системл между собой и с электрической частью.

Из известных способов наиболее близким к описываемому является способ ультразвуковой обработки материалов путем возбуждения упругих колебаний в магнитострикционном преобразователе посредством его перемегничивания на резонансной частоте с автоматической подстройкой сигналом, снимаемым со вспомогательной обмотки преобразователя .

Известно также устройство, содержащее генератор ультразвуковой частоты, усилитель, фазовргицатель и магнитострикционный преобразователь по меньшей мере с одной обмоткой возбуждения з .

Недостатком известного способа и устройства является то, что системы согласования не стабильны во времени, так как эксплуатационные режикы, импеданс зоны сварки резко сказываются на величине рассогласования механического и электрического резонансов. Для увеличения амплитуды механических колебаний при наименьшей затрате электрической мощности обычно используют различного рода концентраторы. Однако и они не беспредельны. Поэтому

современные требования диктуют разработку способов ультразвуковой,обработки с высоким КПД и повышенной производительностью процесса.

Цедью изобретения является повышение качества обработки материалов, КПД и производительность процессов.

Поставленная цель достигается тем, что ферромагнитный сердечник.магнитострикционного преобразователя дополнительно перемагничивают на инфразвуковой частоте в диапазоне 0,01200 Гц, а резонансную частоту выбирают в диапазоне частот между инфразвуковой частотой перемагничивания и максимальной частотой спектра скачков Баркгаузена соответствующей частоте резонанса доменных границ для данного ферромагнитного материала, а также так, что устройство снабжено генератором инфразвуковой частоты, соединенным со входом обмотки возбуждения, а также дополнительной обмоткой регистрации соединенной со входом усилителя и фазовращателем, вход ко.торого подключен к выходу указанного усилителя, а выход - ко входу обмотки возбуждения магнитнострикционного преобразователя.

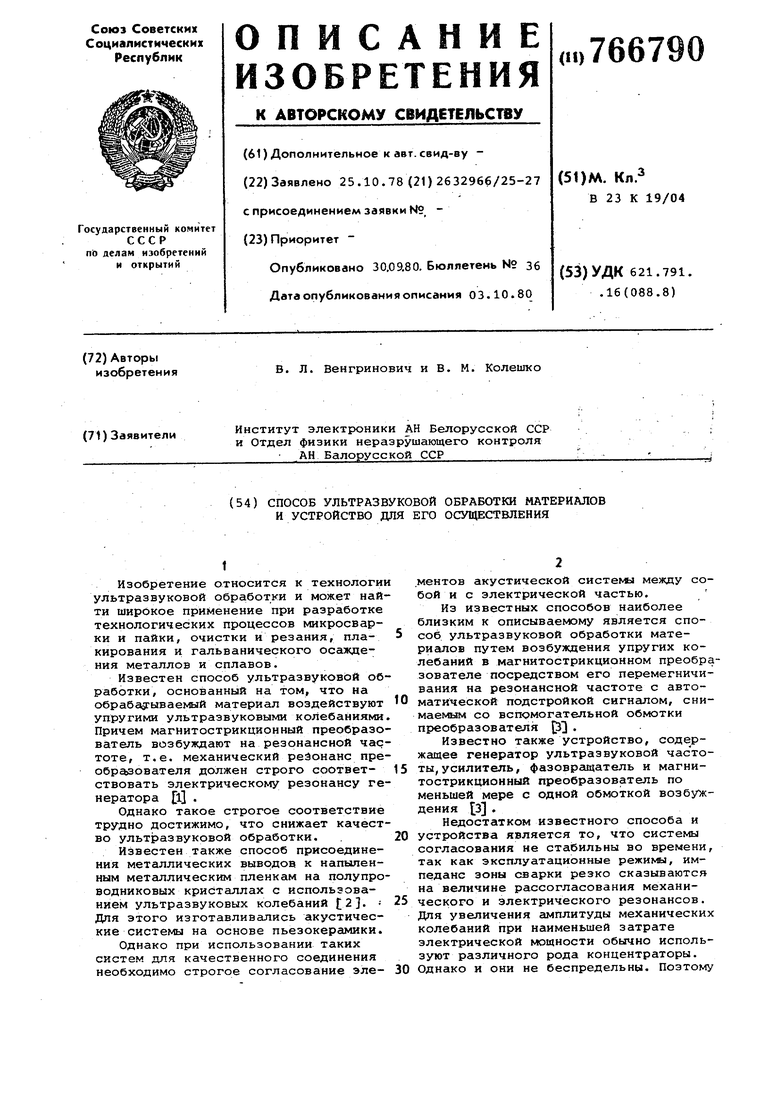

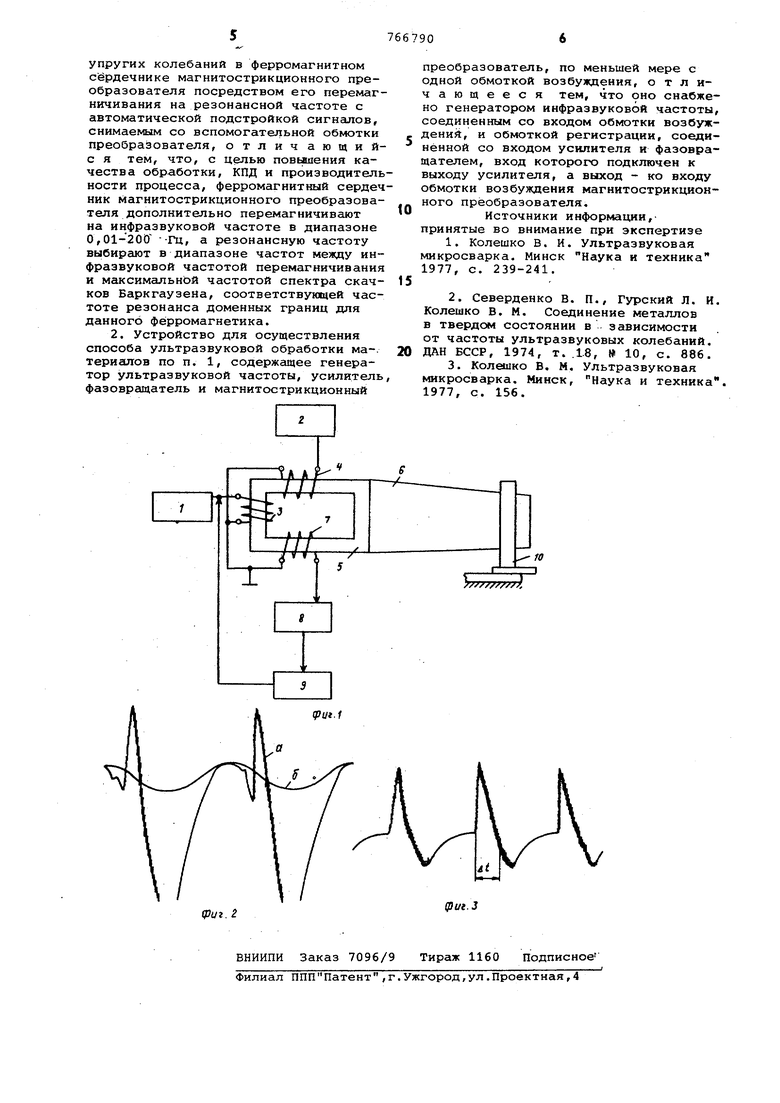

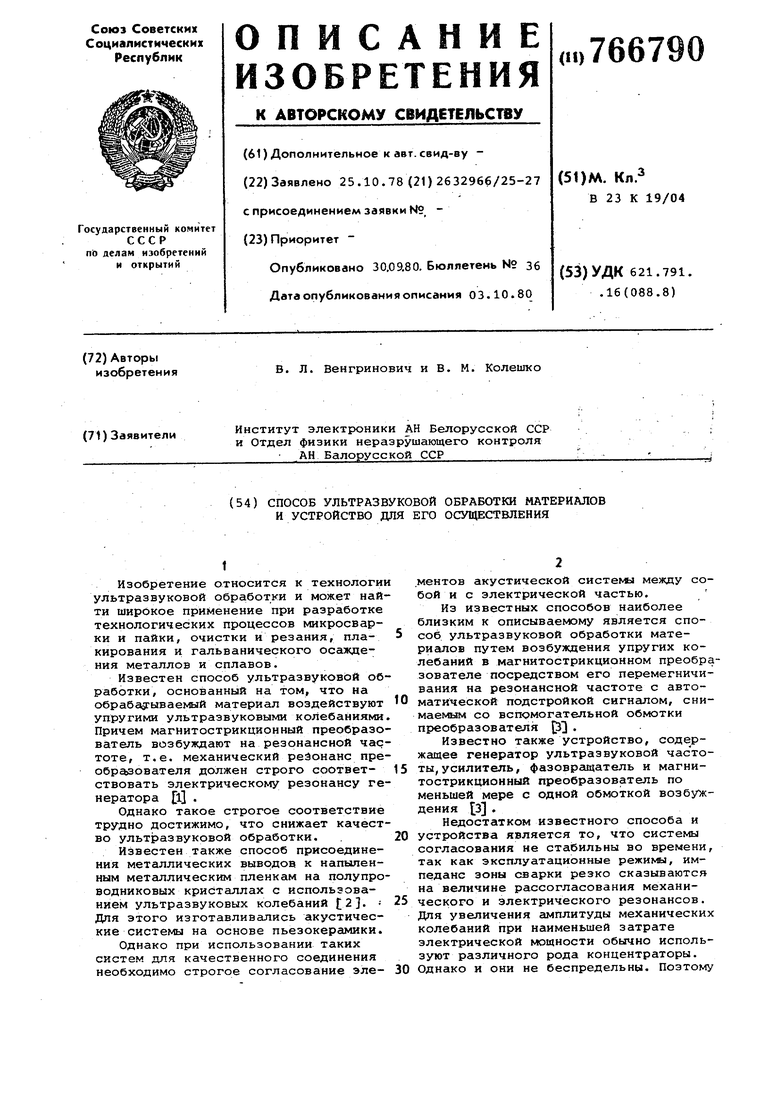

На фиг. 1 изображена схема устройства для ультразвуковой обработки, например, сварки; на фиг. 2 -осциллограмма сигнала на выходе магнито-стрикционного преобразователя Сбривая 1) и сигнала, задаваемого генератором ультразвуковой частоты (кривая 2); на фиг. 3 - характер изменения амплитуды на свободном торце концентратора преобразователя.

Сущность способа и принщ п работы устройства основаны на яблении коллективного смещения доменных границ при перемагничивании ферромагнетика высокочастотным магнитным полем в совокупности с полем, изменяющимся на ининфранизкой частоте. Это явление наблюдается на осциллографе в виде скачкообразного увеличения ЭДС сигнала на выходе обмотки регистрации, намотанной на ферромагнетик, перемагничиваемый указанными полями. Это явление, носит резонансный характер, причем . частота резонанса зависит от скорости изменения низкочастотной компоненты магнитного поля и спектральных характеристик магнитного шума Баркгаузена для данного ферромагнетика.

, Устройство для рер1лизации способа сорержит два генератора: ультразвуковой частоты 1 и инфранизкой частоты 2.

Своими выходами.оба генератора соединены со входами Обмоток 3 и 4 возбуждения ферромагнитного сердечника 5 магнитострикционного.преобразователя 6. На сердечнике 5 расположен обмотка 7 регистрации. Последовательно включенные обмотки 7, усилитель

8 и фазовращатель 9 образуют цепь., обратной связи, инструмент 10.

При перемагничивании ферромагнитного сердечника 5 высокочастотным (резонансной частоты) и инфра низко- частотных магнитными полями на выходе обмотки регистрации будет индуктироваться ЭДС, осциллограмма которой приведена на фиг. 2 кривая 1. Характерный пик ЭДС, обусловленный низкоQ частотным резонансом доменных границ, является результатом коллективного смещения доменных границ в ферромагнетике, в отличие от стохастического смещения доменных границ при. обычно наблюдаемом эффекте Баркгаузена. На

5 фиг. 2 (кривая 2) показано изменение тока в обмотке возбуждения 3 задаваемого генератором 1. Как видно из фиг.2 оба указанных сигнала имеют различие по амплитуде и смещень по фазе. Для

0 согласования обоих сигналов по амплитуде и по фазе в цепи о&ратной связи применены усилитель 8 и фазовращатель 9. На вход обмотки возбуждения 3 бу,дет подаваться сигнал с характерным

5 пиком, аналогичным фиг. 2 кр... При этом рабочий конец обрабатывающего инструмента 10 будет осуществлять г колебания амплитуда которых будет изменяться по закону, представленноQ му на фиг. 3. В интервале времени ftt инструмент будет осуществлять ударное воздействие на обрабатываемые детали, что, как известно, резко увеличивает производительность процесса и ка чество обработки. Величина и фаза пика ЭДС на выходе обмотки регистрации 7 могут регулироваться за счет: изменения инфранизкой частоты пер.емагничивания сердечника 5 магнитостриктора 6; изменения материала и структуры материала сердечника 5 магнитостриктора 6} изменения задающей частоты генератора 1. Таким образом, благодаря генерированию дополнительного мощного ударного импульса на основной ультразвуковой частоте перемагничивания сердечника преобразователя увеличивается КПД, производительность и стабильность процесса ультразвуковой обработки.

Q Предварительные сравнительные испытания устройства в сопоставлении с устройством согласно прототипа производились применительно к процессу ультразвуковой микросварки выводов микросхем. Результатом испытаний являлось повышение КПД процесса, снижение времени сварки на 30% и значительное увеличение стабильности качества сварных соединений.

Формула изобретения

1. Способ ультразвуковой обработки материалов, например, сварки, очистки, резки и др., путем возбуждения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белого и розового шума для ультразвуковой микросварки | 1978 |

|

SU733741A1 |

| Ультразвуковое устройство для обработки материалов | 1981 |

|

SU971507A1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| Способ неразрушающего контроля ферромагнитных материалов на основе эффекта баркгаузена | 1977 |

|

SU726477A1 |

| Способ возбуждения поверхностных акустических волн | 1978 |

|

SU720693A1 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Устройство для контроля ферромагнитных материалов | 1982 |

|

SU1043548A1 |

| АН СССРМ. Кл. G 01г 33/02УДК 621.317.42(088.8) | 1973 |

|

SU373668A1 |

| Способ гиперзвуковой сварки микросварки и пайки | 1976 |

|

SU743815A1 |

| Устройство для магнитошумовой структуроскопии | 1982 |

|

SU1062591A1 |

Авторы

Даты

1980-09-30—Публикация

1978-06-26—Подача