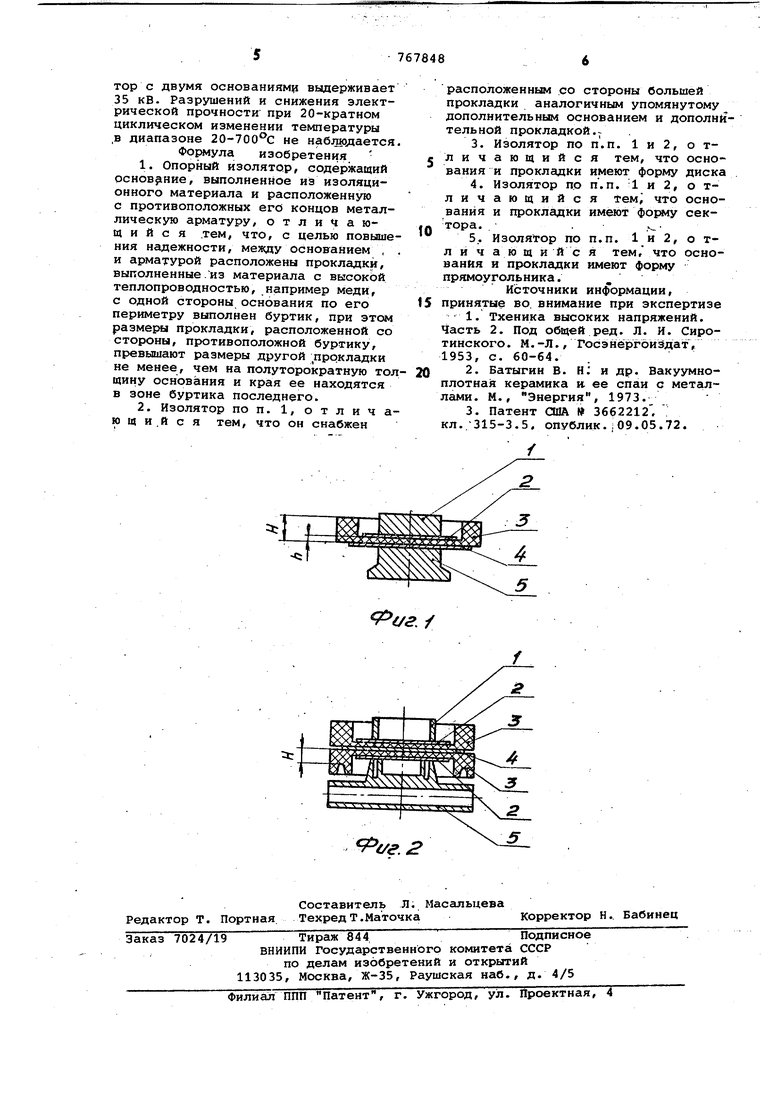

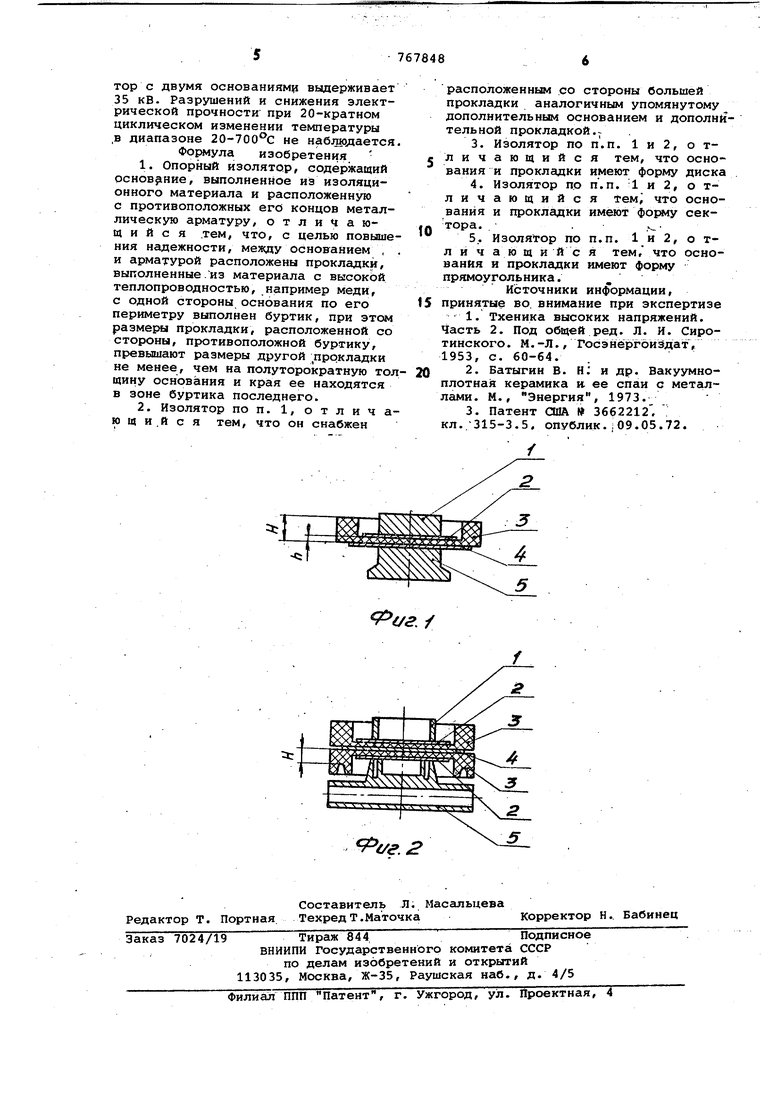

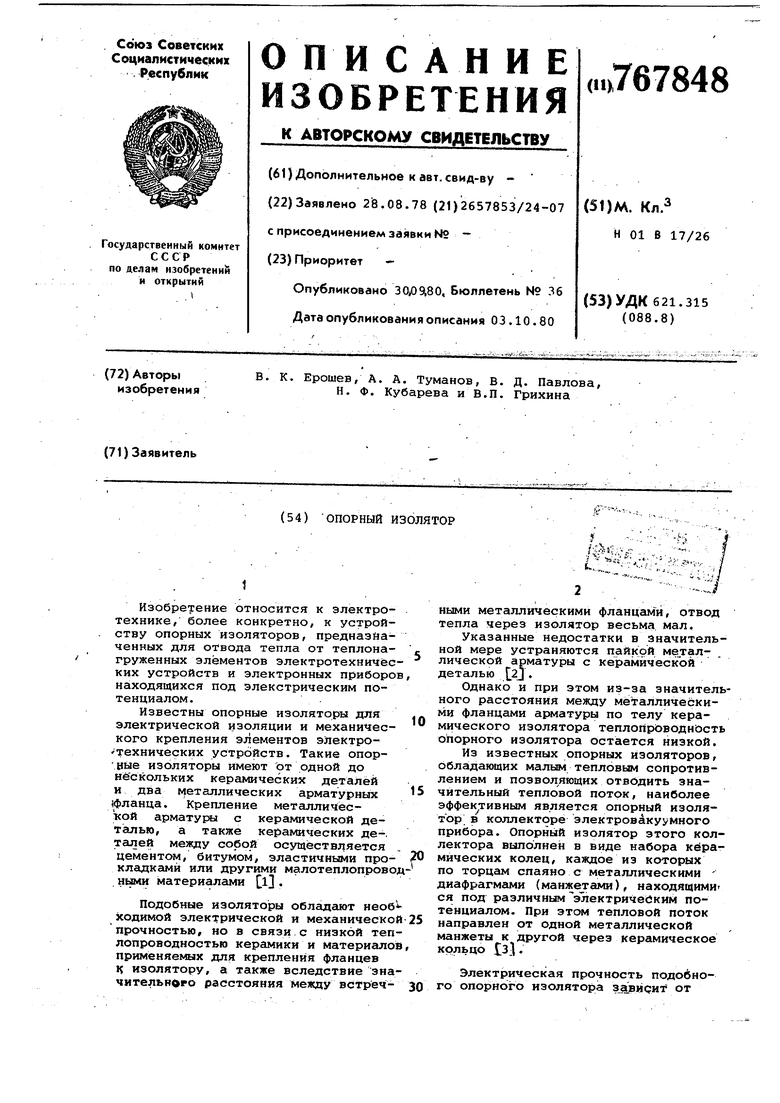

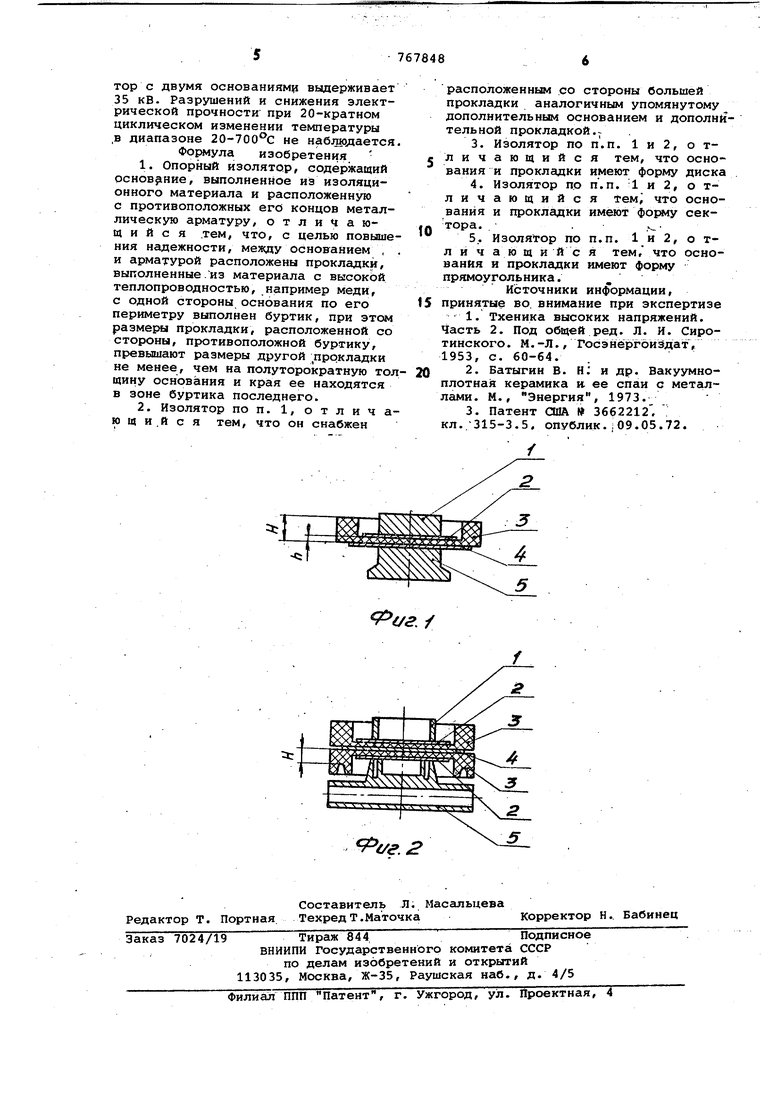

выЬоты керамического кольца: чем оно выше, тем больший потенциал коль цо выдерживает, В то же время количёство отведённого через керамическое кольцо тепла тем больше, чем меньше его высота. Таким образом, в данном опорном изоляторе наблюдается противоречие между его конст руктивным построением и основными функциональными задачами: электройрЬчностью и теплопроводностью. Кроме того, количество отведенно го тепла определяется толщиной меТаллических манжет и расстоянием ; их от металлокерамического спая до теплонагруженного элемента и рхлади теля. Чем. толще манжеты и меньше их расстояние от теплонагруженного элемента и охладителя (массивных элементов конструкции), тем больший тепловой поток способен отвести изо лятор. Но увеличение толщины манжет и Уменьшение расстояния от массивны элементов конструкции требуют уве яичения высоты керамического кольца так как в противном случае высокие тёрмомеханйческие напряжения, возникающие вследствие разницы в терми ческих коэффициентах линейного расширения материала металлической ар.матуры и керамики, приведут к разрушению кольца. Кроме того, величина напряжений возрастает из-за перепада темпера:тур по высоте керамического кольца и увеличения диаметра кольца. Таким образом, наблюдается второе противоречие между величиной теплового потока и безопасным конструкти ным построением металлокерамического соединения. Цель-изобретения - повышение надШЖнсзети и теплопроводности опорного изолятора, электрической прочности и эксплуатационной надежности Указанная цель достигается тем, что в известном опорном изоляторе содержащем основание, выполненное из изоляционного материала, и расположенную с противоположных его концов.Металлическую арматуру, меж ду основанием и арматурой расположен : прокладки, выполненные из материала с высокой теплопроводность например меди, с одной стороны основания Д1О его периметру выполнен буртик, при 3iTOM размеры прокладки расйоложенной со стороны, противоположной буртику, превьплают размер другой й окладки не менее, чем на ИОлуторОкратную толщину Основания, и края ее находятся в зоне буртика последнего. Кроме того, с целью повышения Э лектрической Прочности опорный из лятор снабжен расположенным со сто роны большей прокладки дополнитель HbJMоснованием и дополнительной пр клащкой. В зависимости от условий примеения форма основания и металличесой арматуры может быть различной виде диска, сектора, прямоугольика. На фиг. 1 изображен опорный изолятор с одним основанием; на фиг.2 то же, с двумя основаниями. Опорный изолятор имеет теплонагруженный металлический фланец 1, прокладку 2, керамическое основание 3, прокладку 4 и теплопроводящий фланец 5. С одной стороны основание 3 по периметру имеет буртик, увеличивающий толщину основания до разме-: ра Н против тонкостенной части h в области передачи теплового потока.. Для повышения электрической прочности вдоль поверхности основания на буртике может быть выполнена проточка. Размеры прокладки 4 больше размеров прокладки 2 на величину а 1 , 5 h, при этом ее края расположены в зоне буртика основания. Предложенные опорные изоляторы могут применяться как индивидуально, так и параллельно соединенными с цепью увеличения теплового потока. Для высоковольтных опорных изоляторов можно применять последовательное соединение двух и более элементарных опорных изоляторов. Предложенная конструкция опорного изолятора позволяет осуществить хороший теплоотвод от теплонагруженного фланца при сохранении высокой электрической прочности, так как в этой конструкции тепловой топок передается через прокладкй.и тонкостенную часть основания, а электрическая прочность вдоль поверхности основания повышается за счет буртика, увеличивающего разрядное расстояние между фланцами. Использование прокладок разных размеров и расположение большей прокладки в зоне буртика способствует более равномерному распределению напряженки, возникающих в соединении разнородных материалов (керамики и металла), в результате чего исключается возможность разрушения керамического основания под действием термомеханических- напряжений. На надежную эксплуатацию предложенного изолятора практически не влияют габаритные размеры теплонагруженного фланца, а увеличение теплоотвода достигается параллельным размещением нескольких опорных изоляторов на теплонагруженном элементе.. . Опытные образцы опорных изоляторов с. сонованием, изготовленным из алюмооксидной керамики 22ХС, наружНЬ1М диаметром 23 мм, h 0,8 мм, Н 4 мм (фиг. 1) при нормальных атмосферных условиях выдерживают 23-25 КБ. Аналогичный опорный изоля

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| Катодная ножка электровакуумного прибора | 1979 |

|

SU858144A1 |

| Металлокерамический узел | 1975 |

|

SU543644A1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| Высокоресурсная металлокерамическая рентгеновская трубка | 2019 |

|

RU2716261C1 |

| Торцевое несогласованное соединение керамики с металлом | 1978 |

|

SU777019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2095579C1 |

Авторы

Даты

1980-09-30—Публикация

1978-08-28—Подача