2.Узел по 1, о т л и ч а rota и и с я тем, что ввод выполнен из металла, имеющего коэффициент линейного термическо го расширения ( больше, чем КЛ керамики И полуманжет.

3.Узел по пп. 1 И 2, о т л ич а и щ и и с я тем, что внутренний цилиндр полуманжет выполнен в виде конуса, сужгиоще гося к середин керамического изолятора. .

4.Узел по п. 1, отличающ и И с я тем,; что внутренний ци линдр полуманже Выполнен с капиллярными разрезами в осевом направлении. Доходящими до уровня торца внешнего цилиндра.

; 5. Металлокерамический узел, содержащий керамический изолятор, Ме таллическую Манжету и ввод, о тл и ч а ищи и с я тем, что, с ,целью повышения механическойпрочности и тер14ической надекности меЪаллокера мического соединения, манжета выполнена в виде двух коаксйально расположенных цилиндров, соединенных между соболи с одной стороны, причем свободный конец внутреннего цилиндра спаян с внутренней йоверкностью керамического изолятора, а торец внешнего цилиндра-прижат к торцовой повёрхности изолятора, причем узел снабжен прижимным кольцом, размещенньам с противоположного торца изолятора и соединенным с вводом И/ИЛН манжетой.

,6. Узелпо п, 5, о т л и ч а ющ И и с я тем, что ввод выполнен из металла с КЛТР большим,.чем КЛТР керамики и манжеты. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция телескопического соединения керамики с металлом | 1978 |

|

SU730662A1 |

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| Металлокерамический узел | 1975 |

|

SU543644A1 |

| Металлокерамический узел | 1989 |

|

SU1703631A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| ТЕРМОСТОЙКАЯ ГЕРМЕТИЧНАЯ ВИЛКА | 2001 |

|

RU2219623C2 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2474913C1 |

| ПЕРЕХОД ВЫСОКОВОЛЬТНЫЙ | 2021 |

|

RU2756026C1 |

1. Металлокерамический узел. содержащий керамический изолято р, металлическую манжету и ввод, о тл и ч а ю щ и и с я тем, что, с целью повышения механической прочности и термической надежности металлокерамического соединения, металлическая манжета вьШолнена в виде двух полуманжет, имеющих форму коаксйально расположенных цилиндров, соединенных между собой с одной стороны, причем свободные концы внутренних цилиндров, которые выступают за торцы внешних цилиндров, спаяны с внутренне й поверхностью :керамического изолятора, а торцы . н;аружных цилиндров прижаты К торцовым поверхностям керамическогс изолятора.. DOX) :д :л

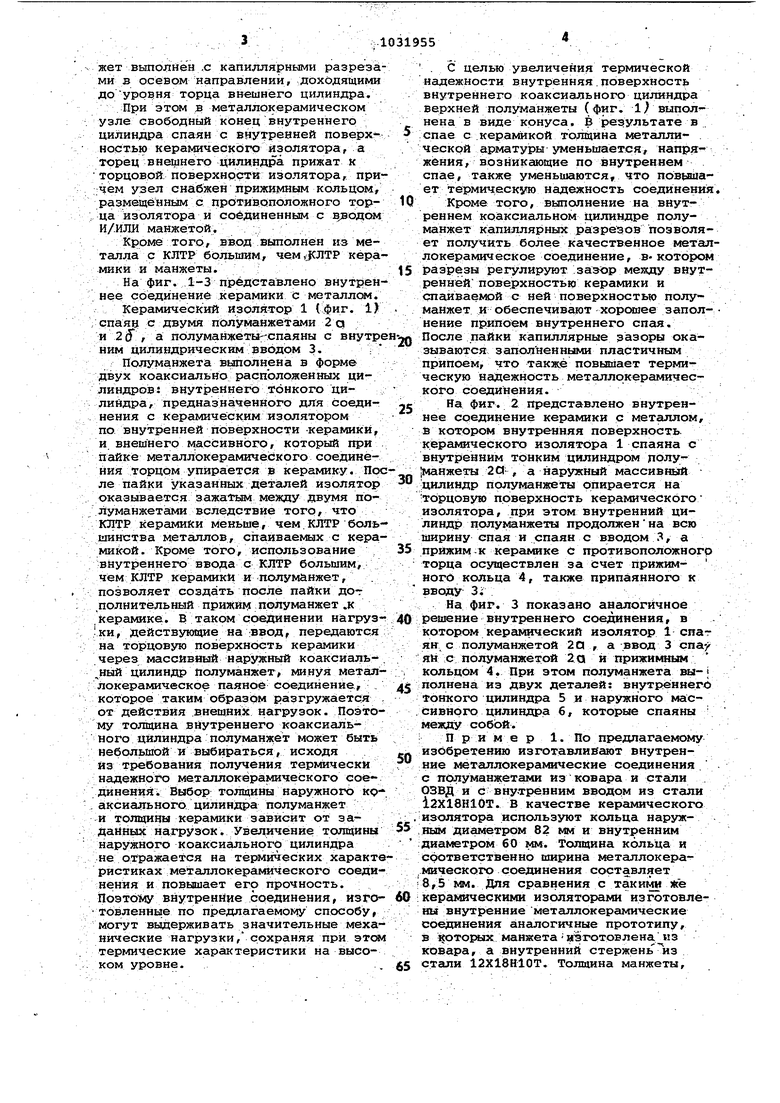

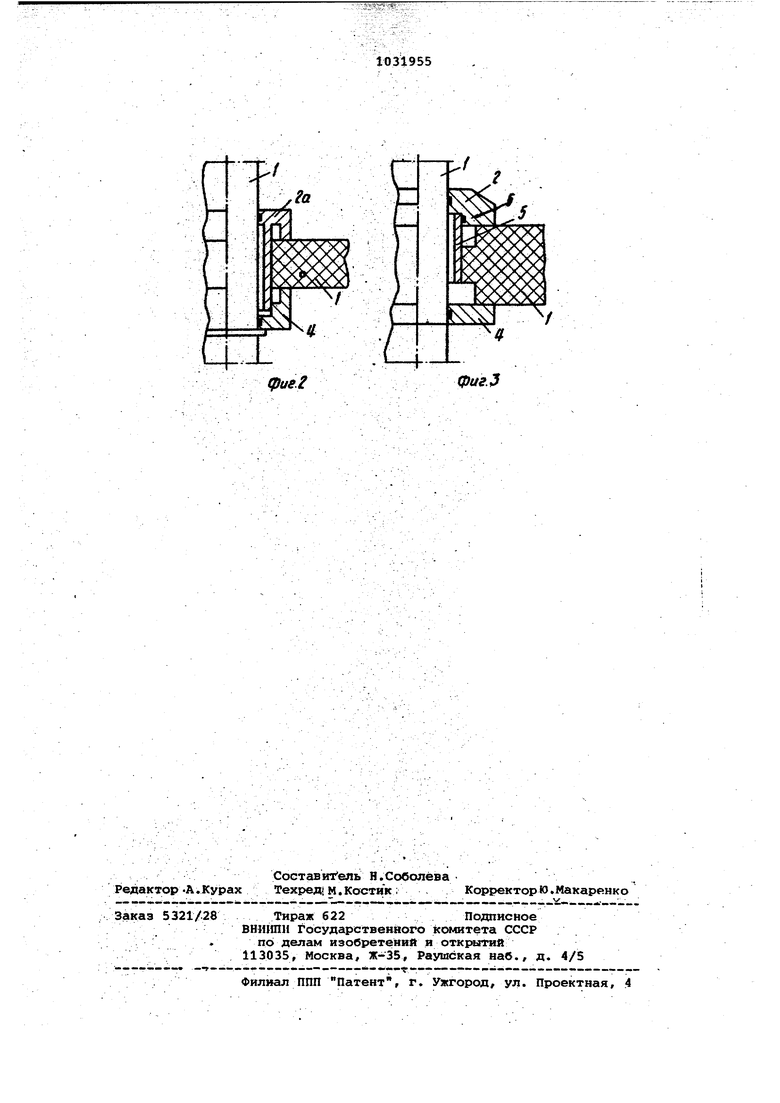

Изобретение относится к технике соединений разнородных материалов, в частности к соединениям керамики с металлом, и может найти применени в электронной, радиоэлектронной и приборостроительной промышленност Известны внутренние соединения керамики с металлом, в которых манжета в виде стержня или тонкостенной трубки спаяна с внутренней поверхностью керамики 13 Однако соединения со стержнем использованы только для малогабаритных спаев дисметром не более 2 г/ал При дальнейшем увеличении диаметра в соединении с керамикой применяют тонкостенные трубки. Прочность металлокерамических узлов с такими соединениями невысокая, определяется прочностью тонкой трубки, а увел чение толщины трубки приводит к возрастанию Напряжений в металлокерамическом соединении и снижению , прочности и термостойкости ;оединения. Наиболее близким по технической сущности к предлагаемому является металлокерамич ский узел с внутрённим соединением керамики с металлом в которых внутренний массивный ctep жень спаян с тонкой манжетой на определенном расстоянии от .металлокерамического соединения. Такое сое динение повышает прочность конструк ции при изгибающих нагрузках за счет деформации- тонкой манжеты и . перед91чи нагрузки от стержня к керамической детали через манжету 23 Однако прочность конструкции и осевом направлении остается низкой Кроме того, термические ti механические характеристики внутренних. . соединений невысокие вследствие использования в соединении материалов, несогласующихся по термическому коэффициенту линейного расширения, в результате после пайки во внутреннем соединении возникают опасные Для металлокерамического соединения растягивающие усилия, снижающие его термические и механические характеристики. Цел1Е изобретения повышение механической прочности и термической надежности металлокерамического соединения. Поставленная цель достигается тем,что в металлокерамическом узле,соДер5кащем керамический изолятор ,металлическую манжету и ввод, металлическая манжета выполнена в виде двух :полуманжет, имеющих форму коаксиал1 но-расположенных цилиндров, соединенных между собой с одной стороны, причем свободные .концы внутренних цилиндров, .которые выступают за. торцы внешних цилиндров, сп.аяны ,с внутренней поверхностью керамического изолятора, а торцы наружных / цилиндров прижаты к торцовым поверх ностям керамического изолятора. : Кроме того, ввод выполней из металла, имеющего коэффициент линейного термического расширения (кЛТР больше, чем КЛТР керамики и полуманже. Внутренний цилиндр полуманжет выполнен в виде конуса, сужающегося К Середине керамического изолятора, причем внутренний цилиндр полуманжет выполйен ,с капиллярными разреза ми в осевом направлений, доходящими доуровня торца внешнего цилиндра. При этом .в металлокерамическом узле свободный конец внутреннего цилиндра спаян с внутренней поверх-ностью керамического изолятора, а торец внешнего цилиндра прижат к торцовой, поверхнрстй изолятора, при чем узел снабжен прижи1мным кольцом, размещённым с противаположного торца изолятора и соёдиненньом с одом И/ИЛИ манжетой. Кроме того, ввод выполнен из металла с КЛТР большим, кёра мики и манжеты. : На фиг. ,1-3 представлено внутрен . нее соединение керамики с металлсзм. Керамический изолятор 1 (:.фиг. IX ; спаяц с двумя полуманжетами 2q и 2(f , а полуманжеты -спаяны с внутр ним цилиндрическим вводом 3. : Полуманжета вьшолнена в форме двух коаксиально расположенных цилиндров внутреннего тонкого цилиндра, предназначенного для соединения с керамическим изолятором по внутренней поверхности керамики, и внешнего массивного, который при пайке металлокерамичёхзкого соединения торцом упирается в керамику. Пос ле пайки указанных деталей изолятор оказывается зажатым между двумя полуманжетами вследствие того, что : КЛТР керамики меньше, чем.КЛТР боль шинства металлов, спаиваекшх с кера мийой. Кроме того, использование внутреннего ввода с КЛТР большим, чём КЛТР керамики и полуманясет, позволяет создать после пайки дог полнитёльный прижим прлуманжет .к керакшке. В таком соединении нагруз.:ки, действуняяие на :ввод, передаются на тор цовую поверхность керамики через массивный наружный коаксиаль ный цилиндр полуманжет, минуя металлокерамическое паяное соединение, которое таким о6раз : м разгружается от действия внешних нагрузок. Поэтому толдина внутреннего коаксиального цилиндра полуманжет может быть небольшой и выбираться, исходя Из требования получения термически надежного металлокёрамического соединения Выбор толщины наружного кр аксиального цилиндра полуманжет -И толщины керамики зависит от заДанных нагрузок. Увеличение толщины наружного коаксиального цилиндра не отражается на термических характе ристиках металлокёрамического соединения и повышает его прочность. rtosTONO внутренйие соединения, изготовленные по предлагаемому способу, могут выдерживать значительные механические нагрузки, сохраняя при этом тер1лические характеристики на высоком уровне.. . с целью увеличения термической надежности внутренняя.поверхность внутреннего коаксиального цилиндра верхней полуманжеты (фиг. i) выпол нена в виде конуса. В результате в спае с керамикой толщина металлической арматуры уменьигается, напряжения, возникающие по внутреннем спае, также уменьшаются, что повьнаает термическую надежность соединения. Кроме того, выполнение на внутреннем коаксиальном цилиндре полуманжет капиллярных разрезов позволяет получить более качественное металлокерамическое соединение, в- котором разрезы регулируют зазор между внутренней поверхностью керамики и спаиваемой с ней поверхнрстьк полуманжет и обеспечивают хорошее запол- нение припоем внутреннего спая. После пайки капиллярные зазоры оказываются заполненными пластичным припоем, что также повышает термическую надежность металлокёрамического соединения. На фиг. 2 представлено внутреннее соединение керамики с металлом, в котором внутренняя поверхность керакдаческого изолятора 1 спаяна с внутренним тонким цилиндром долу|манжеты 2CI-, а наружный массивюзгй цилиндр полуманжеты опирается на торцовую поверхность керамического/ изолятора, при этом внутренний цилиндр полуманжеты продолженна всю ширину спая и спаян с вводом , а прижим -К керамике с противоположного торца ос5Ш(ествлен за счет прижимного кольца 4, также припаянного к вводу 3; На фиг. 3 показано аналогичное решение внутреннего соединения, в котором керамический изолятор 1 спаг ян. с полуманжетой 20 , а .ввод 3 спа-/ яй с полуманжетой 2а и прижимным кольцом 4. При этом полуманжета вы-; Полнена из двух деталей: внутр еннёг тонкого цилиндра 5 и наружного массивного цилиндра б, котор ле спаяны между собой. П р и м е р 1. По предлагаемому изобретению изготавлибгаот внутренние металлокерамические соединения с тгбпуманзкетами из ков ара и стали ОЗВД и с внутренним вводом из стали 12Х18Н10Т. В качестве керамического изолятора используют кольца наружным диаметром 82 мм и внутренним диаметром 60 ъш. Толщина кольца и соответственно ширина металлокерамического соединения составляет 8,5 мм. Для сравнения с такими Jke керамическими изоляторами изготовлены внутренние металлокерамические соединения аналогичные прототипу, в котоЕ«х манжетаИзготовлена из ковара, а внутренний стержень из стали 12Х18Н10Т. Толщина манжеты.

спаиваемой с керамикой, составляет 0,5 мм как в соединениях, изгбтовленных в соответствии с предлагаеMfcOM изобретением, так и в соединениях прототипа. Указанные соединения испытаны на растяжение и изгиб, при этом индикатором фиксируют дефор мацию узла под нагрузкой.

При испытании на растяжение ме таЛ|Локерамические соединения с пблуманжетами из крвара и стали ОЗВД ввд1эр жаны без разрушения и деформации нагрузку, равной 4500 кгс. Дапьнейшее нагружение не производят. Узлы остаются вакуумноплотньи и. На узлах, изготовленных в соответствии с прототипом, прн нагрузке 1300 кгс наблюдается деформация 0,1 мм. Такую деформацию можно .считать предельно допустимой для мётгшлокерамических конструкций, к которым предъявляются повЕДиенные требОвания по прочности.

Аналогичные соединения испиты- вэют на изгиб при плече приложения нагрузки О,5 м. Металлокерамические соединения с полуманжетами из кова,jpa и стали ОЗВД выдержали нагрузку, равную 80 -кгс, без деформации и разрушения (предельная деформация О,02 мм). На узлах с внутренними

,. соединениями из ковара, изготовленных в соответствии с прототипом, деформация 0,1 мм наблюдается при нагрузке 9 кгс.

П р и м е р 2. НссЛедуют прочность при растяжении внутренних сое динений, в которых внутренние цилинры двух полуманжет объединены, прижим в керамику осуществлен с одно стороны наружным массивным цйлиндром полуманжеты, а с противополож«ой - прижимным кольцом (узел соответствует фиг 2}. Диаметр внутреннего соединения Йбс-гавляет 32 мм; ширина зоны - 3 MMi Полуманжета вьаголнена/из ковара,, а ввод - из нержавеющей стали. Толщина внутреннего цилиндра йрлуманжеты составляет 0,5 MMi Для сравнения испытывают ,с внут ренйими соединениями таких же Рабаритов, соответствующие по конструктквному исполнению npotO,типу, Металлокерамические узлы, выполненные по предлагаемому изобретению, не деформировались при яагрузке до 1700 кгс, после Ч;его произошло разрушение по керамике. На узлах, выполненных в соотве гстви

с прототипом, наблюдалась деформация 0,1 мм при нагрузке 450 кгс, а разрушение по внутреннему спаю произошло при нагрузке 950 кгс..

П р и м е р 3. Исследования термостойкости проводят на соединениях аналогичных описанным в примере 1, с внутренним спаем диаметром 60 мм, в которых внутреннюю поверхность внутреннего коаксиального цилиндра полуманжет выполнена в виде конуса с толщиной стенки,изме-, някадейся от 0,6 до 0,3 мм. Манжеты изготовлены из ковара, внутренний ввод - из стали 12Х18Н10Т. Пайку осуществляют припоем.ПСр-72В, Для сравнения испытывают внутренние соединения такого же диаметра, выполненные в соответствии с прототипом. Толщина манжеты составляет 0,6 мм. Термрциклирбвание проводят в режиме 20-600- 20 С. Средняя термостойкость внутренних соединений, изготовленных в соответствии с предполагаемым изобретением, составляет 27 термоциклов, средняя термостойкость узлов (аналогов) - 16 термоциклов.

Пример 4. По предлагаемому изобретению изготовлены внутренние соединения диаметром 60 глм с полуманжетами из стали ОЗВД, спаянные медным припоем, при этом на внутренних цилиндрах полуманжет нарезаны в осевом направлении разрезы до УРОВНЯ торца Наружного цилиндра полуманжеты. Ширина разреза составляет О,07 мм, расстояние между разрезами 5 Ш. Выход годных после пайки такик соединений составляет 100%, .на аналогичных узлах без разрезов 88-92%; ;Термостойкость исследуемых узлов составляет соответственно 33 и 27 хермоциклов.

Использование .предлагаемых крнструкций внутренних .соединений кера Мики с металлом позволит повысить мехс1ническ5по прочность и термическую надежность таких соединений и, следовательно, расширить область йспользова«ия внутренних соединений, которые пр Именялись сравнительно редко из-за плохой надежности.

Пр предлагаемому изобретению разработаны конструкции металлокерамическиз узлов с ; внутренними соедиifIeнивми ожидаемый, грдовой экономический эффект от использования предлагаек(р1Чз изрбретения составит около 120 тысdруб..

Г

(pueZ

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рубашев М.А | |||

| и др | |||

| Термостойкие диэлектрики и их спаи с ме- | |||

| iталлом в яово технике | |||

| М., Атомг из дат, 1980, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по пайке | |||

| Под ред С.Н | |||

| Лоцманова, И.Е | |||

| Пётрунина, В...П | |||

| Фролова, М., Машиностроение, 1975, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-11—Подача