развинчивания насосно - компрессорных труб;

нет подхода для легкосъемного крепления приставки н поэтому не может быть применен для свинчивания-развинчивания штанг;

сложность конструктивного исполнения, например, при такой конструкции колец для вращения наружного кольца потребуется подшипник такого размера, который серийно не выпускается.

Целью настоящего изобретения является повыщение эффективности работы ключа.

Эта цель достигается за счет ускорения смены челюстей с помощью того, что челюсть выполнена с диаметральным пазом, а крышка челюсти имеет ответный ему выступ, причем верхнее днище корпуса имеет окно.

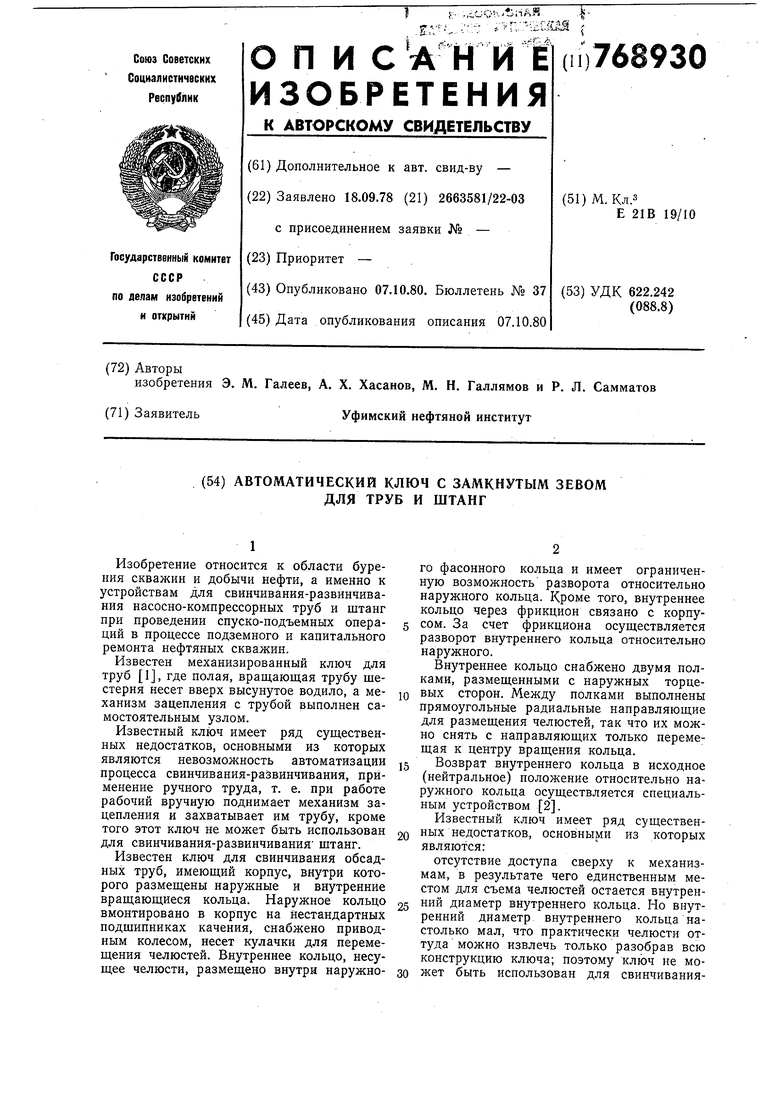

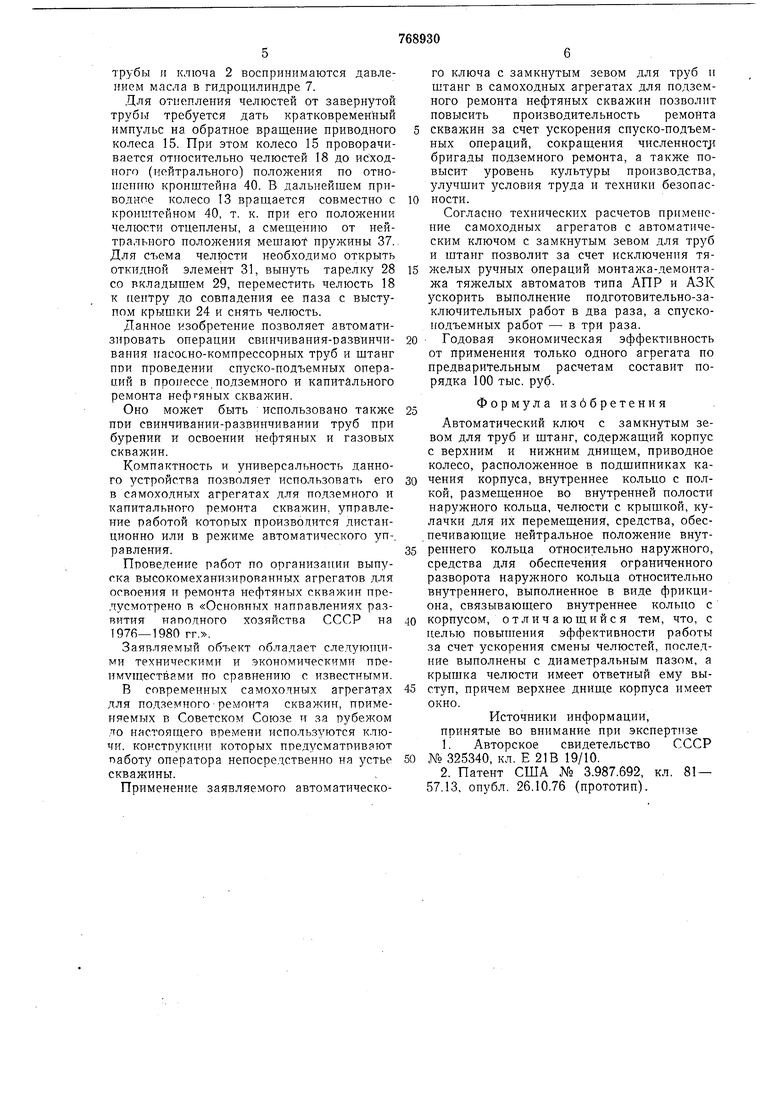

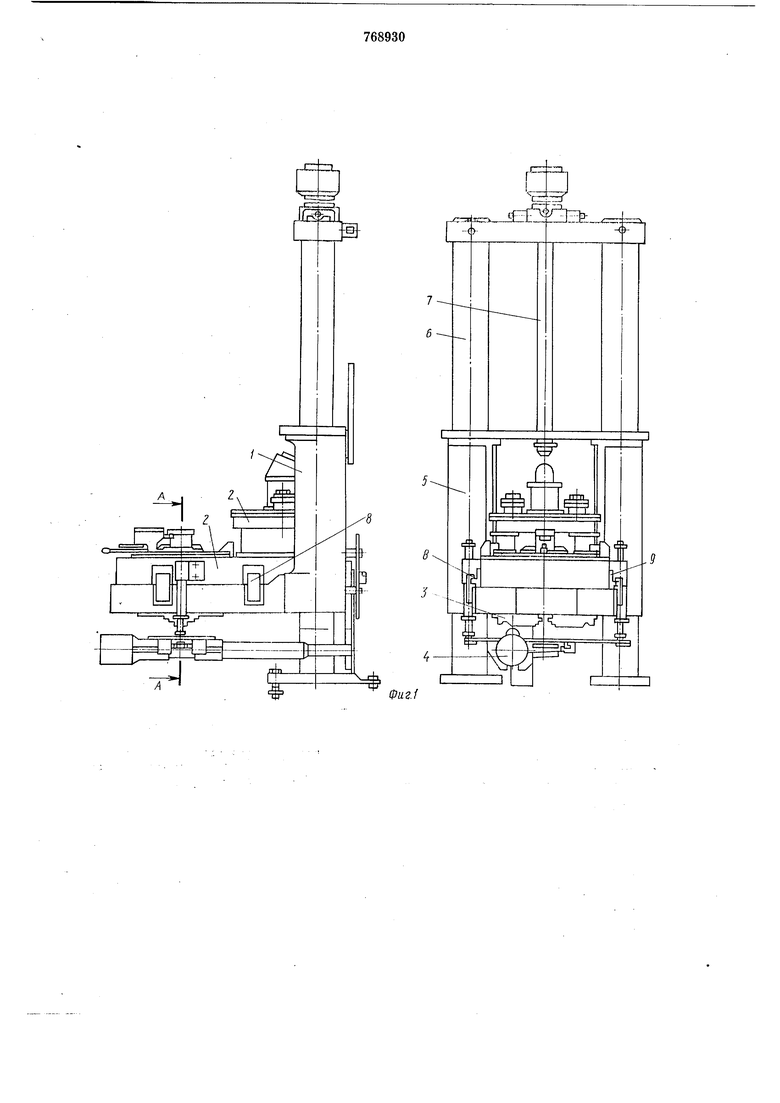

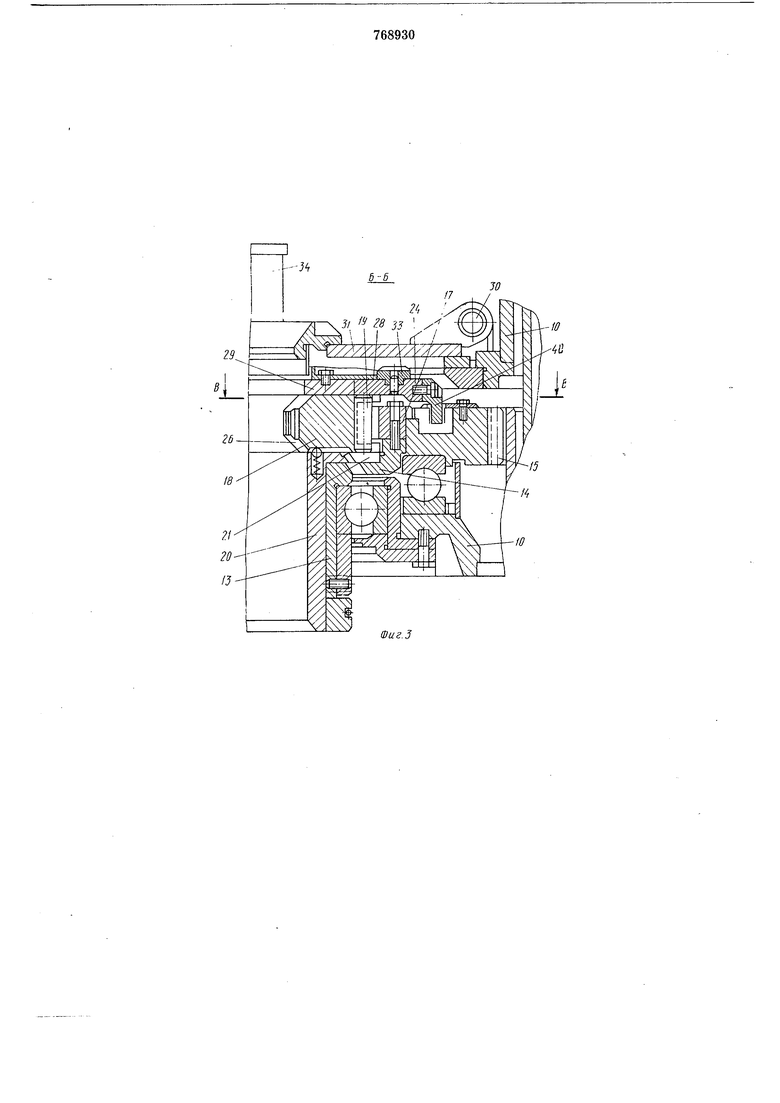

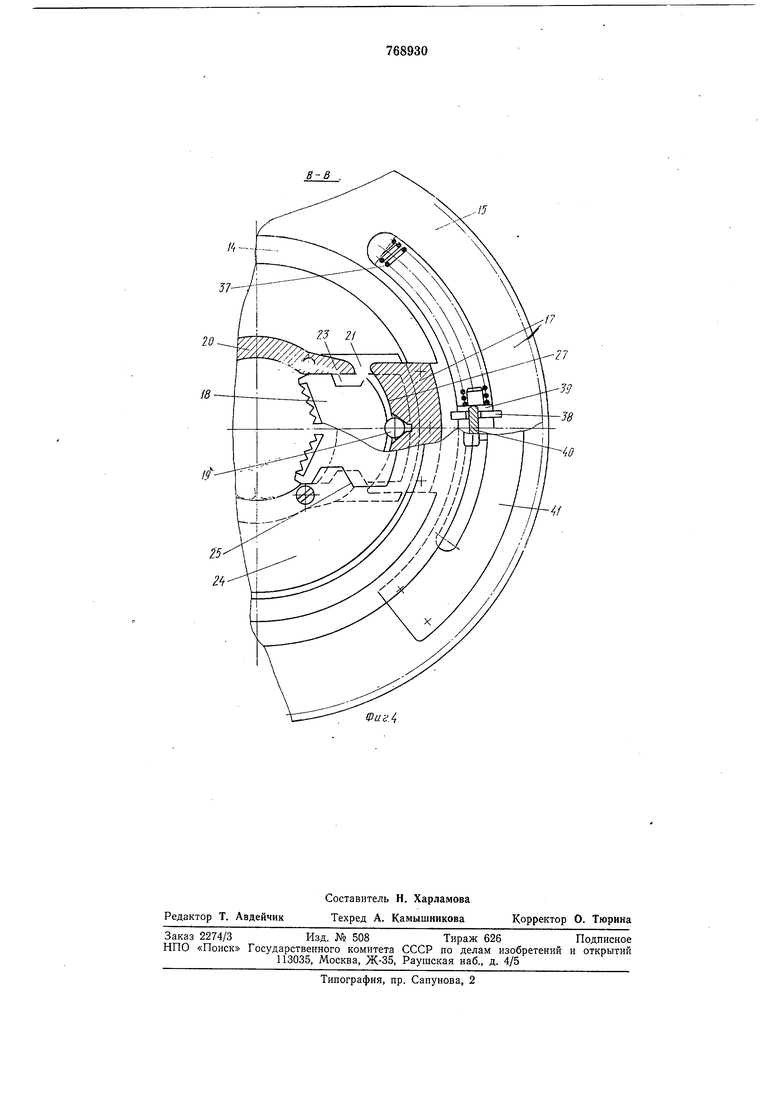

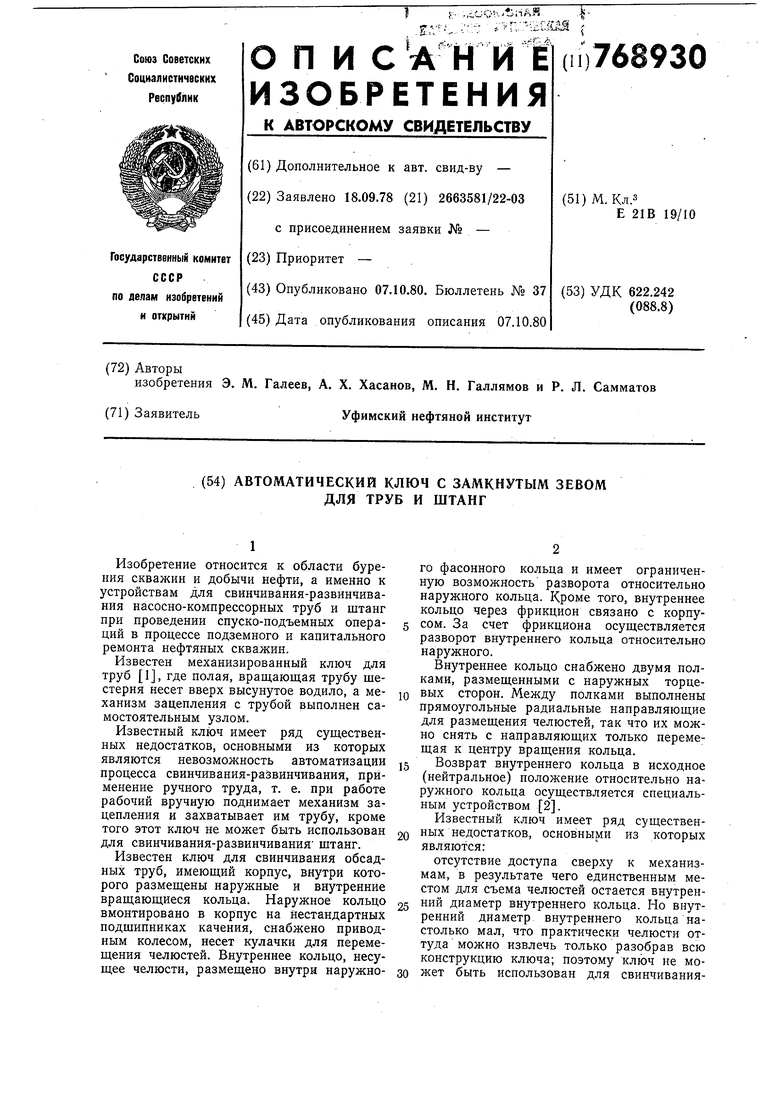

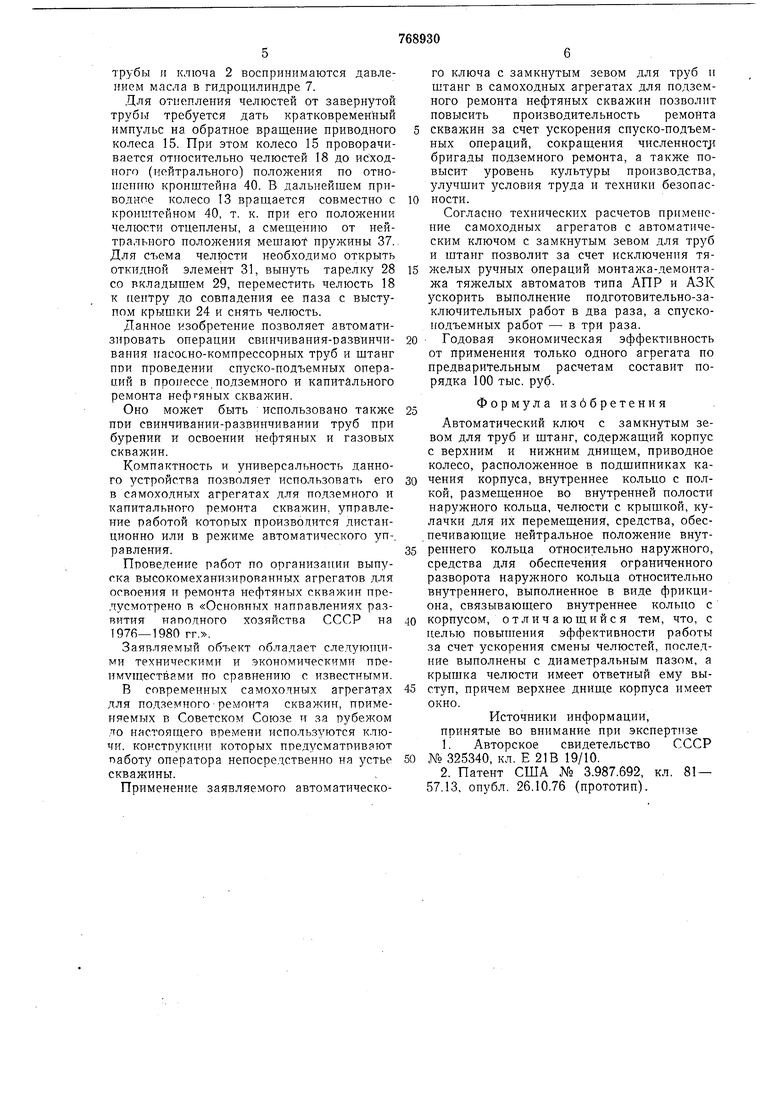

На фиг. 1 изображен общий вид автоматического ключа; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 3.

Автоматический ключ (см. фиг. 1) состоит из следующих сборочных единиц: разгрузочного устройства 1, самого ключа 2, приставки для свинчивания-развичивания штанг 3 и приставки 4 для удержания нижних щтанг от поворота.

Разгрузочное устройство в свою очередь состоит из салазок 5, перемещающихся по двум скалкам 6 при помощи гидроцилиндра 7. К салазкам прикреплены четыре вилки 8. К этим вилкам при помощи планок 9 крепится корпус 10 ключа 2 так, что он имеет незначительную свободу перемещения в любом направлении в горизонтальиой плоскости, необходимую для самоустановления ключа.

Ключ состоит из корпуса 10 (см. фиг. 2, 3, 4). В корпусе 10 на подщипниках 11, 12 установлено наружное кольцо 13 ключа с полкой 14, несущей приводное колесо 15. Полка 14 имеет внутреннюю расточку 16. С полкой 14 жестко связаны два кулачка 17, предназначенные для перемещения челюстей 18 через ролики 19. Во внутренний диаметр кольца 13 вмонтировано внутреннее кольцо 20 ключас полкой 21, которое размещено во внутренней расточке 16 полки 14.

Две челюсти 18 размещены в диаметральном пазу 22 полки 21. На каждой челюсти 18 предусмотрены два паза 23, а на крышке 24 - выступы 25. Для съема челюсти 18 достаточно переместить ее к центру до совпадения паза с выступом. Таким образом, достигается легкосъемность челюстей при сохранении длины контактной поверхности.

Со стороны центра вращения на конце челюсти предусмотрены входные фаски 26 так, что при перемещении насосно-компрессорных труб ее муфта будет сталкиваться с поверхностями этих фасок и выталкивать

челюсти в стороны от центра. Перемещение челюсти к центру осуществляется под воздействием проворачивающейся спиральной поверхности 27 кулачка 17 на ролик 19.

Крышка 24 прикреплена к полке 21 внутренней ступицы 20. Устанавливаемая на крышке 24 тарелка 28 со вкладыщем 29 предназначена для уплотнения.

В корпусе 10 имеется окно 30 с крышкой 31, несущей направляющий фланец - воронку 32.

Устройство обеспечения ограниченного проворота наружного кольца 13 относительно внутреннего кольца выполнено в виде кулачкового диска фрикциона 33 и двух гидр(;цилиндров 34, прикрепленных к крышке 31. Шток 35 поршня гидроцилиндра несет подиружиненный кулачковый палец 36, который в нижнем положении зацепляется с кулачками диска 33, удерживая на некогорое время кольцо 20 от проворота ари вращении наружного кольца 18.

Устройство обеспечения нейтрального положения внутреннего кольца 20 относительно наружного кольца 13 выполнено так. Две 37, размещенные в дугообразном пазу щестерни 15 поджаты при помощи пластинок 38 и сухариков 39. Между поджатыми пружинами 37 размещен кронштейн 40, прикрепленный к крышке 24. Таким образом, при угловом смещении крышки 24 со ступицей 20 в любую сторону пружииы 37 стремятся возвратить их в нейтральное пололсение. Пружины сверху закрыты крышкой 41.

Автоматический ключ работает следуюЩ)1М образом.

При вращении колеса 15 (см. фиг. 2, 3, 4), связанного с приводом, вращаются кулачки 17 и наружное кольцо 13, а внутреннее кольцо 20, несущее челюсти 18 в течение короткого промежутка времени удерживается подпружиненными кулачковыми пальцами 36. Для этого в момент включения привода подается давление в гидроцилиндры 34. Под давлением масла штоки 35 опускаются и его подпружиненные пальцы зацепляются .с кулачками диска 33, удерживая внутреннее кольцо 20 от вращения. Таким образом, осуществляется проворот кулачков 17 относительно роликов 19 челюстей. Ролики 19 каждой челюсти, перекатываясь по спиральной поверхности 27 кулачка 17, сближают челюсти, которые затем окончательно захватывают заворачиваемую трубу. После этого давление с гидроцилиндров 34 снижается и пальцы 36 отводятся усилием наружных пружин вверх.

При рабочем положении кронштейном 40 поджата одна из пружин .37. В процессе спиичипания-развинчивания трубы или штанги ключ перемещается вместе с вращаемой трубой вдоль ее оси. При этом вес

трубы и ключа 2 воспринимаются давлением масла в гидроцилиндре 7.

Для отиепления челюстей от завернутой трубы требуется дать кратковременный импульс на обратное вращение приводного колеса 15. При этом колесо 15 проворачивается относительно челюстей 18 до исходного (нейтрального) положения но отношенню кронштейна 40. В дальнейшем прнводное колесо 13 враш,ается совместно с кронштейном 40, т. к. при его положении челюсти отцеплены, а смеш:ению от нейтрального положения мeшaюt пружины 37.Для съема челюсти необходимо открыть откидной элемент 31, вынуть тарелку 28 со вкладышем 29, переместить челюсть 18 к нентру до совпадения ее паза с выступом крышки 24 и снять челюсть.

Данное изобретение позволяет автоматизировать операции свинчивания-развинчивания насосно-компрессорных труб и штанг НОИ проведении спуско-подъемных операций в процессе подземного и капитального ремонта нефтяных скважин.

Оно может быть использовано также пои свинчивании-развинчиванин труб нрн бурений и освоении нефтяных и газовых скважин.

Компактность и универсальность данного устройства позволяет использовать его в самоходных агрегатах для подземного и капитального ремонта скважин, упоавленне работой которых производится дистанционно или в режиме автоматического уп-. равления.

Проведение работ по организации выпуска высокомеханизированных агрегатов для освоения и ремонта нефтяных скважин предусмотрено в «Основных напоавлениях развития наоодного хозяйства СССР на 1976-1980 гг..

Заявляемый объект об.яадает с.ледуюн1ими техническими и экономическими поеимлществами по сравнению с известными.

В современных самоходных агрегатах для подземного ремонта скважин, поименяемых в Советском Союзе и за рубежом до настоящего времени используются ключи, констоукнии которых поедусматпивают паботу оператора непосредственно на устье скважины.

Применение заявляемого автоматического ключа с замкнутым зевом для труб н штанг в самоходных агрегатах для подземного ремонта нефтяных скважин нозволит повысить производительность ремонта скважин за счет ускорения спуско-подъемных операций, сокращения чнcлeннocтJ бригады подземного ремонта, а также повысит уровень культуры производства, улучшит условия труда и техникн безонасности.

Согласно технических расчетов применение самоходных агрегатов с автоматическим ключом с замкнутым зевом для труб и штанг нозволит за счет исключения тяжелых ручных операций монтажа-демонтажа тяжелых автоматов типа АПР и АЗК ускорить вынолнение подготовительно-заключительных работ в два раза, а спусконодъемных работ - в три раза.

Годовая экономическая эффективность от применения только одного агрегата по предварительным расчетам составит иорядка 100 тыс. руб.

Формула изобретения

Автоматический ключ с замкнутым зевом для труб и штанг, содержащий корпус с верхним и нижним днищем, приводное колесо, расположенное в подшипниках качения корпуса, внутреннее кольцо с полкой, размещенное во внутренней полости наружного кольца, челюсти с крышкой, кулачки для их перемещения, средства, обеспечивающие нейтральное положение внутреннего кольца относительно наружного, средства для обеспечения ограниченного разворота наружного кольца относительно внутреннего, выполненное в виде фрикциона, связывающего внутреннее кольцо с

корпусом, отличающийся тем, что, с целью повышения эффективности работы за счет ускорения смены челюстей, последние выполнены с диаметральным пазом, а крышка челюсти имеет ответный ему выступ, причем верхнее днище корпуса имеет окно.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР Л(Ь 325340, кл. Е 21В 19/10.

2.Патент США № 3.987.692, кл. 81 - 57.13, опубл. 26.10.76 (прототип).

т

Фuг.f

/, -/,

J6

иг 2

70

Фиг.З

в-в

15

ФиаА

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЮЧ ТРУБНЫЙ ГИДРАВЛИЧЕСКИЙ | 1999 |

|

RU2164464C2 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

| Ключ для свинчивания и развинчивания скважинных труб | 1990 |

|

SU1819977A1 |

| УСТРОЙСТВО ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ НАСОСНЫХ ШТАНГ | 2001 |

|

RU2204010C2 |

| БУРОВОЙ ПРИВОДНОЙ КЛЮЧ | 1989 |

|

RU2026484C1 |

| КЛЮЧ С ЭЛЕКТРОИНЕРЦИОННЫМ ПРИВОДОМ | 1992 |

|

RU2049906C1 |

| Устройство для перемещения труб в штангоприемник буровой вышки | 1989 |

|

SU1740615A1 |

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

| Устройство для удержания штангОТ пРОВОРОТА | 1979 |

|

SU810932A1 |

| Устройство для свинчивания или развинчивания резьбового соединения элементов устьевой арматуры скважины высоковязкой нефти | 2020 |

|

RU2742082C1 |

Авторы

Даты

1980-10-07—Публикация

1978-09-18—Подача