ко закрепленными на них пальцами 30 и 31 соответственно. В обоймах 26 с возможностью радиального перемещения установлены подпружиненные пружиной 38 пакеты пластин (ПП) 37 и клинья 39, контактирующие с ПП 37 и ползунами 28. Установочный механизм содержит стопор 21, размещенный в пазу РШ 14 с возможностью радиального перемещения, и жестко связанный с ним палец 22. С обоймами 26, ползуном 28 и стопором 21 посредством пальцев 22, 30, 31 связано подвижно установленное на РШ 14 храповое колесо (ХК) 24. Пальцы 22, 30 и 31 размещены соответственно в фигурных пазах 33 и 34 разрезного храпового кольца 25, установленного на ХК 24 с возможностью

1

Изобретение относится к области бурения скважин, а именно к устройствам для свинчивания и развинчивания насосных штанг.

Цель изобретения - повыщение надежности работы устройства за счет повышения надежности захвата насосных щтанг.

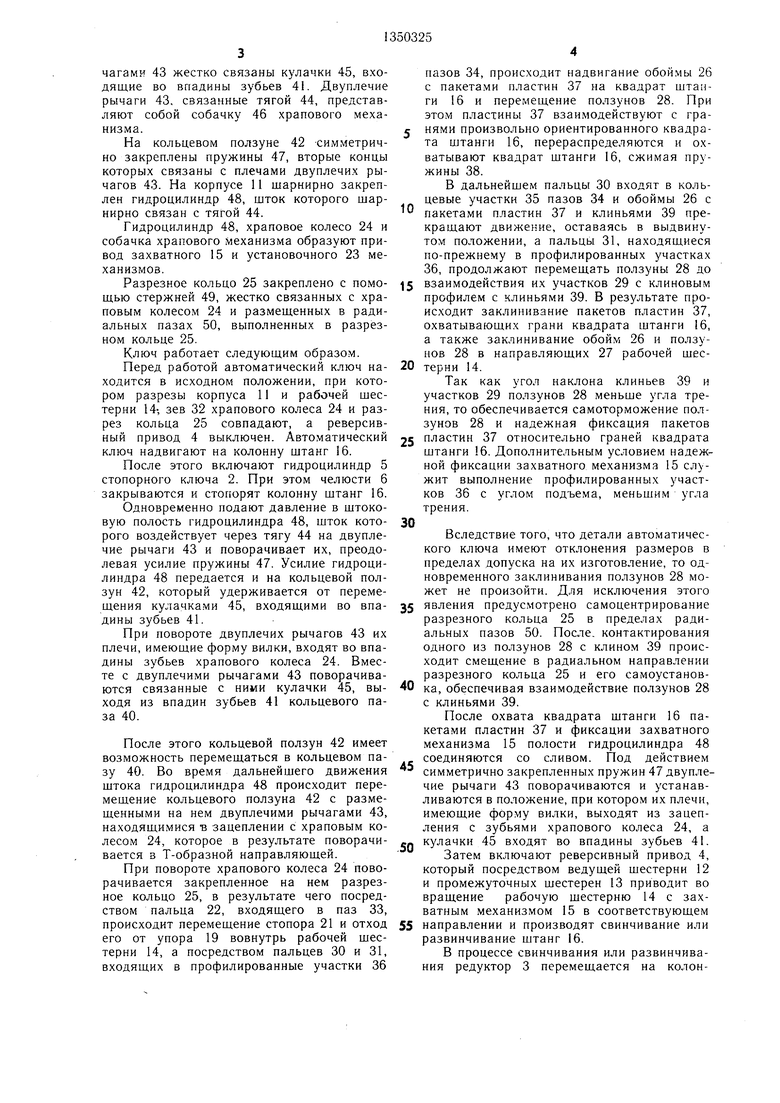

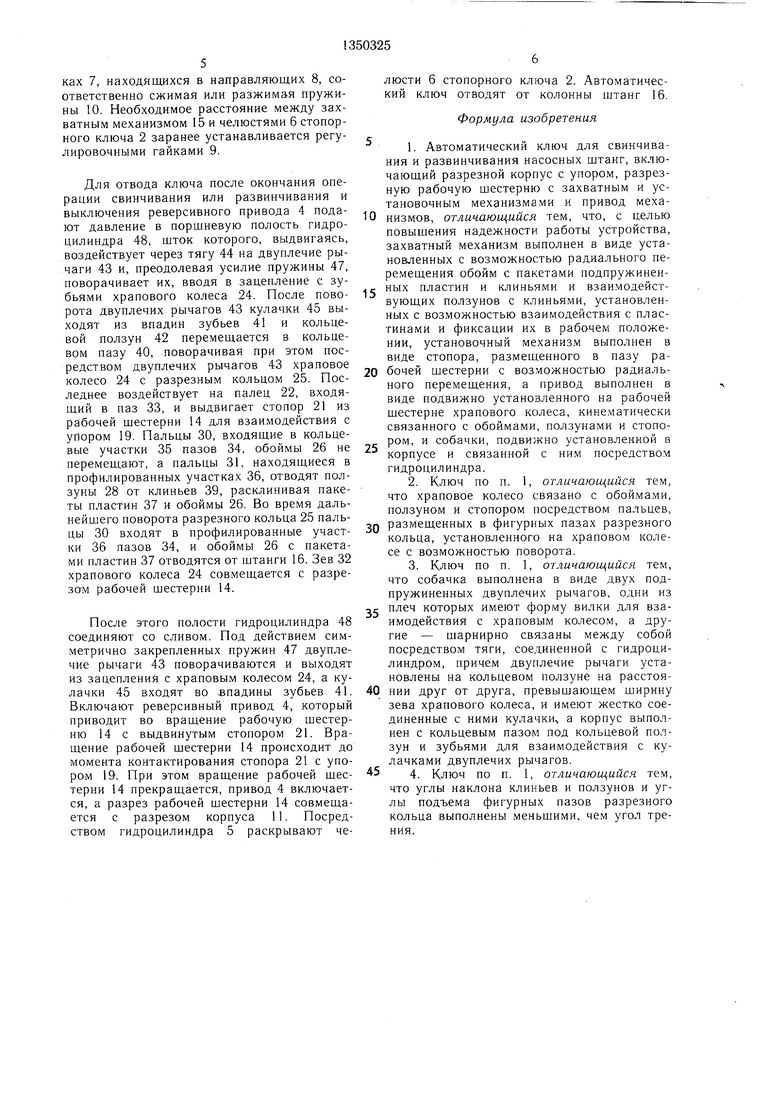

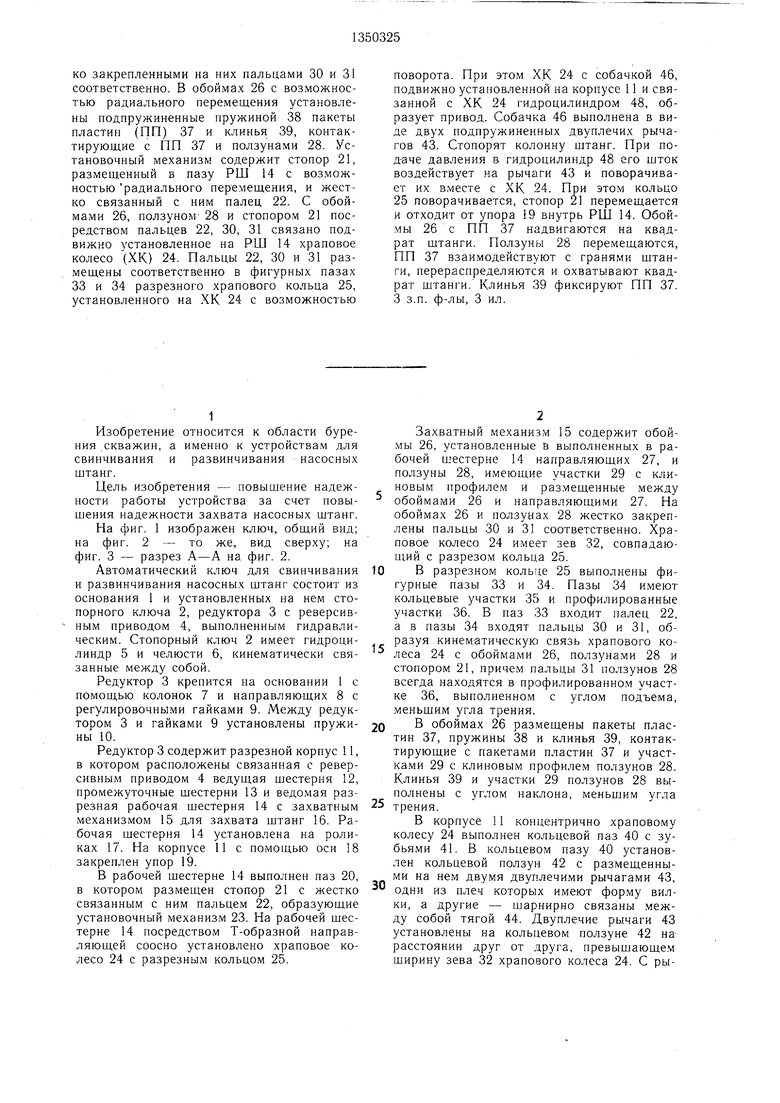

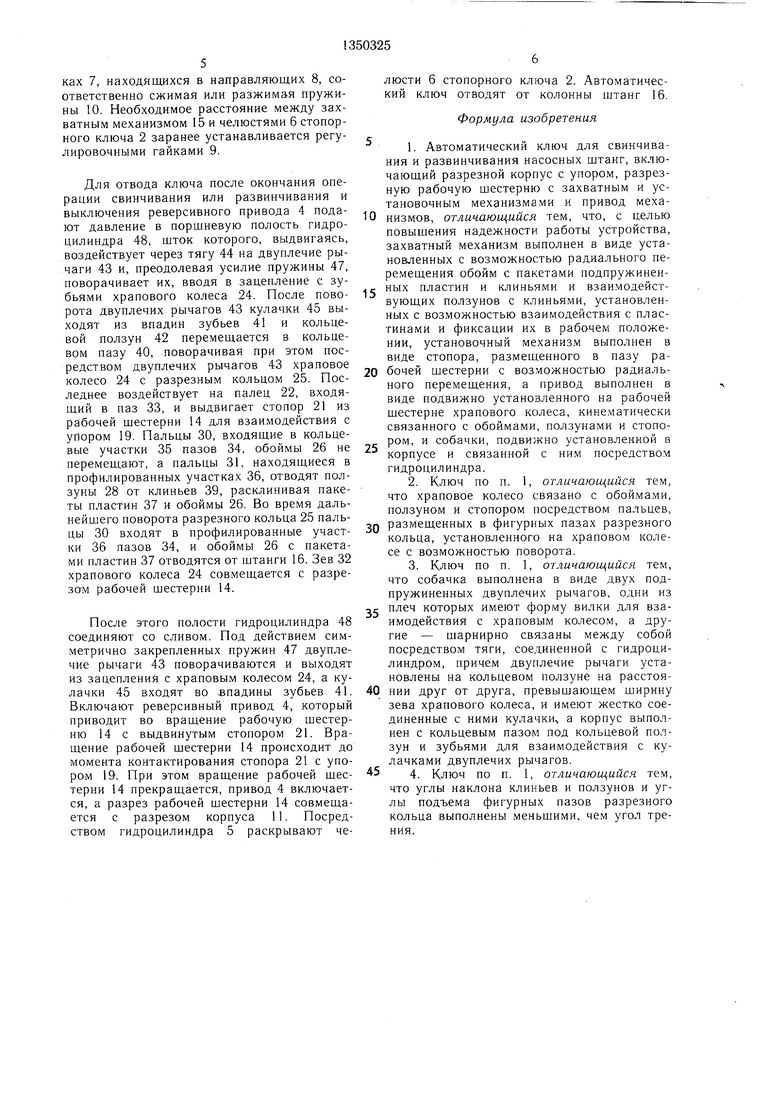

На фиг. 1 изображен ключ, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2.

Автоматический ключ для свинчивания и развинчивания насосных штанг состоит из основания 1 и установленных на нем стопорного ключа 2, редуктора 3 с реверсивным приводом 4, выполненным гидравлическим. Стопорный ключ 2 имеет гидроцилиндр 5 и челюсти 6, кинематически связанные между собой.

Редуктор 3 крепится на основании 1 с помощью колонок 7 и направляющих 8 с регулировочными гайками 9. Между редуктором 3 и гайками 9 установлены пружины 10.

Редуктор 3 содержит разрезной корпус 11, в котором расположены связанная с реверсивным приводом 4 ведущая шестерня 12, промежуточные шестерни 13 и ведомая разрезная рабочая шестерня 14 с захватным механизмом 15 для захвата н.танг 16. Рабочая шестерня 14 установлена на роликах 17. На корпусе 11 с помощью оси 18 закреплен упор 19.

В рабочей шестерне 14 выполнен паз 20, в котором размещен стопор 21 с жестко связанным с ним пальцем 22, образующие установочный механизм 23. На рабочей щес- терне 14 посредством Т-образной направляющей соосно установлено храповое колесо 24 с разрезным кольцом 25.

поворота. При этом ХК 24 с собачкой 46, подвижно установленной на корпусе 11 и связанной с ХК 24 гидроцилиндром 48, образует привод. Собачка 46 выполнена в виде двух подпружиненных двуплечих рычагов 43. Стопорят колонну щтанг. При по- д-аче давления в гидроцилиндр 48 его шток воздействует на рычаги 43 и поворачивает их вместе с ХК 24. При этом кольцо 25 поворачивается, стопор 21 перемещается и отходит от упора 19 внутрь РШ 14. Обоймы 26 с ПП 37 надвигаются на квадрат щтанги. Ползуны 28 перемещаются, ПП 37 взаимодействуют с гранями щтанги, перераспределяются и охватывают квадрат штанги. Клинья 39 фиксируют ПП 37. 3 з.п. ф-лы, 3 ил.

Захватный механизм 15 содержит обоймы 26, установленные в выполненньЕх в рабочей шестерне 14 направляющих 27, и ползуны 28, имеющие участки 29 с клиновым профилем и раз.мещенные между

обоймами 26 и направляющими 27. На обоймах 26 и ползунах 28 жестко закреплены пальцы 30 и 3 соответственно. Храповое колесо 24 имеет зев 32, совпадающий с разрезом кольца 25.

В разрезном кольце 25 выполнены фигурные пазы 33 и 34. Пазы 34 имеют кольцевые участки 35 и профилированные участки 36. В паз 33 входит палец 22, а в пазы 34 входят пальцы 30 и 31, образуя кинематическую связь храпового ко леса 24 с обоймами 26, ползунами 28 и стопором 21, причем пальцы 31 ползунов 28 всегда находятся в профилированном участке 36, выполненном с углом подъема, меньшим угла трения.

0 В обоймах 26 размещены пакеты пластин 37, пружины 38 и клинья 39, контактирующие с пакетами пластин 37 и участками 29 с клиновым профилем ползунов 28. Клинья 39 и участки 29 ползунов 28 выполнены с углом наклона, меньшим угла трения.

В корпусе 1I концентрично храповому колесу 24 выполнен кольцевой паз 40 с зубьями 41. В кольцевом пазу 40 установлен кольцевой ползун 42 с размещенными на нем двумя двуплечими рычагами 43, одни из плеч которых имеют форму вилки, а другие - шарнирно связаны .между собой тягой 44. Двуплечие рычаги 43 установлены на кольцевом ползуне 42 на расстоянии друг от друга, превышающе.м ширину зева 32 храпового колеса 24. С ры5

0

чагами 43 жестко связаны кулачки 45, входящие во впадины зубьев 41. Двуплечие рычаги 43, связанные тягой 44, представляют собой собачку 46 храпового механизма.

На кольцевом ползуне 42 -симметрично закреплены пружины 47, вторые концы которых связаны с плечами двуплечих рычагов 43. На корпусе 11 шарнирно закреплен гидроцилиндр 48, шток которого шарнирно связан с тягой 44.

Гидроцилиндр 48, храповое колесо 24 и собачка храпового механизма образуют привод захватного 15 и установочного 23 механизмов.

Разрезное кольцо 25 закреплено с помощью стержней 49, жестко связанных с храповым колесом 24 и размещенных в радиальных пазах 50, выполненных в разрезном кольце 25.

Ключ работает следующим образом.

Перед работой автоматический ключ на-

ходится в исходном положении, при котором разрезы корпуса 11 и рабочей шестерни 14-, зев 32 храпового колеса 24 и разрез кольца 25 совпадают, а реверсивный привод 4 выключен. Автоматический ключ надвигают на колонну штанг 16.

После этого включают гидроцилиндр 5 стопорного ключа 2. При этом челюсти 6 закрываются и стопорят колонну штанг 16.

Одновременно подают давление в штоко- вую полость гидроцилиндра 48, шток которого воздействует через тягу 44 на двуплечие рычаги 43 и поворачивает их, преодолевая усилие пружины 47. Усилие гидроцилиндра 48 передается и на кольцевой ползун 42, который удерживается от перемещения кулачками 45, входящими во впадины зубьев 41.

При повороте двуплечих рычагов 43 их плечи, имеющие форму вилки, входят во впадины зубьев храпового колеса 24. Вместе с двуплечими рычагами 43 поворачиваются связанные с ними кулачки 45, выходя из впадин зубьев 41 кольцевого паза 40.

После этого кольцевой ползун 42 имеет возможность перемещаться в кольцевом пазу 40. Во время дальнейшего движения штока гидроцилиндра 48 происходит перемещение кольцевого ползуна 42 с размещенными на нем двуплечими рычагами 43, находящимися в зацеплении с храповым колесом 24, которое в результате поворачивается в Т-образной направляющей.

При повороте храпового колеса 24 поворачивается закрепленное на нем разрезное кольцо 25, в результате чего посредством пальца 22, входящего в паз 33,

25

30

35

40

45

50

Так как угол наклона клиньев 39 и участков 29 ползунов 28 меньше угла трения, то обеспечивается самоторможение ползунов 28 и надежная фиксация пакетов пластин 37 относительно граней квадрата штанги 16. Дополнительным условием надежной фиксации захватного механизма 15 служит выполнение профилированных участков 36 с углом подъема, меньшим угла трения.

Вследствие того, что детали автоматического ключа имеют отклонения размеров в пределах допуска на их изготовление, то одновременного заклинивания ползунов 28 может не произойти. Для исключения этого явления предусмотрено самоцентрирование разрезного кольца 25 в пределах радиальных пазов 50. После, контактирования одного из ползунов 28 с клином 39 происходит смещение в радиальном направлении разрезного кольца 25 и его самоустановка, обеспечивая взаимодействие ползунов 28 с клиньями 39.

После охвата квадрата щтанги 16 пакетами пластин 37 и фиксации захватного механизма 15 полости гидроцилиндра 48 соединяются со сливом. Под действием симметрично закрепленных пружин 47 двуплечие рычаги 43 поворачиваются и устанавливаются в положение, при котором их плечи, имеющие форму вилки, выходят из зацепления с зубьями храпового колеса 24, а кулачки 45 входят во впадины зубьев 41.

Затем включают реверсивный привод 4, который посредством ведущей шестерни 12 и промежуточных шестерен 13 приводит во вращение рабочую щестерню 14 с захватным механизмом 15 в соответствующем

происходит перемещение стопора 21 и отход55 направлении и производят свинчивание или

его от упора 19 вовнутрь рабочей шее-развинчивание штанг 16.

терни 14, а посредством пальцев 30 и 31,В процессе свинчивания или развинчивавходящих в профилированные участки 36ния редуктор 3 перемещается на колон0

5

0 терни 14.

пазов 34, происходит надвигание обоймы 26 с пакетами пластин 37 на квадрат штанги 16 и перемещение ползунов 28. При этом пластины 37 взаимодействуют с гранями произвольно ориентированного квадрата штанги 16, перераспределяются и охватывают квадрат штанги 16, сжимая пружины 38.

В дальнейшем пальцы 30 входят в кольцевые участки 35 пазов 34 и обоймы 26 с пакетами пластин 37 и клиньями 39 прекращают движение, оставаясь в выдвинутом положении, а пальцы 31, находящиеся по-прежнему в профилированных участках 36, продолжают перемещать ползуны 28 до взаимодействия их участков 29 с клиновым профилем с клиньями 39. В результате происходит заклинивание пакетов пластин 37, охватывающих грани квадрата штанги 16, а также заклинивание обойм 26 и ползу- юв 28 в направляющих 27 рабочей шес0 терни 14.

5

0

5

0

5

0

Так как угол наклона клиньев 39 и участков 29 ползунов 28 меньше угла трения, то обеспечивается самоторможение ползунов 28 и надежная фиксация пакетов пластин 37 относительно граней квадрата штанги 16. Дополнительным условием надежной фиксации захватного механизма 15 служит выполнение профилированных участков 36 с углом подъема, меньшим угла трения.

Вследствие того, что детали автоматического ключа имеют отклонения размеров в пределах допуска на их изготовление, то одновременного заклинивания ползунов 28 может не произойти. Для исключения этого явления предусмотрено самоцентрирование разрезного кольца 25 в пределах радиальных пазов 50. После, контактирования одного из ползунов 28 с клином 39 происходит смещение в радиальном направлении разрезного кольца 25 и его самоустановка, обеспечивая взаимодействие ползунов 28 с клиньями 39.

После охвата квадрата щтанги 16 пакетами пластин 37 и фиксации захватного механизма 15 полости гидроцилиндра 48 соединяются со сливом. Под действием симметрично закрепленных пружин 47 двуплечие рычаги 43 поворачиваются и устанавливаются в положение, при котором их плечи, имеющие форму вилки, выходят из зацепления с зубьями храпового колеса 24, а кулачки 45 входят во впадины зубьев 41.

Затем включают реверсивный привод 4, который посредством ведущей шестерни 12 и промежуточных шестерен 13 приводит во вращение рабочую щестерню 14 с захватным механизмом 15 в соответствующем

5 направлении и производят свинчивание или

ках 7, находящихся в направляющих 8, соответственно сжимая или разжимая пружины 10. Необходимое расстояние между захватным механизмом 15 и челюстями 6 стопорного ключа 2 заранее устанавливается регулировочными гайками 9.

Для отвода ключа после окончания операции свинчивания или развинчивания и выключения реверсивного привода 4 подают давление в поршневую полость гидроцилиндра 48, шток которого, выдвигаясь, воздействует через тягу 44 на двуплечие рычаги 43 и, преодолевая усилие пружины 47, поворачивает их, вводя в зацепление с зубьями храпового колеса 24. После поворота двуплечих рычагов 43 кулачки 45 выходят из впадин зубьев 41 и кольцевой ползун 42 перемещается в кольцевом пазу 40, поворачивая при этом посредством двуплечих рычагов 43 храповое колесо 24 с разрезным кольцом 25. Последнее воздействует на палец 22, входящий в паз 33, и выдвигает стопор 21 из рабочей шестерни 14 для взаимодействия с упором 19. Пальцы 30, входящие в кольцевые участки 35 пазов 34, обоймы 26 не перемещают, а пальцы 31, находящиеся в профилированных участках 36, отводят ползуны 28 от клиньев 39, расклинивая пакеты пластин 37 и обоймы 26. Во время дальнейшего поворота разрезного кольца 25 пальцы 30 входят в профилированные участки 36 пазов 34, и обоймы 26 с пакетами пластин 37 отводятся от штанги 16. Зев 32 храпового колеса 24 совмещается с разрезом рабочей шестерни 14.

После этого полости гидроцилиндра 48 соединяют со сливом. Под действием симметрично закрепленных пружин 47 двуплечие рычаги 43 поворачиваются и выходят из зацепления с храповым колесом 24, а кулачки 45 входят во .впадины зубьев 41. Включают реверсивный привод 4, который приводит во вращение рабочую шестерню 14 с выдвинутым стопором 21. Вращение рабочей шестерни 14 происходит до момента контактирования стопора 21 с упором 19. При этом вращение рабочей шестерни 14 прекращается, привод 4 включается, а разрез рабочей шестерни 14 совмещается с разрезом корпуса 11. Посредством гидроцилиндра 5 раскрывают челюсти 6 стопорного ключа 2. Автоматический ключ отводят от колонны штанг 16.

Формула изобретения

. Автоматический ключ для свинчивания и развинчивания насосных штанг, включающий разрезной корпус с упором, разрезную рабочую щестерню с захватным и установочным механизмами и привод меха- низмов, отличающийся тем, что, с целью повышения надежности работы устройства, захватный механизм выполнен в виде установленных с возможностью радиального перемещения обойм с пакетами подпружинен

ных пластин и клиньями и взаимодеист

вующих ползунов с клиньями, установленных с возможностью взаимодействия с пластинами и фиксации их в рабочем положении, установочный механизм выполнен в виде стопора, размещенного в пазу ра- бочей шестерни с возможностью радиального перемещения, а привод выполнен в виде подвижно установленного на рабочей шестерне храпового колеса, кинематически связанного с обоймами, ползунами и стопором, и собачки, подвижно установленной в корпусе и связанной с ним посредством гидроцилиндра.

2.Ключ по п. 1, отличающийся тем, что храповое колесо связано с обойма.ми, ползуном и стопором посредством пальцев,

размещенных в фигурных пазах разрезного кольца, установленного на храпово.м колесе с возможностью поворота.

3.Ключ по п. 1, отличающийся тем, что собачка выполнена в виде двух подпружиненных двуплечих рычагов, одни из

плеч которых имеют форму вилки для взаимодействия с храповым колесом, а другие - шарнирно связаны между собой посредством тяги, соединенной с гидроцилиндром, причем двуплечие рычаги установлены на кольцевом ползуне на расстояНИИ друг от друга, превышающем ширину зева храпового колеса, и имеют жестко соединенные с ними кулачки, а корпус выполнен с кольцевым пазом под кольцевой ползун и зубьями для взаимодействия с кулачками двуплечих рычагов.

4. Ключ по п. 1, отличающийся тем, что углы наклона клиньев и ползунов и углы подъема фигурных пазов разрезного кольца выполнены меньшими, чем yrOvi трения.

12

2 Z52l20J

/ Л // С-

игЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ключ для свинчивания и развинчивания глубиннонасосных штанг | 1980 |

|

SU1093785A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Устройство для тренировки гребцов на льду | 1983 |

|

SU1142130A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| Грейферная подача | 1989 |

|

SU1662728A1 |

| Устройство для перемещения деталей с рабочей позиции пресса | 1981 |

|

SU967632A1 |

| Грузозахватное устройство | 1988 |

|

SU1652277A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| СПОСОБ СВИНЧИВАНИЯ ИЛИ РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273716C2 |

Изобретение относится к области бурения скважин. Цель изобретения - повышение надежности устр-ва в работе за счет повышения надежности захвата насосных штанг. Ключ включает разрезной корпус 11 с упором 19, разрезную рабочую шестерню (РШ) 14 с захватным и установочным механизмами и привод механизмов. Захватный механизм содержит установленные в направляюш,их 27 обоймы 26 и расположенные между ними ползуны 28 с жестА 38 - Г jQ 31 28 39 зи i (Л САЭ сл о со rsD СП 40 «/

2 9 50 25 30 37

| Автоматическое устройство для захвата квадратной части насосной штанги | 1957 |

|

SU111480A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ключ для свинчивания и развинчивания глубиннонасосных штанг | 1980 |

|

SU1093785A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1987-11-07—Публикация

1986-01-20—Подача