1

Изобретение относится к теплообменным устройствам обжиговых агрегатов, например, вращающихся печей для тепловой обработки цементной сырьевой смеси.

Известен фильтр-подогреватель вращающейся печи, содержащий три конических барабана, размещенных внутри корпуса печи, обращенных один к другому меньшими основаниями и образующих каскадную теплообменную поверхность. Для очистки поверхности барабанов закреплены очистительные цепи 1.

В таком фильтре ограничена площадь теплообмена, так как используются только площади верхних поверхностей конических барабанов. Основное назначение данного устройства - уменьщение пылевыноса из печи.

Наиболее близким по технической сущности и достигаемому результату к изобретению является фильтр-подогреватель вращающейся печи, содержащий размещенный в ее загрузочной части соосно с корпусом открытый с обеих сторон барабан с отверстиями, соединенный посредством узлов крепления с внутренней поверхностью печи, жестко закрепленные основания.ми на внутренней поверхности печи загрузочные лопасти, тангенциально входящие в отверстия барабана, и размещенные внутри барабана и в пространстве между корпусом печи и барабаном теплообменные цепи 2. J Однако нельзя регулировать количество подаваемого щлама и возможен перелив шлама в направлении печи, что уменьшает эффективность теплообмена и усложняет эксплуатацию печи.

Кроме того, подогреватель шлама омывается газами, температура которых 300- 360°С, а в некоторых случаях и выше, в результате температурного расширения металла происходит разрушение жестко закрепленных перегородок барабана, вследствие чего сокращается срок службы подогревателя.

Цель изобретения - интенсификация теплообмена и увеличение срока службы фильтра-подогревателя.

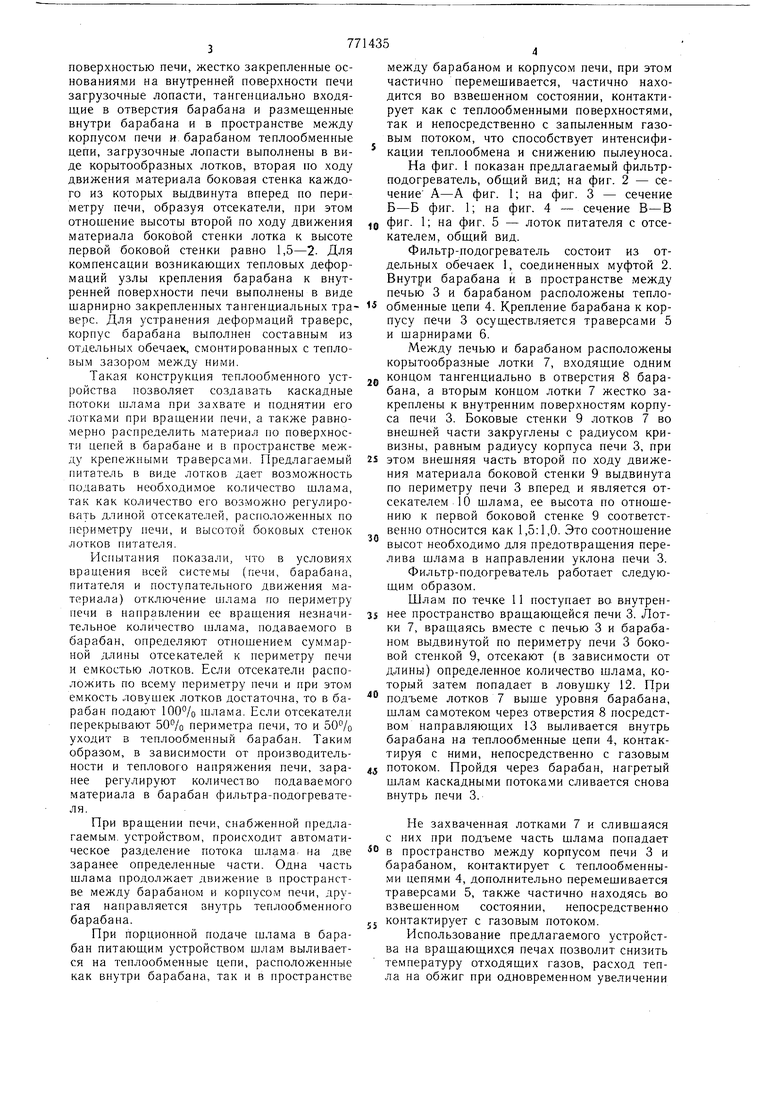

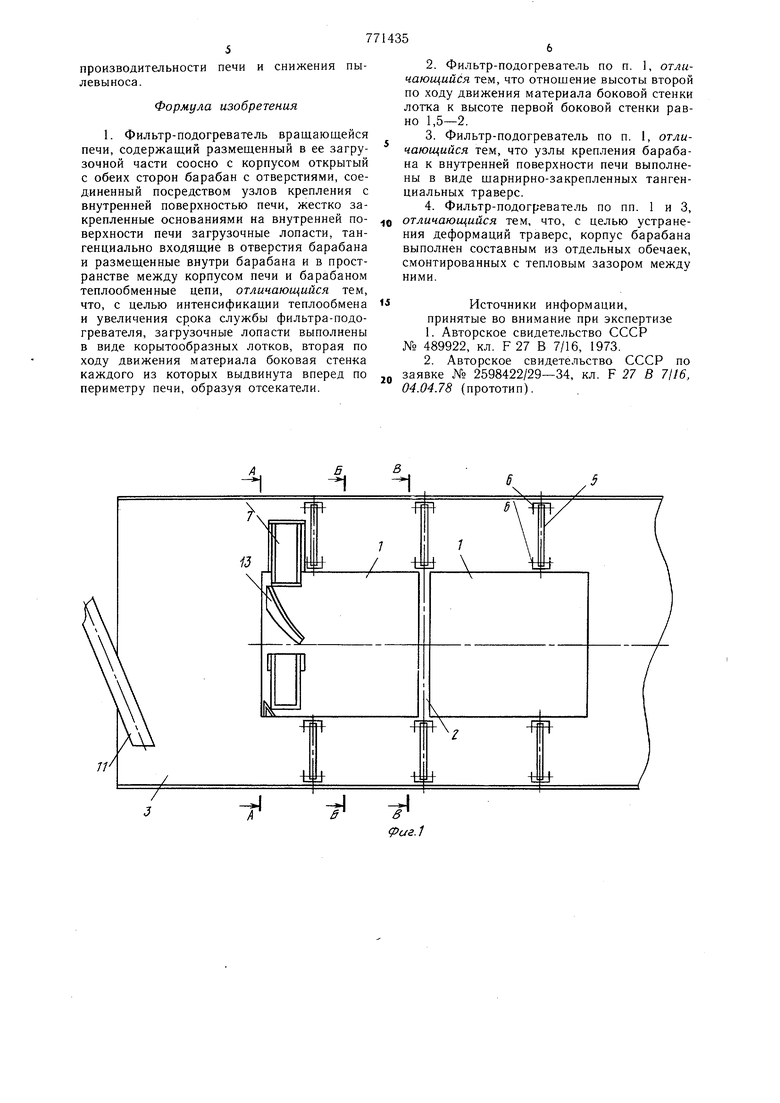

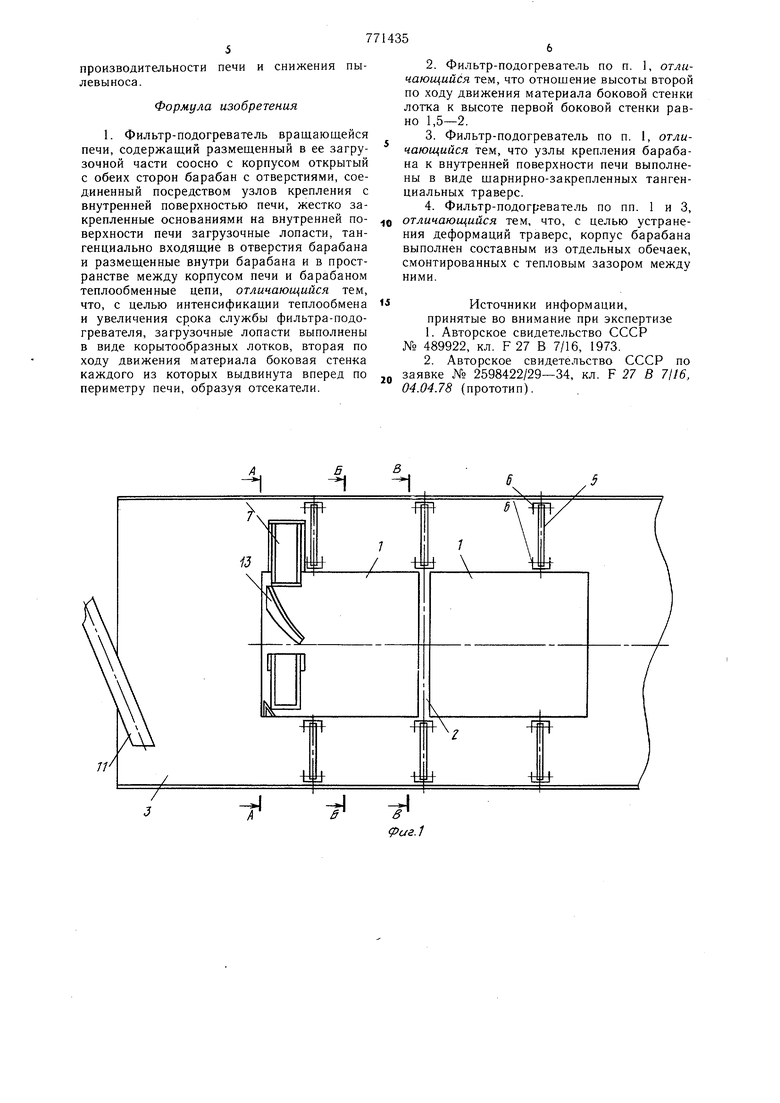

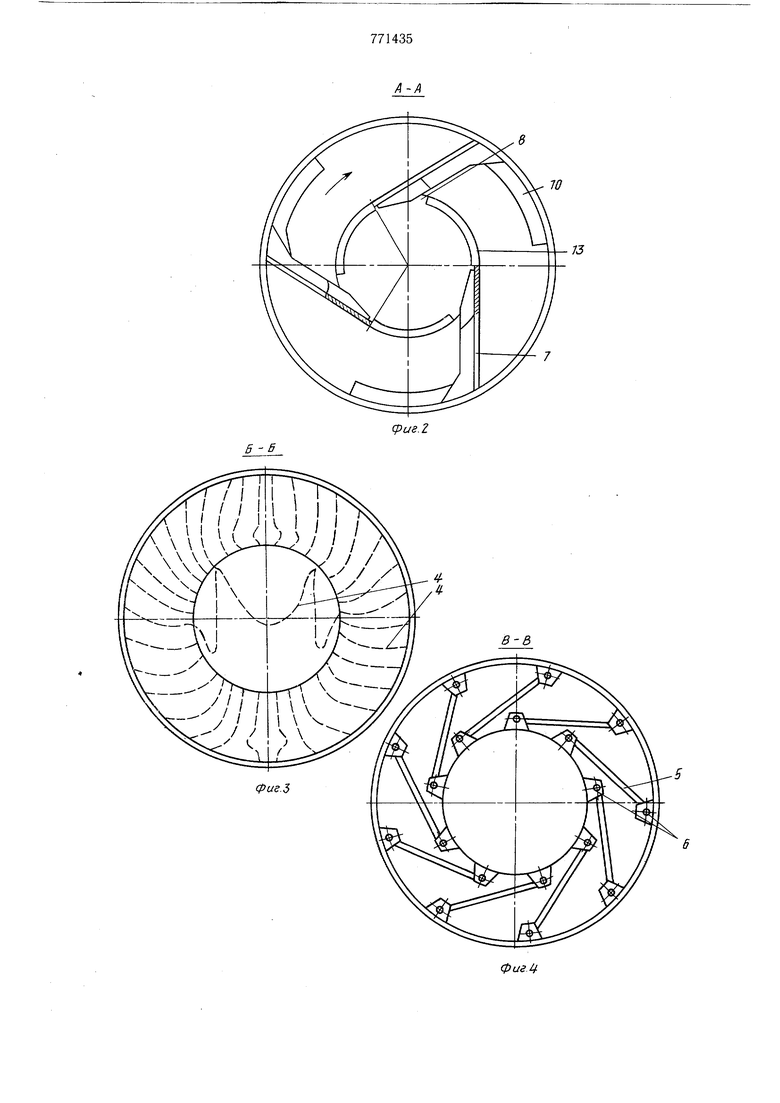

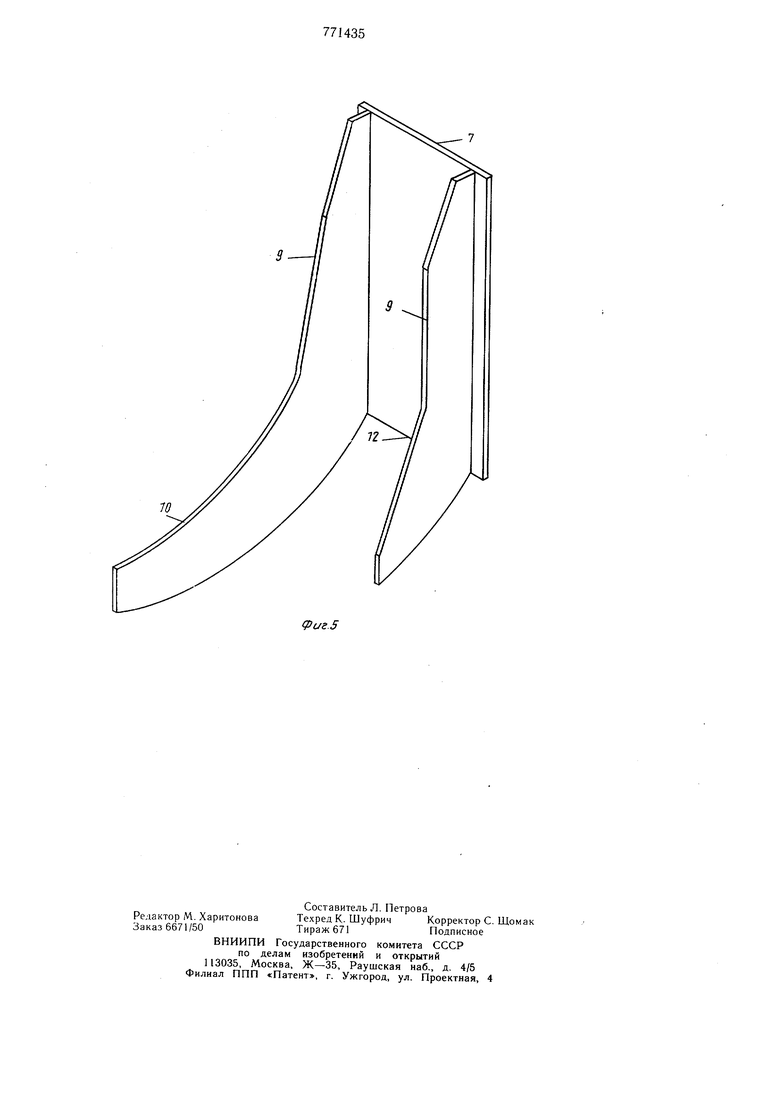

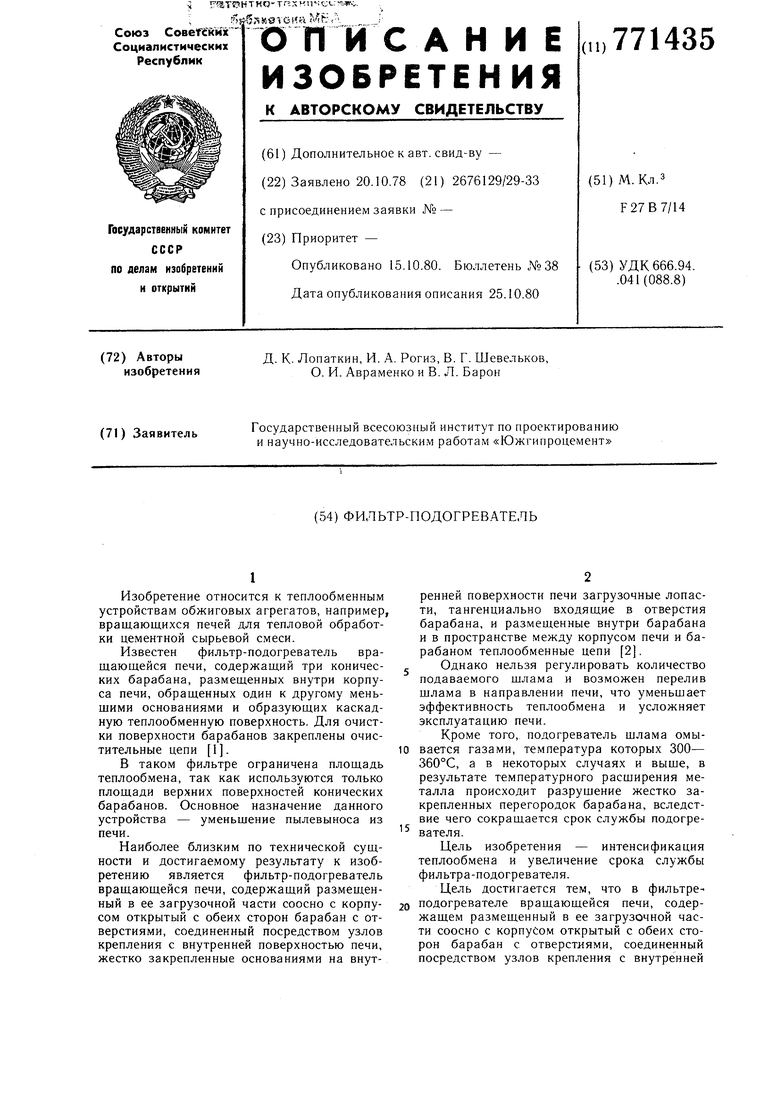

Цель достигается тем, что в фильтре20 подогревателе вращающейся печи, содержащем размещенный в ее загрузочной части соосно с корпусо.м открытый с обеих сторон барабан с отверст.иями, соединенный посредством узлов крепления с внутренней поверхностью печи, жестко закрепленные основаниями на внутренней поверхности печи загрузочные лопасти, тангенциально входящие в отверстия барабана и размешенные внутри барабана и в пространстве между корпусом печи и. барабаном теплообменные цепи, загрузочные лопасти выполнены в виде корытообразных лотков, вторая по ходу движения материала боковая стенка каждого из которых выдвинута вперед по периметру печи, образуя отсекатели, при этом отношение высоты второй по ходу движения материала боковой стенки лотка к высоте первой боковой стенки равно 1,5-2. Для компенсации возникающих тепловых деформаций узлы крепления барабана к внутренней поверхности печи выполнены в виде шарнирно закрепленных тангенциальных травере. Для устранения деформаций траверс, корпус барабана выполнен составным из отдельных обечаек, смонтированных с тепловым зазором между ними. Такая конструкция теплообменного устройства позволяет создавать каскадные потоки шла.ма при захвате и поднятии его лотками при вращении печи, а также равномерно распределить материал по поверхности цепей в барабане и в пространстве между крепежными траверсами. Предлагаемый питатель в виде лотков дает возможность подавать необходимое количество шлама, так как количество его возможно регулировать длиной отсекателей, расположенных по периметру печи, и высотой боковых стенок лотков питателя. Испытания показали, что в условиях вращения всей системы (печи, барабана, питателя и поступательного движения материала) отключение 1.плама по периметру печи в направлении ее врашения незначительное количество шлама, подаваемого в барабан, определяют отношением суммарной длины отсекателей к периметру печи и емкостью лотков. Если отсекатели расположить по всему периметру печи и при этом емкость ловушек лотков достаточна, то в барабан подают 100% шлама. Если отсекатели перекрывают периметра печи, то и 50% уходит в теплообменный барабан. Таким образом, в зависимости от производительности и теплового напряжения печи, заранее регулируют количество подаваемого материала в барабан фильтра-подогревателя. При вращении печи, снабженной предлагаемым, устройством, происходит автоматическое разделение потока шлама на две заранее определенные части. Одна часть шлама продолжает движение в пространстве между барабаном и корпусом печи, другая направляется внутрь теплооб.менного барабана. При порционной подаче шлама в барабан питающим устройством шлам выливается на теплообменные цепи, расположенные как внутри барабана, так и в пространстве между барабаном и корпусом печи, при этом частично перемешивается, частично находится во взвешенном состоянии, контактирует как с теплообменными поверхностями, так и непосредственно с запыленным газовым потоком, что способствует интенсификации теплообмена и снижению пылеуноса. На фиг. 1 показан предлагаемый фильтрподогреватель, общий вид; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 1; на фиг. 4 - сечение В-В фиг. 1; на фиг. 5 - лоток питателя с отсекателе.м, общий вид. Фильтр-подогреватель состоит из отдельных обечаек 1, соединенных муфтой 2. Внутри барабана и в пространстве между печью 3 и барабаном расположены теплообменные цепи 4. Крепление барабана к корпусу печи 3 осуществляется траверсами 5 и шарнирами 6. Между печью и барабаном расположены корытообразные лотки 7, в.ходяшие одним концом тангенциально в отверстия 8 барабана, а вторым концом лотки 7 жестко закреплены к внутренним поверхностям корпуса печи 3. Боковые стенки 9 лотков 7 во внешней части закруглены с радиусом кривизны, равным радиусу корпуса печи 3, при этом внешняя часть второй по ходу движения материала боковой стенки 9 выдвинута по периметру печи 3 вперед и является отсекателем 10 шлама, ее высота по отношению к первой боковой стенке 9 соответственно относится как 1,5:1,0. Это соотношение высот необходимо для предотвращения перелива шлама в направлении уклона печи 3. Фильтр-подогреватель работает следующим образом. Шлам по течке 11 поступает во. внутреннее пространство вращающейся печи 3. Лотки 7, вращаясь вместе с печью 3 и барабаном выдвинутой по периметру печи 3 боковой стенкой 9, отсекают (в зависимости от длины) определенное количество шлама, который затем попадает в ловушку 12. При подъеме лотков 7 выше уровня барабана, шлам самотеком через отверстия 8 посредством направляющих 13 выливается внутрь барабана на теплообменные цепи 4, контактируя с ними, непосредственно с газовым потоком. Пройдя через барабан, нагретый шлам каскадными потока.ми сливается снова внутрь печи 3. Не захваченная лотками 7 и слившаяся с них при подъеме часть шлама попадает в пространство между корпусом печи 3 и барабаном, контактирует с теплообменными цепями 4, дополнительно перемешивается траверсами 5, также частично находясь во взвешенном состоянии, непосредственно контактирует с газовым потоком. Использование предлагаемого устройства на вращающихся печах позволит снизить температуру отходящих газов, расход тепла на обжиг при одновременном увеличении

производительности печи и снижения пылевыноса.

Формула изобретения

1. Фильтр-подогреватель вращающейся печи, содержащий размещенный в ее загрузочной части соосно с корпусом открытый с обеих сторон барабан с отверстиями, соединенный посредством узлов крепления с внутренней поверхностью печи, жестко закрепленные основаниями на внутренней поверхности печи загрузочные лопасти, тангенциально входящие в отверстия барабана и размещенные внутри барабана и в пространстве между корпусом печи и барабаном теплообменные цепи, отличающийся тем, что, с целью интенсификации теплообмена и увеличения срока службы фильтра-подогревателя, загрузочные лопасти выполнены в виде корытообразных лотков, вторая по ходу движения материала боковая стенка каждого из которых выдвинута вперед по периметру печи, образуя отсекатели.

2.Фильтр-подогреватель по п. 1, отличающийся тем, что отношение высоты второй по ходу движения материала боковой стенки лотка к высоте первой боковой стенки равно 1,5-2.

3.Фильтр-подогреватель по п. 1, отличающийся тем, что узлы крепления барабана к внутренней поверхности печи выполнены в виде щарнирно-закрепленных тангенциальных траверс.

4.Фильтр-подогреватель по пп. 1 и 3, отличающийся тем, что, с целью устранения деформаций траверс, корпус барабана выполнен составным из отдельных обечаек, смонтированных с тепловым зазором между ними.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 489922, кл. F 27 В 7/16, 1973.

2.Авторское свидетельство СССР по заявке № 2598422/29-34, кл. F 27 В 7116, 04.04.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр-подогреватель вращающейся печи | 1982 |

|

SU1157328A1 |

| Фильтр-подогреватель вращающейсяпЕчи | 1979 |

|

SU815441A1 |

| Шламовый подогреватель | 1979 |

|

SU851052A2 |

| Фильтр-подогреватель вращающейся печи | 1979 |

|

SU836473A1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU887893A1 |

| ПЕЧЬ ВРАЩАЮЩАЯСЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2536318C1 |

| ПЕЧЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2533292C1 |

| Фильтр-подогреватель вращающейся печи | 1982 |

|

SU1046585A1 |

| Цепной фильтр-подогреватель | 1985 |

|

SU1296809A1 |

| Обеспыливающий теплообменник вращаю-щЕйСя пЕчи | 1979 |

|

SU838281A1 |

SВ

/

т

т)

.1

70

Авторы

Даты

1980-10-15—Публикация

1978-10-20—Подача