1

Изобретение относится к герметичным электрическим аппаратам, оболочки которых выполнены из керамических деталей, герметично соединенных с металлическими деталями, в частности 5 к герметичным силовым контактам - герсиконам И способам их изготовления.

Известны герметичные силовые контакты/ оболочка которых выполнена из металлических деталей, сочленяющих- 10 ся друг с другом с помощью керамических изоляторов l.

Это устройство, обладая высокими техническими характеристиками, технологически обладает некоторыми не- 5 достатками в связи с требованиями высокой точности изготовления деталей, что увеличивает трудоемкость и ограничивает возможность повышения производительности труда при их изготов-20 Ленин. Помимо этого, для изготовления устройства требуется большое количество цветных и черных металлов.

Известен способ контроля газового заполнения герметичных контактов с 25 использованием релаксационного генератора, создающего пилообразное напряжение, которое сравнивают с напряжением генерации эталонного герметизированного устройства 2. При 30

этом для улучшения качества контроля контроль нужно проводить при различных температурах. Такой способ контроля является очень громоздким, требует применения специального оборудования и для серийного производства неприемлем.

Наиболее близким по своей технической сущности к изобретению является магнитоуправляемый герметичный силовой контакт (герсикон) типа К1-1Г 12 З .

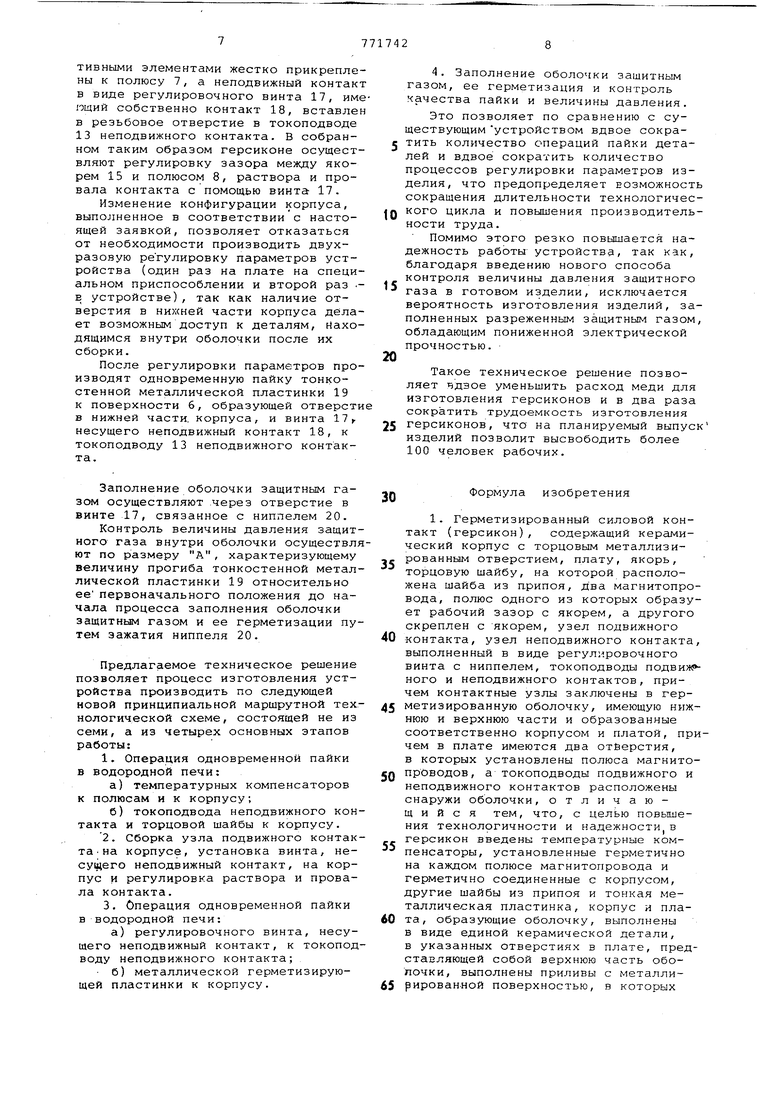

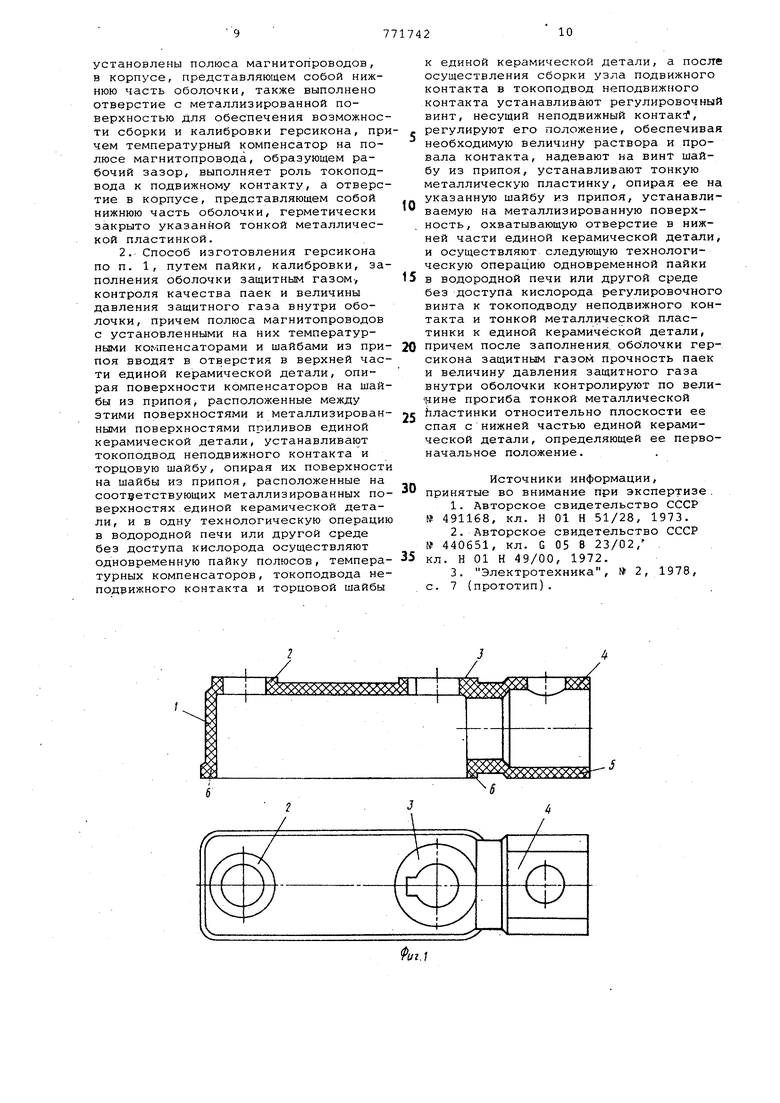

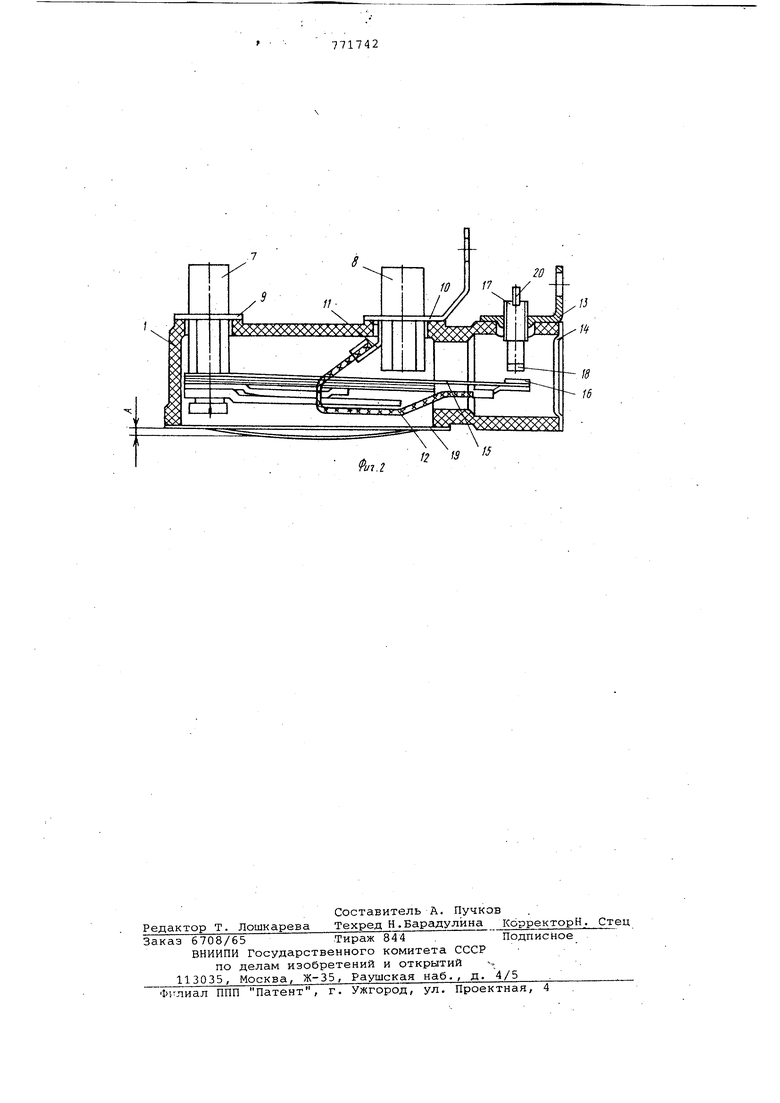

В указанном герсиконе содержится керамический корпус с торцовым металлизированным отверстием, плата, якорь, торцовая шайба, на которой расположена шайба из припоя, два магнитопровода, полюс одного из которых образует рабочий зазор с якорем, а полюс другого скреплен с якорем, узел подвижного контакта, узел неподвижного контакта, выполненный в виде регулировочного винта с ниппелем, токоподво- ды подвижного и неподвижного контактов, причем контактные узлы заключены в герметизированную оболочку, имеющую нижнюю и верхнюю части и образованные соответственно корпусом и платой, в плате имеются два отверстия, в которых установлены полюса магнитопроводов, а токоподводы подвижного и неподвижного контактов расположены снаружи оболочки..При этом способ сборки такого герсикона содержит операции пайки, калибровки, заполнения оболочки защитным газом, контроля ка чества паек и величины давления защи ного газа внутри оболочки. В настоящее время изделия КМГ 12 выпускаются серийно в таком конструк тивном исполнении. Однако при увеличении количества выпускаемых изделий необходимо изыскивать пути дальнейшего повышения производительности труда при изготов лении герсиконов и, в частности, сокращения количества операций пайки, сокращения количества процессов сбор ки и калибровки изделия, сокращения расхода цветных металлов, создания объективных высокопроизводительных способов контроля давления защитного газа внутри оболочки герсикона. Известно, что для обеспечения гер метичного соединения керамики с мета лом поверхность керамики предварител но шлифуется и в нее вжигается метал лиэационная молибденовая паста. Подготовленная таким образом керамическ деталь может быть спаяна с металлом в специальных печах в атмосфере без доступа кислорода. Пайка будет надежной лишь в том случае, если в диапазоне возможных и менений температуры ТКЛР (температур ный коэффициент линейного расширения керамики и спаиваемого металла -будут одинаковы. в герсиконах такие условия не могут быть выполнены, поскольку необхо димо спаивать материалы, для которых величина ТКЛР различается в несколько раз: керамику 22ХС, для которой ТКЛР равен 60-80-10 1/°С, и медь, для которой ТКЛР равен 165-186 10 I/C. V При большом различии в ТКЛР, как это имеет место в герсиконах, с кера микой могут быть спаяны только очень тонкостенные металлические детали, имеющие небольшие размеры, температурная деформация которых будет созд вать относительно небольшие механические напряжения, не приводящие к разрушению спая. В случае необходимости осуществле ния спая керамики с металлическими деталями, имеющими большую толщину (борее 1 мм), применяют температурные компенсаторы, представляющие собой пружинящие манжетки или прокладки, как это имеет место в герсиконах КМГ 12, где между толстостенно металлической платой (н1есущей полюса и узел подвижного контакта) и керамическим корпусом расположена манжетка , выполняющая функции темпёра-г турного компенсатора. В известных конструкциях герсиконов последовательность операций пайки и процессов сборки и калибровки устройства осуществляется по следующей принципиальной маршрутно-технологи}1еской схеме, состоящей из семи осtiOBHHX этапов работы: четыре операций пайки и три процесса сборочно-калибровочных операций. В существующих устройствах для изготовления изделия пайку его основных элементов требуется производить четыре раза, а регулировку растзора и провала - два раза (один раз предварительно на приспособлении, а второй раз - в устройстве перед заполнением оболочки защитным газом). Необходимость многократной пайки и калибровки связана с большой трудоемкостью изготовления устройства, так как изделие должно находиться в печи в течение 3-4 часов. В герметичных контактах заполнение оболочки защитным газом осуществляется После ее вакуумирования и величина давления газа внутри оболочки, после ее герметизации (путем зажатия ниппеля), зависит не только от величины внешнего давления, но и от длительности протекания газа (поскольку диаметр отверстия в ниппеле небольшой ). Если герметизация будет произведена раньше необходимого времени, то защитный газ внутри оболочки может быть разреженным, что может привести к снижению электрической прочности изоляции и коммутационной способности устройства. В известных устройствах получение необходимой величины давления защитного газа внутри оболочки, обеспечивается соблюдением технологической дисциплины, что является субъективным. Целью настоящего изобретения явл5#ется повышение технологичности и надежности, что достигается благодаря повышению производительности труда, сокращению количества операций пайки и процессов калибровки, экономии цветных металлов и созданию объективного способа контроля величины давления защитного газа внутри оболочки после ее герметизации. Поставленная цель jgocтигaeтcя тем, что в герметизированный силовой контакт (герсикон), содержащий керамический корпус с торцовым металлизи.рованным отверстием., плату, якорь, торцовую шайбу, на которой расположена шайба из припоя, два магнитопровода, полюс одного из которых образует рабочий зазор с якорем, полюс другого скреплен с якорем, узел подвижного контакта, узел неподвижного контакта, выполненный в виде регулировочного винта с ниппелем, токоподводы подвижного и неподвижного контактов, причем контактные узлы заключены в герметизированную оболочку, имеющую нижнюю и верхнюю части образованные соответственно корпусом и платой, в плате имеются два отвер тия, в которых установлены полюса магнитопроводов, а токоподводы подЁижного и неподвижного контактов рас положены снаружи оболочки, введены температурные компенсаторы, установленные герметично на каждом полюсе магнитопровода и герметично соединен ные с корпусом, другие шайбы из припоя и тонкая металлическая пластинка корпус и плата, образующие оболочку выполнены в виде единой керамической детали, в указанных отверстиях в пла те, представляющей собой верхнюю час оболочки, выполнены приливы с металлизированной поверхностью, в которых установлены полюса магнитопроводов, корпусе, представляющем собой нижнюю часть оболочки, также выполнено отверстие с металлизированной поверхностью для обеспечения возможности сборки и калибровки герсикона, причем температурный компенсатор на полюсе магнитопровода, образующем рабочий зазор, выполняет роль токоподвода к подвижному контакту, а отверс тие в корпусе, представляющем собой нижнюю часть оболочки, герметически закрыто указанной тонкой металлической пластинкой. Для достижения цели применен новый способ изготовления герсикона по п. 1 путем пайки, калибровки, заполнения оболочки защитным газом, контроля качества паек и величины давления защитного газа внутри оболочки, причем полюса магнитопроводов с установленными на них температурными компенсаторами и шайбами из при поя вводят в отверстия в верхней час ти единой керамической детали, опирая поверхности компенсаторов на шайбы из припоя, расположенные между этими,поверхностями и металлизирован ными поверхностями приливов единой керамической детали, устанавливают токоподвод неподвижного контакта и торцовую шайбу, опирая их поверхности на шайбы из припоя, расположенные на соответствующих металлизированных поверхностях единой керамической детали, и в одну технологическую .операцию в водородной печи или другой среде без доступа кислорода осуществляют одновременную пайку полюсов, температурных компенсаторов, токоподвода неподвижного контакта и торцовой шайбы к единой керамической де тали, а после осуществления сборки узла подвижного контакта в токоподвод неподвижного контакта устанавливают регулировочный винт, несущий неподвижный контакт, регулируют его положение, обеспечивая необходимуювеличину раствора и провала контакта, надевают на винт шайбу из припоя, устанавливают тонкую металлическую пластинку, опирая ее на указанную шайбу из припоя, установленную на металлизированную поверхность, охватывающую отверстие в нижней части рдиной керамической детали, и осуществляют следующую технологическую операцию одновременной пайки в водородной печи или другой среде без доступа кислорода регулировочного винта к токоподводу неподвижного контакта и тонкой металлической пластинки к единой керамической детали, причем после заполнения оболочки герсикона защитным газом прочность паек и величину давления защитного газа внутри оболочки контролируют по величине прогиба тонкой металлической пластинки относительно плоскости ее спая с нижней частью единой керамической детали, определяющей ее первоначальное положение. На фиг. 1 показан корпус герсикона; на фиг. 2 - герсикон в рАзрезе, общий вид. Основным элементом герсикона является керамический корпус 1 с закрытой верхней частью, имеющий два отверстия с приливами, поверхность которых 2 и 3 шлифуется и металлизируется одновременно с поверхностью 4. Также металлизируется торцовая поверхность корпуса 5. Нижняя часть корпуса открыта, и поверхность 6, являющаяся контуром отверстия, также шлифуется и метиллизируется. (В известных герметичных силовых контактах, корпус которых выполнен из керамики, наоборот, нижняя часть корпуса закрыта, а верхняя часть корпуса, предназначенная для установки массивной платы с полюсами, открыта). Полюса 7 и 8 вставлены в отверстия в верхней части корпуса и в водородных печах (на специальных приспособлениях) производят одновременную пайку температурных компенсаторов 9 и 10 к полюсам 7 и 8 и к поверхностям 2 и 3 керамического корпуса. При этом одновременно компенсатор 10, выполняющий функции токоподвода подвижного контакта, спаян с наконечником 11 гибкого соединения 12, а токоподвод 13 неподвижного контакта и торцовая шайба 14 - с соответствующии поверхностями 4 и 5 корпуса, как это имеет место в существующих известных устройствах. Такое конструктивное решение позволяет сэкономить большое количество меди, применяемой в существующей конструкции для изготовления толстостенной платы. Корпус, спаянный с указанными деталями, служит основанием для сборки остальных деталей узла подвижного и неподвижного контактов. Якорная пластина 15, несущая подвижный контакт 16, вместе с пассивными.ферромагнитными пластинами якоря и другими конструктивными элементами жестко прикреплены к полюсу 7, а неподвижный контакт в виде регулировочного винта 17, имеющий собственно контакт 18, вставлен в резьбовое отверстие в токоподводе 13 неподвижного контакта. В собранном таким образом герсиконе осуществляют регулировку зазора между якорем 15 и полюсом 8, раствора и провала контакта с помощью винта 17.

Изменение конфигурации корпуса, выполненное в соответствии с настоящей заявкой, позволяет отказаться от необходимости производить двухразовую регулировку параметров устройства (один раз на плате на специальном приспособлении и второй раз в устройстве), так как наличие отверстия в нижней части корпуса делает возможным доступ к деталям, Находящимся внутри оболочки после их сборки.

После регулировки параметров производят одновременную пайку тонкостенной металлической пластинки 19 к поверхности 6, образующей отверсти в нижней части, корпуса, и винта 17 несущего неподвижный контакт 18, к токоподводу 13 неподвижного контакта.

Заполнение оболочки защитным газом осуществляют через отверстие в винте 17, связанное с ниппелем 20.

Контроль величины давления защитного газа внутри оболочки осуществлют по размеру А, характеризующему величину прогиба тонкостенной металлической пластинки 19 относительно ее первоначального положения до начала процесса заполнения оболочки защитный газом и ее герметизации путем зажатия ниппеля 20.

Предлагаемое техническое решение позволяет процесс изготовления устройства производить по следующей новой принципиальной маршрутной технологической схеме, состоящей не из семи, а из четырех основных этапов работы:

1. Операция одновременной пайки в водородной печи:

а)температурных компенсаторов к полюсам и к корпусу;

б)токоподвода неподвижного контакта и торцовой шайбы к корпусу.

2. Сборка узла подвижного контакта на корпусе, установка винта, неcyuiero неподвижный контакт, на корпус и регулировка раствора и провала контакта.

3. Операция одновременной пайки в водородной печи:

а) регулировочного винта, несущего неподвижный контакт, к токоподводу неподвижного контакта;

б) металлической герметизирующей пластинки к корпусу.

4. Заполнение оболочки защитным газом, ее герметизация и контроль качества пайки и величины давления.

Это позволяет по сравнению с существующим устройством вдвое сокраJ тить количество операций пайки деталей и вдвое сократить количество процессов регулировки параметров изделия, что предопределяет возможность сокращения длительности технологичесQ кого цикла и повышения производительности труда.

Помимо этого резко повышается надежность работы устройства, так как, благодаря введению нового способа контроля величины давления защитного

газа в готовом изделии, исключается вероятность изготовления изделий, заполненных разреженным защитным газом, обладающим пониженной электрической прочностью.

Такое техническое решение позволяет вдвое уменьшить расход меди для изготовления герсиконов и в два раза сократить трудоемкость изготовления герсиконов, что на планируемый выпуск изделий позволит высвободить более 100 человек рабочих.

Формула изобретения

1. Герметизированный силовой контакт (герсикон), содержащий керамический корпус с торцовым металлизи- рованным отверстием, плату, якорь, торцовую шайбу, на которой расположена шайба из припоя, два магнитопровода, полюс одного из которых образует рабочий зазор с якорем, а другого скреплен с якорем, узел подвижного

0 контакта, узел неподвижного контакта, выполненный в виде регулировочного винта с ниппелем, токоподводы подвия ного и неподвижного контактов, причем контактные узлы заключены в герметизированную оболочку, имеющую нижнюю и верхнюю части и образованные соответственно корпусом и платой, причем в плате имеются два отверстия, в которых установлены полюса магнитоп проводов, а токоподводы подвижного и неподвижного контактов расположены снаружи оболочки, отличающийся тем, что, с целью повышения технолргичности и надежностИ|в герсикон введены температурные компенсаторы, установленные герметично на каждом полюсе магнитопровода и герметично соединенные с корпусом, другие шайбы из припоя и тонкая металлическая пластинка, корпус и плата, образующие оболочку, выполнены в виде единой керамической детали, в указанных отверстиях в плате, представляющей собой верхнюю часть оболочки, выполнены приливы с металли5 рирован-ной поверхностью, в которых установлены полюса магнитопроводов, в корпусе, представляющем собой нижнюю часть оболочки, также выполнено отверстие с металлизированной поверхностью для обеспечения возможности сборки и калибровки герсикона, при чем температурный компенсатор на полюсе магнитопровода, образующем рабочий зазор, выполняет роль токоподвода к подвижному контакту, а отверстие в корпусе, представляющем собой нижнюю часть оболочки, герметически закрыто указанной тонкой металлической пластинкой. 2. Способ изготовления герсикона по п. 1, путем пайки, калибровки, заполнения оболочки защитным газом-, контроля качества паек и величины давления защитного газа внутри оболочки, причем полюса магнитопроводов с установленными на них температурными ког.-шенсаторами и шайбами из припоя вводят в отверстия в верхней части единой керамической детали, опирая поверхности компенсаторов на шайбы из припоя, расположенные между этими поверхностями и металлизированными поверхностями приливов единой керамической детали, устанавливают токоподвод неподвижного контакта и торцовую шайбу, опирая их поверхности на шайбы из припоя, расположенные на соответствующих металлизированных по верхностях единой керамической детали, и в одну технологическую операцию в водородной печи или другой среде без доступа кислорода осуществляют одновременную пайку полюсов, температурных компенсаторов, токоподвода неподвижного контакта и торцовой шайбы к единой керамической детали, а после осуществления сборки узла подвижного контакта в токоподвод неподвиж 1ого контакта устанавливают регулировочный винт, несущий неподвижный кон-гак-f, регулируют его положение, обеспечивая необходимую величину раствора и провала контакта, надевают на винт шайбу из припоя, устанавливают тонкую металлическую пластинку, опирая ее на указанную шайбу из припоя, устанавливаемую на металлизированную поверхность, охватывающую отверстие в нижней части единой керамической детали, и осуществляют следующую технологическую операцию одновременной пайки в водородной печи или другой среде без доступа кислорода регулировочного винта к токоподводу неподвижного контакта и тонкой металлической пластинки к единой керамической детали, причем после заполнения, оболочки герсикона защитным газом прочность паек и величину давления защитного газа внутри оболочки контролируют по вели нине прогиба тонкой металлической Ьластинки относительно плоскости ее спая с нижней частью единой керамической детали, определяющей ее первоначальное положение. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 491168, кл. Н 01 Н 51/28, 1973. 2.Авторское свидетельство СССР № 440651, кл. G 05 В 23/02, кл. Н 01 Н 49/00, 1972. 3. Электротехника, 2, 1978, с. 7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Герсикон | 1975 |

|

SU675477A1 |

| Герметичный силовой контакт | 1983 |

|

SU1144156A1 |

| Герметичный силовой контакт | 1980 |

|

SU868875A1 |

| Герметичный силовой контакт | 1988 |

|

SU1597957A2 |

| Магнитоуправляемый герметичный силовой контакт | 1985 |

|

SU1372413A1 |

| Герметичный силовой контакт | 1989 |

|

SU1698910A2 |

| Высоковольтный вакуумный переключатель | 1979 |

|

SU826443A1 |

| Герметичный силовой контакт | 1988 |

|

SU1644251A1 |

| Электромагнитное реле с магнитоуправляемыми контактами для силовых цепей | 1973 |

|

SU491168A1 |

| Герсиконовый контактор с бездуговой коммутацией | 1975 |

|

SU553694A1 |

Авторы

Даты

1980-10-15—Публикация

1978-07-21—Подача