1

Изобретение относится к литейному производству, а именно к составам экзотермических смесей для обогрева прибылей отливок из черных сплавов.

Известна экзотермическая смесь для обогрева прибылей стальных стливок, содержащаяалюминиевую крупку, железную окалину кузнечного производства, мелкий кокс, кварцевый песок, глину огнеупорную и жидкое стекло .

К особенностям этой смеси следует отнести большую скорость протекания термохимических реакций, выделение тепла за малый промежуток времени, разрушение оболочек в процессе протекания термохимических реакций и вспльавание продуктов реакций на поверхность жидкого металла в прибыли. Все это приводит к малому использованию выделившегося тепла металлом прибыли и к увеличению разме-ров прибылей.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является экзотермическая смесь для обогрева прибылей отливок ИЗ железоуглеродистых сплавов, содержащая алюминий, железную

окалину кузнечного производства, марганцевую руду, хромовую руду, а также кварцевый песок, углеродосолержащую добавку (древесный уголь, коксовую или каменноугольную пьшь, мазут), глину огнеупорную и жидкое стекло 2 .

Указанная смесь характеризуется

10 высокой скоростью протекания термохимических реакций и в связи с этим обеспечивает оптимальные условия питания стальных отливок с толщиной стенок не более 30 мм.

Цель изобретения - улучшение питания стальных отливок с толщиной стенок свыше 30 мм.

Поставленная цель достигается 20 тем, что экзотермическая смесь для обогрева прибылей отливок из железоуглеродистых сплавов, включающая алюминий, железную окалину кузнечного производства, хромовую руду, кварцевый песок, глину огнеупорную и

жидкое стекло, дополнительно содержит вспученный доменный шлак и отходы бумажного производства или целлюлозную пульпу при следующем соотношении ингредиентов, вес.%:

Алк 1иний10,3-18,0

Железная окалина кузнечного

производства 22,0-45,0 Хромовая руда 2,0-25,0 Кварцевый песок 2,0-20,0 Вспученный доменный шлак 3,0-10,0 Отходы бумажного производства или целлюлозная пульпа0,5-12,0 Глина огнеупорная 4,0-8,0 Жидкое стекло 3,5-6,0 Вспученный доменный шлак или шлаковая пемза получается путем быст рого .слива в- бассейн с водой доменного шлака следующего.химического состава, масс.%: 31,07-29,28 S lO-j, ; 8,65-19,46 Ag-p.; 36,05-44,86 CaO; 3,29-9,19 MgO; 0,17-3,95 МпО; 0,23-1,27 FeOr 1,40-3,48 CaS.

Для оценки вспучиваемости шлаков используется специальный модуль, равный

,СоО -Са&+ O.BMgfOfAeiQa MnO

Нормальному вспучиванию соответствует модуль равный 1,1-1,75.

Вспучивание происходит под Действием образующих водяных паров и растворенных в шлаке газов.

Удельный вес вспученных шлаков со 3,0-3,05 г/см . Насыпной вес фракций размером до 5 мм находится в пределах 285-690 кг/м. Полная пористостьоо 60-95%. Используется в виде пористых гранул или в виде шлаковой ваты.

Введение в состав смеси вспученного шлака значительно уменьшает объемный вес смеси и коэффициент ее теплопроводности. Последний фактор особенно важен для уменьшения скорости передачи тепла в смеси, что приводит к снижению скорюсти протекания термохимических реакций. При содержании в смеси меньше 3,0% вспученного доменного шлака он не оказывает заметного влияния на скорость протекания реакции. При содержании шлака в количествах больших 10,0% продукты термохимических реакций получаются жидкими и коэффициент использования вьвделившегося тепла уменьшается.

Отходы бумажного производства или целлюлозная пульпа представляют собой полупродукт при производстве бумаги. Состав их может быть выражен формулой ( О)г, . Получгиот путем варки измельченной в щепу древесины, тщательно очищенной от коры, сульфатным, сульфитным или натронным способами.

Отходы бумажного производства или целлюлозная пульпа вводятся в состав смеси для регулирования скорости протекания реакций и повышения прочностных свойств смесей в сыром « и сухом состоянии. Влияние на скорость протекания реакций осуществляется благодаря уменьшению объемного J веса и коэффициента теплопроводности смеси и наличию в составе целлюлозной пульпы большого количества углерода. При содержании в смеси меньше 0,5% целлюлозной пульпы влияние на скоQ рость протекания термохимических реакций и прочностные свойства смесей оказывается незначительным. При увеличении ее содержания больше 12,0% ухудшается формируемость смеси и втулки при сушке начинают растрескиваться.-

Основными ингредиентами для протекания термохимической реакции в составе данной смеси являются алюминий, железная окалина кузнечного

0 производства и хромовая руда.

Алюминий предпочтительно использовать в виде крупки; последняя может быть получена специальными способами или путем дробления алюмип

5 ниевой стружки.

При содержании в смеси меньше 10,5% алюминия реакции в смеси протекают медленно и нестабильно, а при использовании больше 18,0% алюМиния реакции протекают бурно, выделившееся тепло обеспечивает получение высоких температур и перевод продуктов реакций в жидкое состояние, что приводит к уменьшению, эффективности работы прибыли.

Ввод в состав смеси кузнечной

окалины и хромовой руды необходим для обеспечения кислородом термохимических реакций окисления алюминия. Для нормального протекания реакций необходимо, чтобы суммарное содержание железной окалины и хромовой руды находилось в пределах 43,5-47,0%. При суммарном содержании меньшим 43,5% реакции протекают

C .нестабильно, а увеличение содержания больше 48,0% приводит к нежелательному увеличению скоростей термохимических реакций.

Хромовая руда требует для своего

0 разложения большей затраты тепла, чем кузнечная окалина. Поэтому частичная замена окалины хромовой рудой уменьшает скорость протекания термохимических реакций и способствует лучшему использованию выделившегося тепла для обогрева металла прибылей. Максимальное использование выделившегося тепла наблюдается при содержании в смеси 2,0-25,0% хромовой руды. При вводе в смесь меньше 2,0%

0 хромовой руды влияния на скорость протекания реакций не обнаруживается, а использование больше 25,0% руды приводит к значительному 3 1медлению реакций и ухудшению использования вьщелившеГося тепла.

Кварцевый песок снижает температуру термохимических реакций и способствует сохранению первоначальной формы втулок. ЕГО содержание в смеси определяется общим количеством инертных наполнителей.

Огнеупорная гЛина способствует повышению прочностных свойств смеси в сыром и сухом состоянии и одновременно является инертным наполнителем Оптимальное содержание лины для смеси предлагаемого состава находится в пределах 4,0-8,0%. Верхний предел по содержанию глины используется при содержании в составе смеси вспученного доменного шлака и отходов бумажного производства или целлюлозной пульпы на верхнем пределе.

Жидкое стекло вводится в состав смеси с целью получения оптимальной прочности втулок в сухом состоянии, рри содержании в смеси меньше 3,5% жидкого стекла прочностные свойства смеси получаются низкими ине обеспечивают получение необходимой прочности втулок, а при увеличении содержания жидкого стекла больше 6,0% происходит снижение температуры плавления продуктов реакций и втулки не - сохраняют первоначальную форму,

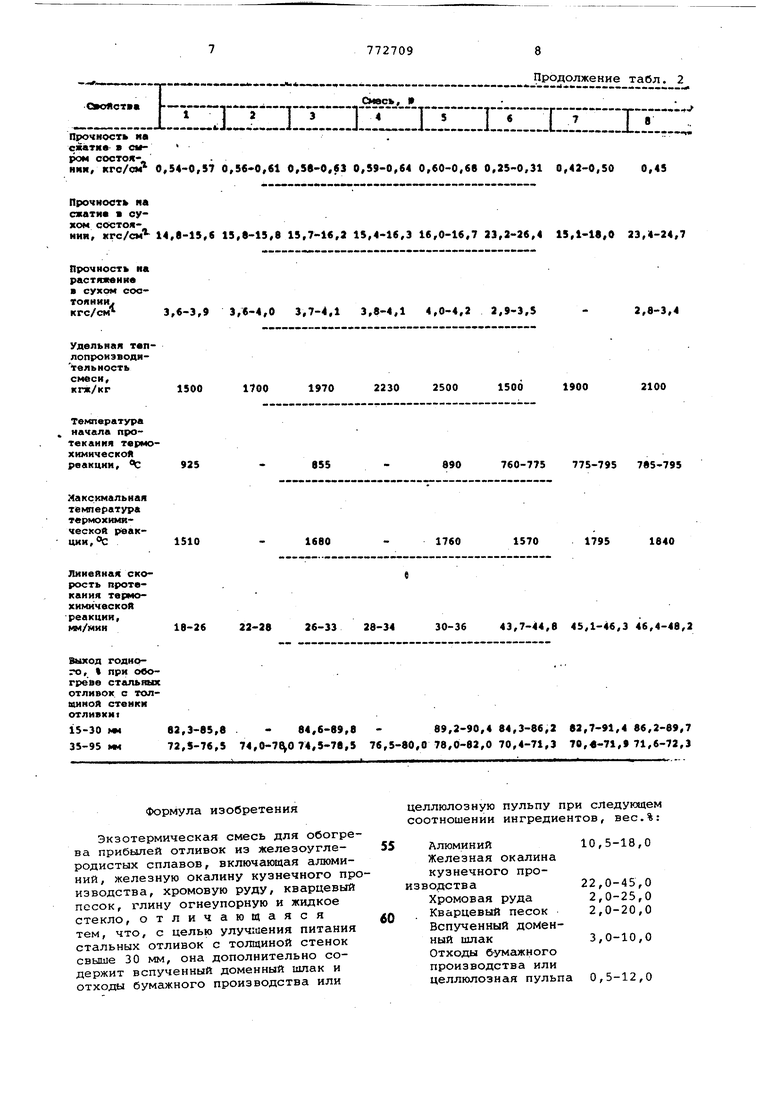

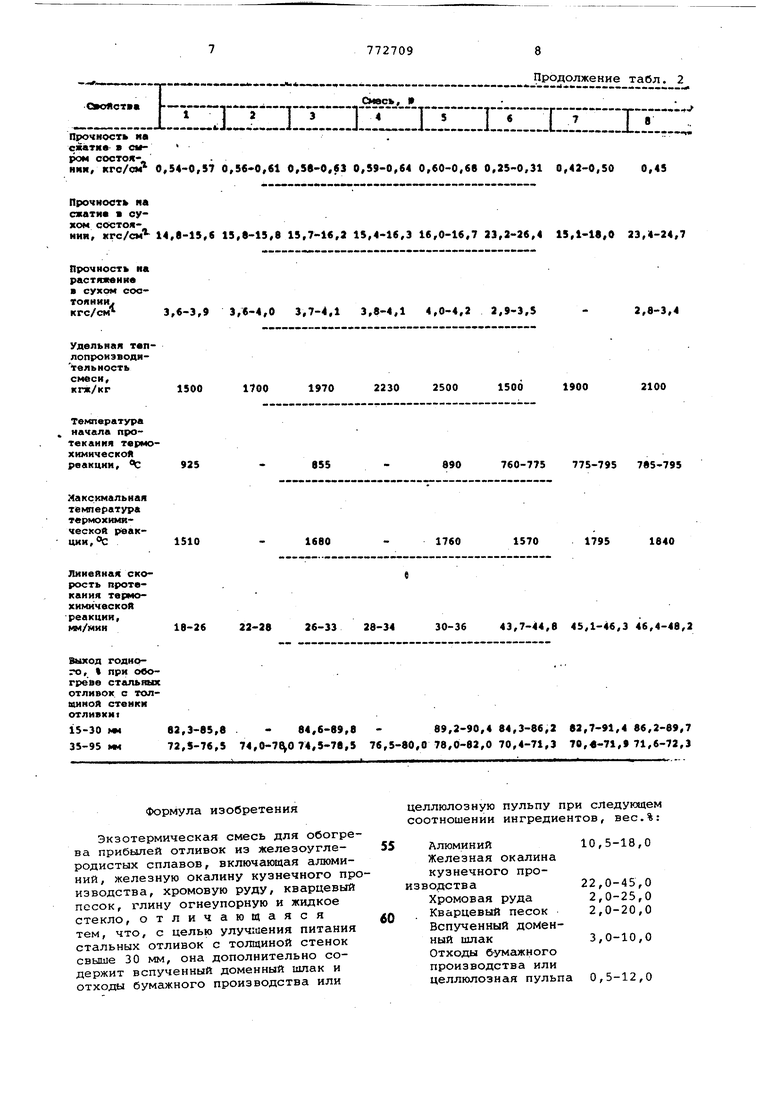

;В табл. 1 приведены составы предлагаемых экзотермических смесей (1-5) и известных (6-8) .

Свойства этих смесей приведены

О в табл. 2.

Из данных, приведенных в табл. 2, .следует, что предлагаемая смесь обеспечивает меньшую линейную скорость протекания термохимических реакций и повьвиение температуры начала протекания этих реакций, за счет чего достигается улучшение условий питания стальных отливок с толщиной стенок свьлие 30 мм, и, соответственно, повышение выхода, годного при производстве указанных стальных отливок.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608608A1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608609A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2010 |

|

RU2429940C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2007 |

|

RU2356689C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| Экзотермическая смесь для прибылей отливок и слитков | 1977 |

|

SU659281A1 |

Вспученный домен- ный шлак8,0 3,0 6,0 Отходы бумажного. производства или целлюлозная пульпа0,5 3,0 7,0 Огнеупорная глина 8,0 6,5 5,0 5,55,0 Жидкое стекло Свойства Влажность, rasonpoRMцаемость, «д Объемный вес сухом сооТОЯНИ|1, ТОННМН, кг/дм f.-....-..-«.t..j- ..j.-....- ..... .ш Л11ЯШ т, l,-J,.«,V-,l 195 2,09-2,15 2,13-2,1 2,15-2,22 2,17-2,23 2,19-2,27 2,10-2,15 2-15-2,22 2,18-2,25 4,0 10,0 9,5 12,0 6,0 4,0 5,0 7,5 10,0 4,03,56,55,0 10,0 Tf. в л м ц 2 Ckwck, С 4,«-9,0 4,2-4,7 3,2-Э,в 3,5-3,7 3,a-4,i

iiiBti ц. иши in и| пит - м т j-i..t .1л Ao-i. ., lAriv jb

Окхютша I-«-..««..Л,-..J.. J

Прочность иа. -----..

сжатие- 8 СИ-

ром состояНИИ, кгс/см 0,54-0,57 0,5€оО,б1 0,5в-0,бЗ 0,59-0,64 0,60-0,66 0,25-0,31 0,43-0,50 0,45

Прочность на сжатие сухом состоянии, хгс/см - 14,8-15,6 15,9-15,в 15,7-16,2 15,4-16,3 16,0-16,7 23,2-26,4 15,1-18,0 23,4-24,7 Прочность на растяжение в сухом состоянии, ктс/см 3,6-3,9 3,6-4,0 3,7-4,1 3,8-4,1

1500 1700 1970 2230 2500 1500

Температура начала протекания термохимическойреакции,

925

855

1510

1680

18-26 22-28 26-33 28-34 Выход годного, % при ово-, греве стальных отливок с толминой стенки ОТЛИВКИ iS-30 мм 82,3-85,8 - 84,6-89,8 35-95 « 72,5-76,5 74,,5-78,5

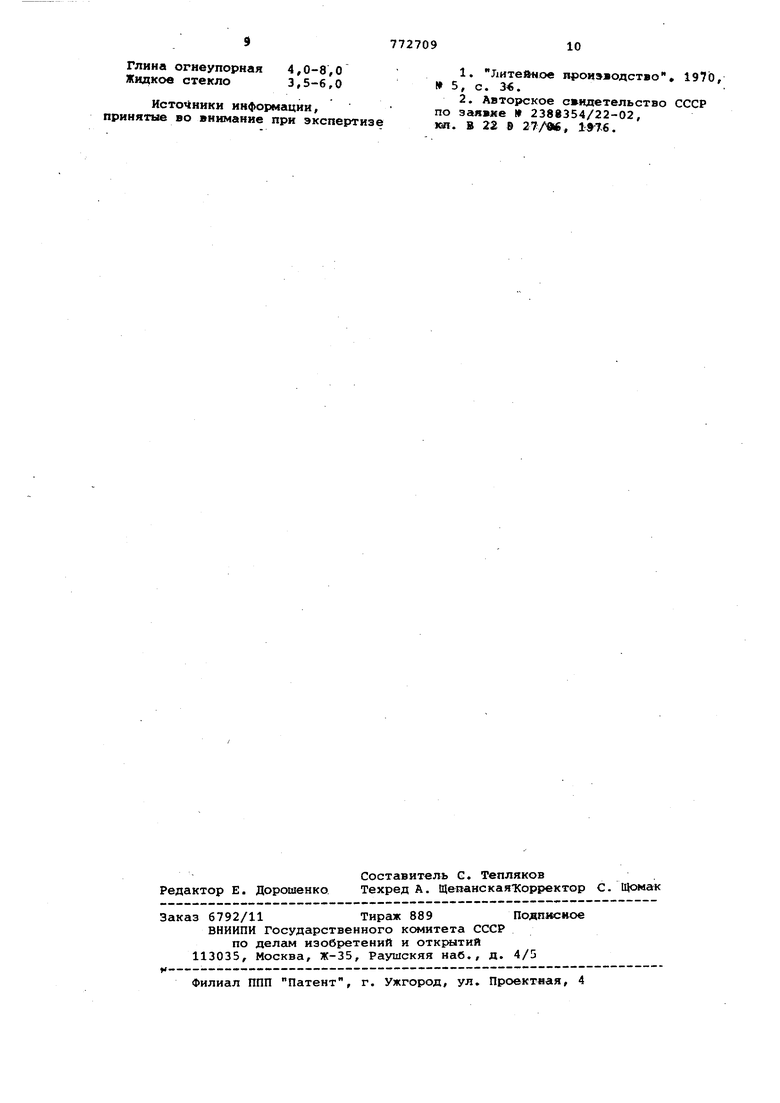

Формула изобретения

Экзотермическая смесь для обогрева прибылей отливок из железоуглеродистых сплавов, включающая алюминий, железную окалину кузнечного производства, хромовую руду, кварцевый песок, глину огнеупорную и жидкое стекло, отличающаяся тем, что, с целью улучшения питания стальных отливок с толщиной стенок свыше 30 мм, она дополнительно содержит вспученный доменный шлак и отходы бумажного производства или

Продолжение табл. 2

2,8-3,4

1900

2100

890

760-775 775-795 7в5-795

1760

1795

1570

1840

43,7-44,8 45,1-46,3 46,4-48,2

30-36

целлюлозную пульпу при следующем соотношении ингредиентов, вес.%:

Алюминий10,5-18,0

Железная окалина кузнечного производства22,0-45,0 Хромовая руда 2,0-25,0 Кварцевый песок 2,0-20,0 Вспученный доменный шлак3,0-10,0 Отходы б-умажного производства или целлюлозная пульпа 0,5-12,0 4,0-4,2 2,9-3,5 - 89,2-90,4 84,3-86,2 82,7-91,4 86,2-89,7 76,5-80,078,0-82,070,4-71,3 70,«-71,9 71,6-72,3 5 Глина огнеупорная 4.0-8 О Жидкое стекло35-60 Источники информации принятые во внимание при экспертизе 77270910 -t «т Литейное ироимодство. 1970, орское свидетельство СССР ° ПГ/,,. { -° кя. в 22 в 27/06, .

Авторы

Даты

1980-10-23—Публикация

1978-07-12—Подача