(54) ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ЛИТЕЙНЫХ ПРИБЫЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2010 |

|

RU2429940C1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

| Экзотермическая смесь для изготовления прибылей | 1981 |

|

SU969449A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2007 |

|

RU2356689C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Экзотермическая смесь для обогрева прибылей чугунного литья | 1979 |

|

SU772710A1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608609A1 |

Изобретение относится к литейном производству и черной металлургии в частности к составам экзотермичес ких смесей для обогрева литейных прибылей при производстве слитков и крупных стальных отливок. Известна экзотермическая смесь для обогрева литейных прибылей, содержащая алюминиевый порошок, порошок кремниево-магниево-кальциевоалюминиевого сплава, окислитель (хромовую руду), огнеупорную глину, огнеупорный наполнитель (шамот), ор ;ганическую выгорающую добавку (древесные опилки)и связующее (жидкое стекло) l . Данная смесь в условиях использования ее для обогрева прибылей крупных стальных отливок характеризуется недостаточной длительностью горения, а следовательно, относитель но невысокой продолжительностью затвердевания прибыли. Наиболее близка по технической сущности и достигаемому результату к предлагаемой экзотермическая смесь для обогрева литейных прибыле содержащая алюминиевый порошок, оки литель (хромовую руду), катализатор горения в виде фторида щелочного itfiH щелочноземельного металла, органическую выгорающую добавку (древесные опилки); огнеупорную глину, огнеупорный наполнитель (шамот) и связующее (жидкое стекло) р. Однако теплотворная способность этой смеси и ее термостойкость нуждаются в дальнейшем улучшении, чтобы. обеспечить более эффективное питание жи,цким металлом массивных узлов крупных стальных отливок и головной части слитков. Цель изобретения - повышение теплотворной способности и термостойкости экзотермической смеси. Поставленная цель достигается тем что экзотермическая смесь для обогрева литейных прибылей, вк.лючаю1цая алюминиевый порсшок, окислитель, катализатор горения в виде фторида щелочного или щелочноземельного мета.лла, органическую выгорающую добавку, огнеупорную глину, огнеупорный наполнитель и связующее, дополнительно содержит порошок кремниево-магниево-кальциево-цериевого (КМКЦ)сплава и керамзит при следующем соотнощении ингредиентов, вес. %:

Алюминиевый порошок Окислитель Фторид щелочного или щелочноземельног металла Органическая выгорающая добавка Огнеупорная глина Огнеупорный наполнительСвязующее Порошок КМКЦ-сплава Керамзит

ТУ 48-01-16-70f изготовляется из чушкового алюминия по ГОСТу 295-60, ломс и отходов сплавов

Донского рудоуправления

Руда хромовая марки ДХ-1 по ТУ 14-9-48-73

Марка 4-1 или 4-2;

Глина молотая

ГОСТ 3226-65

о

Готовый шамотный порошок или молотый-шамот из боя и отходов шамотных изделий по по ГОСТу 4385-48 классы - О и А

Марка Ф-75 или Ф-85; ГОСТ 7618-55

ГОСТ 962-41; модуль

ло 2,6-3,0 с уд.в. 1,43-1,50

Марка ЖК{4К-1, . . . , ЖКГ.1К-6; ТУ-14-5-39-74

ТУ 956-58 ГОСТ 9759-76

Порошок КМКЦ--сплава согласно ТУ 14-5-39-74 имеет следующий химический состав, в-ес.%: Кремний 40-60 Магний 6-12 Кальций 4-12 Церий 1-2 железо Остальное

В качестве окислителя предлагаемая смесь содержит, вес. %: хромовую руду 20-45, натриевую селитру 2-6. В качестве фторида щелочного или щелочноземельного металла предпочтительно использовать плавиковый шпат, огнеупорного наполнителя-молотый шамот, связующего - жидкое стекло.

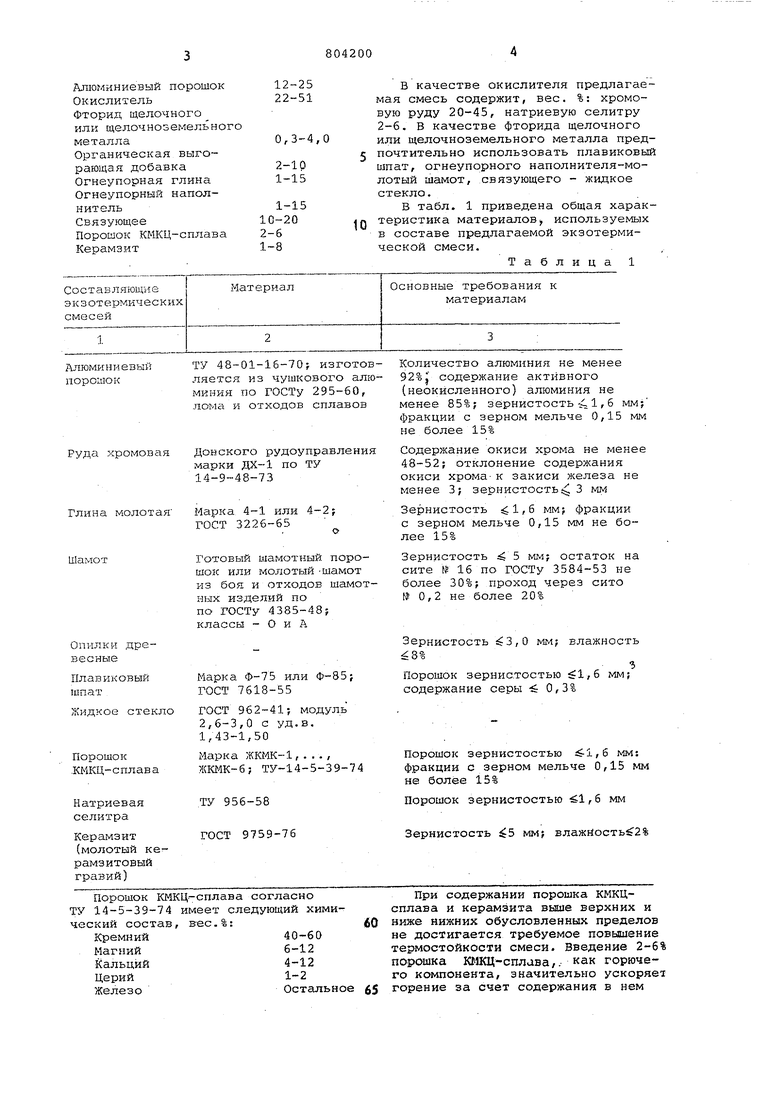

В табл.. 1 приведена общая характеристика материалов, используе1«1ых в составе предлагаемой экзотермической смеси.

Таблица 1

Количество алюминия не менее 92%J содержание активного (неокйсленного) алюминия не менее 85%; зернистость 1,6 мм; фракции с зерном мельче 0,15 мм не более 15%

Содержание окиси хрома не менее 48-52; отклонение содержания окиси хрома-к закиси железа не менее 3; зернистость; 3 мм

Зернистость 1,6 мм; фракции с зерном мельче 0,15 мм не более 15%

Зернистость 4 5 мм; остаток на сите № 16 по ГОСТу 3584-53 не более 30%; проход через сито № 0,2 не более 20%

Зернистость 3,0 мм; влажность 8%

Э Порошок зернистостью 1,6 мм;

содержание серы 0,3%

Порошок зернистостью 1,6 мм: фракции с зерном мельче 0,15 мм не более 15%

Порошок зернистостью -61,6 мм Зернистость 5 мм; влаж11остьё2%

При содержании порошка КМКЦсплава и керамзита выше верхних и ниже нижних обусловленных пределов не достигается требуемое повышение термостойкости смеси. Введение 2-6% порошка КМКЦ-сплава,. как горючего компонента, значительно ускоряем горение за счет содержания в нем

химически активных элементов, находящихся впереди алюминия в ряду активности элементов. Введение такого порошка наиболее эффективно пр наличии в составе смеси 2-6% натриевой селитры, с которой взаимодействуют составляющие порошка при соприкосновении жидкого металла с внуренней поверхностью экзотермической вставки с вьаделением тепла по следующей реакции, 4NaN03- 5Si. 2Na20 + 5Si02 + 2N2+Q.

Реакции взаимодействия остальных компонентов порошка КМКЦ-сплава аналогичны приведенной.

Одновременно введенная в состав смеси при указанном соотношении других компонентов натриевая селитра, спт.,аясь при нагреве, обволакивает зер .а составляющих смеси и таким образом псевдоуплотняет ее, исключаЯ участки местного разогрева и способствуя равномерному разогреву всей вставки. Последнее является важным фактором стабилизации физикомеханических свойств смеси, т.е. введение селитры в заданных пропорциях исключает образование TpeuyiH и разрушений экзотермических вставок. Одновременное введение в состав смеси натриевой или калиевой селитры позволяет на 25% снизить соОгнеупорный наполнитель (шамот)

Органическая выгорающая добавка (опилки)

Катализатор (плавиковый шпат)

Связующее (жидкое стекло)

КМКЦ-сплав Натриевая селитра Керамзит Хромовая руда

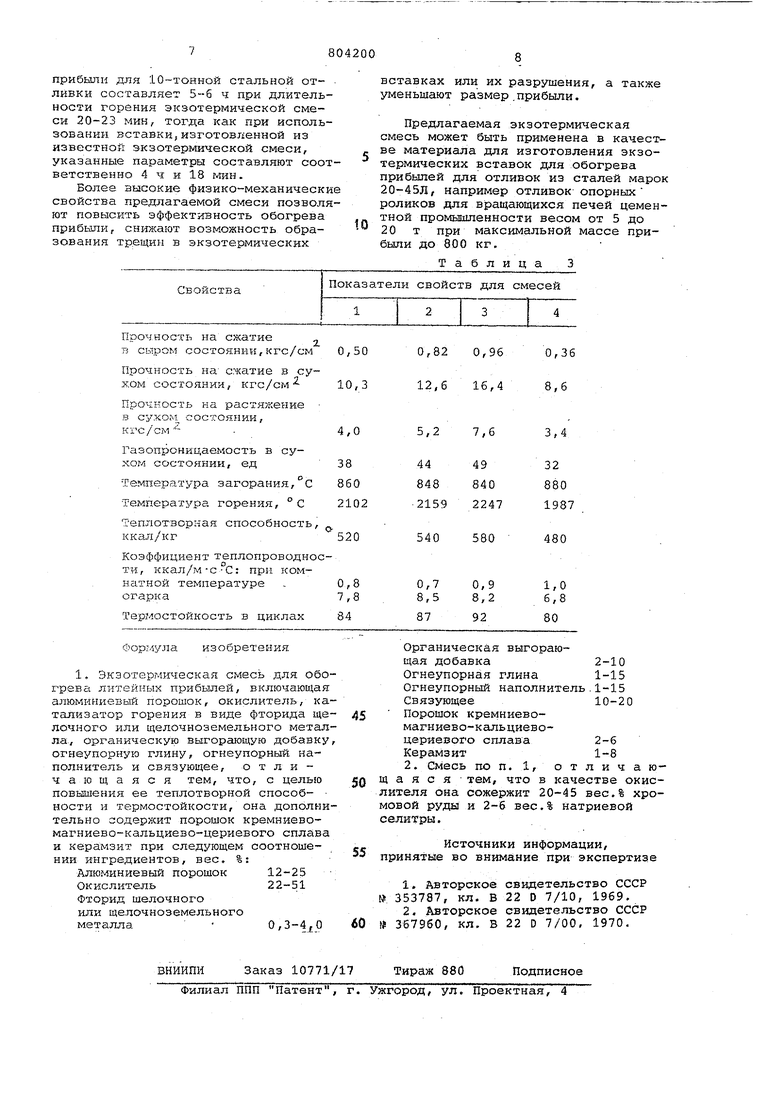

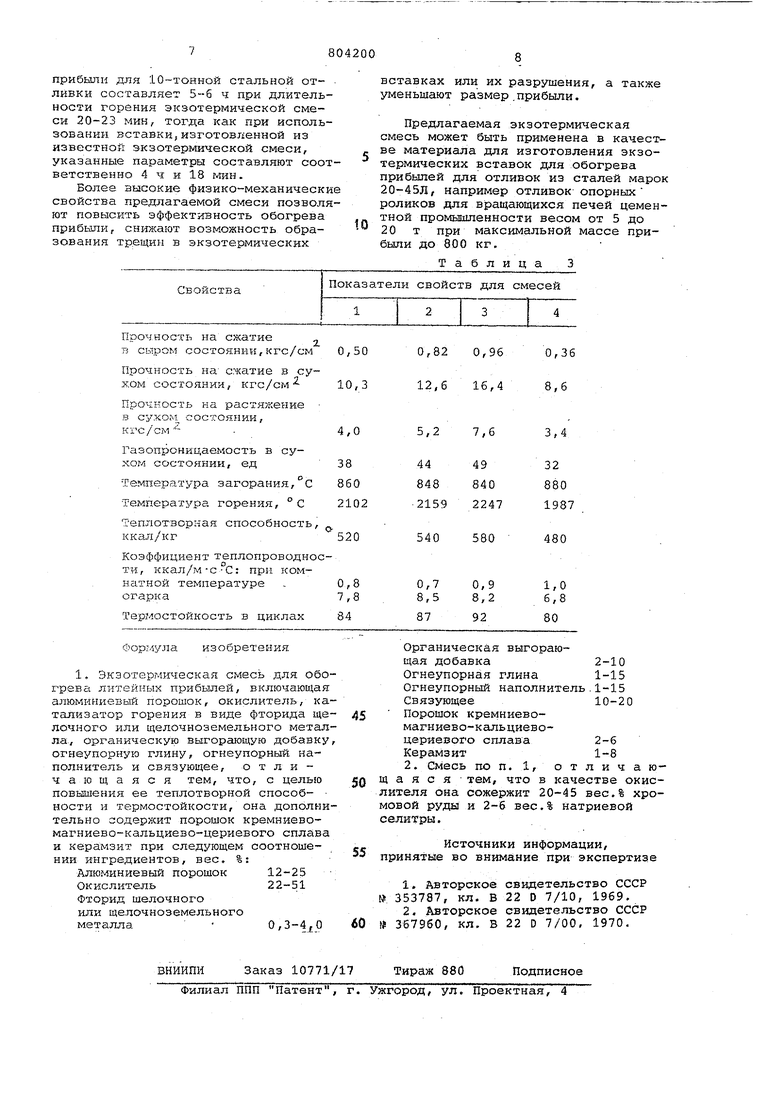

Свойства смесей 1-4 приведены в табл. 3. При этом термостойкость смеси оценивается количеством циклов нагрева :До 700 с и принудительного охлаждения до 20с изготовленных из нее цилиндрических образцов диаметром 20 мм и высотой 50 мм до их разрушения или появления трещин.

держание в ней хромовой руды при , . эффективном обогреве прибьшей. Введение 1-8% керамзита обусловливается необходимостью повышения физикомеханических свойств смеси. Вместе с тем керамзит, как теплоизолирующий материал, замедляет горение, обеспечивая длительный разогрев прибыли .

Составы экзотермических смесей приготавливают следующим образом.

0

В смещивающие бегуны загружают древесные опилки, добатшяют воду и перемешивают их в течение 4-5 мин. Затем вносят сухие компоненты в следующей последовательности: хро5мовая руда, алюминиевый порошок и плавиковый шпат. Вреь;я перемешивания сухих- компонентов с опилками 4-5 мин. Затем бегуны останавливают и вносят все недостающие компоненты

0 вместе с жидким стеклом и вновь перемешивают смесь в течение 3-5 мин после чего ее выгружают и используют для изготовления экзотермических вставок.

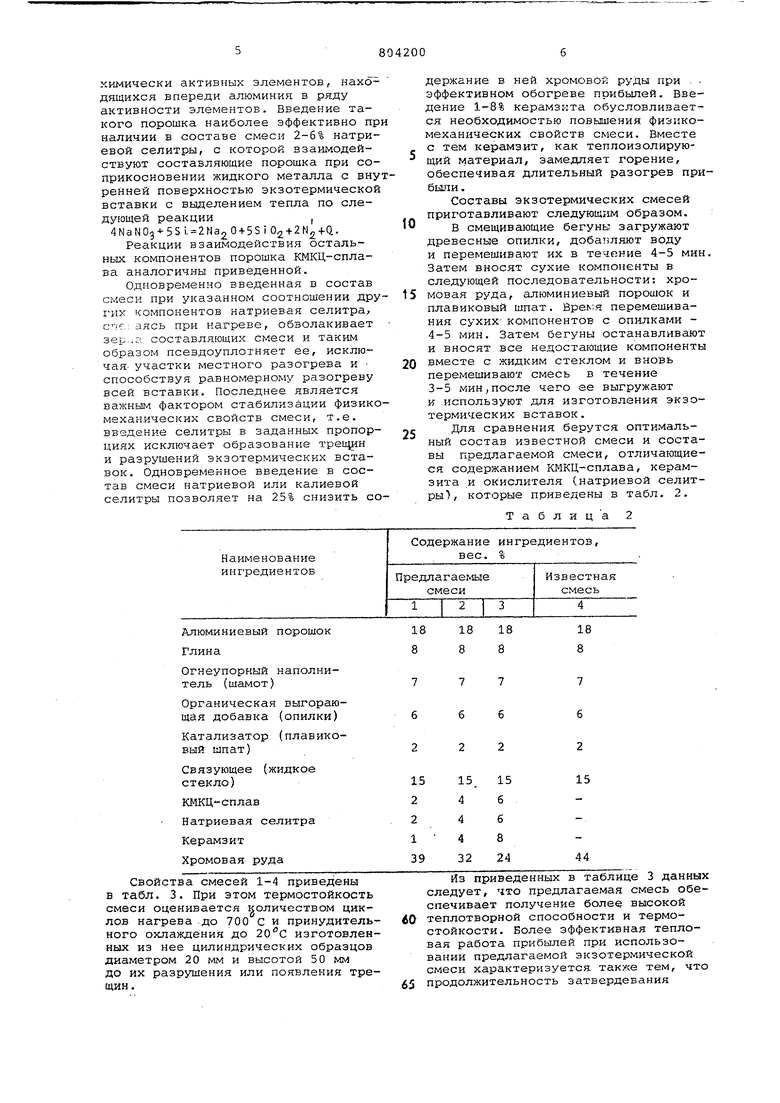

Для сравнения берутся оптималь5ный состав известной смеси и составы предлагаемой смеси, отличающиеся содержанием КМКЦ-сплава, керамзита и окислителя (натриевой селитры), которые приведены в табл. 2.

Таблица 2

6 2 15

б 6 2 2

15

6

4

б

4

8

4

44

32

24

Из приведенных в таблице 3 данных следует, что предлагаемая смесь обеспечивает получение более высокой

теплотворной способности и термостойкости. Более эффективная тепловая работа прибылей при использовании предлагаемой экзотермической смеси характеризуется также тем, что

продолжительность затвердевания

прибыли для 10 тонной стальной от- лйвки составляет 5-6 ч при длительности горения экзотермической смеси 20-23 мин, тогда как при использовании вставки,изготовленной из известной экзотермической смеси, указанные параметры составляют соответственно 4 ч и 18 мин.

Более высокие физико-механические свойства предлагаемой смеси позволяют повысить эффективность обогрева прибыли, снижают возможность образования трещин в экзотермических

Прочность на сжатие в сыром состоянии,кгс/см

Прочность на сжатие в сухом COCTOHHHIi, КГС/СМ

прочность на растяжение в сухом. состоянии,

к ГС/см Газопроницаемость в сухом состоянии, ед

Температура загорания,°С Температура горения, С

Теплотворная способность ккал/кг

Коэффициент теплопроводноти, ккал/м-с°С: при комвставках или их разрушения, а также уменьшают размер.прибыли.

Предлагаемая экзотермическая смесь может быть применена в качестве материала для изготовления экзотермических вставок для обогрева прибылей для отливок из сталей марок 20-45Л/ например отливок опорных роликов для вращающихся печей цементной промышленности весом от 5 до 20 т при максимальной массе прибыли до 800 кг.

Таблица 3

0,96

0,36

16,4 8,6

7,6

3,4

49

32

840

880

2247

1987

580

480

Авторы

Даты

1981-02-15—Публикация

1978-12-14—Подача