Изобретение относится к области литейного производства, в частности к составам экзотермических смесей, используемых в изготовлении экзоэлементов, устанавливаемых в полости прибылей литейных форм преимущественно для стальных и чугунных отливок.

Известны составы экзотермических смесей для обогрева прибылей отливок, которые содержат алюминиевый порошок (или стружку) - 3-5 мас.% и технологические добавки. При этом алюминиевый порошок входит в состав термита, который содержит также ферросилиций - 1,45-4,5 мас.% и железную руду - 44-54 мас.%. Технологические добавки (криолит, натрий фтористый, плавиковый шпат) служат для снижения температуры воспламенения смесей (шамот, песок, глина, известь) для понижения скорости горения (жидкое стекло, глина, смола и другие связующие) и для обеспечения их формуемости и прочности (Справник В.И., Выгоднер Л.Ф. Обогрев прибылей отливок экзотермическими смесями. - М.: «Машиностроение», 1981, с.28-29).

Такие смеси используются для засыпки открытых прибылей или для изготовления элементов в виде облицовочных оболочек стаканов, втулок, надставок с внутренними полостями, полностью или частично совпадающими с полостями прибылей, заливаемых металлом.

За счет тепла жидкого металла, заполняющего полости прибылей, экзотермическая смесь прогревается до температуры воспламенения и сгорает с выделением тепловой энергии, которая повышает температуру металла и поддерживает его часть в жидком состоянии до полного затвердевания отливки. Это обеспечивает высокий технологический выход годного (ТВГ) до 70-75%.

Упомянутые смеси имеют следующие существенные недостатки:

- низкую теплотворную способность экзотермической смеси, обусловленную большим содержанием технологических добавок (шамот, песок, глина, известь), которые требуют расход дополнительной тепловой энергии для нагрева;

- высокий расход экзотермических смесей на тонну годных отливок, при технологическом выходе годного (ТВГ) 70-75% он составляет 100-150 кг;

- низкий КПД, так как большая часть тепла переходит в холодную литейную форму;

- большие материальные и трудовые затраты, связанные с изготовлением индивидуальных для каждой конкретной отливки оболочек (экзоэлементов различных размеров и формы).

В качестве прототипа принята экзотермическая смесь для обогрева прибылей отливок (патент РФ №2108889 «Экзотермическая смесь для обогрева прибыльных частей литейных форм», МПК6: B22D 7/10, B22D 27/06, опубл. 20.04.1998), включающая алюминиевый порошок, окислитель и технологические добавки при следующем соотношении ингредиентов, мас.%:

Однако такая смесь не получила широкого применения вследствие следующих недостатков:

- необходимости перегрева технологических добавок до высоких температур, что сопровождается увеличением объема жидкого металла и выдавливанием его за пределы полости прибылей, кроме того, происходит поглощение жидким металлом газов из атмосферы с образованием раковин в отливках,

- быстротечности процесса горения термита (алюминиевый порошок и окислитель), сопровождающимся пироэффектом, приводящим к выходу жидкого металла из прибылей,

- сложности протекающих процессов плавки технологических добавок (ферросилиция и ферромарганца), что предопределяет нестабильность качества отливок.

В основу изобретения положена задача снижения расхода металла на прибыли при сохранении высокого качества отливок.

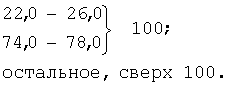

Указанная задача решается тем, что экзотермическая смесь для обогрева прибылей стальных и чугунных отливок, включающая алюминиевый порошок, окислитель и технологические добавки, дополнительно содержит силикокальций с содержанием кремния не менее 50 мас.% и кальция не менее 25 мас.%, а в качестве окислителя - окалину при следующем соотношении ингредиентов, мас.%:

Введение в заявленный состав силикокальция в соотношении 29-35 мас.% позволяет обеспечить высокую теплотворную способность, спокойное без пироэффекта продолжительное горение, перегрев металла в прибылях, необходимый для снижения его расхода, стабильную температуру воспламенения. За счет этого происходит снижение расхода металла на прибыли с обеспечением высокого качества отливок.

Опытным путем установлено, что в случае введения в состав силикокальция менее 29 мас.% заметно понижается теплотворная способность экзотермической смеси, происходит понижение перегрева металла в прибыли, уменьшается время пребывания металла в жидком состоянии, следовательно, ухудшается питание отливок, а значит, и качество и увеличивается расход металла.

В случае введения в состав силикокальция более 35 мас.% происходит перегрев металла, образуются газовые раковины в отливках, следовательно, ухудшается качество отливок.

Любое отклонение от заданных пределов может привести к нежелательным отклонениям необходимых стехиометрических соотношений между окисляемым металлом и окислителем.

Содержание в силикокальции кальция не менее 25 мас.% и кремния не менее 50 мас.% необходимо для достаточной теплотворной способности, продолжительного и спокойного горения и обеспечения перегрева металла для снижения его расхода на прибыли.

Наличием алюминиевого порошка и фтористого натрия обеспечивается стабильное начальное воспламенение экзотермических смесей предлагаемого состава.

Изобретение иллюстрируется следующими примерами.

Пример 1. Изготовление экзотермической смеси в сухом состоянии

В сухом состоянии экзотермическая смесь вводится в виде порошка на поверхность металла непосредственно в полости прибылей после частичной их заливки сплавом или путем заполнения специальных контейнеров, сосудов, устройств, предназначенных для их установки в полости прибылей до заливки форм сплавом.

Для приготовления предлагаемой экзотермической смеси используются следующие материалы, мас.%:

- порошок алюминия вторичного (АПВ) (ТУ 48-5-152-78) - 4;

- силикокальции марок СК30 и СК25 (ГОСТ 4762-71) с содержанием кальция не менее 25 мас.% и кремния не менее 50 мас.% фракция 0,3-6 мм - 35;

- окалина кузнечная, измельченная и просеянная через сито с размерами ячеек 2,0×2,0 мм - 60,7;

- технологические добавки в виде натрия фтористого технического - 0,3.

В смеситель любого типа (бегуны, шнековый, лопастной) загружают материал в следующей последовательности: окислитель, порошок алюминиевый, силикокальций фракций 0,3-6 мм, фтористый натрий и перемешивают в течение 3-5 мин в зависимости от емкости смесителя. Смесь для использования в сухом состоянии выпускают в специальную тару с крышкой. По мере необходимости такую смесь засыпают в открытые прибыли после заливки их жидким металлом на 1/3 высоты или заполняют специальные контейнеры (или стержни), выполненные в виде сосудов, проставляемых в полости прибылей литейных форм.

Пример 2. Изготовление экзотермической смеси для формуемых экзоэлементов в сочетании с различными связующими и их установки в полости прибылей до заливки форм сплавом

Для приготовления экзотермической смеси в смеситель загружают порошок алюминия вторичного - 7,0 мас.%, силикокальций фракцией 0,3-6 мм - 29,0 мас.%, окислитель (окалина кузнечная, измельченная и просеянная через сито с размерами ячеек 2,0×2,0 мм) - 57,0 мас.% и технологические добавки в виде натрия фтористого технического 0,3 мас.%, глины формовочной - 1,7 мас.%, жидкого стекла (ГОСТ 13078-81), модуля 2,4-3,0, плотности 1460-1500 кг/м3 - 5,0 мас.%, воды технической - 2,0 мас.% сверх 100%.

В той же последовательности, как в примере 1, загружают в смеситель перечисленные материалы для приготовления экзотермических смесей для формуемых экзоэлементов, перемешивают 3-5 мин, вводят воду в количестве 2% (сверх 100%) (масс.), перемешивают еще 2 мин и вводят жидкое стекло. После ввода жидкого стекла перемешивают не более 2,5 мин и используют для формовки экзоэлементов, которые упрочняют продувкой углекислым газом (СО2-процесс), а затем их подвергают сушке при температуре не менее 200°С в течение 2-6 часов в зависимости от их массы и толщины стенок.

Примеры соотношений перечисленных материалов для двух используемых состояний согласно изобретению приведены в таблице.

Заливкой опытных форм для отливок массой 40, 1060 и 1980 кг получены следующие результаты:

- расход металла на эти отливки снизился, соответственно, на 13,1, 706 и 1320 кг;

- расход металла на 1 тонну годного литья уменьшился, соответственно, на 327, 666 и 667 кг;

- технологический выход годного повысился, соответственно, до 89,8, 70,6 и 79,8%.

Качество отливок осталось на прежнем уровне.

Таким образом, заявляемая экзотермическая смесь для обогрева прибылей отливок позволяет снизить расход металла при сохранении высокого качества отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2010 |

|

RU2429940C1 |

| Экзотермическая смесь для изготовления прибылей | 1981 |

|

SU969449A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Способ обогрева открытых прибылей литых заготовок | 1987 |

|

SU1560388A1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2008 |

|

RU2376101C1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608609A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| Экзотермическая смесь для обогрева прибылей стальных отливок | 1985 |

|

SU1581469A1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

Изобретение относится к литейному производству, а именно к составам экзотермических смесей для обогрева прибылей стальных и чугунных отливок. Смесь содержит алюминиевый порошок, окислитель, технологические добавки и силикокальций с содержанием кремния не менее 50 мас.% и кальция не менее 25 мас.%, при этом в качестве окислителя используют окалину при следующем соотношении ингредиентов, мас.%: алюминиевый порошок 4,0-7,7; окалина 57-62; силикокальций 29-35; технологические добавки - остальное. При использовании смеси снижается расход металла на прибыли при сохранении высокого качества отливок. 1 табл.

Экзотермическая смесь для обогрева прибылей стальных и чугунных отливок, включающая алюминиевый порошок, окислитель и технологические добавки, отличающаяся тем, что дополнительно содержит силикокальций с содержанием кремния не менее 50 мас.% и кальция не менее 25 мас.%, а в качестве окислителя - окалину при следующем соотношении ингредиентов, мас.%:

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| Экзотермическая смесь для обогрева прибыльной части слитка | 1960 |

|

SU148206A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU281766A1 |

| 0 |

|

SU366925A1 | |

| Экзотермическая шлакообразующая смесь для изготовления брикета | 1975 |

|

SU548370A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1985 |

|

SU1296295A1 |

| Способ определения градуировочной характеристики магнитоэлектрического измерительного механизма | 1985 |

|

SU1298701A1 |

| DE 10149876 A1, 17.04.2003 | |||

| US 3871875 A, 18.03.1975. | |||

Авторы

Даты

2009-05-27—Публикация

2007-10-25—Подача