1

Изобретение относится к области черной металлургии, конкретнее к контролю параметров конвертерной плавки.

Известно устройство непрерывного контроля температуры металла в конвертере, предусматривающее введение термопары через кладку конвертера ниже уровня металла. Это устройство не решает проблему точности и надежности в связи с тем, что датчик работает в тяжелых условиях (высокая температура, возможность прорыва металла, механические напряжения, вызванные расширением кладки и др.). Известное устройство нашло применение только дпя проведения опытных плавок в полупромышленных конвертерах, так как быстро выходит из строя.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство дпя контроля температуры металла в конвертере.

в состав устройства входят датчики температуры отходящих газов и содержание в них СО, три блока умножения, блок деления, блок сложения, блок вычитания, которые через последовательно параллельную цепь соединены с регистрирующим прибором.

К недостаткам известного устройства относится его применимость только для конверторов, работающих с полным дожиганием конвертерных газов.

Цель изобретения состоит в повышении точности и надежности непрерывного контроля температуры металла для конвертеров, работающих без дожигания или с частичным дожиганием конвертерных газов.

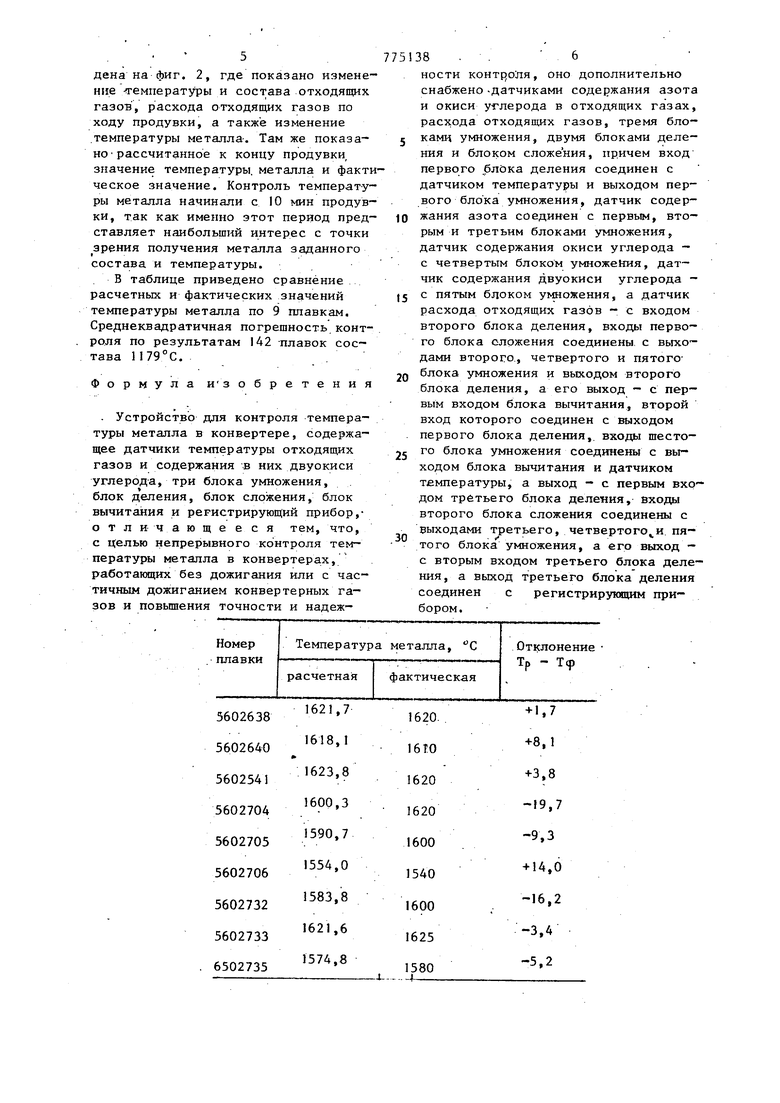

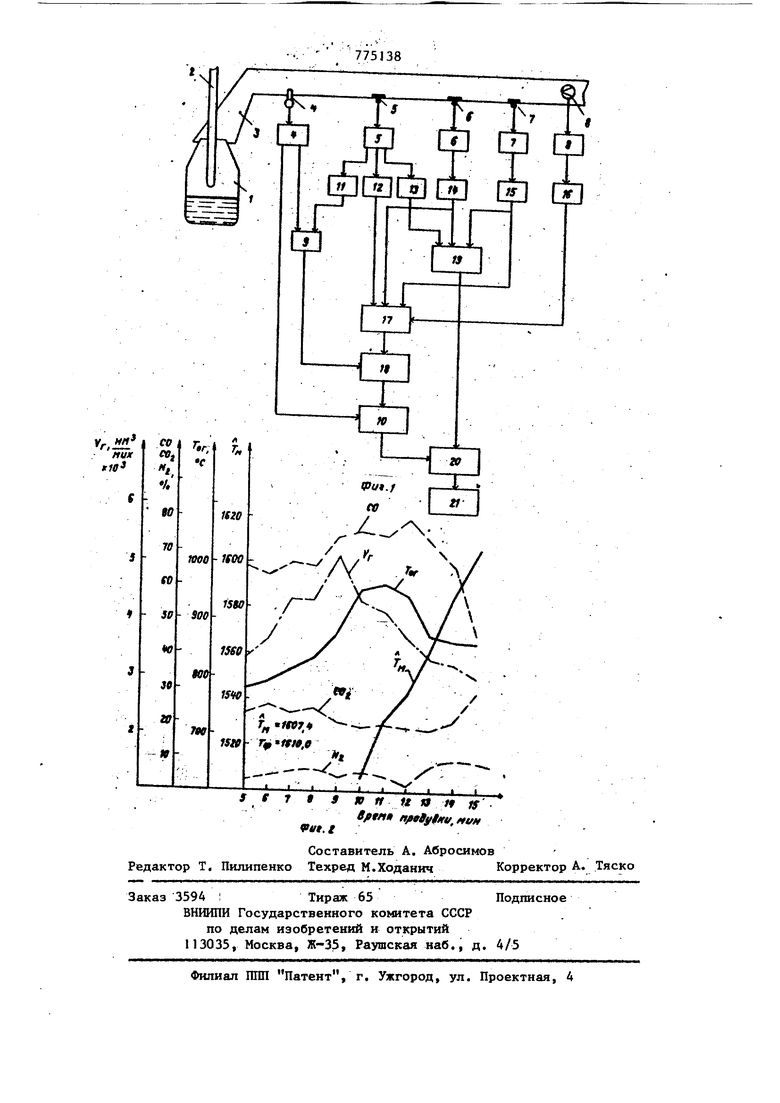

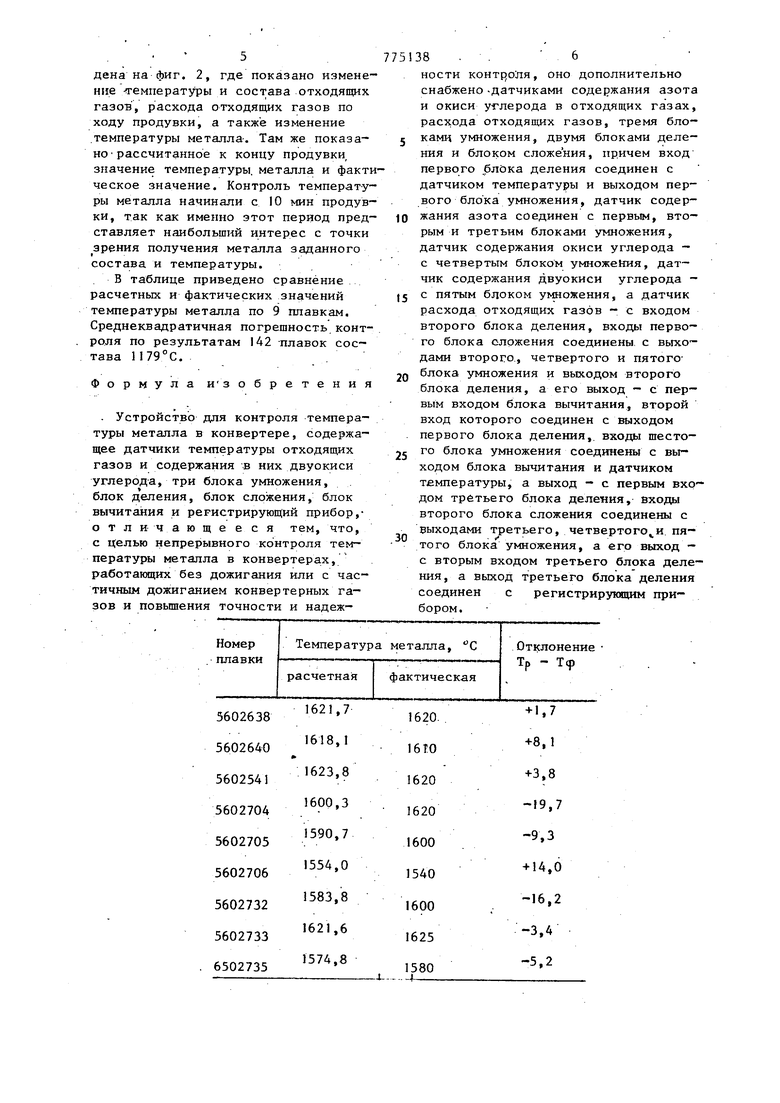

Поставленная цель достигается тем, что устройство содержит датчик содержания азота, окиси углерода и COj, в отходящих газах, расхода и температуры отходящих газов, шесть блоков умножения, три блока деления, два блока сложения, блок вычитания и регистрирующий прибор, причем вход первого блока деления соединен с датчиком температуры и первым блоком умножения, датчик содержания азота соединен с первым, вторым и .третьим блоками умножения, датчик содержания СО - с четвертым блоком умножения, датчик содержания СО с пятым блоком умножения, а датчик расхода отходящих газов со вторым блоком деления, входы первого блока сложения соединены со вторым, четвертым и пятым блоками умножения и вторым блоком деления, а его выход с блоком вычитания, на вход которого поступает также сигнал от первого блока деления, входы шестого бло ка умножения соединены с блоком вычитания и датчиком температуры, а выход - с третьим блоком деления, вход второго блока- сложения соединен с третьим, четвертым и пятым блоками умножения, а его.выход с третьим блоком деления, а выход .третьего блока деления подключен к регистрирующему прибору. На фиг г 1 представлена блок-схема устройства; на фиг. 2 - изменение температуры металла в конвертере по ходу продувки в зависимости от изменения t ,СО, СО и N в отходящих газах и расхода отходящих газов. Над конвертером 1 и фурмой 2 установлен газоход 3. Датчики 4, 5 6, 7, 8 температуры отходящих газов содержания в них азота, окиси углерода, двуокиси углерода и расхода отходящих газов соединены с блоком 9 деления и блоком 10 умножения, блоками 11-15 и блоком 16 деления соответственно.Вход блока 9 деления соединен также с блоком 11 умножени а блоки 12, 14, 15 умножения и блок 16деления соединены с входом блока 17сложения. Выходы блока 9 и блока 17 соединены с блоком 18 вычитания. Блок 18 соединен с входом блока 10 умножения.Блоки 13,14 и 15 умножения соединень с входом блока 19 сложения, выход блока I9 - с блоком 20 деления, вход которого связан также с .блоком 10 умножения, а выход блока. 20 соединен с регистрирующим прибором 21. Устройство работает следующим образом, Сигнал, пропорциональный содерж нию азота в отходящих газа, с дат8 . чика 5 поступает в блоки 11, 12 и 13 и там умноч:ается на коэффициенты Kg, К, и К. Сигнал с датчика 6 соержания СО подается в блок 14, где умножается на коэффициент К.,. Сигнал с датчика 7 содержания СО, поступаетв блок 15,. в котором умно-г жает.ся на коэффициент К, а сигнал с датчика 8 расхода отходящих газов идет в блок 16, в котором определяют отнощение x/Y . Сигнал с датчика 4 температуры отходящих газов подается в блок 9, на вход которого также поступает резулъткруюпщй сигнал из блока ,11 и блокдевять вычисляет от-ч ношение , результирующие сиг-ч налы с блоков 1Я., 14, 15 и 16 поступают на вход блока 17, где они cyNfмируются и эта сумма под-ается на вход блока 18, -куда-также приходит и сигнал из блока 9. В блоке 18 определяют разность поступивших сигна- . лов и результирукяций сигнал подают на вход ,блока 10., куда Также приходит сигнал от датчика 4 температуры отходящих газов. Выходной сигнал из блока 10 поступает на вход блока 20. Результирукицие сигна- .jibi из блоков 13, 14 и 15 поступают в бло;с 19, где. они суммируются и этот суммарный сигнап подается на вход блока 20. В б.локе 20 определяют температуру металла как отношение сигналов, пост.упивших из блока 10 и блока 19. В целом температура металла в блоке 20 определяется, следующим соотношением: ; ,CO;+K,.E ,,+K, где t - температура- металла в конвертере, °С; top - температура отходящих газов, °С,K., ,К.,Кз,- коэффициенты, определяемые I опытным путе.м; CO,CO,,Nj- содержание окиси углерода, двуокиси углерода и азота в отходящих газах, %; V - расход отходящих газов, нм/мин. . , Результирующий сигнал .из блока 20 поступает на регистрирующий при- бор 21, шкала ко.торого проградуирована в °С, Графическая реализация изменения параметров на одной из плавок призедена на фиг. 2, где показано изменение -температуры и состава отходящих газов, расхода отходящих газов по ходу продувки, а также изменение .температуры металла-. Там же показано рассчитанное к концу продувки, значение температуры, металла и факти ческое значение. Контроль температуры металла начинали с 10 мин продувки, так как именно этот период представляет наибольший интерес с точки зрения получения металла заданного состава и температуры. .В таблице приведено сравнение расчетных и фактических значений температуры металла по 9 плавкам. Среднеквадратичная погрешность контроля по результатам 142 плавок состава П79°С..

Формула И3 обретения

. Устройство для контроля температуры металла в конвертере, содержащее датчики температуры отходящих газов и содержания в них двуокиси углерода, три блока умножения, блок д еления, блок сложения, блок вычитания и регистрирующий прибор,отличающе е ся тем, что, с целью непрерывного контроля температуры металла в конвертера.х, работающих без дожигания или с час75138 . . 6

ности конт{ оЛя, оно дополнительно снабжено -датчиками содержания азота и окиси углерода в отходящих газах, расхода отходящих газов, тремя бло- Е ками умножения, двумя блоками деления и блоком сложения, причем вход первого блока деления соединен с датчиком температуры и выходом первого блока умножения, датчик содерfQ жания азота соединен с первым, вторым и третьим блоками умножения, датчик содержания окиси углерода с четвертым блоком умножения, датчик содержания двуокиси углерода - с пятым блоком у шожения, а датчик

15 расхода отходящих газов - с входом второго блока деления, входы первого блока сложения соединены, с выходами второго., четвертого и пятогоблока умножения и выходом второго

20 блока деления, а его выход - с первым входом блока вычитания, второй вход которого соединен с выходом первого блока деления,, входы шестого блока умножения соединены с вы25ходом блока вычитания и датчиком температуры, а выход - с первым входом третьего блока деления, входы второго блока сложения соединены с выходами третьего, четвертого и. пя30того блока умножения, а его выход - с вторым входом третьего блока деления, а выход третьего блока деления

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня ванны в конвертере | 1987 |

|

SU1463769A1 |

| Устройство для контроля уровня ванны в конверторах | 1981 |

|

SU1006499A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1983 |

|

SU1104161A1 |

| Устройство контроля параметров ванны конвертера | 1988 |

|

SU1615190A1 |

| Устройство для контроля обезуглероживания сталеплавильной ванны | 1979 |

|

SU870443A1 |

| Устройство для контроля расхода отходящих газов в газоотводящем тракте конвертера | 1979 |

|

SU912762A1 |

| Устройство для определения степени окисления углерода до окиси углерода в полости конвертора | 1986 |

|

SU1399350A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ УГЛЕРОДА В ВАННЕ КИСЛОРОДНОГО КОНВЕРТЕРА | 1972 |

|

SU334554A1 |

| Способ контроля текущего содержания углерода в конвертерной ванне | 1985 |

|

SU1268617A1 |

Авторы

Даты

1980-10-30—Публикация

1978-03-28—Подача