По предлагаемому способу навивка арматурной проволоки для железобетонных элементов под постоянным натягом (или предварительно прогретой до некоторой температуры) производится не непосредственно на форму центробежного станка, а на промежуточный элемент-колодку.

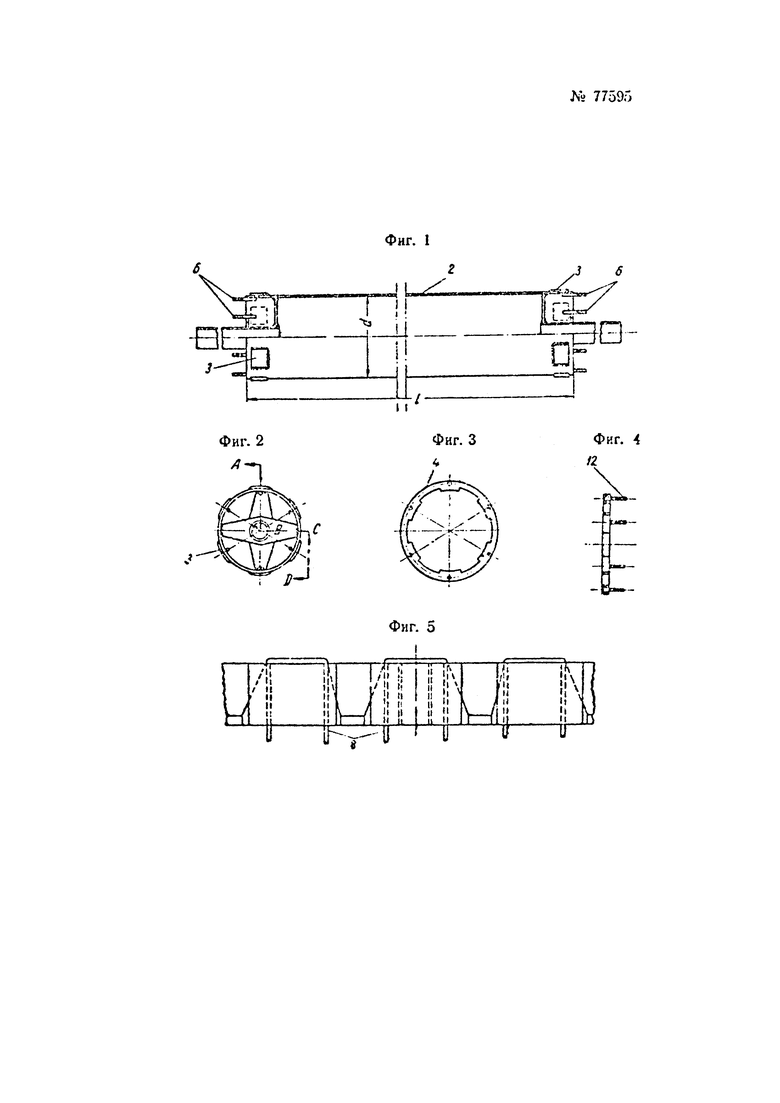

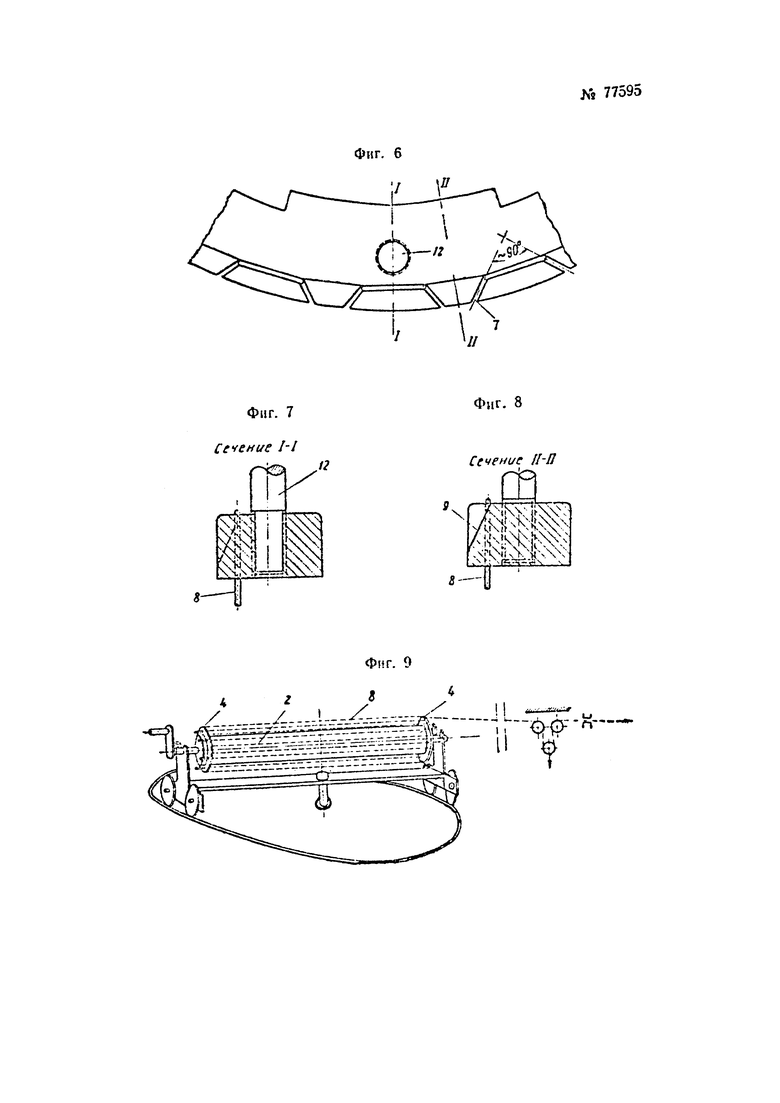

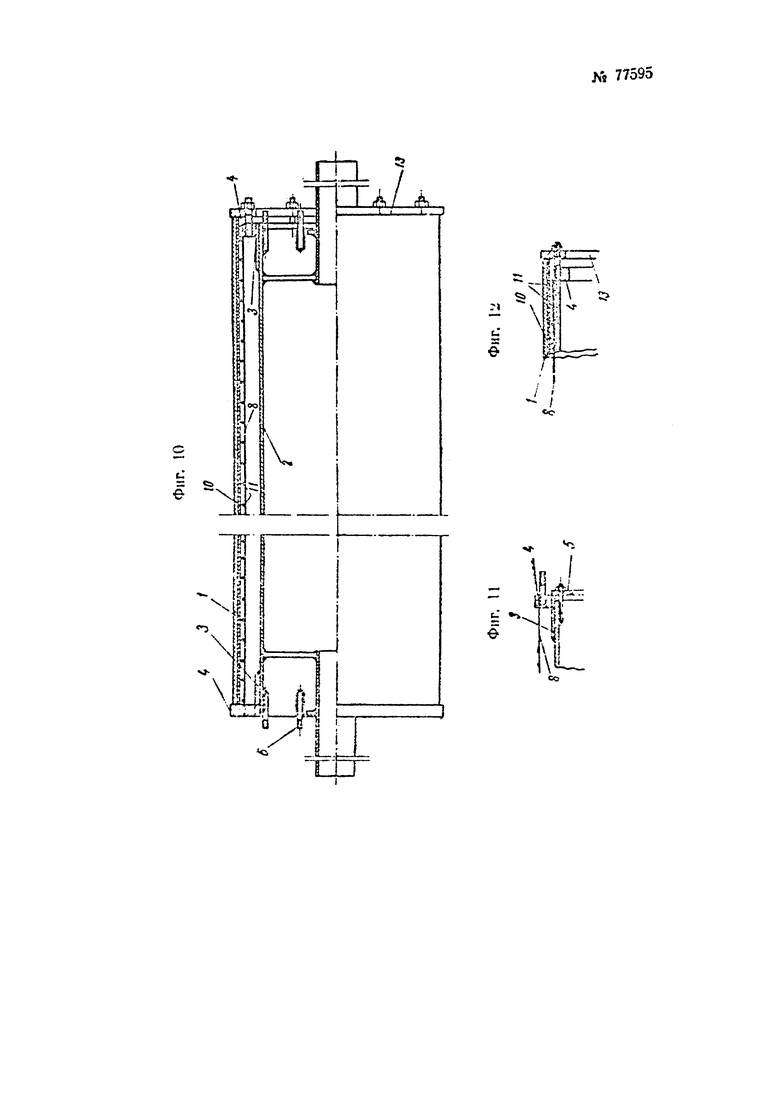

На фиг. 1 изображен продольный разрез колодки по АВСД; на фиг. 2 - вид колодки с торца; на фиг. 3 и 4 - две проекции шайбы (торцовые прорези не показаны); на фиг. 5 - вид на торец шайбы сбоку; на фиг. 6 - наружная грань шайбы в увеличенном масштабе; на фиг. 7 - сечение шайбы по I-I; на фиг. 8 - то же, по II-II; на фиг. 9 - схема станка для навивки проволоки; на фиг. 10 - общий вид формы центробежного станка перед удалением из нее колодки; на фиг. 11 - положение колодки во время навивки проволоки; на фиг. 12 - положение формы во время центрифугирования.

Колодка 2 представляет собой металлический барабан меньшего диаметра, чем упомянутая выше форма 1, а длина ее равна примерно длине формы. На некотором расстоянии от концов к колодке приварены несколько дуговых металлических накладок 3, расположенных на равных между собой расстояниях. На колодку с обоих ее концов надеваются стальные шайбы 4, имеющие на внутренних окружностях выступы, которыми шайбы упираются в накладки 3, благодаря чему шайбы не могут свободно перемещаться по всей длине колодки.

Обе шайбы барабана колодки (в положении - выступ против накладки) фланцами 5 притягиваются к дуговым накладкам 3 при помощи приваренных изнутри колодки болтов 6. В таком виде обе шайбы и колодка составляют одно целое. На боковых поверхностях шайб сделаны прорези 7, соответствующие диаметру навиваемой проволоки 8. Количество прорезей и глубина их подбираются в зависимости от характера армирования изделия. Для удобства завода проволоки и прорези последние расположены косо, причем каждые две соседних прорези наклонены друг к другу под углом 90°. С той же целью через каждую пару прорезей на торцевых поверхностях шайб имеются скосы 9.

Шайбы устанавливаются на колодку таким образом, чтобы оси скосов одной шайбы приходились между двумя скосами другой шайбы. Навивка проволоки на колодку производится при горизонтальном положении последней. Операция эта выполняется на станке (фиг. 9), дающем возможность качания колодки вокруг ее поперечной оси на угол, превышающий 90° в каждую сторону. Помимо этого станок дает возможность проворачивания колодки вокруг ее продольной оси. При этих движениях колодки проволока, входя в прорези шайб, будет ложиться по образующим некоторой цилиндрической поверхности, огибая каждым витком участки шайб между двумя соседними прорезями. Постоянный натяг проволоки или предварительный прогрев ее может быть осуществлен известными уже методами. Диаметры шайб 4 колодки 2 различные, а именно: диаметр правой шайбы (фиг. 10) близок к внутреннему диаметру слоя парафина 10, нанесенного на внутреннюю поверхность формы 1, диаметр левой шайбы несколько превышает наружный диаметр формы. Благодаря этому колодка с навитой на нее проволокой может быть легко введена в форму до упора большей из шайб в торец формы.

После операции навивки проволоки, являющейся несущей продольной арматурой 8 изделия, на колодку надевается готовая спиральная арматура. Это легко осуществляется, так как диаметр спирали ничтожно отличается (толщина проволоки спирали плюс толщина защитного слоя бетона) от наружного диаметра меньшей из шайб, кроме того каждый виток спирали упруго разгибается при проносе его через шайбу 4. Спираль закрепляется на прутках продольной арматуры 8. После того как спираль навита на колодку и конец ее закреплен, надобность в упомянутых выше фланцах 5, притягивающих шайбы к дуговым накладкам, отпадает, и они могут быть удалены. Шайбы и колодка удерживаются от взаимного смещения уже одним суммарным усилием витков натянутой проволоки. В этом виде колодка вводится в запарафинированную форму до упора большой шайбы в торец формы. Шайба меньшего диаметра имеет несколько постоянно ввинченных в него шпилек 12, расположенных по окружности. Длина шпилек такова, что концы их выступают за пределы формы 1. Конец формы со стороны меньшего из фланцев закрывается крышкой 13, имеющей отверстия для пропуска шпилек 12 и центральное отверстие для ввода питателя при загрузке формы бетоном. Обе шайбы 4 могут быть вполне одинаковыми, но в этом случае форма 1 должна иметь две одинаковых между собой крышки 13 с каждой стороны. При ввинчивании гаек на шпильки усилие, воспринимаемое колодкой от натяжения в витках проволоки, будет постепенно передаваться на форму, а усилие, развиваемое между соприкасающимися поверхностями выступов шайб и дуговых накладок, будет стремиться к нулю, и в результате между последними может образоваться некоторый зазор. С появлением зазора колодка получит возможность свободно проворачиваться вокруг продольной оси. Провернув колодку таким образом, чтобы выступы шайбы встали между двумя соседними накладками, колодку свободно извлекают из формы. После извлечения колодки внутри формы окажется натянутая и расположенная требуемым образом проволока.

Дальнейшие операции по центрифугированию, пропарке и т.д. могут производиться согласно существующей технологии изготовления центрифугированных конструкций. При распалубке шпильки освобождаются от гаек и изделие с шайбами по торцам извлекается из формы. В момент отвинчивания гаек усилие от натяжения проволоки будет передаваться бетону изделия, что и вызовет в последнем предварительные сжимающие усилия. После извлечения изделия из формы проволока на участках огибающих шайбы перерезается (перекусывается), и последние удаляются.

Как видно из изложенного, колодки являются быстрооборачиваемым инвентарем, пригодным для использования неограниченное число раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мерная цепь для базисных, полигонометрических и тому подобных работ | 1933 |

|

SU47086A1 |

| Ручной ткацкий станок для изготовления косынок | 1948 |

|

SU78801A1 |

| Механизм натяжения арматурно-навивочной машины | 1982 |

|

SU1030515A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОБОЛОЧЕК ИЗ ФАНЕРНОЙ ПОЛОСЫ С НАКЛАДКОЙ НА НЕЕ ФАНЕРНЫХ ЖЕ ЛИСТОВ С ПОПЕРЕЧНО РАСПОЛОЖЕННЫМИ ВОЛОКНАМИ | 1926 |

|

SU6497A1 |

| Строительный элемент для крепления гибких полотнищ и узел фиксации гибких полотнищ к несущему элементу каркасной конструкции с их постоянным натяжением | 2023 |

|

RU2812122C1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| Устройство для наведения стволовой задвижки под струей | 2021 |

|

RU2770850C1 |

| МНОГОСТЕРЖНЕВОЙ СТЫКОВОЙ МАГНИТОПРОВОД | 1991 |

|

RU2012939C1 |

| СБОРНО-РАЗБОРНАЯ ОПОРА И СПОСОБ НАТЯЖЕНИЯ ГИБКОГО ЭЛЕМЕНТА СБОРНО-РАЗБОРНОЙ ОПОРЫ | 1992 |

|

RU2018609C1 |

1. Способ изготовления железобетонных элементов в центробежных формах, снабженных приспособлением для предварительного натяжения продольной арматуры, отличающийся тем, что арматуру под натяжением монтируют на колодке, которую затем вводят в форму, и передают усилия напряженной арматуры корпусу формы, а освободившуюся от арматуры колодку удаляют из формы.

2. Устройство для осуществления способа по п. 1, отличающееся тем, что колодка выполнена в виде барабана с накладками, расположенными у его торцов в виде байонетного затвора, служащего для удержания фланцев, несущих арматуру, которые по внутреннему диаметру также имеют выступы, соответствующие накладкам колодок, и шпильки, которые входят в отверстия фланцев формы при введении в нее колодки с натянутой арматурой и посредством которых напряжение арматуры можно передать стенкам формы с освобождением от него барабана колодки.

3. Форма выполнения устройства по п. 2, отличающаяся тем, что во фланцах, надеваемых на барабан колодки сделаны косые прорези для непрерывного с натяжением наматывания арматурной проволоки, входящей в эти прорези.

Авторы

Даты

1950-02-28—Публикация

1947-02-05—Подача