пропилфосфат, триацетин, антипиренными наполнителями - смесь сурьмы или окись цинка. Полученные композиции хорошо растворяются в этиловом спирте и этилацетате, а также в их смеси (см. табл. 1 и 2).

В процессе переработки полимеров в пластмассу установлено, что масса технологична на стандартном оборудовании, предназначенном для варки стандартного целлулоида.

При одинаковом технологическом режиме переработки на физикомеханические показатели целлулоидной композиции оказывают влияние такие факторы, как содержание связанного азота в нитроацилате целлюлозы, физическое состояние последнего (порошок или волокно) природа пластификатора, наличие наполнителя. В частности, для нитроацилатов целлюлозы с содержанием Связанного азота 4-6% требуется меньшее количество растворителя, масса более технологична на всех стадиях переработки, скорость горения по сравнению с образцами целлулоида ГОСТ 21228-75 понижается на 200-300%. Однако при этом механическая прочность и эластичность получаемой пластмассы снижается по сравнению с этими показателями более высоконитрованного продукта (табл. 1 и 2). Повышение содержания азота нитроацилата целлюлозы от 7 до 8% позволяет получать продукты с высокой механической прочностью - от 380 до 510 кгс/мм.

В то же время относительное удлинение опытных образцов превышает требования ГОСТ в 2-3 раза, что особенно важно при изготовлении изделий методом штамповки, так как брак в виде деформаций и разрывов формы максимально исключается.

Листы опытного целлулоида на основе нитроацилатов с содержанием связанного азота 7-8% имеют хороший внешний вид- гладкие, прозрачные, без желтоватого оттенка, который появляется у менее нитрованных образцов.

Таким образом, в результате испытаний установлено, что с понижением содержания азота в основе пластической массы заметно снижается горючесть целлулоида. Снижение же механических характеристик целлулоида на основе нитроацилатов с содержанием связанного азота 5-7% происходит, по-видимому, вследствие изменения агрегатного состояния смешанного эфира целлюлозы в процессе его синтеза. В частности, нитроацилаты с содержанием азота 5-7% имеют порошкообразное состояние, что является результатом частичной деструкции исходного нитрата в процессе переэтерификации, тогда как нитроацилаты с содержанием азота 7-8% сохраняет исходную вязкость и структуру.

Сделан вывод, что нитроацилаты целлюлозы с содержанием связанного азота меньше 5% непригодны для пластической массы вследствие их хрупкости и низкой механической прочности. Нецелесообразно применять и нитроацилаты целлюлозы с содержанием связанного азота выше 8%, так как в этом случае не достигается удовлетворительное снижение скорости горения

по сравнению с образцами целлулоида ГОСТ 21228-75.

Подбор, различных пластификаторов композиции позволил сделать вывод, что трихлорпропилфосфат и триацетин наиболее

хорошо пластифицируют массу и также снижают горючесть композиции на 30- 40,%:

В снижении горючести играет роль и антипиренный наполнитель - окись сурьмы

или окись цинка. В то же время добавление окиси сурьмы способствует по сравнению с окисью цинка и увеличению механической прочности пластмассы (сравн., например, образцы 2 и 6 или 1 и 4 в табл.6),

что имеет сушественное значение, когда изделия из нее работают при повышенных нагрузках, превышающих требования ГОСТ. В других случаях использования пластмассы применение наполнителя не

всегда целесообразно, в особенности при получении прозрачного декоративного целлулоида, когда художественной отделкой служат л емчужный пат или прессовка в виде «серебряных нитей, цветовых пятен

и т. п. В этом случае предлагаемая композиция, удовлетворяя требованиям ГОСТ по механической прочности, может не содержать наполнителя. Пример 1. Целлулоидная композиция

на основе нитроацетата целлюлозы (содержание связанного азота 7,8-8,2%, влагосодержание 2-5%).

Рецептура композиции, %: Нитроацетат целлюлозы73

Трихлорпропилфосфат27

Растворитель по соотношению к массе нитроацетата целлюлозы, %:

Этанол гидролизный38

Этилацетат20,8

Краситель «Родамин-С 20,8

Смеш,ение компонентов проводят по следующему режиму.

Время смещения 60 мин, температура воды, обогревающей си&съ, 65-70°С. Приготовленную целлулоидную массу фильтруют через две репсовых сетки и одно полотно мадополам при давлении 55-90 кгс/см. Массу вальцуют на обогреваемых вальцах при температуре переднего валка 60-70°С

для , удаления избытка разбавителя. По окончании вальцевания массу в виде листов толщиной 12-15 мм нарезают по размеру пресс-формы и укладывают в нее для варки блока. Варку блока проводят в течение 2 ч при температуре 80-85°С и давлении 15 кгс/см с последующим охлаждением в течение 0,5 ч. Готовый блок строгают на листы толщиной 0,5-1 мм, которые сущат при температуре 60-65°С до содержания летучих не более 3%. Прямление листов производят при температуре 90-95°С и удельном давлении 40- 50 кгс/см.

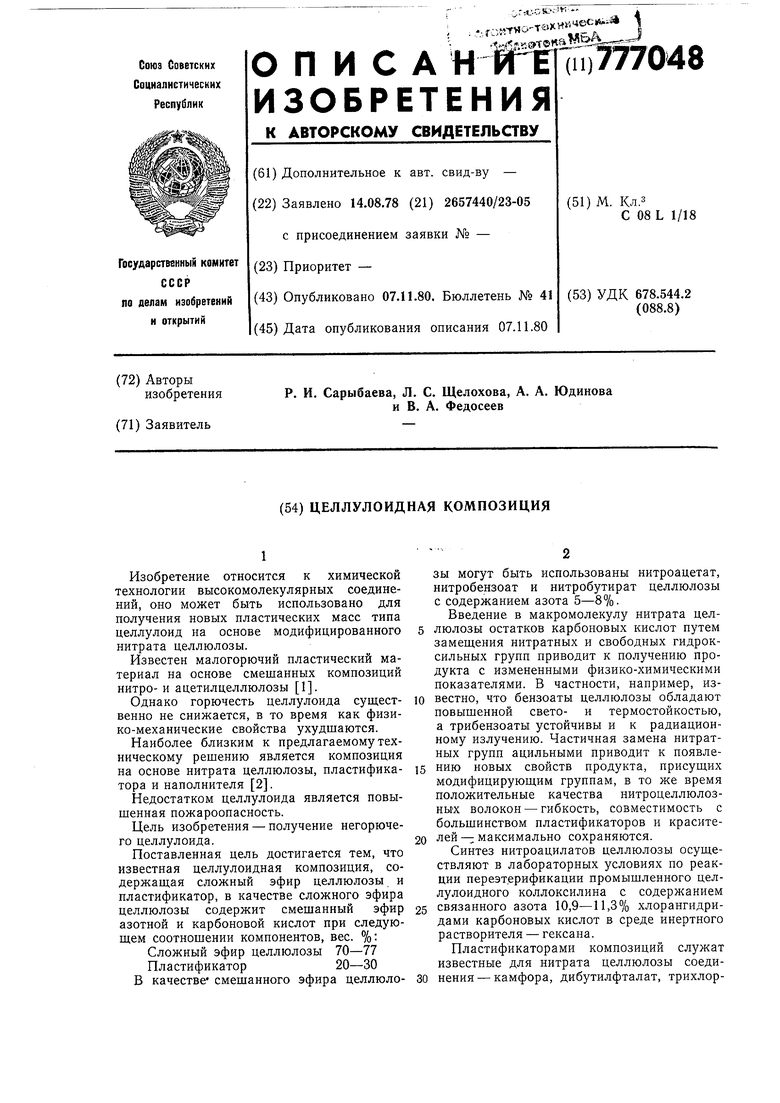

Показатель

Разрушающее напряжение при растяжении для листов толщиной до 0,5 мм, кгс/см

Относительное удлинение при разрыве для листов толщиной до 0,5 мм, % не менее

Стойкость к горячей плите Стойкость к горячей воде Сонротивление изгибу

Содержание летучих веществ для листов толщиной до 2,0 мм, %

Снижение скорости горения по сравнению со скоростью горения штатных образцов целлулоида, % Приведены предельные лулоида .

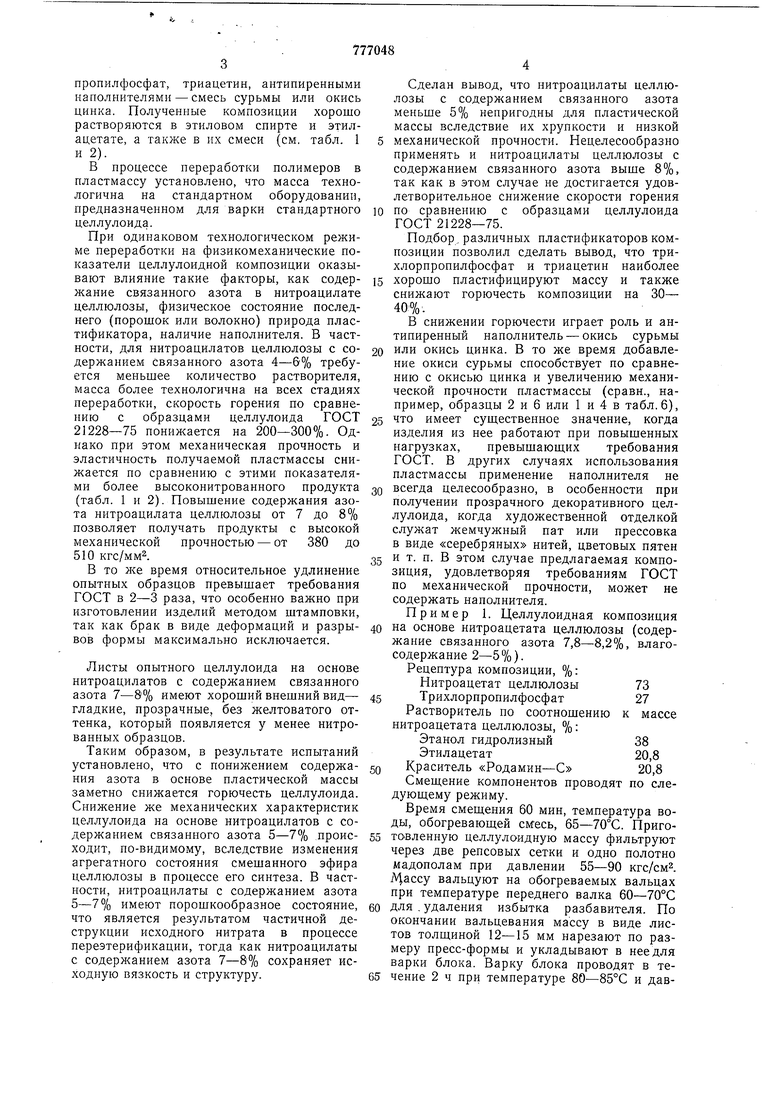

Показатель

Разрушающее напряжен.:е при растяжении для листов толщиной 0,5 мм, кгс/см

Относительное удлинение при разрыве для листов толщиной до 0,5 мм, % не менее

Стойкость к горячей плите Стойкость к горячей воде Сопротивление изгибу

Содержание летуччх веществ для листов толщиной до 1,0 мм, %

Снижение скорости горении по сравнению со скоростью горения образцов целлулоида, % Приведены Пример 2. Целлулоидная композиция на основе нитробензоата целлюлозы (со- ю держание связанного азота 7,8-8,2%, влагосодержание - 2-5%). Рецептура ко мпозиции, %:

Полученную пластмассу испытывают на все основные показатели целлулоида ГОСТ 21228-75. Качество готового продукта определяют состоянием поверхности после нагрева до 118±2°С в течение 1 мин на горячей плите.

Результаты испытаний нитроацетатного целлулоида приведены в табл. 1.

Т а б л II ц а 1

Целлулоид

по ГОСТ 21228-75 опытНый

343,1-441,1

410 15-18

29

Не допускается появления вздуВыдерживаеттия и пузырей

Внешний вид не должен изменешний вид не изменяется няться

Выдерживает

Не должен ломаться и давать трещин 2,5

От 2,0 до 3,0 40

Целлулоид

по ГОСТ 21228-75

опытный

343-441,1

380 29 15-18

Не допускается появление вздутия

Выдерживает II пузырей

Внешнмй вид не

Внешний вид не должен измеменяетсяняться

Выдерживает

Не должен ломаться и давать трещин

От 2,0 до 3,1 3,1 20 значен 1Я показателей для различных марок промышленного целпредельные значения показателей различных марок промышленного целлулоида. Таблица 2 Нитробензоат целлюлозы Камфора Этанол гидролизный ио отношению к массе нитробензоата целлюлозы

Смешение компонентов проводят по следующему режиму.

Время смешения 60 мин, температура воды, обогреваюш,ей смеситель, 65°С.

Приготовленную целлулоидную массу фильтруют через 3 репсовых сетки и 2 полотна мадополам при давлении 90- 120 кгс/см. Массу вальцуют на обогреваемых вальцах при температуре переднего валка 30°С, при 60°С вальцевания наблюдают прилипание массы к валкам. По внешнему виду масса мягкая эластичная. По окончанию вальцевания массу в виде листов толщиной 12-15 мм нарезают по размеру пресс-формы и укладывают в нее для варки блока. Варку блока проводят в течение 1,5 ч при температуре 80-85°С и давлении 15-17 кгс/см с последующим охлаждением в течение 0,5 ч.

Блок твердый, в процессе варки не вытекает. Готовый блок строгают на листы толщиной 0,5-1,0 мм, которые сушат при температуре 60-65°С до содержания летучих не более 3%.

Прямление листов производят при температуре 90-95°С и удельном давлении 30-40 кгс/см. Полученную пластмассу испытывают на все основные показатели целлулоида ГОСТ 21228-75. Качество готового продукта определяют визуально состоянием поверхности nocjje нагрева до 118±2°С в течение 1 мин на горячей плите.

Результаты испытаний опытного целлулоида приведены в табл. 2.

Пример 3. Целлулоидная композиция на основе нитробензоата целлюлозы с наполнителем (содержание связанного азота 7,8-8,2%, влагосодержание 2-5%).

Рецептура композиции, %:

Нитробензоат целлюлозы69,5

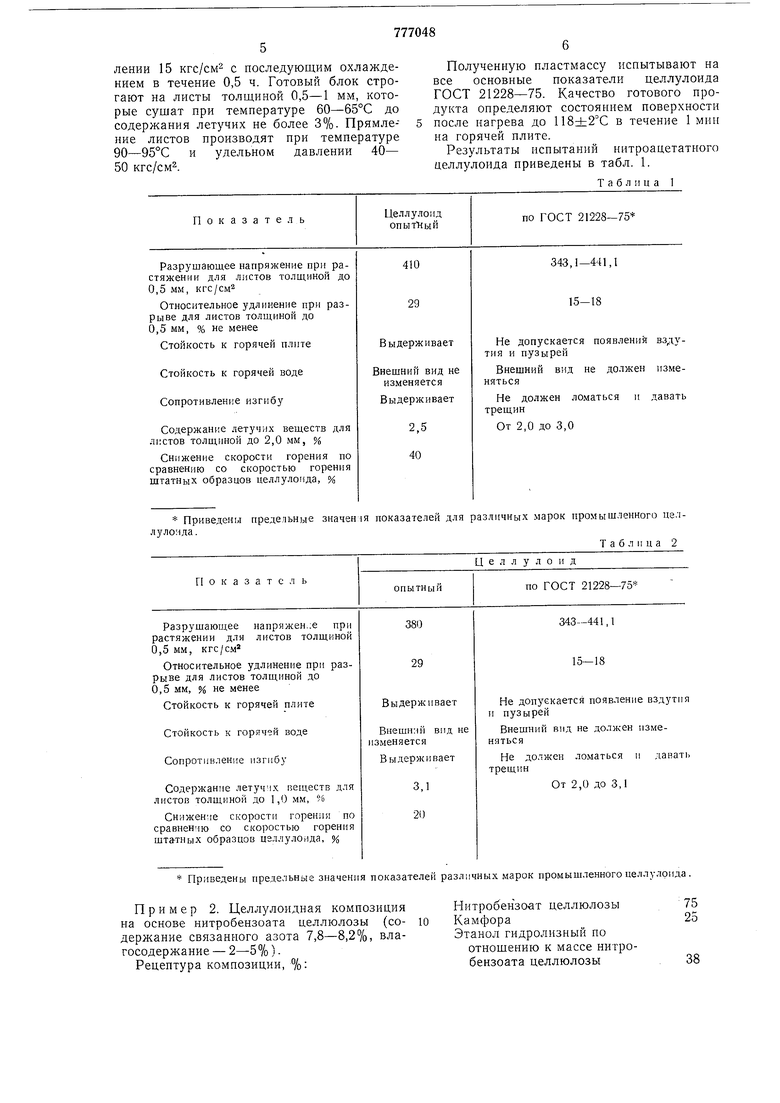

Показатель

Разрушающее

напряжение при листов толщиной растяжении для 0,5 мм, кгс/см

Относительное удлинение при разрыве для листов толщиной до 0,5 мм, % не менее

Стойкость к горячей плите Стойкость к горячей воде Сопротивление изгибу

Содержание летучих веществ для листов толщиной до 1,0 мм, %

Снижение скорости горения по сравнению со скоростью горения штатных образпов целлулоида, Приведены предельные значения лулоида.

Трихлорпропилфосфат20,5

Окись сурьмы Sb2Oi310,0

Растворитель - этиловый

спирт гидролизный по соотношению к общему

весу38,0

Смещение компонентов проводят по следующему режиму.

Время смещения 60 мин, температура воды, обогревающей смеситель, 65°С. Приготовленную целлулоидную массу фильтруют через 2 репсовых сетки и 1 полотно мадополам при давлении кгс/см.

Массу вальцуют на обогреваемых вальцах при температуре 30-50°С. Прилипание массы к вальцам в этом диапазоне температур не наблюдают. По внешнему виду масса мягкая, эластичная, хорошо тянется.

По окончанию вальцевания массу в виде листов толщиной 12-15 мм нарезают по размеру пресс-формы и укладывают в нее для варки блока. Варка блока протекает в течение 1,5 ч при температуре 80-85°С

и давлении 15 кгс/см с последующим охлаждением в течение 0,5 ч. Блок твердый, в процессе варки не вытекает. Готовый блок строгают на листы толщиной 0,5-1,0 мм, которые сушат при температуре 60-65°С до содержания летучих не более 2%. Прямление листов производят при температуре 90-95°С и удельном давлении 30-40 кгс/см. Полученные листы пластмассы гладкие на ощупь, мягкие, белого с желтоватым оттенком, непрозрачные. Испытания пластмассы проводят по всем основным показателям целлулоида ГОСТ 21228-75. Результаты испытаний приведены в

табл. 3.

Таблица 3

Целлулоид

по ГОСТ 21228-75

опытный

343,1-441,

15-18

Не допускается появление вздутия и пузырей

Внешний вид не должен изменяться

Не должен ломаться и давать трещин

От 2,0 до 3,0 показателей для различных иарок проммшленного целП р и м е р 4. Целлулоидная композиция на основе нитробутирата целлюлозы (содержание связанного азота 5,0% влагосодержание 2-5%)

Рецептура композиции, %:

Нитробутират целлюлозы75

Трихлорпропилфосфат25

Растворитель - этилацетат по отношению к общему весу33

Смешение компонентов проводят по следующему режиму: ; ,

Время смешения 60 мин, температура воды, обогревающей смеситель, 65-70°С. Приготовленную массу фильтруют через 2 репсовые сетки и 1 полотно мадополам при давлении 100-180 кгс/см. Массу вальцуют на обогреваемых вальцах при температуре

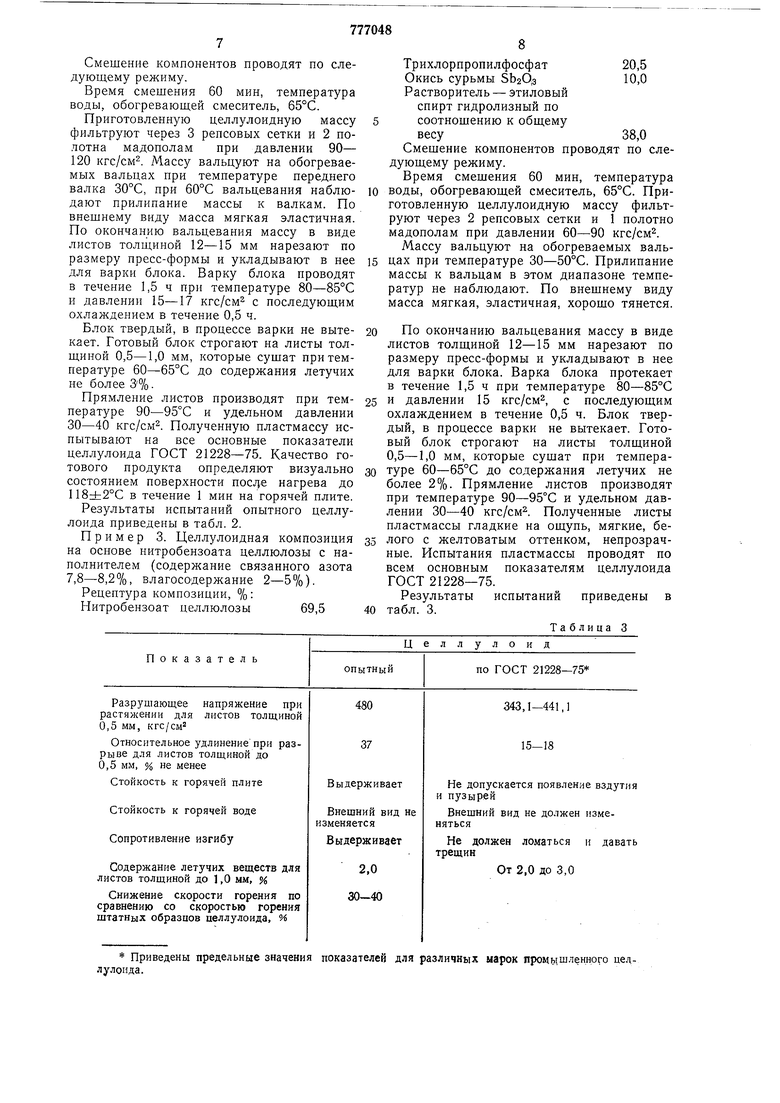

Показате л ь

Разрушающее напряжение при растяжении для листов толщиной 0.5 мм, кгс/см

Относительное удлинение при разрыве для листов толщиной до 0,5 мм, %

Стойкость к горячей плите Стойкость к горячей воде Сопротивление к изгибу

Содержание летучих веществ для листов толщиной до 1,0 мм, %

Снижение скорости горения по сравнению со скоростью горения щтатных образцов целлулоида, % Приведены предельные значения показателей для лулоида.

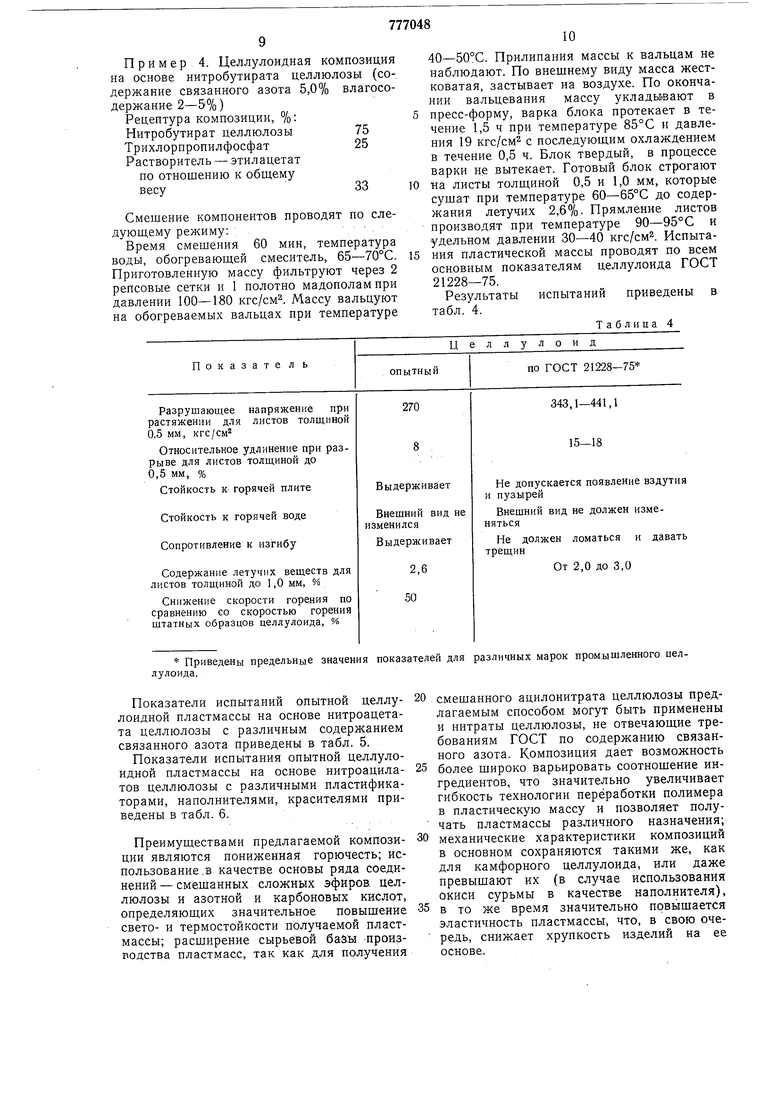

Показатели испытаний опытной целлулоидной пластмассы на основе нитроацетата целлюлозы с различным содержанием связанного азота приведены в табл. 5.

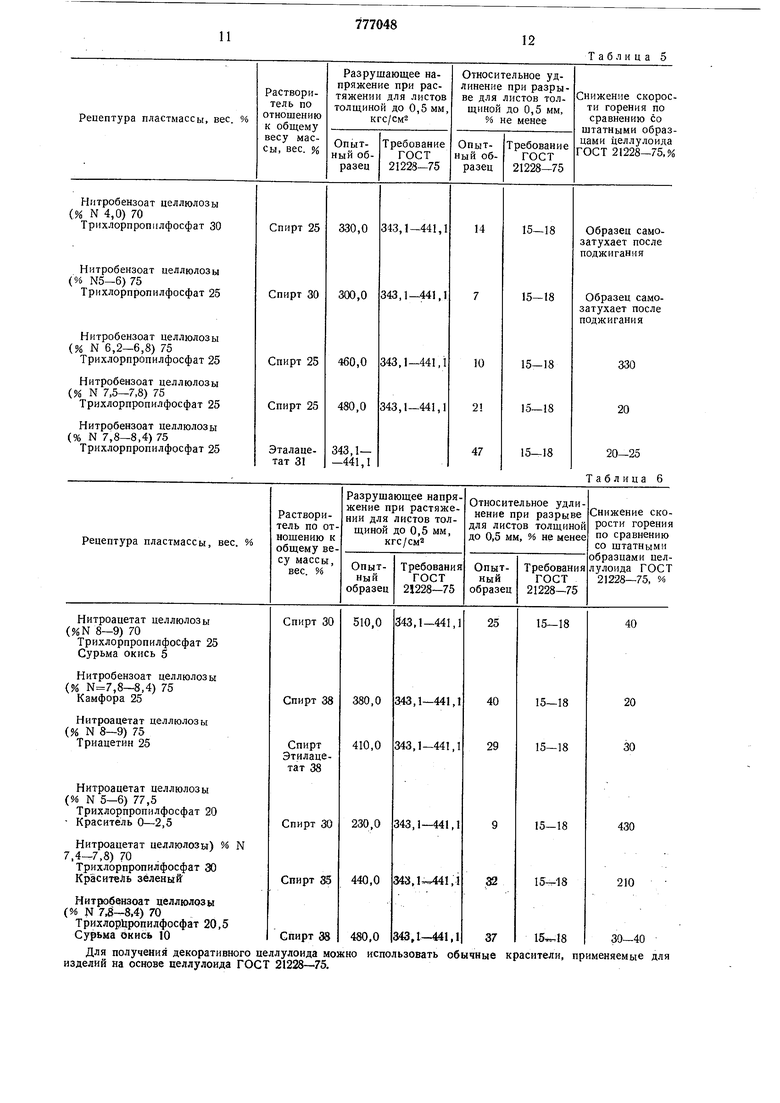

Показатели испытания опытной целлулоидной пластмассы на основе нитроацилатов целлюлозы с различными пластификаторами, наполнителями, красителями приведены в табл. 6.

Преимуществами предлагаемой композиции являются пониженная горючесть; использование,в качестве основы ряда соединений- смешанных сложных эфйров. целлюлозы и азотной и карбоновых кислот, определяющих значительное повышение свето- и термостойкости получаемой пластмассы; расширение сырьевой бааы -произподства пластмасс, так как для получения

40-50°С. Прилипания массы к вальцам не наблюдают. По внешнему виду масса жестковатая, застывает на воздухе. По окончании вальцевания массу укладывают в пресс-форму, варка блока протекает в течение 1,5 ч при температуре 85°С и давления 19 КГС/СМ2 с последующим охлаждением в течение 0,5 ч. Блок твердый, в процессе варки не вытекает. Готовый блок строгают

на листы толщиной 0,5 и 1,0 мм, которые сушат при температуре 60-65°С до содержания летучих 2,6%. Прямление листов производят при температуре 90-95°С и удельном давлении 30-40 кгс/см. Испытания пластической массы проводят по всем основным показателям целлулоида ГОСТ 21228-75.

Результаты испытаний приведены в табл. 4.

Таблица 4

Целлулоид

по ГОСТ 21228-75

опытный

343,1-441,1

270 15-18

Не допускается появление вздутия

Выдерживает и пузырей

Внешний вид не

Внешний вид не должен измезменилсяняться

Выдерживает

Не должен ломаться и давать трещин 2,6

От 2,0 до 3,0 50

смешанного ацилонитрата целлюлозы предлагаемым способом могут быть применены и нитраты целлюлозы, не отвечающие требованиям ГОСТ по содержанию связанного азота. Композиция дает возможность

более широко варьировать соотношение ингредиентов, что значительно увеличивает гибкость технологии переработки полимера в пластическую массу и позволяет получать пластмассы различного назначения;

механические характеристики композиций в основном сохраняются такими же, как для камфорного целлулоида, или даже превышают их (в случае использования окиси сурьмы в качестве наполнителя),

в то же время значительно повышается эластичность пластмассы, что, в свою очередь, снижает хрупкость изделий на ее основе. различных марок промышленного целТаблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция целлулоида | 1978 |

|

SU825558A1 |

| Способ получения художественного целлулоида | 1980 |

|

SU933662A1 |

| Композиция для получения мячей для настольного тенниса | 1981 |

|

SU1024465A1 |

| Композиция для получения целлулоида | 1981 |

|

SU971847A1 |

| Способ получения смешанных сложных эфиров целлюлозы | 1979 |

|

SU883058A1 |

| Способ получения полимерного материала | 1990 |

|

SU1798348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИНИТРАТОВ ЦЕЛЛЮЛОЗЫ ДЛЯ ПОЛИМЕРНОЙ ОСНОВЫ ТВЕРДЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ, КЛЕЕВ И ТВЕРДЫХ ТОПЛИВ | 1995 |

|

RU2106368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА | 2004 |

|

RU2260574C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СЛОЖНЫЕ СМЕШАННЫЕ АЗОТНОКИСЛЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ С КАПРОЛАКТАМНЫМИ ГРУППАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2157817C1 |

Для получения декоративного целлулоида можно изделий на основе целлулоида ГОСТ 21228-75.

Таблица 6 использовать обычные красители, применяемые для

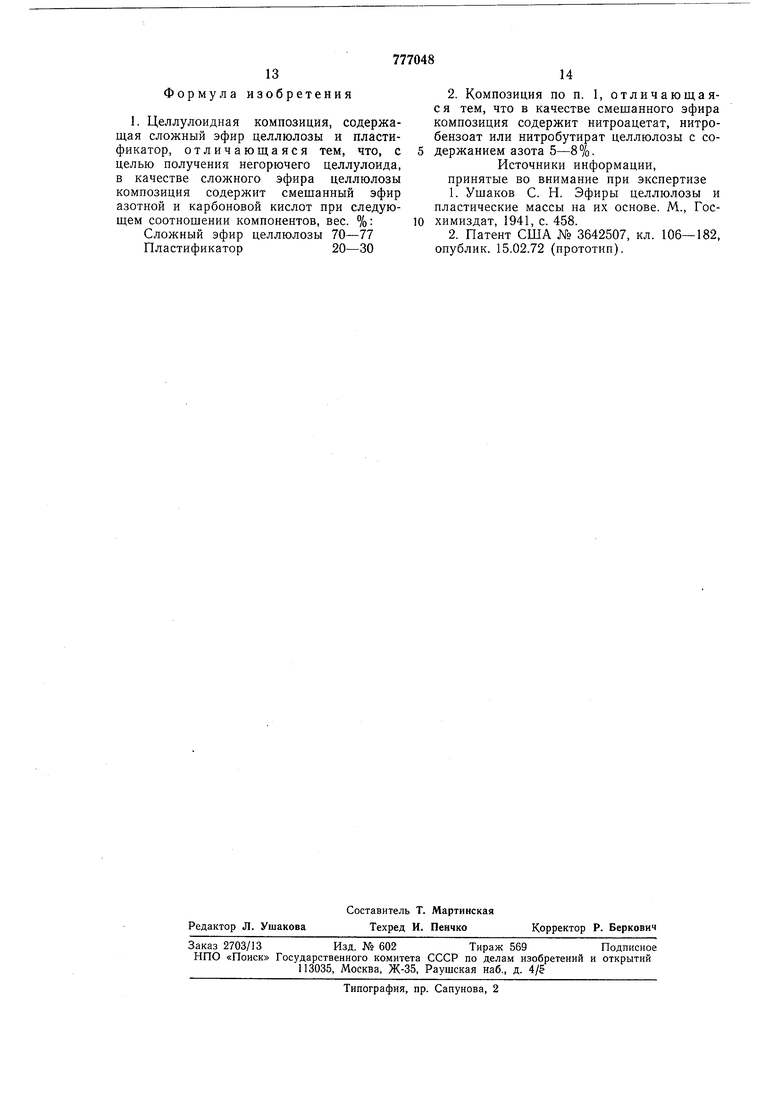

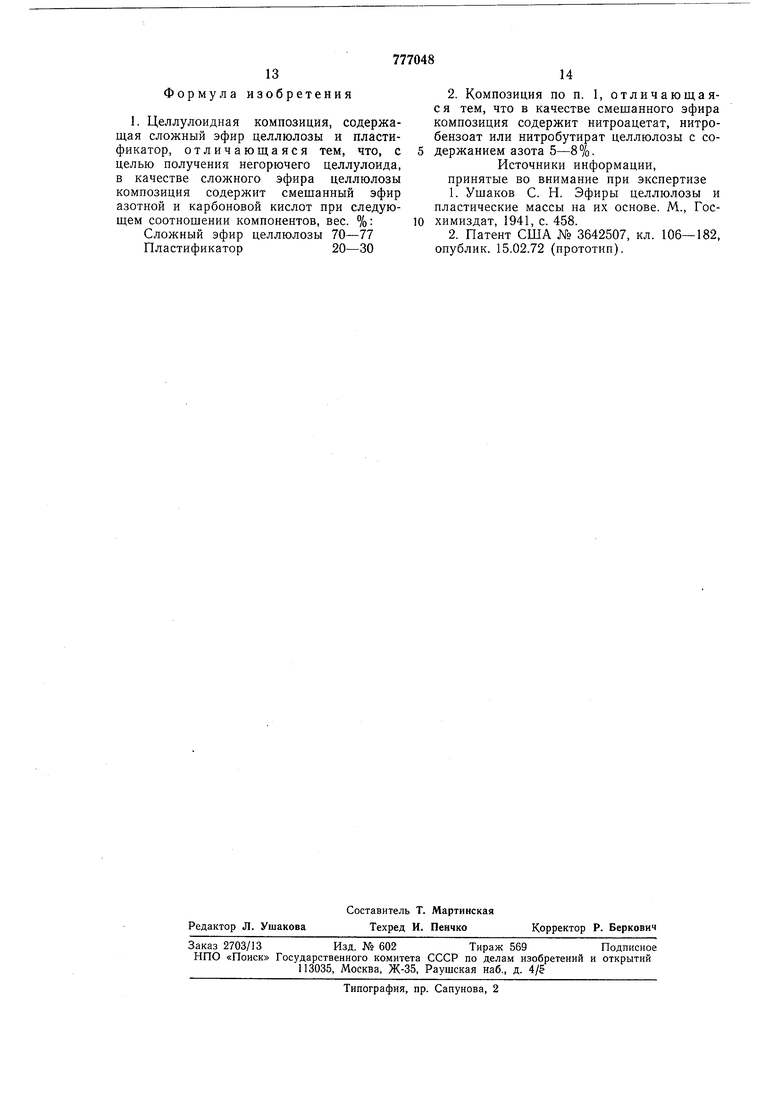

13 Формула изобретения

14

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

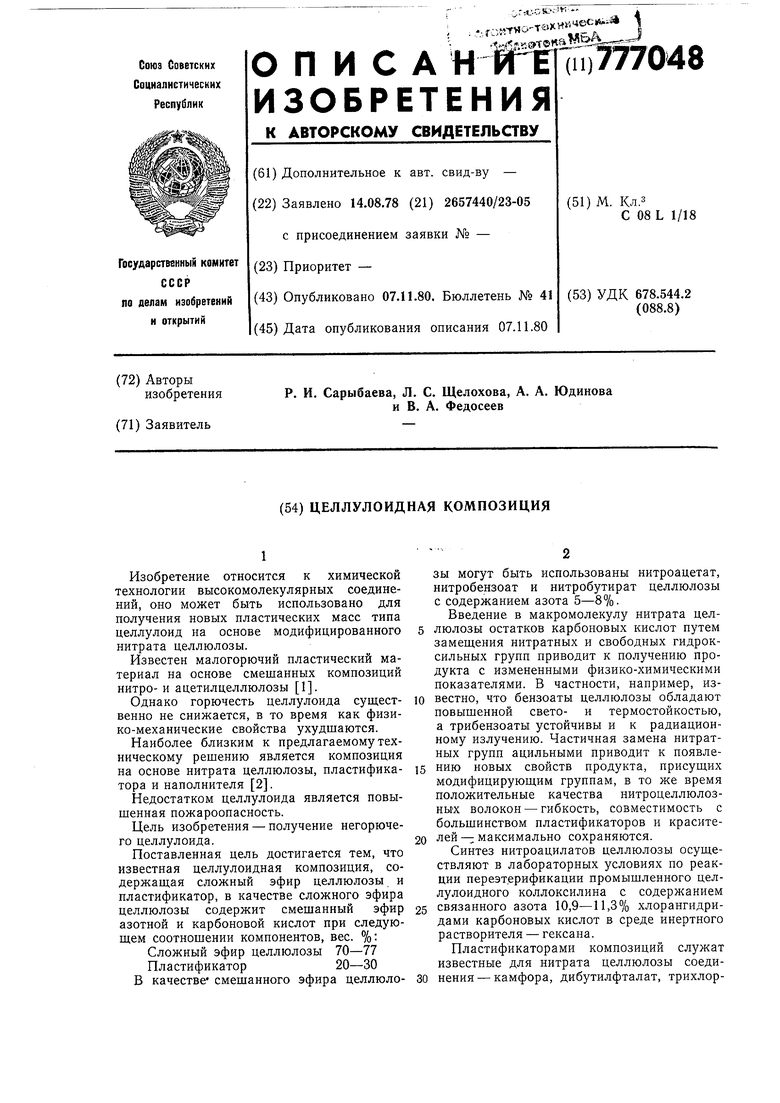

1980-11-07—Публикация

1978-08-14—Подача