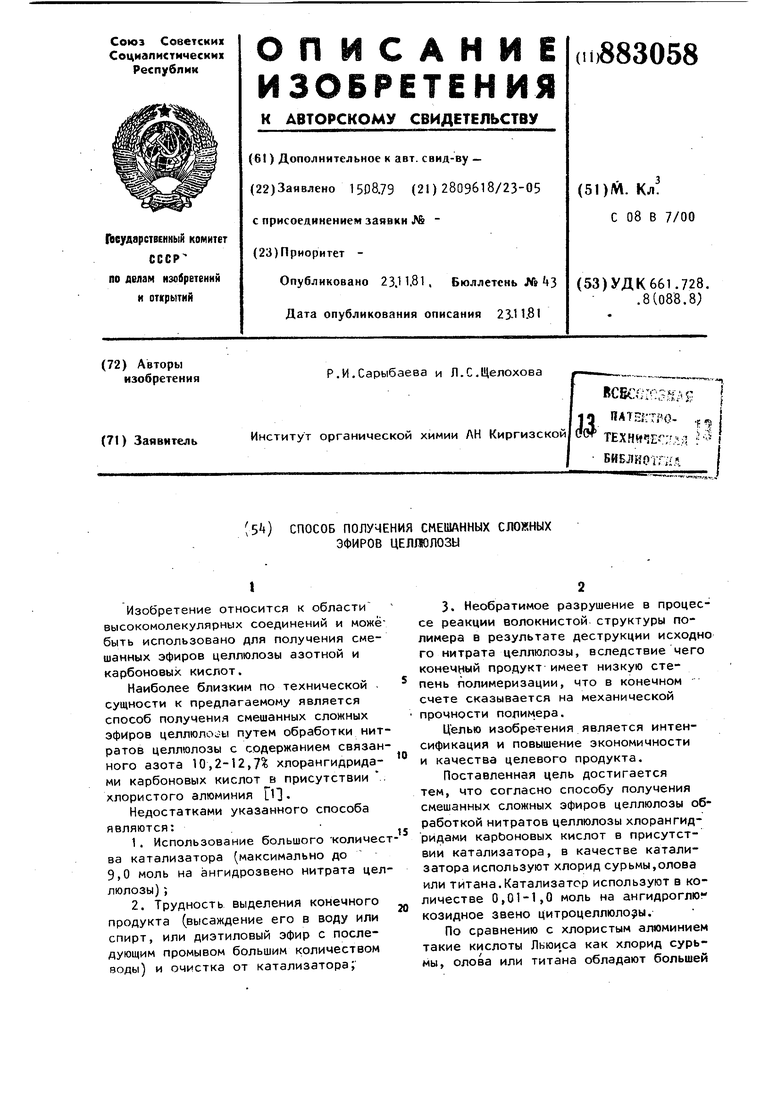

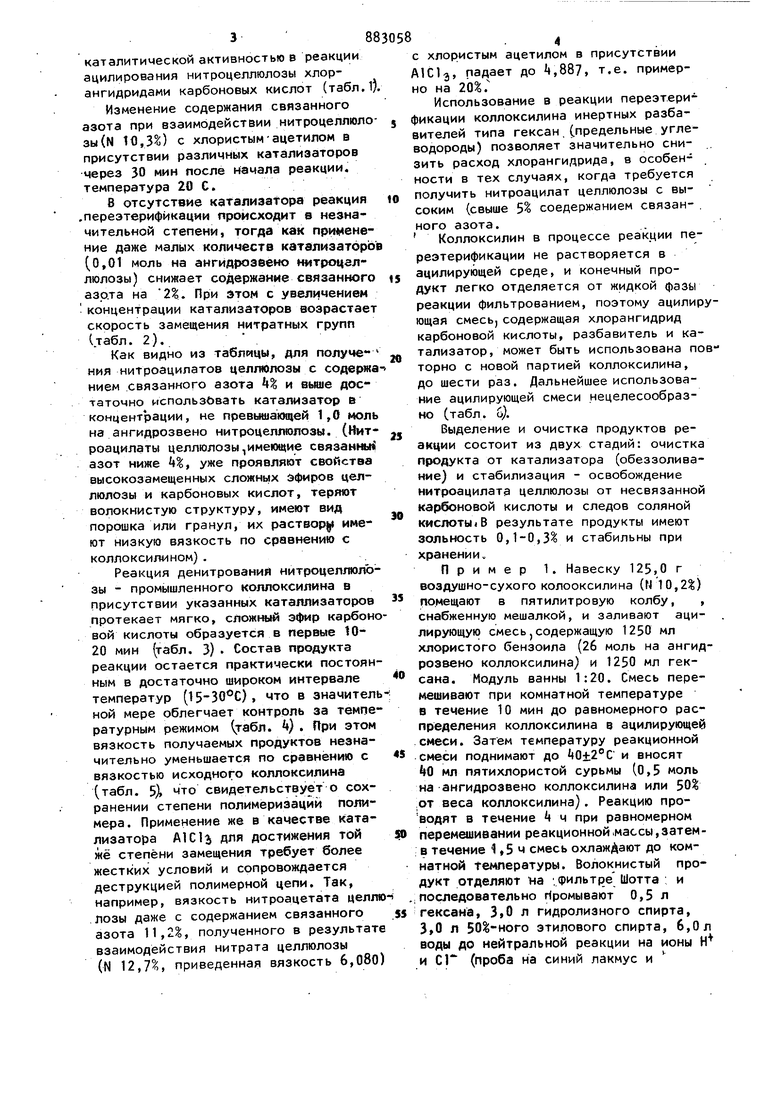

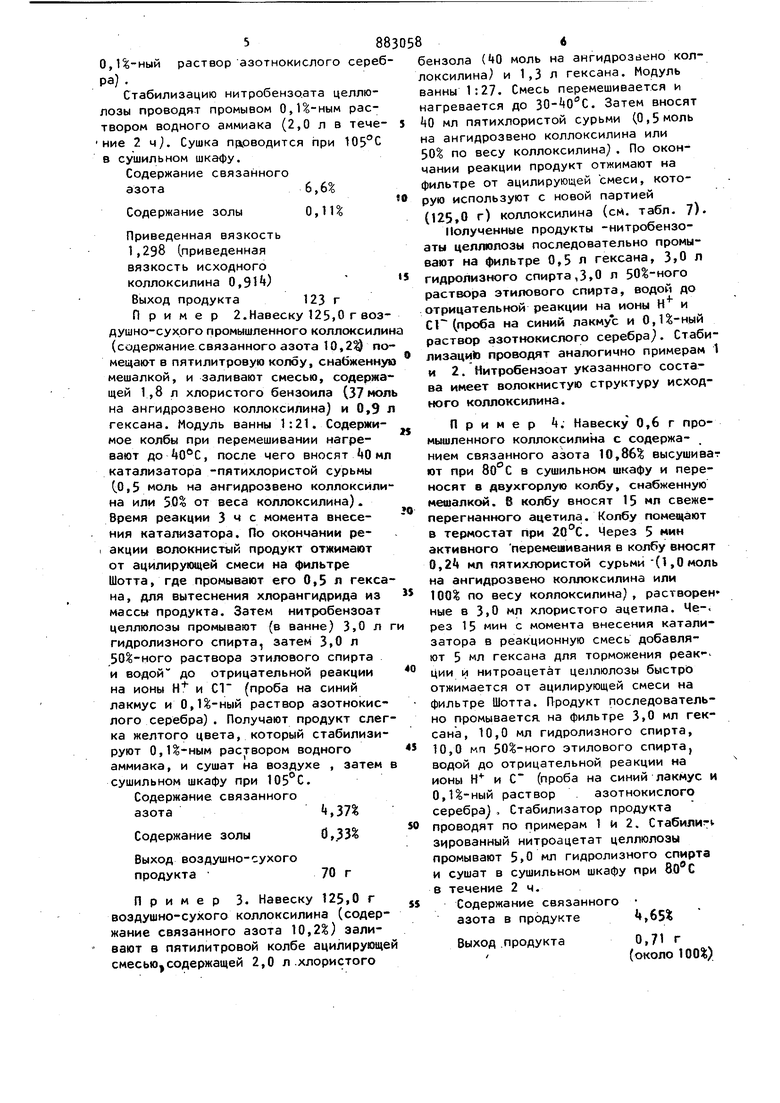

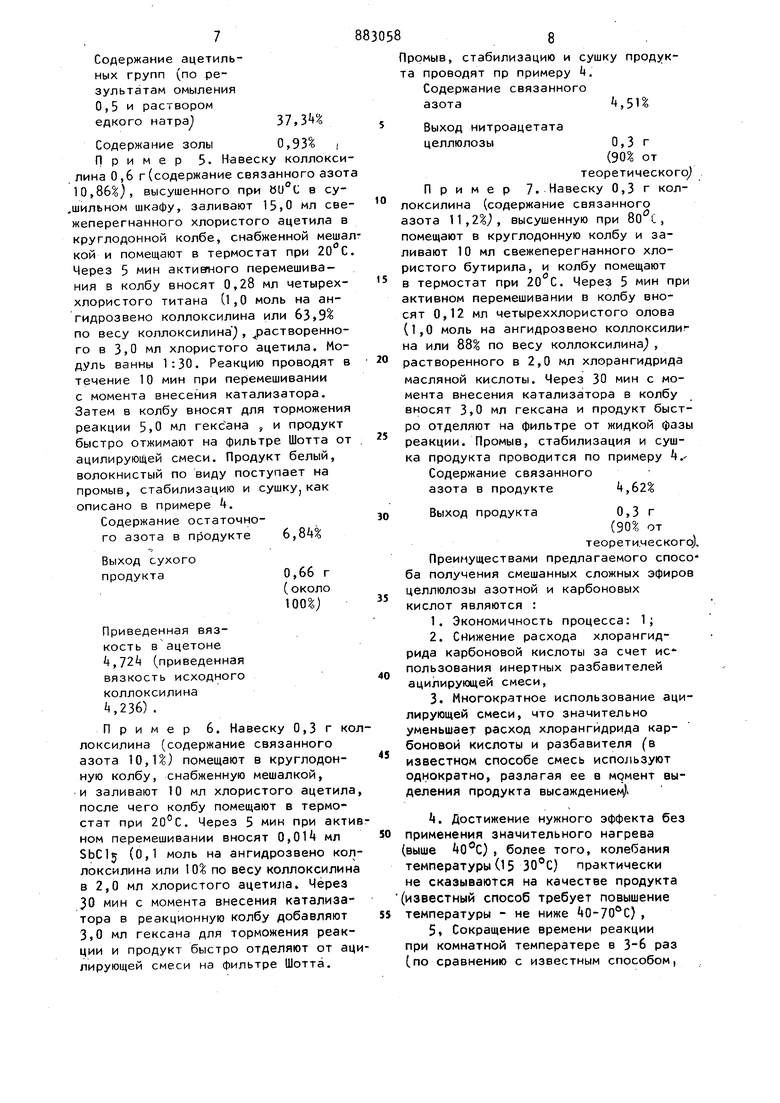

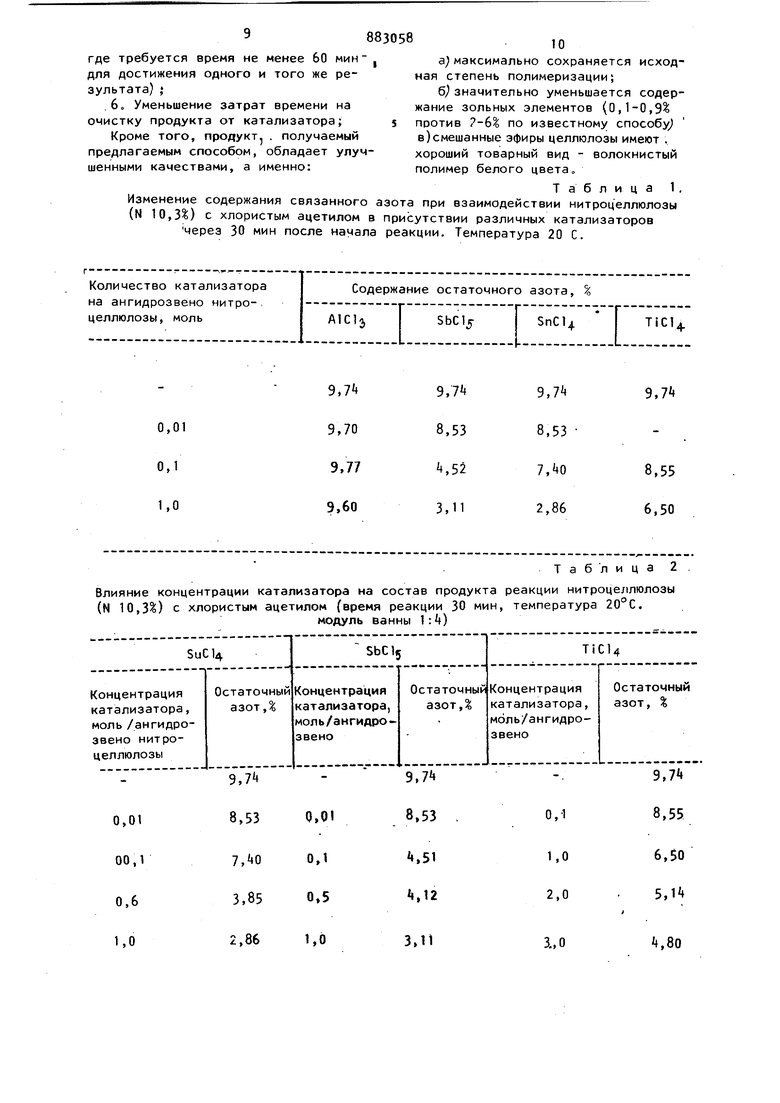

каталитической активностью в реакции ацилирования нитроцеллюлозы хлорангидридами карбоновых кислот (табл.1 Изменение содержания связанного азота при взаимодействии нитроцеллюло зы (N 10,3) с хлористым ацетилом в присутствии различных катализаторов через 30 мин после начала реакции, температура 20 С. В отсутствие KeiTaflHaatcpa реакция .переэтерифйкации происходит в незначительной степени, тогда как при«4енение даже малых количеств катализаторо (0,01 моль на ангйд|Х)эеено иитроцаллюлозы) снижает содержание связанного азр.та на 2%. При этом с увеличением концентрации катализаторов возрастает скорость замещения нитратных групп (табл. 2), Как видно из таблицы, для получе ния нитроацилатов с содержа нием связанного азота k% и вьше достаточно использовать катализатор в концентрации, не превышающей 1,0 моль на ангидрозвено нитроцеллюлозы. (Нитроацилаты целлюлозы,имеющие связанны) азот ниже k%, уже проявляют свойства высокозамещенных сложных зфиров целлюлозы и карбоновых кислот, теряют волокнистую структуру, имеют вид порошка или гранул, их раствору имеют низкую вязкость по сравнению с коллоксилином). Реакция денитрований нитроцеллюлозы - промышленного коллоксилина в присутствии указанных каталлизаторов протекает мягко, сложный эфир карбоно вой кислоты образуется в первые 1020 мин (табл. 3) . Состав продукта реакции остается практически постоянным в достаточно широком интервале температур (15-304), что в эначитель ной мере облегчает контроль за температурным режимом (абл. ) . При этом вязкость получаемых продуктов незначительно уменьшается по сравнению с вязкостью исходного коллоксилина (табл. 5), что свидетельствует о сохранении степени полимеризаций пояимера. Применение же в качестве катализатора AlCli для достижения той же степени замещения требует более жестких условий и сопровождается деструкцией полимерной цепи. Так, например, вязкость нитроацетата целлю лозы даже с содержанием связанного азота 11,2, полученного в результате взаимодействия нитрата целлюлозы (N 12,, приведенная вязкость 6,080 с хлористым ацетилом в присутствии А1СЦ, падает до ,88, т.е. примерно на 20. Использование в реакции перезтерификации коллоксилина инертных разбавителей типа гексан,(предельные углеводороды) позволяет значительно сни- . зить расход хлорангидрида, в особенности в тех случаях, когда требуется получить нитроацилат целлюлозы с высоким (свыше 5 соедержанием связан- . ного азота. Коллоксилин в процессе реакции переэтерифйкации не растворяется в ацилирующей среде, и конечный продукт легко отделяется от жидкой фазы реакции фильтрованием, поэтому ацилирующая смесь, содержащая хлорангидрид карбоновой кислоты, разбавитель и катализатор, может быть использована повторно с новой партией коллоксилина, до шести раз. Дальнейшее использование ацилирующей смеси нецелесообразно (табл. о). Выделение и очистка продуктов реакции состоит из двух стадий: очистка продукта от катализатора (обеззоливание) и стабилизация - освобождение нитроацилата целлюлозы от несвязанной карбоновой кислоты и следов соляной кислоты В результате продукты имеют зольность 0,1-0,3 и стабильны при хранении. Пример 1. Навеску 125,0 г воздушно-сухо го колооксилина (NlO,2%) помещают в пятилитровую колбу, , снабженную мешалкой, и заливают ацилирующую смесь,содержащую 1250 мл хлористого бензоила (26 моль на ангидрозвено коллоксилина) и 1250 мл гексана. Модуль ванны 1:20. Смесь перемешивают при комнатной температуре в течение 10 мин до равномерного распределения коллоксилина в ацилирующей смеси. Затем температуру реакционной смеси поднимают до ЦО±2°С и вносят мл пятихлористой сурьмы (0,5 моль на ангидрозвено коллоксилина или 50 от веса коллоксилина). Реакцию проводят в течение 4 ч при равномерном перемешивании реакционной .массы, затемв течение 1,5ч смесь охлаждают до комнатной температуры. Волокнистый продукт отделяют на .фильтре Шотта : и последовательно Промывают 0,5 л гексана, л гидролизного спирта, л 50%-ного этилового спирта, 6,0л воды до нейтральной реакции на ионы Н и СР (проба на синий лакмус и 0,1%-ный раствор азотнокислого сере ра) . Стабилизацию нитробензоата целлюлозы проводят промывом 0,1%-ным раствором водного аммиака (2,0 л в тече ние 2 ч. Сушка проводится при 105°С в сушильном шкафу. Содержание связанного Содержание золы Приведенная вязкость 1,298 (приведенная вязкость исходного коллоксилина 0,91) Выход продукта 123 г Пример 2.Навеску 125,0 г воз душно-сухого промышленного коллоксил (содержание связанного азота 10,2 п мещают в пятилитровую колбу, снабженн мешалкой, и заливают смесью, содержа щей 1,8 л хлористого бензоила (37 мо на ангидрозвено коллоксилина) и 0,9 гексана. Модуль ванны 1:21. Содержимое колбы при перемешивании нагревают до 0°С, после чего вносят ЦО м катализатора -пятихлористой сурьмы (.0,5 моль на ангидрозвено коллоксили на или 50% от веса коллоксилина). Время реакции 3 ч с момента внесения катализатора. По окончании реакции волокнистый продукт отжимают от ацилирующей смеси на фильтре Шотта, где промывают его 0,5 л гекса на, для вытеснения хлорангидрида из массы продукта. Затем нитробензоат целлюлозы промывают (в ванне) 3,0 л гидролизного спирта, затем 3,0 л 50%-ного раствора этилового спирта и водой до отрицательной реакции на ионы Н и С1 (проба на синий лакмус и 0,1%-ный раствор азотнокислого серебра) . Получают продукт слег ка желтого цвета, который стабилизируют 0,1%-ным раствором водного аммиака, и сушат на воздухе , затем сушильном шкафу при 105°С. Содержание связанного Содержание золы Выход воздушно-сухого продукта Пример 3. Навеску 125,0 г воздушно-сухого коллоксилина (содержание связанного азота 10,2) заливают в пятилитровой колбе ацилирующе смесью,содержащей 2,0 л .хлористого ензола CtO моль на ангидрозвено колоксилина) и 1,3 л гексана. Модуль анны 1:27. Смесь перемешивается и агревается до 30-40С. Затем вносят О мл пятихлористой сурьми (0,5 моль а ангидрозвено коллоксилина или 50 по весу коллоксилина). По окончании реакции продукт отжимают на ильтре от ацилирующей смеси, которую используют с новой партией (125,0 г) коллоксилина (см. табл. 7). Полученные продукты -нитробензоаты целлюлозы последовательно промывают на фильтре 0,5 л гексана, 3,0 л гидролизного спирта, л 50 -ного раствора этилового спирта, водой до отрицательной реакции на ионы Н и СР (прюба на синий лакмуЪ и 0, раствор азотнокислого серебра. СтабилизациК) проводят аналогично примерам 1 и 2. Нитробензоат указанного состава имеет волокнистую структуру исходного коллоксилина. Пример . Навеску 0,6 г промышленного коллоксилина с содержанием связанного азота 10,86% высушиват ют при 80 С в сушильном шкафу и переносят в двухгорлую колбу, снабженную мешалкой. В колбу вносят 15 мл свежеперегнанного ацетила. Колбу помещают в термостат при 20°С. Через 5 мин активного перемешивания в колбу вносят 0,2 мл пятихлористой сурьми (1,0 моль на ангидрозвено коллоксилина или 100% по весу коллоксилина), растворен ные в 3,0 мл хлористого ацетила. Че-. рез 15 мин с момента внесения катализатора в реакционную смесь добавляют 5 мл гексана для торможения реакЦии и нитроацетат целлюлозы быстро отжимается от ацилирующей смеси на фильтре Шотта. Продукт последовательно промывается на фильтре 3,0 мл гексана, 10,0 мл гидролизного спирта, 10,0 МП 50%-ного этилового спирта, водой до отрицательной реакции на ионы Н и С (проба на синий лакМус и 0,1%-ный раствор азотнокислого серебра}, Стабилизатор продукта проводят по примерам 1 и 2. Стабили зированный нитроацетат целлюлозы промывают 5,0 мл гидролизного спирта и сушат в сушильном шкафу при 80 С в течение 2ч. Содержание связанного ,б5% азота в продукте 0,71 г Выход .продукта (около 100%) Содержание ацетильных групп (по результатам омыления 0,5 и раствором едкого натра 37, Содержание золы 0,93% i Пример 5. Навеску коллокси лина 0,6 г (содержание связанного азо 10,86), высушенного при «и°С в су,шильном шкафу, заливают 15,0 мл све жеперегнанного хлористого ацетила круглодонной колбе, снабженной меша кой и помещают в термостат при 20 С Через 5 мин активгного перемешивания в колбу вносят 0,28 мл четырех хлористого титана (1,0 моль на ангидрозвено коллоксилина или 63,9% по весу коллоксилина , растворенно го в 3,0 мл хлористого ацетила. Мо дуль ванны 1:30. Реакцию проводят течение 10 мин при перемешивании с момента внесения катализатора. Затем в колбу вносят для торможени реакции 5,0 мл гексана , и продукт быстро отжимают на фильтре Шотта о ацилирующей смеси. Продукт белый, волокнистый по виду поступает на промыв, стабилизацию и сушку,как описано в примере 4. Содержание остаточного азота в продукте 6,84 Выход сухого 0,66 г продукта (около 100) Приведенная вязкость в ацетоне (приведенная вязкость исходного коллоксилина А, 236). Пример 6. Навеску 0,3 г к локсилина (содержание связанного азота 10,1%) помещают в круглодонную колбу, снабженную мешалкой, и заливают 10 мл хлористого ацетил после чего колбу помещают в термостат при 20°С. Через 5 мин при акт ном перемешивании вносят 0,01 А мл SbClj (0,1 моль на ангидрозвено ко локсилина или 10% по весу коллоксилин в 2,0 мл хлористого ацетила. Через 30 мин с момента внесения катализа тора в реакционную колбу добавляют 3,0 мл гексана для торможения реак ции и продукт быстро отделяют от а лирующей смеси на фильтре Шотта. Промыв, стабилизацию и сушку продукта проводят пр примеру 4. Содержание связанного Выход нитроацетата 0,3 г целлюлозы (90% от теоретического Пример 7. Навеску 0,3 г коллоксилина (содержание связанного азота 11,2%, высушенную при 80 С, помещают в круглодонную колбу и заливают 10 мл свежеперегнанного хлористого бутирила, и колбу помещают в термостат при 20с. Через 5 мин при активном перемешивании в колбу вносят 0,12 мл четыреххлористого олова (1,0 моль на ангидрозвено коллоксилина или 88 по весу коллоксилина , растворенного в 2,0 мл хлорангидрида масляной кислоты. Через 30 мин с момента внесения катализатора в колбу вносят 3,0 мл гексана и продукт быстро отделяют на фильтре от жидкой фазы реакции. Промыв, стабилизация и сушка продукта проводится по примеру . Содержание связанного азота в продукте k ,()2% Выход продукта 0,3 г (90% от теорети.ческого). Преимуществами предлагаемого способа получения смешанных сложных эфиров целлюлозы азотной и карбоновых кислот являются : 1.Экономичность процесса: 1; 2.Снижение расхода хлорангидрида карбоновой кислоты за счет использования инертных разбавителей ацилирующей смеси, 3.Многократное использование ацилирующей смеси, что значительно уменьшает расход хлорангидрида карбоновой кислоты и разбавителя (в известном способе смесь используют однократно, разлагая ее в момент выделения продукта высаждениек . Достижение нужного эффекта без применения значительного нагрева выше ) , более того, колебания температуры (15 30°С) практически не сказываются на качестве продукта известный способ требует повышение температуры - не ниже 0-70°С) , 5, Сокращение времени реакции при комнатной температере в 3-6 раз (по сравнению с известным способом, 588 где требуется время не менее 60 мин , для достижения одного и того же результата) } .б. Уменьшение затрат времени на очистку продукта от катализатора; Кроме того, продукт, . получаемый предлагаемым способом, обладает улучшенными качествами, а именно: Изменение содержания связанного а (N 10,3%) с хлористым ацетилом в через 30 мин после начала 3058 . ,0 а; максимально сохраняется исходная степень полимеризации; б значительно уменьшается содержание зольных элементов (0,1-0,9 5 против -6% по известному способу в)смешанные эфиры целлюлозы имеют . хороший товарный вид - волокнистый полимер белого цвета. Таблица 1 , зота при взаимодействии нитроцеллюлозы присутствии различных катализаторов реакции. Температура 20 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных эфиров целлюлозы и карбоновых кислот | 1977 |

|

SU767123A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТОВАЛЕРАТОВ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2146263C1 |

| СЛОЖНЫЕ СМЕШАННЫЕ АЗОТНОКИСЛЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ С КАПРОЛАКТАМНЫМИ ГРУППАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2157817C1 |

| Способ получения смешанных сложных эфиров целлюлозы | 1975 |

|

SU523109A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ С АМИНОУКСУСНОЙ КИСЛОТОЙ | 2005 |

|

RU2282635C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2186784C2 |

| Способ получения порошка 1,4-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2021 |

|

RU2780571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛОВЫХ МОНОМЕРОВ | 1971 |

|

SU296745A1 |

| СЛОЖНЫЕ СМЕШАННЫЕ АЗОТНОКИСЛЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ С ФТАЛАТНЫМИ ГРУППАМИ В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ КЛЕЕВ, ЛАКОВ, КРАСОК, ПОКРЫТИЙ, ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2170235C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДРЕВЕСИНЫ | 1997 |

|

RU2143436C1 |

Влияние концентрации катализатора на состав продукта реакции нитроцеллюлозы (N 10,3%) с хлористым ацетилом (время реакции 30 мин, температура 20 С.

модуль ванны 1:)

Таблица 2.

11

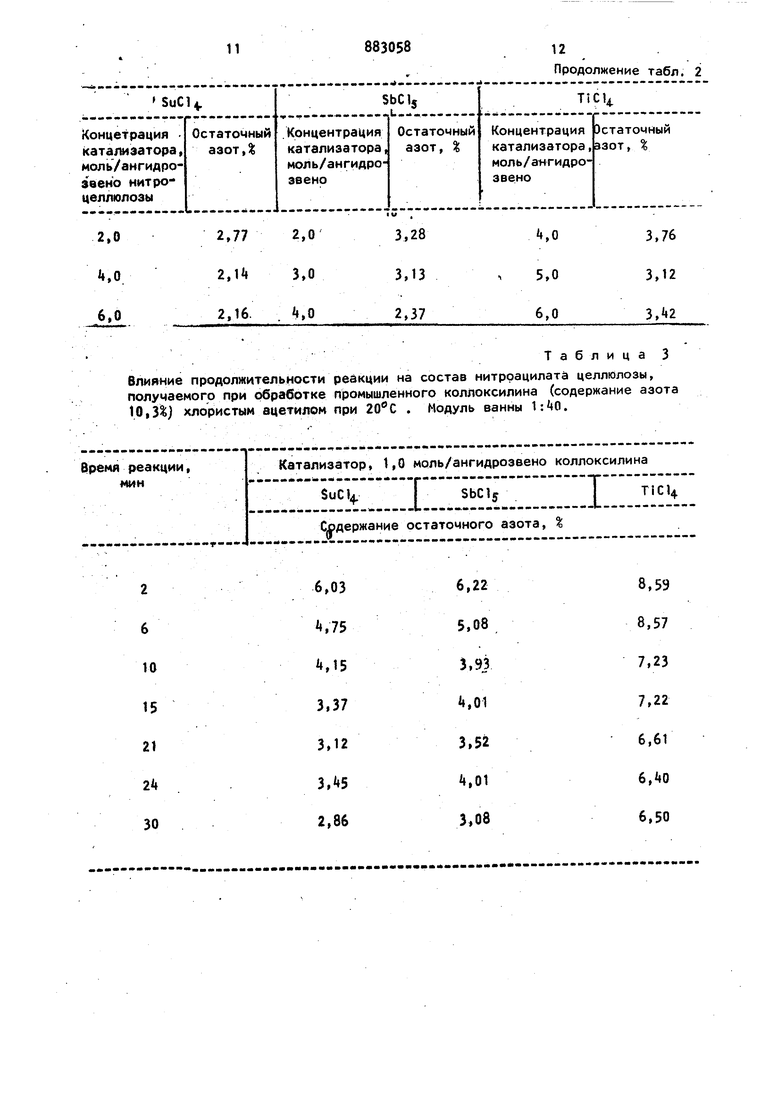

2,0 i,0 6,0 Влияние продолжительности получаемого при обработке I0,3lj хлористым ацетилом

6,03 А, 75 4,15 3,37 3.12 3,«5 2,86

883058

12

Продолжение табл. 2

8,59

8,57

7,23

7,22

6,61

6,40

6,50 реакции на состав нитррацилата целлюлозы, промышленного коллоксилина (содержание азота при . Модуль ванны . т а 6 л и ц а 3

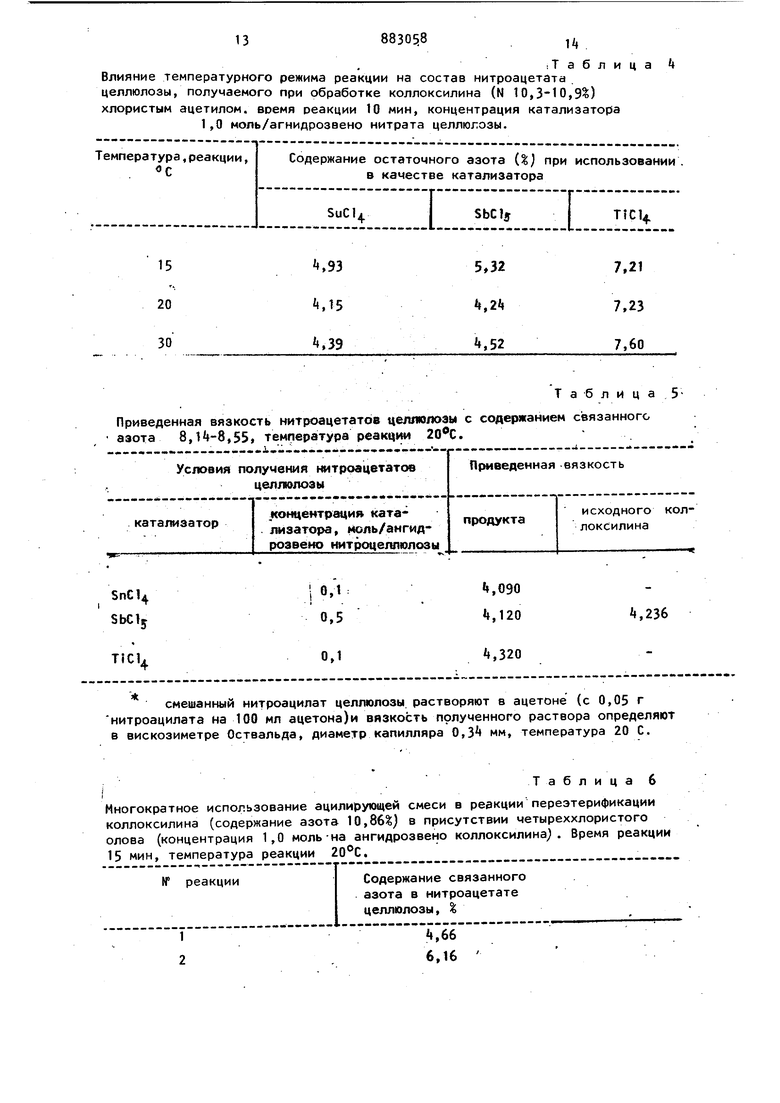

Влияние температурного режима реакции на состав нитроацетата целлюлозы, получаемого при обработке коллоксилина (N 10,3-10,9%) хлористым ацетилом, время реакции 10 мин, концентрация катализатора 1,0 моль/агнидрозвено нитрата целлюлозы.

Приведенная вязкость нитроацетатов целлюлозы с содержанием связанного азота 8,14-8,55, температура реакции .

смешанный нитроацилат целлюлозы растворяют в ацетоне (с 0,05 г нитроацилата на 100 мл ацетона)и вязкость полученного раствора определяют в вискозиметре Оствальда, диаметр капилляра 0,3 мм, температура 20 С.

I

Многократное использование ацилирукидей смеси в реакции переэтерификации коллоксилина (содержание азота 10,86%) в присутствии четыреххлористого олова (концентрация 1,0 моль-на ангидрозвено коллоксилина). Время реакции 15 мин, температура реакции 20°С.

№ реакции

2

Таблица k

Т а б л и ц а 5

Т а б л и ц а 6

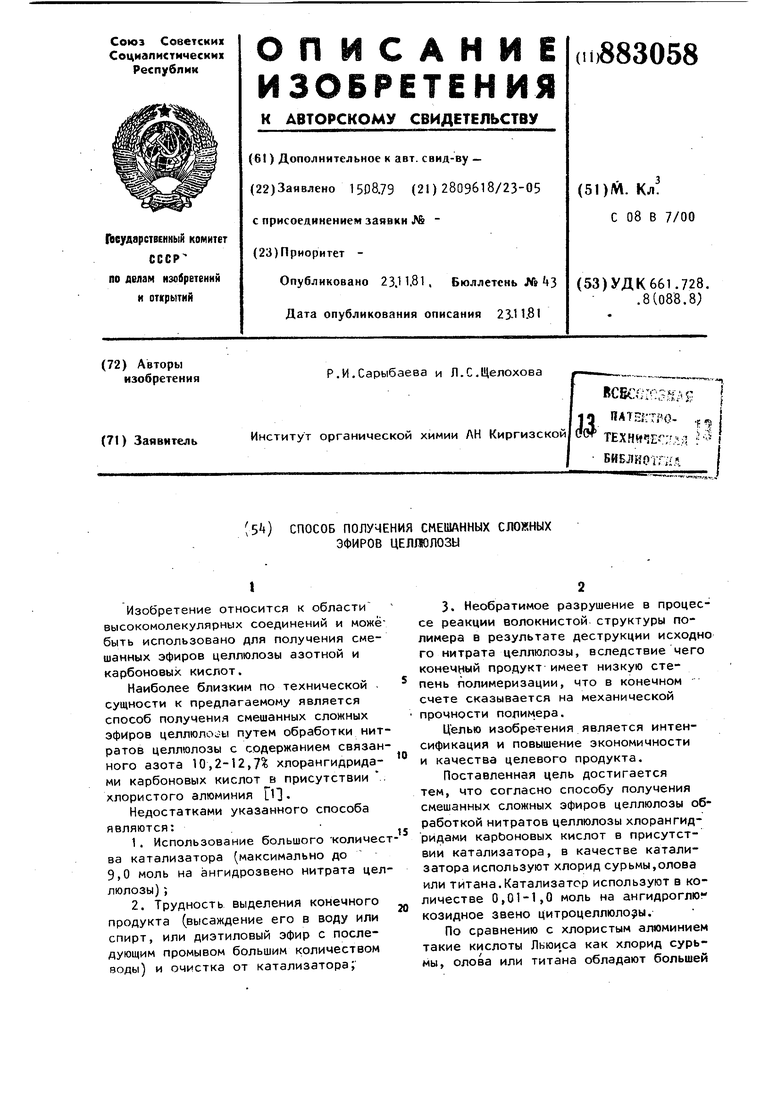

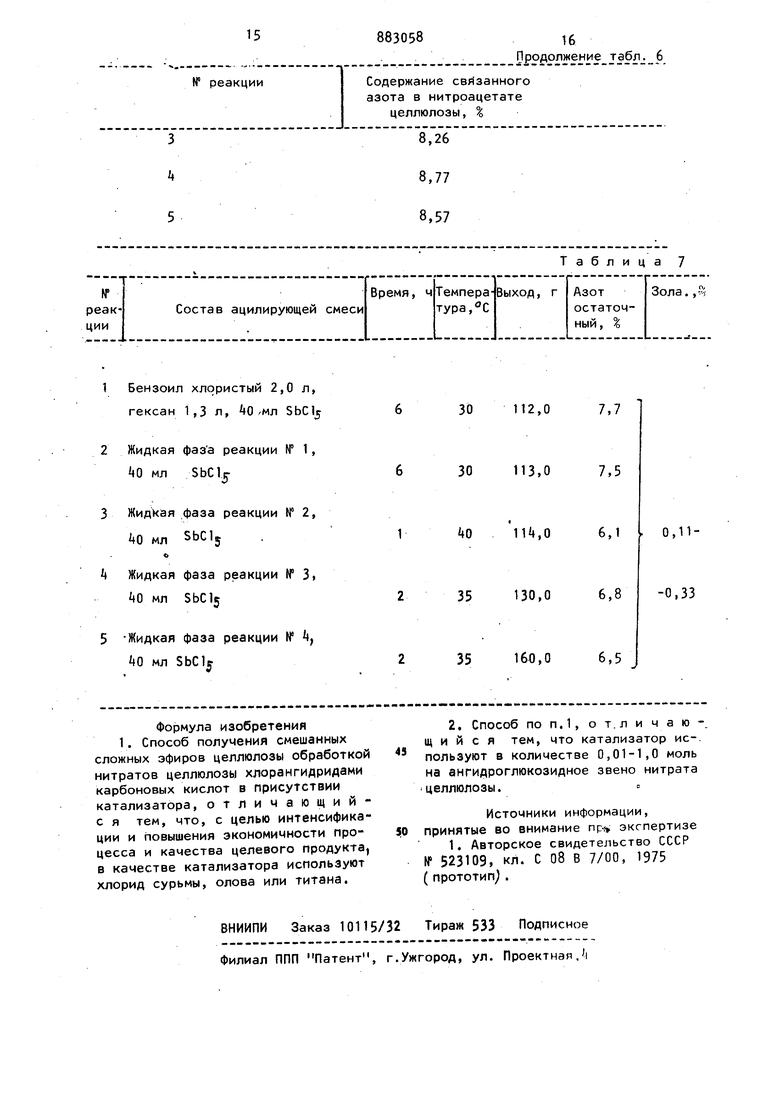

Содержание связанного азота в нитроацетате целлюлозы, %

6,16

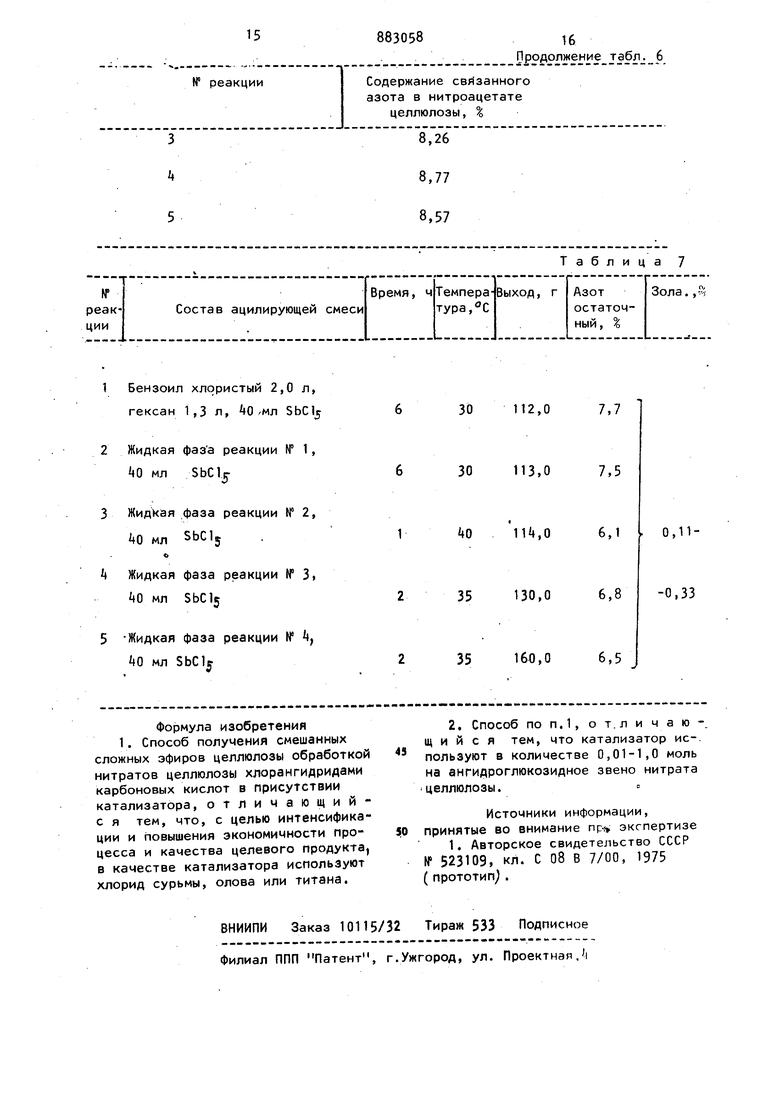

15

1 Бензоил хлористый 2,0 л,

883058

16

Продолжение табл. 6

Таблица 7

Авторы

Даты

1981-11-23—Публикация

1979-08-15—Подача