Изобретение относится к новому химическому соединению на основе целлюлозы общей формулы

[C6H7O2(OH)(3-X-Y)(ONO2)(X-K) (NH(CH2)5 COOHK+Y]N

где X = 2,0 - 2,9; Y = 0-(3-X); K+Y = 0,1-1,0; N= 200-1000,

и к способу его получения.

Вещество - сложный смешанный азотнокислый эфир целлюлозы с капролактамными группами - нитраткапролактамат целлюлозы (НКЦ) - может быть использовано для получения пластмасс, клеев, лаков, красок, рулонных покрытий, твердых топлив с пониженной скоростью горения.

Указанное химическое соединение, его свойства и способ получения не описаны в патентной литературе. Нитраткапролактамат целлюлозы не производится в промышленных масштабах.

Аналогом способа получения НКЦ является способ получения сложных смешанных нитратациловых эфиров целлюлозы действием хлорангидридов карбоновых кислот в присутствии катализатора - трихлорида алюминия - на нитраты целлюлозы (НЦ). При этом происходит замещение нитратных групп на ацильные группы (О. И. Сарыбаева, Л.С.Щелохова. Нитраты целлюлозы - полупродукт для получения ее ацилатов. - В кн. "Органическая химия и пути развития химических производств в Киргизии". - Фрунзе: Илим. - 1976, с. 35-37).

К недостаткам способа относятся: значительная деструкция и денитрация нитроцеллюлозы с выделением оксидов азота и хлористого водорода, необходимость дополнительных затрат на улов и регенерацию катализатора и использование в качестве реагентов дорогостоящих и токсичных хлорангидридов.

Более близким аналогом к предлагаемому изобретению является способ получения сложных смешанных азотнокислотных эфиров целлюлозы аналогичного назначения (RU 96107915 Al, 20.07.98, бюл. N 20), заключающийся в том, что НЦ с содержанием азота 11-0 - 13-7% или нитроцеллюлозный пироксилиновый порох растворяют в органическом растворителе и смешивают с ангидридом карбоновой кислоты - фталевым ангидридом.

Предлагаемый способ отличается от известного тем, что в качестве ангидрида карбоновой кислоты используют капролактам, а процесс получения ведут при вальцевании. Эти существенные отличия способа позволяют получить новое вещество - нитраткапролактамат целлюлозы - ускоренным методом при упрощении процесса и повышении безопасности.

Задача изобретения - новое вещество - сложный смешанный азотнокислый эфир целлюлозы с капролактамными группами с пониженной горючестью, низкой чувствительностью к внешним воздействиям, повышенной эластичностью и повышение безопасности при упрощении способа его получения.

Это достигается тем, что нитроцеллюлозу или нитроцеллюлозный порох с содержанием азота в НЦ от 11 до 13,7% кондиционные или после окончания их сроков хранения растворяют в органическом растворителе, смешивают с расплавленным или порошкообразным капролактамом при соотношении НЦ к капролактаму от 95: 5 до 10:90 в массовых частях, а затем механическую смесь вальцуют на горизонтальных вальцах периодического или непрерывного действия при обогревании валков жидким теплоносителем с температурой от 45 до 69oC со скоростью их вращения от 5 до 12 об/мин и времени вальцевания от 7 до 15 мин при величине зазоров между валками от 0,8 до 2,5 мм.

Получаемый после вальцевания материал является продуктом химической реакции между НЦ и капролактамом. Он является термопластом.

Реакция взаимодействия НЦ с капролактамом протекает по схеме

[C6H7O2(ОН)(3-X) (ONO2)X]N + n • (NH(CH2)5CO) = [C6H7O2(ОН)(3-X-Y)(ONO2)(X-K) (NH(CH2)5COOH)(K+Y)]N.

После получения нитраткапролактамата целлюлозы было проведено определение содержания азота, карбоксильных и сложноэфирных групп в его молекуле разными методами физико-химического анализа.

Для доказательства образования сложного эфира НЦ с капролактамом приведем пример получения нитраткапролактамата целлюлозы.

Возьмем высокоазотную нитроцеллюлозу - пироксилин - с содержанием азота 13% и капролактам при соотношении между ними 1:1, растворяем НЦ в органическом растворителе при отношении НЦ к органическому растворителю 1:3 в массовых частях. Туда же загружаем требуемое количество пластификатора и стабилизатора. Потом засыпаем в полученный раствор НЦ порошкообразный капролактам или заливаем его расплав и перемешиваем в течение 5-10 мин до получения однородной смеси. Затем полученную смесь постепенно выгружают на вальцы в центральную часть межвалкового пространства при зазоре между валками 1 мм при температуре обогревания валков 60oC и непрерывно вальцуют в течение 10 мин. При работе на вальцах периодического действия нужно пропустить через валки одну и ту же загрузку 10 раз, срезая ее каждый раз ножом, свертывая в рулон и снова загружая в центральную часть межвалкового зазора. Прокатку ведут до получения однородного материала без видимых на глаз включений. На вальцах непрерывного действия одну порцию реагента вальцуют 1 раз с получением продукта в виде столбиков или таблеток.

В ходе вальцевания растворитель улетучивается и его пары через вентиляционную систему отводят в устройство для улова и регенерации с возможностью повторного использования в том же качестве. Затем полученный НКЦ охлаждают до 20oC и отбирают пробы на анализ химического состава и для определения его физических и механических свойств.

Для доказательства наличия новых функциональных групп в молекулах НКЦ проводили анализы на содержание нитратных, карбоксильных и сложноэфирных групп.

Определение содержания азота в нитратах целлюлозы и в НКЦ проводят следующим образом. Высушенный образец массой 0,10 г взвешивают на аналитических весах с точностью 0,0002 г вместе с предварительно взвешенной на аналитических весах колбой для титрования. Затем в эту колбу добавляют при медленной дозировке из бюретки 25 мл серной кислоты при интенсивном охлаждении. Дают время до полного растворения навески в кислоте. После полного растворения содержимое колбы титруют 0,1 N раствором сернокислого железа (II) в присутствии индикатора-метилоранжа до перехода окраски от светло-желтого до розового цвета. Титрование производят медленно при охлаждении водой с кусочками льда. Скорость титрования 7 капель в минуту.

При использовании в качестве сырья нитроцеллюлозных порохов вместо НЦ операции по определению содержания азота начинаются с удаления растворимых в этиловом эфире компонентов путем экстрагирования. На анализ берут навеску из просушенного твердого остатка после экстрагирования. Дальнейшие операции те же самые, что и с образцами НЦ. При титровании наблюдают момент перехода окраски от зеленого до розового цвета.

Содержание азота определяют по формуле

где T - титр раствора сернокислого железа (II),

V - объем сернокислого железа, мл, g - навеска образца в граммах.

Для определения содержания карбоксильной группы был использован способ титрования. Он состоит в том, что берут раствор НКЦ в растворителе и титруют его 0,1 нормальным раствором КОН в этиловом спирте с индикатором - фенолфталеином. По титру раствора KOH рассчитывают количество карбоксильных групп в молекуле НКЦ, зная исходную навеску НКЦ в титруемом растворе. Среднеквадратичная ошибка определения содержания карбоксильных групп с вероятностью 0,9 составляет 0,5%.

Исходя из результатов, представленных в таблице 1, видно, что с увеличением содержания капролактамных групп в молекуле НКЦ уменьшается содержание азота. Это приводит к снижению скорости горения НКЦ с 9,2 до 4,2 мм/с, к увеличению высокоэластической деформации при некотором снижении прочности на разрыв с 21,8 до 15,3 H/см2.

В результате определения сложноэфирных групп методом омыления с последующим титрованием 0,5 нормальным раствором NaOH, а также учитывая данные о фактическом содержании азота и карбоксильных групп, химическая формула молекулы НКЦ (опыт 4 в таблице 1) такова:

[C6H7O2(ОН)0,396(ONO2)2,175 (NH(CH2)5, COOH)0,429]N

где N = 620.

Для подтверждения пригодности НКЦ по заявленному целевому назначению приведем пример использования его в качестве компонента клея.

С этой целью возьмем навеску НКЦ и растворим ее в легколетучем растворителе - ацетоне до образования термодинамически устойчивой системы в соотношении НКЦ: ацетон 1: 5. Время растворения не превышает 10-24 часов, в то время как растворение исходной НЦ, применяемой для изготовления НКЦ в ацетоне составляет 7- 12 суток. Далее возьмем пластины из фанеры с отшлифованными и протертыми легколетучим растворителем поверхностями.

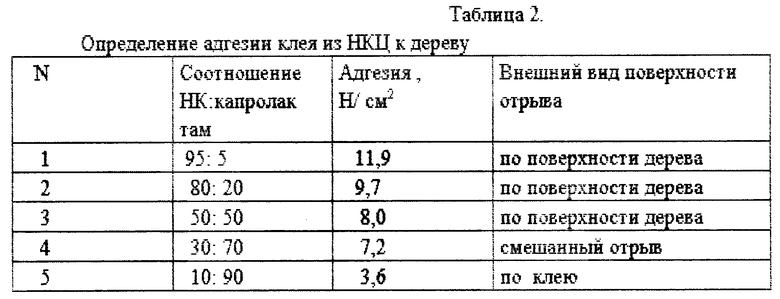

Нанесем на часть широкой поверхности каждой из пластин размером 70 х 15 х 5 мм с одного из ее концов слой клея, покрывающий поверхность склейки площадью 1,5 см2, дадим первому слою клея подсохнуть до полного затвердевания, что определяем по отсутствию прилипания пальца к клеевому слою. Затем наносим еще один слой клея на каждую пластину по первому клеевому слою и соединяем по две пластины "внахлест", прижимая их небольшим усилием друг к другу. Затем оставляем склейку на 24 часа для высыхания клея при 20 - 25oC. В дальнейшем проводим испытания с целью определения адгезии клея к пластине при сдвиге одной пластины относительно другой на разрывной машине с электронным силоизмерителем типа РМУ-0,05-1. Величину адгезии определяем путем деления величины отрывного усилия на площадь клеевого соединения пластин. Результаты опытов представлены в таблице 2.

Для определения пригодности НКЦ в качестве компонента твердых ракетных топлив и порохов проводили опыты по получению пластифицированных жидким нитроэфиром и дибутилфталатом топлив с добавлением туда стабилизатора химической стойкости и регулятора процесса горения. Полученную смесь компонентов пластифицировали путем вальцевания. Полученное полотно после вальцевания охлаждали и готовили образцы для определения скорости горения в виде пластин определенной длины. Скорость горения у этого топлива при соотношении НКЦ : жидкий нитроэфир 2:1 в массовые частях составили 7,4 мм/с, предел прочности на разрыв составил 6,8 МПа. Эта композиция имеет чувствительность к удару на копре К-44-2 с грузом массой 10 кг, падающим с высоты 25 см, равную 8%, что значительно меньше, чем у баллиститных твердых топлив на основе коллоксилина с тем же жидким нитроэфиром. Следовательно, такое топливо является более безопасным при его переработке в изделия, при транспортировке и применении.

Таким образом, приведенные в описании результаты экспериментов и физико-химических исследований подтверждают практическую осуществимость способа получения и широкие возможности применения модифицированной нитроцеллюлозы капролактамом в материалах и изделиях разного назначения.

Изобретение относится к новым высокомолекулярным химическим веществам, которые могут быть использованы для получения пластмасс, клеев, лаков, красок, рулонных покрытий, твердых топлив с пониженной скоростью горения. Описываются сложные смешанные азотнокислые эфиры целлюлозы с капролактамными группами общей формулы [C6H7O2(OH)(3-X-Y)(ONO2)(X-K) (NH(CH2)5COOH)(K+Y)]N, где X = 2,0 - 2,9; Y = 0 - (3 - X); K + Y = 0,1 - 1,0; N = 200 - 1000, в качестве высокомолекулярных компонентов клеев, лакокрасочных материалов, полимерных покрытий, смесевых твердых топлив с повышенной эластичностью и пониженной скоростью горения. Описывается также способ их получения. 2 с.п. ф-лы, 2 табл.

[C6H7O2(OH)(3-X-Y)(ONO2)(X-K) (NH(CH2)5COOH)(K+Y)]N,

где X = 2,0 - 2,9;

Y = 0 - (3 - X);

K + Y = 0,1 - 1,0;

N = 200 -1000,

в качестве высокомолекулярных компонентов клеев, лакокрасочных материалов, полимерных покрытий, смесевых твердых топлив с повышенной эластичностью и пониженной скоростью горения.

Нитроцеллюлоза - 10 - 95

Капролактам - 5 - 90

Органический растворитель - 30 - 285,

при этом полученную смесь вальцуют на горизонтальных вальцах периодического или непрерывного действия в течение 7 - 15 мин при обогревании валков жидким теплоносителем с температурой 45 - 69oC со скоростью вращения валков 8 - 12 об/мин и величине зазоров между валками 0,8 - 2 мм, срезают ножом и охлаждают.

| RU 96107915 A1, 20.07.1998 | |||

| RU 95109017 A1, 20.04.1997 | |||

| Способ получения смешанных сложных эфиров целлюлозы | 1979 |

|

SU883058A1 |

Авторы

Даты

2000-10-20—Публикация

1999-03-19—Подача