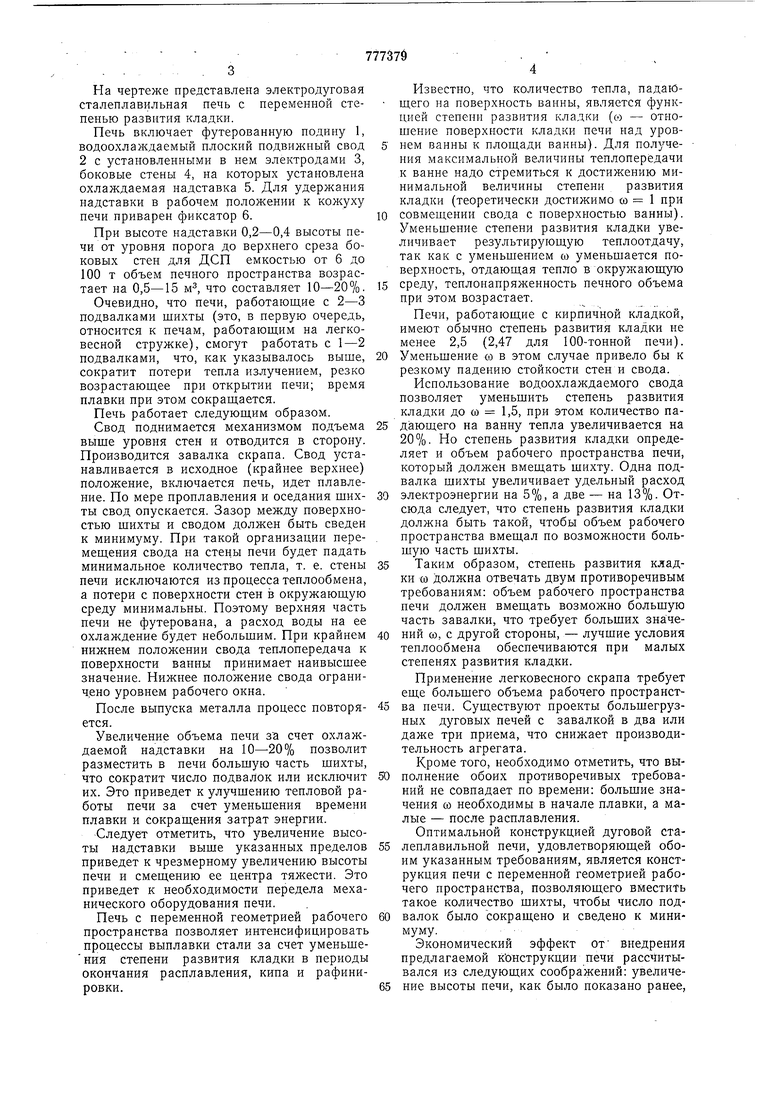

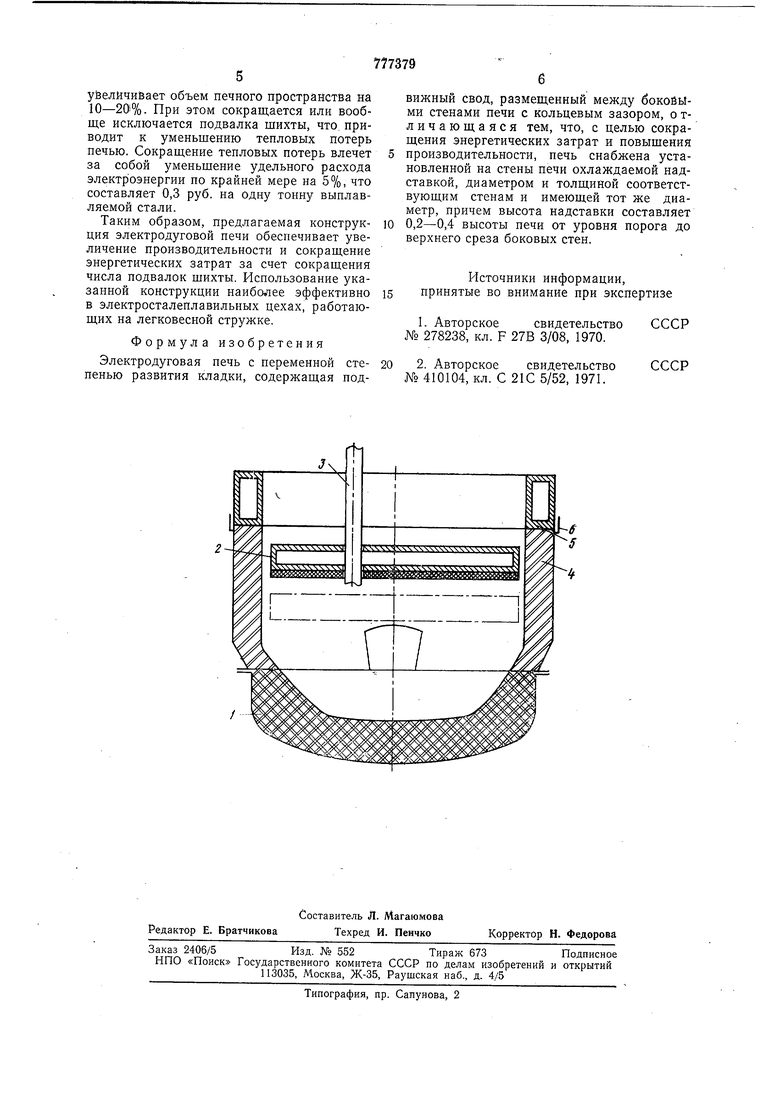

На чертеже представлена электродуговая сталеплавильная печь с переменной степенью развития кладки.

Печь включает футерованную подину 1, водоохлаждаемый плоский подвижный свод 2 с установленными в нем электродами 3, боковые стены 4, на которых установлена охлаждаемая надставка 5. Для удержания надставки в рабочем положении к кожуху печи приварен фиксатор 6.

При высоте надставки 0,2-0,4 высоты печи от уровня порога до верхнего среза боковых стен для ДСП емкостью от 6 до 100 т объем печного пространства возрастает на 0,5-15 м, что составляет 10-20%.

Очевидно, что печи, работающие с 2-3 подвалками шихты (это, в первую очередь, относится к печам, работающим на легковесной стружке), смогут работать с 1-2 подвалками, что, как указывалось выше, сократит потери тепла излучением, резко возрастающее при открытии печи; время плавки прп этом сокращается.

Печь работает следующим образом.

Свод поднимается механизмом подъема выще уровня стен и отводится в сторону. Производится завалка скрапа. Свод устанавливается в исходное (крайнее верхнее) положение, включается печь, идет плавление. По мере проплавления и оседания шихты свод опускается. Зазор между поверхностью шихты и сводом должен быть сведен к минимуму. При такой организации перемещения свода на стены печи будет падать минимальное количество тепла, т. е. стены печи исключаются из процесса теплообмена, а потери с поверхности стен в окружающую среду минимальны. Поэтому верхняя часть печи не футерована, а расход воды на ее охлаждение будет небольшим. При крайнем нижнем положении свода теплопередача к поверхности ванны принимает наивысшее значение. Пижнее положение свода огранич.ено уровнем рабочего окна.

После выпуска металла процесс повторяется.

Увеличение объема печи за счет охлаждаемой надставки на 10-20% позволит разместить в печи большую часть щихты, что сократит число подвалок или исключит их. Это приведет к улучщению тепловой работы печи за счет уменьщения времени плавки и сокращения затрат энергии.

Следует отметить, что увеличение высоты надставки выше указанных пределов приведет к чрезмерному увеличению высоты печи и смещению ее центра тяжести. Это приведет к необходимости передела механического оборудования печи.

Печь с переменной геометрией рабочего пространства позволяет интенсифицировать процессы выплавки стали за счет уменьшения степени развития кладки в периоды окончания расплавления, кипа и рафинировки.

Известно, что количество тепла, падающего на поверхность ванны, является функцией степени развития кладки (со - отношение поверхности кладки печи над уровнем ванны к площади ванны). Для получения максимальной величины теплопередачи к ванне надо стремиться к достижению минимальной величины степени развития кладки (теоретически достижимо со 1 при совмещении свода с поверхностью ванны). Уменьшение степени развития кладки увеличивает результирующую теплоотдачу, так как с уменьшением ш уменьшается поверхность, отдающая тепло в окружающую среду, теплонапряженность печного объема при этом возрастает.

Печи, работающие с кирпичной кладкой, имеют обычно степень развития кладки не менее 2,5 (2,47 для 100-тонной печи). Уменьшение со в этом случае привело бы к резкому падению стойкости стен и свода.

Использование водоохлаждаемого свода позволяет уменьшить степень развития кладки до со 1,5, при этом количество падающего на ванну тепла увеличивается на 20%. Но степень развития кладки определяет и объем рабочего пространства печи, который должен вмещать шихту. Одна подвалка шихты увеличивает удельный расход электроэнергии на 5%, а две - на 13%. Отсюда следует, что степень развития кладки должна быть такой, чтобы объем рабочего пространства вмещал по возможности большую часть шихты.

Таким образом, степень развития кладки ш должна отвечать двум противоречивым требованиям: объем рабочего пространства печи должен вмещать возможно большую часть завалки, что требует больщих значений со, с другой стороны, - лучщие условия теплообмена обеспечиваются при малых степенях развития кладки.

Применение легковесного скрапа требует еще больщего объема рабочего пространства печи. Существуют проекты большегрузных дуговых печей с завалкой в два или даже три приема, что снижает производительность агрегата.

Кроме того, необходимо отметить, что выполнение обоих противоречивых требований не совпадает по времени: большие значения со необходимы в начале плавки, а малые - после расплавления.

Оптимальной конструкцией дуговой сталеплавильной печи, удовлетворяющей обоим указанным требованиям, является конструкция печи с переменной геометрией рабочего пространства, позволяющего вместить такое количество щихты, чтобы число подвалок было сокращено и сведено к минимуму.

Экономический эффект от внедрения предлагаемой конструкции печи рассчитывался из следующих соображений: увеличение высоты печи, как было показано ранее,

уёелйчивает объем печного пространства на 10-20 %. При этом сокращается или вообще исключается подвалка шихты, что приводит к уменьщению тепловых потерь печью. Сокращение тепловых потерь влечет за собой уменьшение удельного расхода электроэнергии по крайней мере на 5%, что составляет 0,3 руб. на одну тонну выплавляемой стали.

Таким образом, предлагаемая конструкция электродуговой печи обеспечивает увеличение производительности и сокращение энергетических затрат за счет сокращения числа подвалок шихты. Использование указанной конструкции наиболее эффективно в электросталеплавильных цехах, работающих на легковесной стружке.

Формула изобретения

Электродуговая печь с переменной степенью развития кладки, содержащая подвижный свод, размещенный между бокойЫми стенами печи с кольцевым зазором, о тличающаяся тем, что, с целью сокращения энергетических затрат и повышения производительности, печь снабжена установленной на стены печи охлаждаемой надставкой, диаметром и толщиной соответствующим стенам и имеющей тот же диаметр, причем высота надставки составляет 0,2-0,4 высоты печи от уровня порога до верхнего среза боковых стен.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 278238, кл. F 27В 3/08, 1970.

20 2. Авторское свидетельство СССР №410104, кл. С 21С 5/52, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2478720C2 |

| Дуговая плавильная печь | 1981 |

|

SU996818A2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| Электродуговая сталеплавильная печь | 1977 |

|

SU737744A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ОТОПЛЕНИЯ МАРТЕНОВСКОЙ ПЕЧИ | 1999 |

|

RU2170268C2 |

| ЭЛЕКТРОДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1970 |

|

SU287238A1 |

Авторы

Даты

1980-11-07—Публикация

1978-09-01—Подача