Изобретение относится к металлургии, в частности к производству стали в дуговых печах.

Высокоэффективный режим использования мощности энергоносителей в период формирования зоны плавления обеспечивает высокую (3,5-3,7 т/мин) скорость наплавления жидкого металла из легковесной части завалки.

Вследствие этого под наплавленным слоем жидкого металла, вне досягаемости воздействия дуг, остается, как правило, 35-40% лома.

В этих условиях интенсификация процесса доплавления лома может осуществляться за счет окисления углерода из жидкого расплава, обеспечивающего теплообмен по глубине ванны печи.

Главная проблема повышения эффективности работы высокомощной печи в условиях обеспечения теплообмена между верхними и нижними слоями металла заключается в согласовании скоростей окисления внесенного в жидкий расплав углерода и доплавления расположенного под слоем расплава, лома.

Известен способ выплавки стали [1], в котором с целью интенсификации выплавки стали используют жидкий передельный чугун, который заливают на оставленные в печи 5-10% металла предыдущей плавки, загружают шлакообразующие и продувают через фурму в течение 3-5 минут, получают расплав, на него загружают остальную часть шихты.

Недостатком этого способа является возможность выброса жидкого расплава при заливке жидкого чугуна на переокисленный в результате 3-5-минутной продувки металл.

Кроме того, при использовании данного способа существует опасность износа футеровки подины, главным образом, в зоне диаметра распада электродов при одновременном воздействии струи кислорода и мощных дуг из-за низкого уровня жидкого металла на подине в этот период.

Так же известен способ производства стали в дуговых печах [2], в котором оставляют 10-15% металла и 30-50% шлака восстановительного периода, на который производят загрузку карбюрюзатора, шлакообразующих материалов - 2-6 кг плавикого шпата и 60% от необходимого в период плавления количества извести. Остальную часть извести загружают с первой порцией металлической шихты, масса которой составляет 70-80% всей массы. После включения печи в зону загрузки извести вводят кислород, а после расплавления 60% первой порции дают вторую.

Этот способ наиболее близок по технической сущности и принят за прототип.

Загрузка углеродосодержащих материалов на остаток 10-15% металла от предыдущей плавки рассчитана на получение эффекта от последующего окисления усвоенного углерода из жидкого расплава.

Недостатком предложенного способа является подача кислорода в зону горения дуг от включения печи и до окончания расплавления 60% порции, составляющей 70-80% всей массы лома. Введение кислорода в плавильную зону способствует повышению скорости перемещения электродов к жидкому расплаву и, как следствие, к созданию узкой зоны плавления.

При достижении электродами уровня оставленного от предыдущей плавки металла эксплуатационное индуктивное сопротивление токоподвода снижается, активная мощность и эффективность ее использования повышается, обеспечивая при этом интенсивное подплавление шихты в сторону периферии печного пространства, что приводит в обвалам скрапа в плавильную зону, снижая эффективность использования мощности дуг. Еще одним недостатком известного способа, как и в предыдущем способе, следует считать отрицательное локальное (в зоне диаметра расхода электродов) воздействие мощных дуг и струи кислорода на футеровку подины при низком уровне жидкого металла в этот период плавки.

Кроме того, при реализации данного способа, в условиях использования в качестве карбюрюзатора материалов с высоким (70-90%) содержанием углерода (кокс, антрацит и пр.), основная масса углеродсодержащего материала сгорит в пламени дуг и кислорода фурм, не выполнив основной задачи, заключающейся в использовании карбюрюзатора, как интенсификатора процесса плавления лома.

Предлагаемое изобретение направлено на комплексное решение задач, главными из которых являются сокращение длительности плавки, снижение расхода электроэнергии, электродов и угара железа. С этой целью печь оснащена высокомощным трансформатором, стеновыми и оконной фурмами - горелками и регулятором с включенной в него обратной связью, обеспечивающей замедленное перемещение к подине электродов по ходу формирования зоны плавления.

Для решения поставленных задач предлагается способ производства стали в дуговых печах, включающий загрузку металлической шихты и лома, подачу углеродсодержащих и шлакообразующих материалов, расплавление шихты и лома, проведение окислительного рафинирования, нагрев и выпуск металла из печи, при этом для интенсификации процесса плавления лома осуществляют замедленное перемещение электродов к уровню жидкого расплава до израсходования электроэнергии 120-140 кВт·ч/т и энергии топливокислородных горелок эквивалентной 35-40 кВт·ч/т, осуществляют подвалку лома, а на жидкий расплав перед подвалкой лома подают углеродсодержащий материал с содержанием углерода не ниже 70%, из расчета 22-25 кг на тонну каждой порции лома и до окончания периода плавления одновременно с плавлением лома до израсходования 310-325 кВт·ч/т электроэнергии со скоростью 45-65 кг/мин окисляют из жидкого расплава углерод.

При этом при использовании в качестве углеродсодержащего материала жидкого передельного чугуна продувку кислородом жидкого расплава ведут до израсходования электроэнергии, уменьшенной на эквивалентную энергию, внесенную жидким чугуном.

При использовании в шихте тяжеловесных отходов собственного производства в расплав дополнительно вносят углеродсодержащий материал из расчета 9-10 кг на 1 тонну тяжеловесных отходов.

Для повышения эффективности использования углеродсодержащего материала проводят замедленное перемещение электродов к уровню жидкого расплава посредством включения в регулятор переменной по величине и знаку обратной связи, обеспечивающей уменьшение заданного расчетного тока в начале формирования зоны плавления на 27-31%, при завершении плавления - на 10-15%, а в стадии доплавления лома увеличивающей заданное значение тока на 7-11%.

Технический результат от использования способа: повышение производительности не менее 23-28%, сокращение расхода электроэнергии не менее 16-18%, снижение расхода электродов 8-10%, снижение угара железа на 2,0%.

Повышение эффективности работы дуговых печей высокой мощности решается за счет сокращения длительности самого энергоемкого периода расплавления шихты.

С учетом особенностей поведения дуг трехфазной системы питания, для интенсификации процесса плавления, расположенной в «холодных» зонах шихты печь оснащена тремя стеновыми и одной оконной фурмами горелками, с учетом КПД использования тепла сгоревшего газа, равного 60%, суммарной мощностью 16 МВт.

При формировании и развитии зоны плавления на токах меньших 31% снижается эффективность использования мощности за счет нарушения стабильности горения дуг, и, как следствие, необоснованно низкое (0,5-0,6) от максимального значения мощности в данной стадии плавления. Увеличение тока выше 27% приведет к образованию «узкой» зоны плавления, что так же снизит эффективность использования мощности с последующим снижением скорости плавления легковесной части завалки шихты при одновременном повышении плотности теплового потока и скорости перемещения электродов к подине.

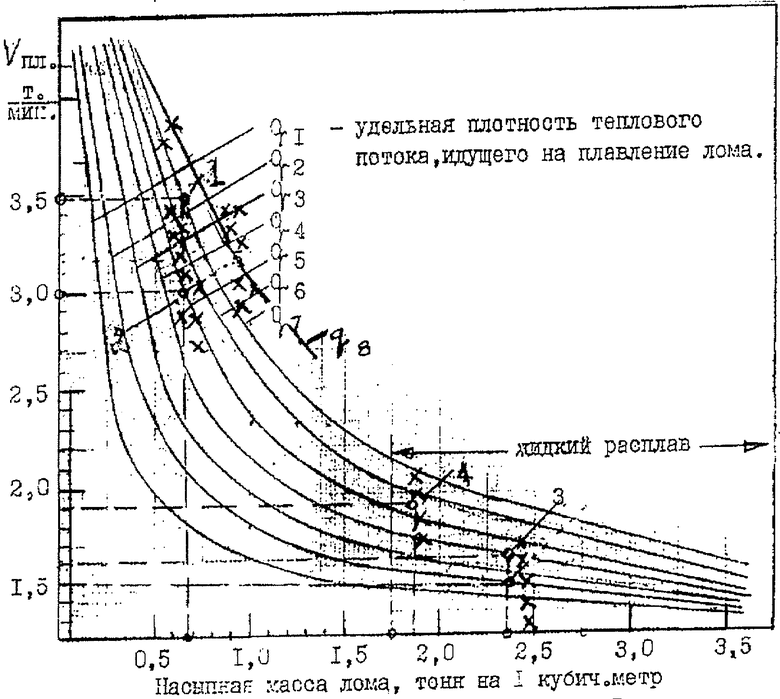

На чертеже приведены совокупность расчетных зависимостей изменения скорости плавления шихтовых материалов при различных плотности теплового потока и насыпной массы лома и совместные с ними данные из опытных плавок, где g - удельная плотность теплового потока, идущего на плавление лома,

.

.

При этом на чертеже показаны зависимости:

1. в стадии формирования и развития зоны плавления с использованием в управлении регулятором перемещения электродов обратной связи, обеспечивающей замедленное движение электродов к жидкому расплаву,

2. при управлении без обратной связи,

3. в условиях естественной конвекции жидкого металла,

4. в условиях интенсивного окисления углерода из жидкого расплава.

Принятые конструктивные решения позволяют достичь 3,5-3,7 т/мин скорости плавления легковесной части завалки.

Известно, что тепловой поток, образованный в результате излучения, пропорционален температуре газов в четвертой степени.

Снижение скорости перемещения электродов к уровню образуемого жидкого расплава способствует повышению эффективности использования теплового потока лучистой составляющей дуг и, как следствие, повышению скорости плавления шихты. Одновременно с повышением скорости наплавления жидкого металла и осаждением в расплав нагретой топливно-кислородными горелками шихты насыпная масса расположенного под жидким металлом лома возрастет до 1,9-2,5 т/м3.

Расположенный под жидким расплавом лом находится вне досягаемости воздействия тепловых потоков лучистой составляющей дуг. Доплавление этой доли, составляющей 35-40% лома, проводится, как правило, в условиях свободной конвекции, определяющей низкую эффективность теплообмена по глубине ванны жидкого металла и снижение скорости плавления до 1,3-1,4 т/мин.

Для обеспечения эффективного теплообмена между нагретыми мощными дугами верхними и нижними слоями с долей нагретого, но не доведенного до расплавления металла, после израсходования 120-140 кВт·ч/т электроэнергии и 35-40 кВт·ч/т эквивалентной энергии топливно-кислородных горелок в печь на образованный жидкий расплав подают углеродсодержащий материал (кокс, антрацит и пр.) фракцией 8-10 мм из расчета 22-25 кг на тонну каждой порции лома.

Применение углеродсодержащего материала с содержанием углерода не ниже 70% обусловлено экономической целесообразностью (низкий угар, интенсификация плавления).

В условиях совокупных признаков, направленных на эффективное проведение доплавления, расположенного под слоем жидкого расплава лома, подача углеродосодержащего материала меньше 22 кг/т каждой порции лома приведет к недостатку углерода в жидком расплаве, снижению эффективности теплообмена, увеличению длительности плавления, расхода электроэнергии и электродов.

При внесении в печь углеродосодержащего материала больше 25 кг/т каждой порции лома после завершения процесса расплавления потребуется дополнительное время на удаление из расплава лишнего углерода и для исключения перегрева металла снижения вводимой мощности дуг, что так же приведет к увеличению длительности плавления.

Особенность данного способа заключается в согласовании скорости окисления из расплава углерода со скоростью доплавления лома и температурой жидкого металла при определенном требуемом расходе кислорода, обеспечивающем оптимальную скорость окисления углерода.

Известно, что по стандартной стехиометрии на окисление из расплава до СО 1 кг углерода потребуется 0,93 м3 кислорода. С учетом окисления до SiO2 2,5 кг/т кремния из металлической части шихты в период плавления лома коэффициент использования кислорода стеновых фурм не превышает 60-70%.

Исходя из этих условий на окисление 1 кг углерода требуется 1,65 м3 кислорода.

При эффективном теплообмене за счет обеспечения скорости окисления углерода из расплава 45 кг/мин скорость доплавления лома возрастет до 2,25 т/мин. При снижении скорости обезуглераживания снизится скорость доплавления лома, длительность плавки возрастет.

Увеличение скорости обезуглераживания выше 65 кг/т приведет к раннему окислению углерода из расплава и, как следствие, к доплавлению лома при малой эффективности теплообмена, увеличению длительности плавки, расходу электроэнергии электродов.

Кроме того, для согласования распределения энергии источников тепла, для достижения термической симметрии плавильного пространства в регулятор перемещения электродов включена управляемая обратная связь посредством переменной по ходу формирования и развития зоны плавления коррекции, обеспечивающей уменьшение заданного расчетного тока в начале формирования зоны на 27-31%, при завершении на 10-15%, а в стадии доплавления лома увеличивающей заданное значение тока на 7-11%.

Контролируемым параметром окончания продувки жидкого расплава с обеспечением полного расплавления лома является балансовый удельный расход электроэнергии.

Укрупненный энергетический баланс периода расплавления шихты с использованием в завалке 100% лома определяется следующим образом.

При изменении стандартной энтальпии стали и шлака при нагреве с 25°С до заданной 1560°С, соответственно 370 и 525 кВт·ч/т, выходе жидкой стали из 1 т лома, равной 0,94, полезно расходуемая на расплавление энергия составит:

Wпол=0,94×370+0,04×525=368,8 кВт·ч/т (3), (4).

Полученные при сравнении энергетических балансов крупнотоннажных, оснащенных водоохлаждаемыми элементами печей теплопотери в период плавления изменяются в диапазоне 1,35-1,4 кВт·ч/т мин. Одновременно учитывая, обеспечивающий эффективный теплообмен, окисленный в количестве 850-950 кг из расплава углерод энергетический баланс представлен в таблице 1.

При расходе электроэнергии меньшей 310 кВт·ч/т не обеспечится заданная температура металла, вследствие чего возрастет длительность расплавления. При расходе выше 325 кВт·ч/т металл перегревается, в результате возрастет расход электроэнергии за счет увеличенных до 2,8 кВт·ч/т мин теплопотерь жидкого периода.

Величины расхода электроэнергии в указанных пределах позволяют достичь полное расплавление металлошихты, требуемое содержание углерода и температуры металла при минимальной длительности расплавления.

При скорости израсходования электроэнергии более 65 кг/мин сокращается длительность плавления, но металл полностью не расплавляется, а при скорости менее 45 кг/мин увеличивается длительность плавки.

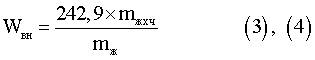

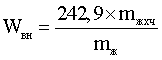

При использовании в качестве углеродсодержащего материала жидкого чугуна энергетическая энергия уменьшится на внесенное жидким чугуном эквивалентное тепло в количестве

где mжхч - масса жидкого чугуна,

mж - общая масса жидкого металла,

242,9 - теплосодержание жидкого чугуна при температуре 1300°С.

В таблице 2 приведены технико-экономические показатели типичных плавок по изобретению и прототипу. Из данных, полученных на опытных плавках, видно, что на плавление первой порции, в вариантах 1-6 с малым до 24 т тяжеловесных отходов собственного производства израсходовано электроэнергии 13050/75,7=172,5 кВт·ч/т. Общий расход энергии на формирование зоны плавления и жидкой ванны металла составил 307/310=0,67 по отношению к балансу. На жидкий расплав загружено 2520/75,2=33,3 кг/т кокса. При суммарном, определенном для существующих условий периоде плавления КПД использования кислорода равное 0,65, при скорости окисления 45,7 кг/мин за 20 минут окислено 952,25 кг углерода. С учетом оставленного на период нагрева углерода в количестве 270 кг коэффициент усвоения его составил 952,25+270/2520=0,485.

О степени усвоения углерода и, соответственно, о доле энергии химических реакций в приходной части энергетического баланса периода плавления можно судить по удельному расходу полученной на опытных плавках электроэнергии, равной 319 кВт·ч/т.

В вариантах с 7 по 14 на опытных плавках в 1-ю бадью грузили в среднем 44,3 т тяжеловесных отходов собственного производства, при этом кокса загружали на 670 кг больше, чем с меньшим количеством обрези. Количество загруженного в печь кокса, отнесенное к 2 т тяжеловесных отходов, составило 14,4 кг. Причем на этой серии плавок интенсивность продувки кислородом была увеличена и составила в среднем 1400 м3/ч на каждую фурму.

Расход электроэнергии по отношению к балансовому увеличился на 3,8%. Это обстоятельство вполне корреспондируется с увеличением доли теплопотерь за счет увеличения на 4 минуты длительности периода плавления.

В таблице 3 приведены технико-экономические показатели типичных плавок по изобретению, проведенных с использованием жидкого чугуна, и плавок, проведенных по прототипу.

В условиях применения в качестве углесодержащего материала жидкого передельного чугуна с использованием в завалке малого до 20 т количества тяжеловесных отходов собственного производства для обеспечения эффективного теплообмена в печь необходимо заливать до 26-28 т чугуна, при этом расход электроэнергии на период плавления составит 255 кВт·ч/т, по отношению к варианту с использованием высокопроцентного углеродсодержащего материала меньше на величину внесенной эквивалентной энергии жидким чугуном при температуре 1300°С.

При увеличении доли тяжеловесных отходов собственного производства до 40-45 т количество внесенного углерода в жидкий расплав увеличивают до 9 кг на каждую тонну тяжеловесной части завалки.

Конкретный пример выполнения способа.

Для выплавки низкоуглеродистого сортамента в высокомощной 100 т печи с трансформатором 60 МВА по предлагаемому способу в 3-х вариантах выплавлено 96 плавок (каждого варианта по 26-35 плавок).

Первый вариант. В завалке использовали 100% лома с малым количеством тяжеловесных отходов собственного производства. В составе завалки использовали легковесный лом 2А в количестве 48-57 т и для уменьшения количества подвалок 22-25 т тяжеловесных отходов в подвалке лом 2А массой 35-42 т. Одновременно с включением печи включали 3 стеновые и одну оконную горелки. По мере формирования зоны плавления, для обеспечения повышения эффективности осаждения лома в «холодных» зонах и увеличения доли наплавления жидкого металла после израсходования 5-7 тыс. кВт·ч соотношение газ-кислород изменяли до соотношения 1-2,5. При этом до окончания плавления лома 1-й бадьи присаживали 1,5-1,7 т извести. После израсходования 10-13 тыс. кВт·ч отводили свод и на образованный жидкий расплав загружали 2400-2700 кг кокса фракцией 8-10 мм. Производили подвалку недостающей части лома 2А, включали печь и газокислородные горелки. После израсходования 120-140 кВт·ч/т электроэнергии фурмы-горелки переводили в режим работы фурмы с расходом 1200-1300 м3/ч.

В период продувки ванны печи для поддержания высокоактивного пенистого шлака в печь периодически порциями по 200-300 кг присаживали известь, кокс порциями 50-100 кг и плавиковый шпат - 50-80 кг. В процессе окисления углерода из расплава шлак непрерывно удалялся через порог, обеспечивая процесс дефосфорации.

После израсходования 250-270 кВт·ч/т электроэнергии производили измерение температуры и отбирали пробу. Перед выпуском температура металла составила 1640-1660°С, содержание углерода составило 0,10-0,15%, фосфора 0,004-0,007.

В процессе выпуска полупродукта в ковш до наполнения 2/36 ковша присаживали раскислители и легирующие на нижний предел марочного состава.

После выпуска металла ковш передавался на установку «ковш-печь» для осуществления окончательной доводки.

Второй вариант. Отличие состояло в увеличение до 42-50 т тяжеловесных отходов собственного производства и, соответственно, кокса до 3,0-3,5 т.

При проведении совмещенного с расплавлением окислительного периода расход кислорода на фурму был увеличен до 1700-1800 м3/ч.

Третий вариант. После плавления шихты отводили свод и сверху заливали жидкий чугун в количестве, обеспечивающем содержание углерода в жидком расплаве, от 1150 кг до 1750 в соответствии с количеством тяжеловесных отходов от 22 до 50 т.

Снижение расхода электроэнергии на период расплавления рассчитывалось из условий внесения эквивалентной энергии при энтальпии жидкого чугуна при температуре 1300°С, равной 242,9 кВт·ч/т, по известному соотношению:

Способ производства может быть реализован для любых марок сталей, при этом доля вносимого в расплав углерода должна быть согласована в соответствии с заявленной маркой стали.

Использование изобретения позволяет добиться сокращения длительности плавки, снижения расхода электроэнергии, электродов и угара железа.

Источники информации

1. Патент РФ №2201970, М.кл. С21С 5/52, пр. 08.12.2000 г.

2. А.С. №1312103, М.кл. С21С 5/52, пр. 20.05.85 г. - принят за прототип.

3. Элиот Д.Ф., Глейзер М., Рамакришна В. Термохимия сталеплавильных процессов, М.: Металлургия, 1969.

4. Под ред. Варгафтика Н.Б. Теплофизические свойства веществ, М.: Госэнергоиздат, 1950 г.

Характеристика показателей типичных опытных плавок и сравнительных данных из прототипа

отходы, т

Характеристика показателей типичных опытных плавок, с использованием жидкого чугуна и сравнительные данные из прототипа

отходы, т

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПОЛУПРОДУКТА В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2449026C1 |

| Способ выплавки стали в высокомощных дуговых печах | 1988 |

|

SU1611943A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2009 |

|

RU2409682C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

Изобретение относится к области металлургии. Способ производства стали в дуговой печи включает загрузку металлической шихты и лома, подачу углеродсодержащих и шлакообразующих материалов, расплавление шихты и лома, проведение окислительного рафинирования, нагрев и выпуск металла из печи. Для интенсификации процесса плавления лома осуществляют замедленное перемещение электродов к уровню жидкого расплава до израсходования электроэнергии 120-140 кВт·ч/т и энергии топливокислородных горелок, эквивалентной 35-40 кВт·ч/т, осуществляют подвалку лома, а на жидкий расплав перед подвалкой лома подают углеродсодержащий материал с содержанием углерода не ниже 70%, из расчета 22-25 кг на тонну каждой порции лома, и до окончания периода плавления одновременно с плавлением лома до израсходования 310-325 кВт·ч/т электроэнергии со скоростью 45-65 кг/мин окисляют из жидкого расплава углерод. При использовании изобретения сокращается длительность плавки, снижается расход электроэнергии. 3 з.п. ф-лы, 3 табл., 1 ил.

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| Способ интенсификации плавления шихты в дуговой сталеплавильной печи | 1981 |

|

SU996459A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ работы многоступенчатой компрессорной установки | 1985 |

|

SU1320526A1 |

| US 3880648 А, 29.04.1975 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2007-08-20—Публикация

2005-06-06—Подача